工程材料的显微结构都比较复杂,特定的显微结构在特定的外界条件下有特定的断裂物理机制和微观形貌特征。

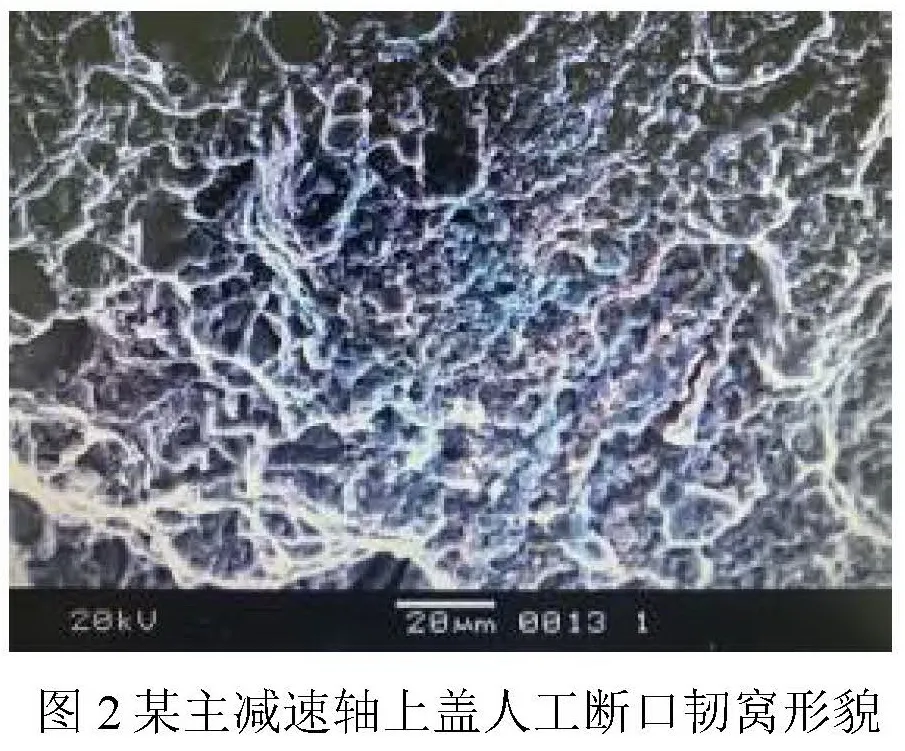

穿晶韧窝断裂

韧窝是金属延性断裂的主要微观特征。韧窝又称作迭波、孔坑、微孔、微坑等。韧窝是材料在微区范围内塑性变形产生的显微空洞,经形核、长大、聚集,最后相互连接而导致断裂后,在断口表面所留下的痕迹。虽然韧窝是延性断裂的微观特征,但不能仅仅据此就作出断裂属延性断裂的结论。

1韧窝的形成

韧窝形成的机理比较复杂,大致可分为显微空洞的形核、显微空洞的长大和显微空洞的聚集三个阶段。

2韧窝的形状韧窝的形状

韧窝的形状主要取决于所受的应力状态,最基本的韧窝形状有等轴韧窝、撕裂韧窝和剪切韧窝三种。

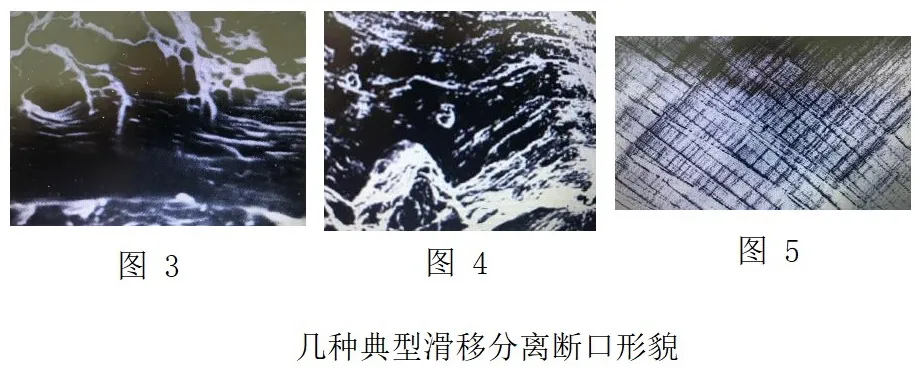

滑移分离

金属断裂过程均起始于变形。金属的塑性变形方式主要有滑移、孪生、晶界滑动和扩散性蠕变四种。孪生一般在低温下才起作用;在高温下,晶界滑动和扩散性蠕变方式较为重要。而在常温下,主要的变形方式是滑移。过量的滑移变形出现滑移分离,其微观形貌有滑移台阶、蛇形花样、涟波等。晶体材料的滑移面与晶体表面的交线称为滑移线。滑移部分的晶体与晶体表面形成的台阶称为滑移台阶。由这些数目不等的滑移线或滑移台阶组成的条带称为滑移带。

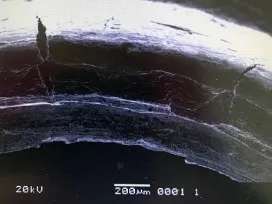

滑移分离断口形貌

滑移分离的基本特征:断面倾斜,呈45°角;断口附近有明显的塑性变形,滑移分离是在平面应力状态下进行的。滑移分离的主要微观特征是滑移线或滑移带、蛇形花样、涟波花样、延伸区。

蛇形花样,多晶体材料受到较大的塑形变形产生交滑移,导致滑移面分离,形成起伏弯曲的条纹,通常称为蛇形滑移花样。

若变形程度加剧,则蛇形滑移花样因变形而平滑化,形成涟波花样。

如若继续变形,涟波花样也将进一步平坦化,在断口上留下了没有什么特殊形貌的平坦区,称为延伸区。

解理断裂

解理断裂是金属在正应力作用下,由于原子结合键的破坏而造成的沿一定的晶体学平面(即解理面)快速分离的过程。解理断裂是脆性断裂的一种机理,属于脆性断裂,但并不是脆断的同义语,有时解理可以伴有一定的微观塑性变形。解理面一般是表面能量最小的晶面。面心立方晶系的金属及合金,在一般情况下,不发生解理断裂。

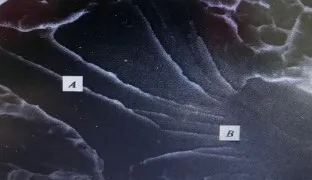

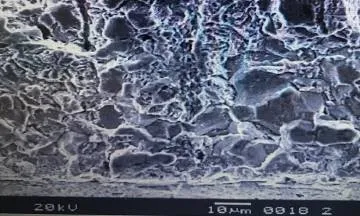

解理断裂的形貌特征

典型的解理断口微观形貌有以下重要特征:解理台阶、河流花样、“舌”状花样、鱼骨状花样、扇形花样等。

图6舌状花样

图7 典型的解理断口形貌特征 A台阶 B河流花样

图8解理扇形花样

图9鱼骨状花样

某设备装配脱板螺母后发现有多个该型螺母在椭圆形收口处存在细小裂纹。裂纹附近未观察到塑性变形痕迹,裂纹较平直,由此说明裂纹开裂为脆性开裂。

图10裂纹形态

图11裂纹断口区域为解理+沿晶断裂的脆性断裂特征

准解理断裂

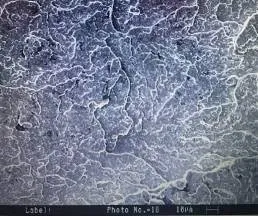

是介于解理断裂和韧窝断裂之间的一种过渡断裂形式。首先在不同部位,同时产生许多解理裂纹核,然后按解理方式扩展成解理小刻面,最后以塑性方式撕裂,与相邻的解理小刻面相连,形成撕裂棱。

图12某设备十字槽扁圆头螺钉断口准解理断面形貌

准解理断口宏观形貌比较平整。基本上无宏观塑性或宏观塑性变形较小,呈脆性特征。其微观形貌有河流花样、舌状花样及韧窝与撕裂棱等。

案例:某厂设备弹簧发生断裂,断口如图呈准解理断裂形貌。

图13准解理断裂形貌

图14弹簧断口

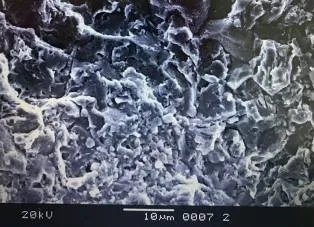

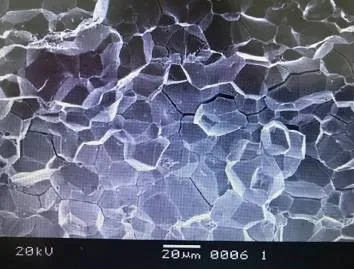

沿晶断裂

沿晶断裂又称晶间断裂,它是多晶体沿不同取向的晶粒所形成的沿晶粒界面分离,即沿晶界发生的断裂现象。

按断面的微观形貌,通常可将沿晶断裂分为两类:沿晶韧窝断裂和沿晶脆性断裂。

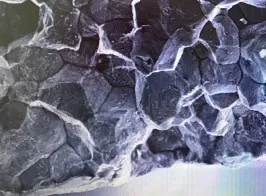

图15沿晶脆性断裂

图16沿晶韧窝断裂

回火脆、氢脆、应力腐蚀、液体金属致脆以及因过热、过烧引起的脆断断口大都为沿晶脆性断裂特征;而蠕变断裂、某些高温合金的室温冲击或拉伸断口往往为沿晶韧窝形貌。

另外还有两种情况也属沿晶断裂范畴。一是沿结合面发生的断裂,如沿焊接结合面发生的断裂;二是沿相界面发生的断裂,如在两相金属中沿两相的交界面发生的断裂。

案例:

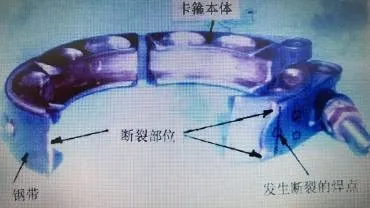

某发动机调试过程中,成功起动至慢车时,信号盘出“断开空调”信息,停车进行检查,发现空调系统中燃油—空气散热器出口处卡箍断裂(位置如图17)。

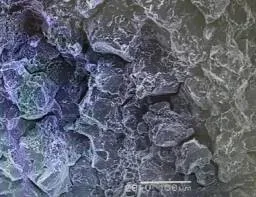

根据氢含量测定结果可知,钢带中的氢含量均远远高出一般钢中对氢含量的要求值,可以判断为氢脆导致沿晶断裂。

图17

图18基体区域的沿晶断裂特征

疲劳断裂

1定义

疲劳断裂是材料(或构件)在交变应力反复作用下发生的断裂。

2疲劳断裂的危害性形状

多数机件承受的应力是周期性变动的;

疲劳破坏表现为突然断裂,断裂前无显著变形;

造成疲劳破坏时,循环交变应力中的最高应力一般远低于静载荷下材料的强度极限;

零件的疲劳断裂不仅取决于材质,而且对零件的形状、尺寸、表面状态、使用条件、外界环境等非常敏感;

很大一部分机件承受弯曲扭转应力。

3疲劳断裂过程

疲劳裂纹的萌生、稳定扩展及失稳断裂三个阶段。

4疲劳裂纹的萌生

交变载荷产生局部滑移→滑移线变粗形成滑移带→驻留滑移带的形成→驻留滑移带挤入槽和挤出峰的形成→萌生疲劳裂纹。

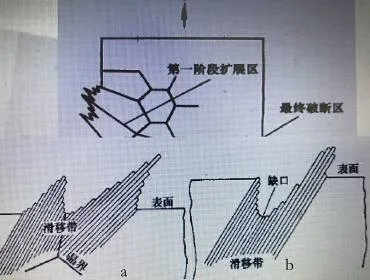

(a)在晶界附近起源 (b)在滑移带的缺口处起源

图19疲劳裂纹的萌生示意图

5疲劳裂纹稳定扩展的两个阶段

疲劳裂纹稳定扩展第一阶段

与正应力呈45°,扩展深度很浅。

断裂形貌特征:

√类解理小平面

√平行锯齿状断面

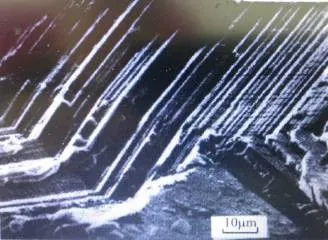

图20叶片疲劳断裂第一阶段锯齿状断面

疲劳裂纹稳定扩展第二阶段

疲劳裂纹按第一阶段方式扩展一定距离后,将改变方向,沿着与正应力相垂直的方向扩展。此时正应力对裂纹的扩展产生重大影响。这就是疲劳裂纹稳定扩展的第二阶段,疲劳裂纹扩展第二阶段断面上最重要的显微特征是疲劳条带,又称疲劳辉纹。

6疲劳条带的类型与形态

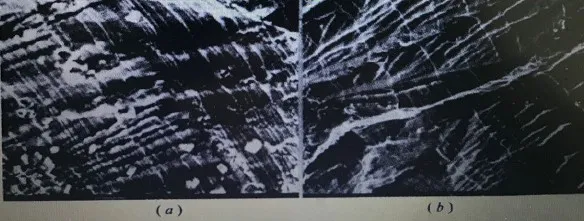

延性疲劳条带(晶体学和非晶体学)、脆性疲劳条带(晶体学和非晶体学)

图21 a.延性疲劳条带 b.脆性疲劳条带

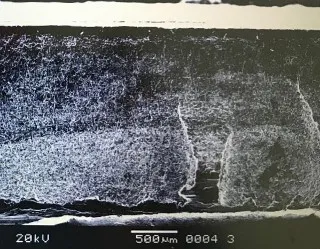

案例:某蓄压油箱疲劳裂纹

图22 源区处疲劳条带

图23 源区位置疲劳弧线

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414