本期讲述800~860℃温度范围内的碳氮共渗件的金相组织,以及热处理工艺对组织和性能影响,不良组织和性能的成因,改善对策。

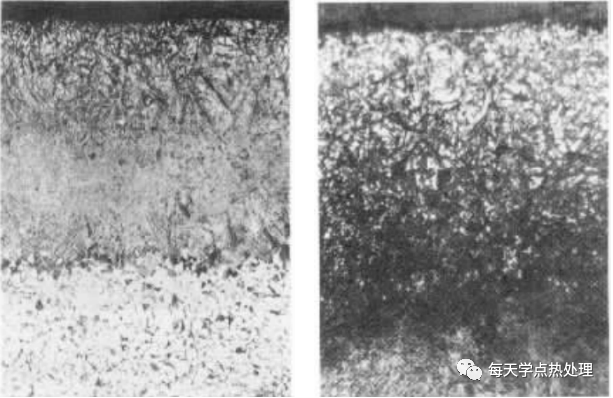

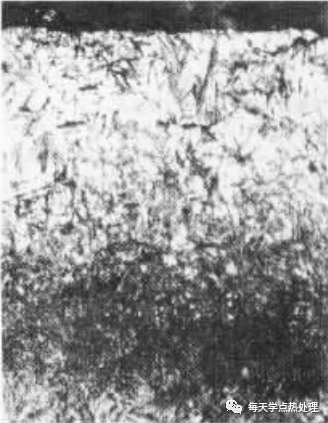

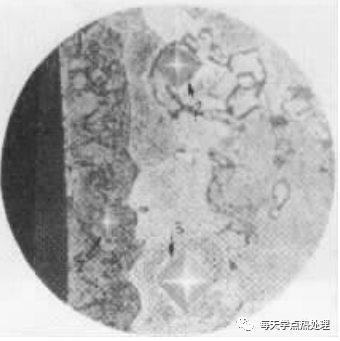

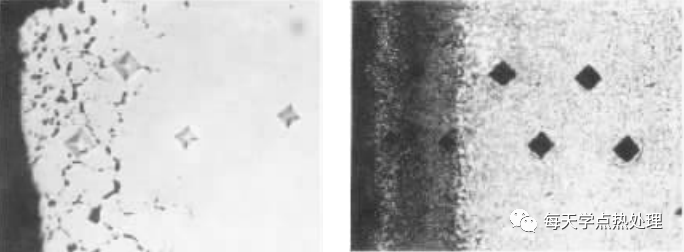

图1 200X 图2 400X

图号:图1、图2

材料:CK15(15钢)

工艺情况:860℃碳氮共渗后油淬,180℃回火

浸蚀方法:4%硝酸酒精溶液浸蚀

组织说明:

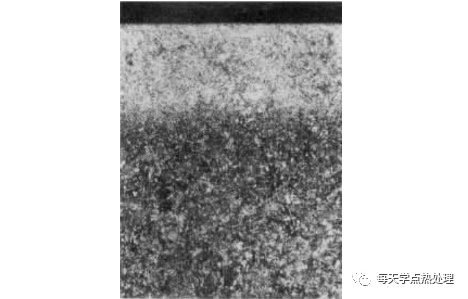

图3,共渗层至心部组织全,貌。按金相法检测,渗层深约0.25mm。

图4,共渗层组织形貌。细针马氏体及残余奥氏体,组织级别评为2.5,级。表面硬度为792~798HV0.3。

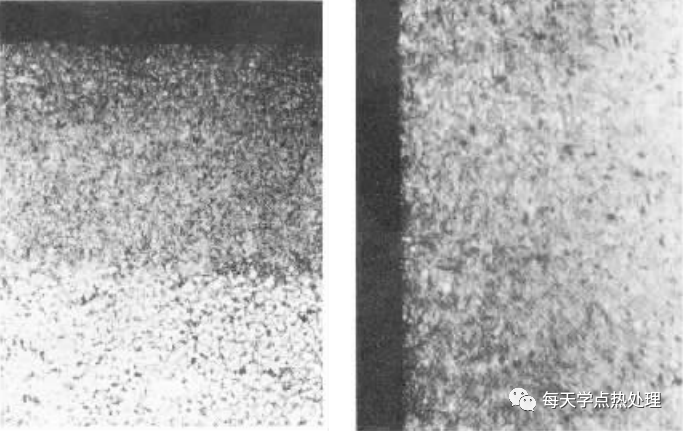

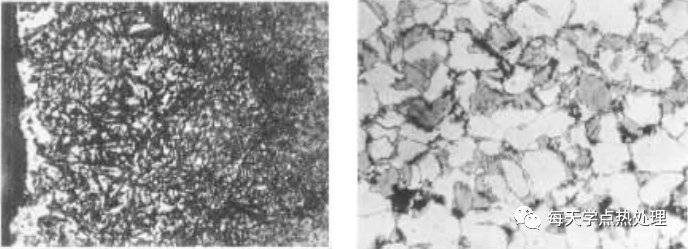

图5 100X

图5,心部组织形貌,铁素体及少量低碳马氏体,心部组织级别评为3~4级。晶粒大小不均匀是冷加工变形差异所形成的,非热处理原因。

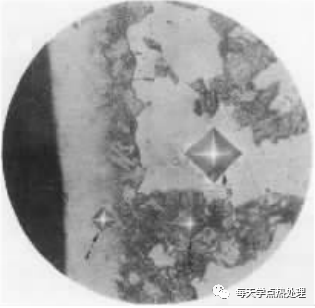

图6 400X

图号:图6

材料:CK15(15钢)

工艺情况:经碳氮共渗处理后淬火、回火

浸蚀方法:4%硝酸酒精溶液浸蚀。

组织说明:

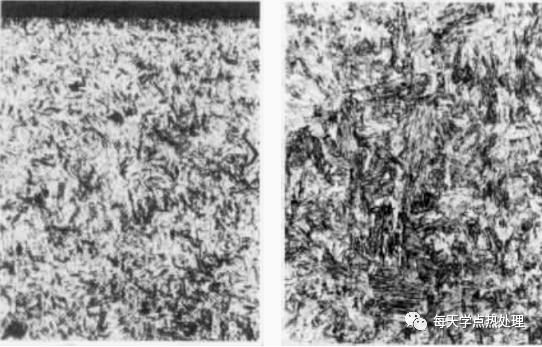

表层渗层组织为马氏体、残留奥氏体;中间过渡区为马氏体、托氏体:浅色区是心部组织,为铁素体、少量低碳马氏体。表层黑色网状为黑色组织,其深度约 0.06mm。

黑色组织实际上是金属氧化物、托氏体、贝氏体等组成的混合组织。在共渗时,表层晶界合金元素被氧化,在淬火冷却时,晶界附近的奥氏体发生非马氏体转变。渗层中出现黑色组织将大大降低表面硬度、疲劳强度等综合性能。

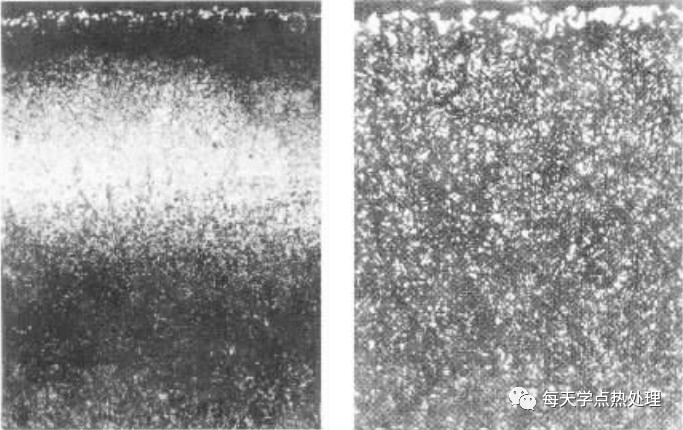

图7 400X

图号:图7

材料:CK15(15钢)

工艺情况:碳氮共渗淬火、回火

浸蚀方法:4%硝酸酒精溶液浸蚀

组织说明:

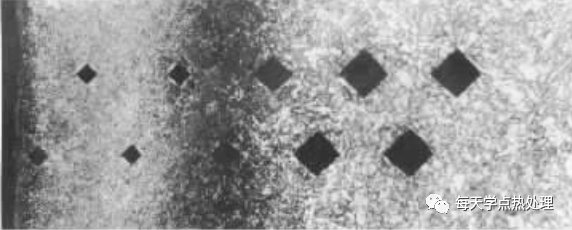

图左侧灰白色区主要为含氮马氏体及残余奥氏体。图中间黑色区为马氏体及托氏体的过渡层。图右白色铁素体及灰色低碳马氏体为心部组织。

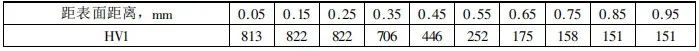

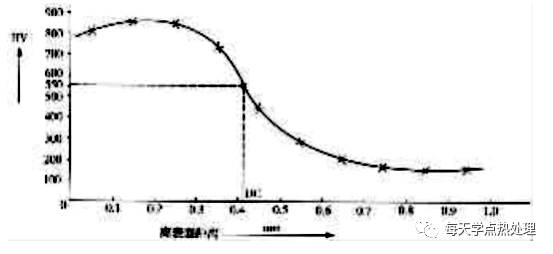

按照GB/T 9540《钢件渗碳有效硬化层的测定和校核》标准规定,用作图法和校核法分别进行测定和计算有效硬化层深度。下表为显微硬度梯度:

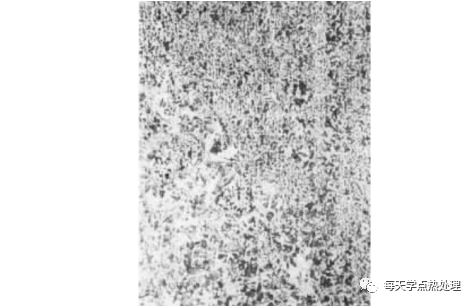

图10 500X

图号:图10

材料:08钢

工艺情况:碳氮共渗后直接淬火

浸蚀方法:4%硝酸酒精溶液浸蚀

组织说明:

表面薄层碳氮共渗层深度为0.035mm,即图左侧灰白色带区。共渗层组织主要为含氮马氏体,其显微硬度为713HV(约58HBC),压痕最小,见箭头 1。里层为低碳马氏体(灰色)及白色铁素体,低碳马氏体区显微硬度为321HV(约33HRC),压痕中等,见箭头2。基体为白色铁素体,其显微硬度为112HV(约112HB),压痕最大,见箭头3。

液体碳氡共渗对这种极薄层的零件比较容易操作。

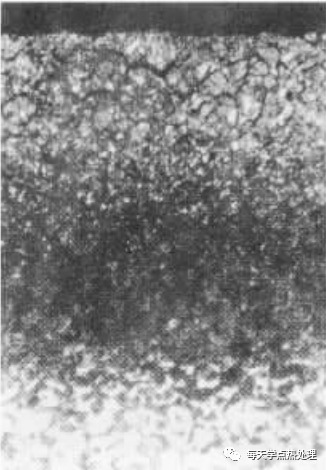

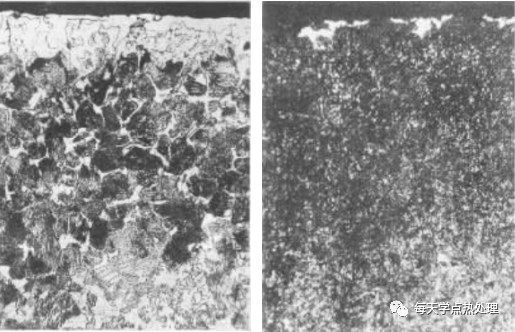

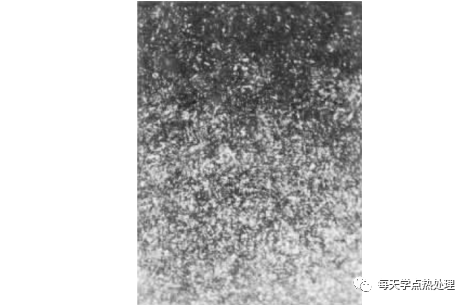

图12 500X 图13 500X

图号:图12~图14

材料:20钢

图12,860℃碳氮共渗2h 后降至650℃出炉空冷

图13,将图12试样加热到820℃后淬水

图14,将图12试样加热到860℃后淬水

浸蚀方法:4%硝酸酒精溶液浸蚀

图12,最表层有白色不规则大,块碳氮化合物,并伴随着类似反常的组织。次层为珠光体及铁素体的亚共析过渡层。

图13,较细马氏体及少量残奥氏体,但在最表面仍残留着少量块状碳氮化合物(白色)。

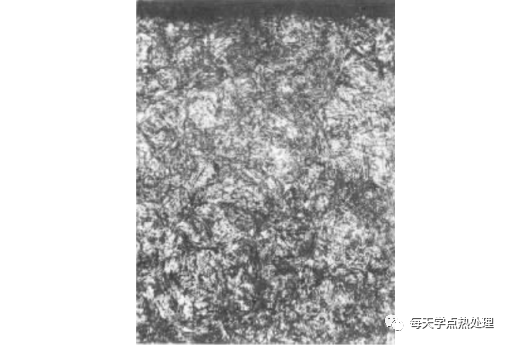

图14 500X

图14,基体为针状马氏体及部分残余奥氏体,但表层无碳氮化合物出现。这说明碳氮共渗后表层的大块状碳氮化合物随着一次淬火的温度提高而溶解于奥氏体中,然而马氏体亦随之而变粗,亦可证明适宜的共渗温度是 860℃。碳氮共渗后直接淬火,可得到中等针状的马氏体组织,且无明显的碳氮化合物出现。

图15 500X 图16 500X

图号:图15~图18

材料:20钢

工艺情况:820℃气体碳氮共渗后淬火

浸蚀方法:

共渗层表面出现严重的黑色孔洞,易于剥落。

图17 500X 图18 500X

图19 200X 图20 500X

图号:图19~图21

材 料:20CrMo

工艺情况:

组织说明:

图21 500X,

图22 100X

图号:图22~图24

材料:20CrMo

工艺情况:碳氮共渗后淬火、回火处理

浸蚀方法:4%硝酸酒精溶液浸蚀

组织说明:

图23 400X 图24 400X

如同渗碳试样,碳氮共渗组织中马氏体、残余奥氏体及碳氮化合物也可分级评定。常用评定标准是QC/T29018《汽车碳氮共渗齿轮金相检验》。

点击阅读全文

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414