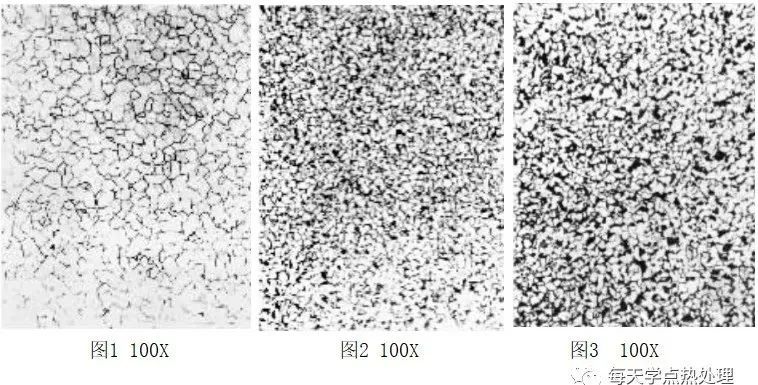

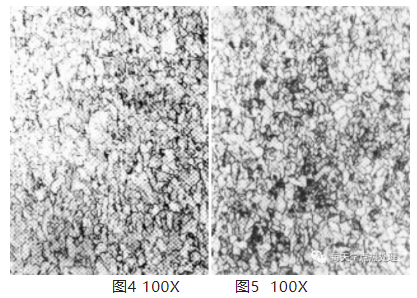

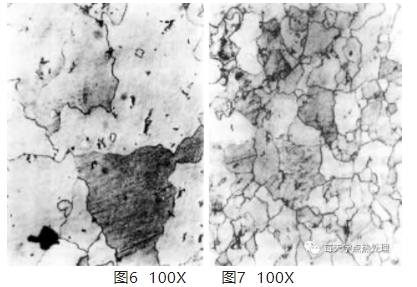

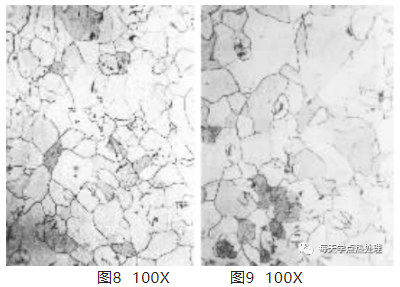

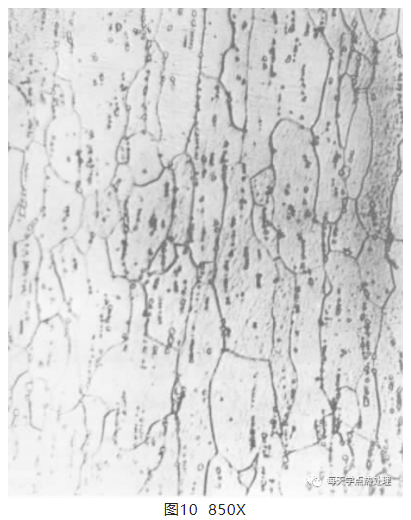

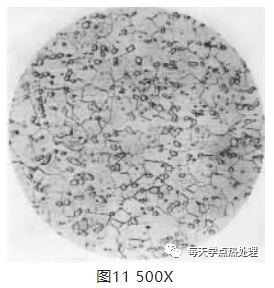

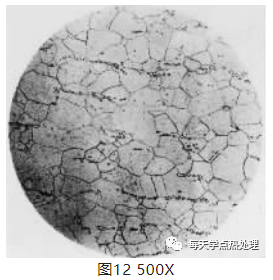

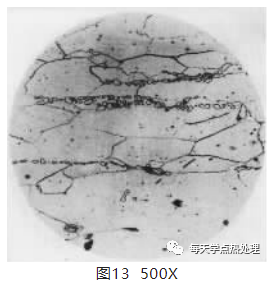

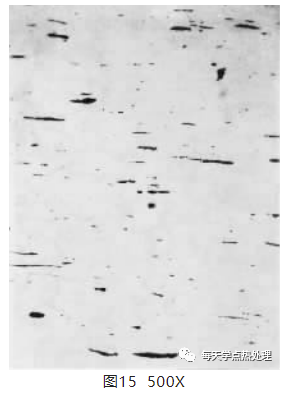

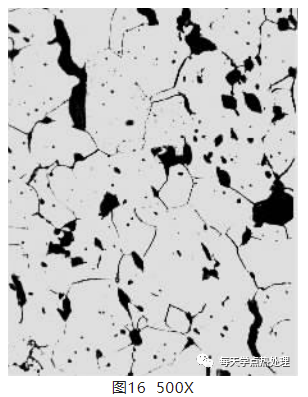

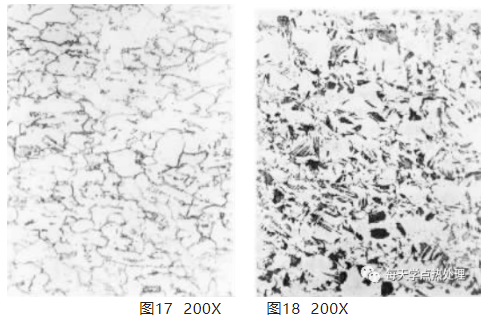

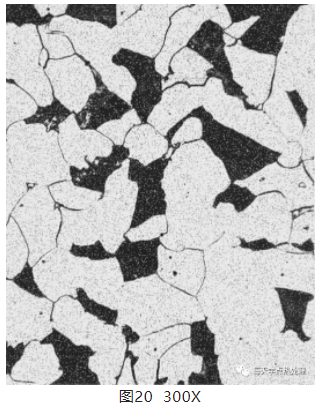

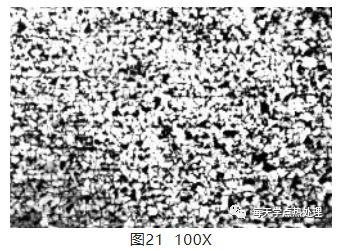

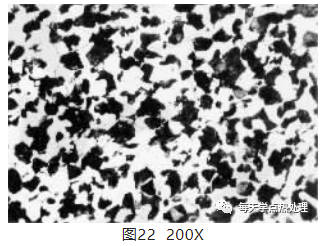

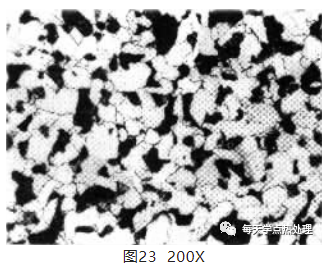

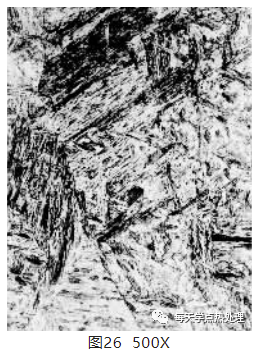

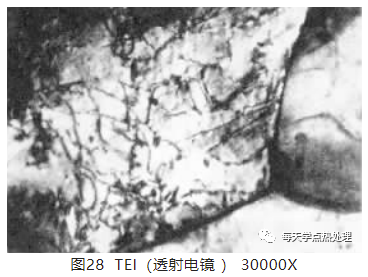

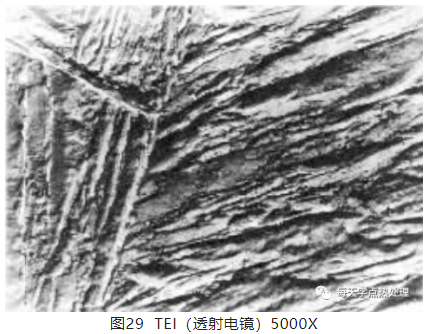

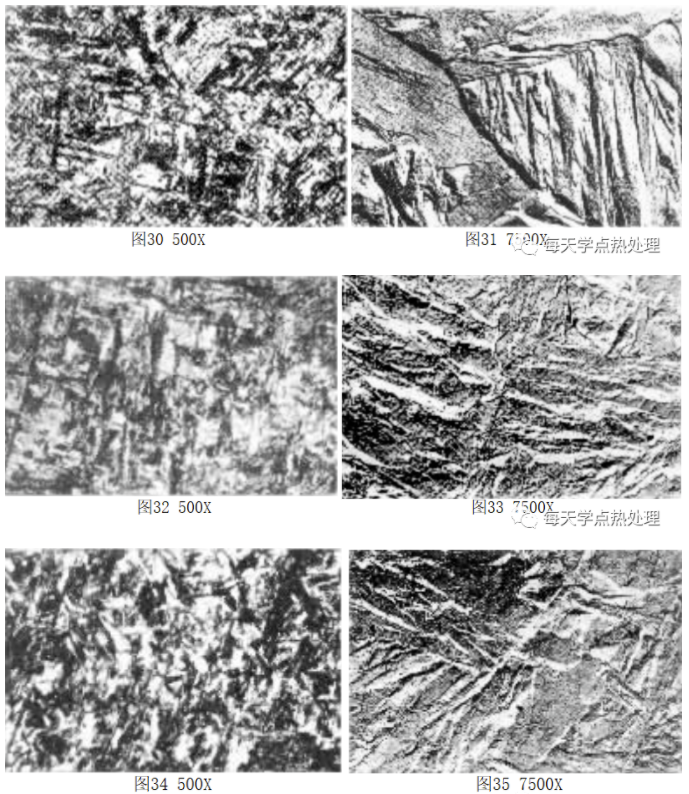

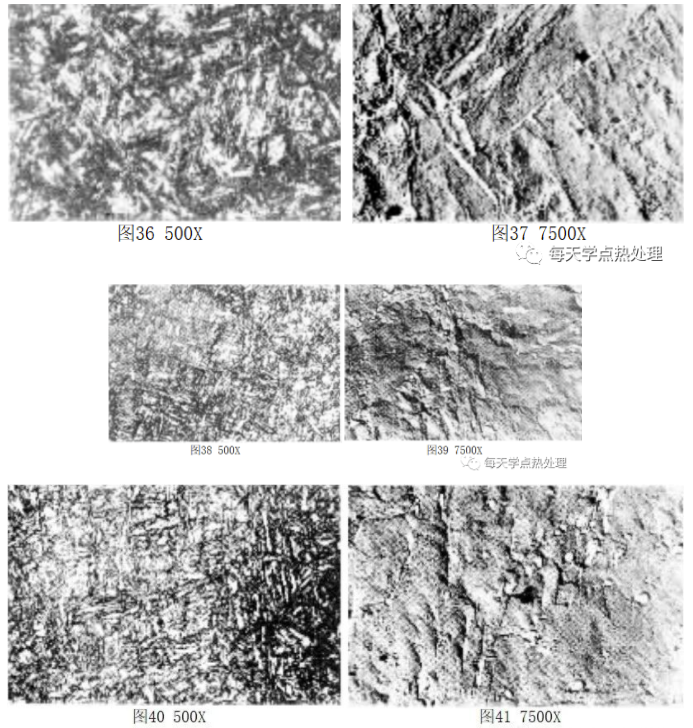

图号:图1~图3 材料:纯铁、10钢、20钢 工艺情况:退火 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 图1:纯铁的组织,主要为白色铁素体,晶粒均匀分布,晶粒度(6级),图中黑色细条为晶界。 图2:10钢的退火组织,主要为白色铁素体晶粒及少量黑色小块状珠光体,均匀混合分布,珠光体约占12%,铁素体晶粒细小,晶粒度7~8级。 图3:20钢的退火组织,主要为白色铁素体及黑色珠光体,均匀混合分布,珠光体约占 25%,铁素体晶粒度6~7级。 以上组织属低碳钢正常退火处理后的金相组织。 图号:图4~图9 材料:08Al(08钢,用铝脱氧,Al0.02%~0.07%) 工艺情况:冲压变形后再退火。 其中, 图4经轻微变形后再结晶退火; 图5经第二次轻微变形后,再结晶退火; 图6及图7大变形量深冲后,再结晶退火; 图8为大变形量深冲后,正火; 图9经中等变形量后再结晶退火。 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 图4,试样铁素体晶粒度为7级; 图5,试样铁素体晶粒度为7~8级; 图6,试样混合晶粒,粗晶>1级; 图7,试样混合晶粒(即混晶),细晶部分晶粒度为7~8级; 图8,试样铁素体晶粒度为4级; 图9,试样铁素体晶粒度为3~4级。 均有微量白色颗粒,为三次渗碳体均匀分布在基体上。 08Al深冲冷轧钢板的用途十分广泛,如汽车车体外壳和内壳,各种压缩机的泵壳,电气器具、电冰箱及各种容器等。它的特点是厚度薄,表面平整美观,尺寸精度高,具有优良的冷冲压性。 在正常工艺情况下,冷轧后钢板退火的显微组织应为沿轧向伸长的晶粒。 图4及图5是这种正常工艺的典型组织。 图6及图7由于深冲时的变形量已经达到临界变形度,在退火时引起晶粒的突然长大,成为粗、细极不均匀的混合晶粒,粗大部分的晶粒(图6)达到或大于1级,极易造成因材料的脆性而发生断裂失效事故。 为防止再结晶退火时局部达到临界变形区域的晶粒急剧长大,可选用正火代替再结晶退火,以提高冷冲构件使用时的安全可靠性。 深冲用的钢板要求低碳,常用含碳量为0.03%~0.09%,以利于得到少畸变的铁素体和优良的再结晶结构。钢中的铝作为最终脱氧剂加入钢内,并有固定氮使AlN弥散析出作用,可显著降低钢的应变时效倾向,以提高冷轧钢板的各种工艺性能。 影响钢板深冲性能的工艺因素很多,在热轧工艺中须控制开轧、终轧、卷取温度以增加固溶铝和固溶氮,抑止较大AlN的有害析出。在冷轧后的再结晶退火中,须缓慢加热和长时间保温,应于再结晶之前析出AIN的细微析出物,以利于形成均匀、细小的再结晶晶粒。 图号:图10 材料:10钢 工艺情况:退火轧制 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 基体为铁素体和均匀分布的球粒状渗碳体。由于轧制促使铁素体晶粒变形拉长。黑色细网状线条为晶界线。 图号:图11 材料:10钢 工艺情况:退火 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 白色基体为铁素体,球粒状为三次渗碳体,均匀分布在基体上。根据GB/T 13299《钢的显微组织评定方法》评级,此图相当于游离渗碳体A系列的1级。这种组织有利于深冲加工,不会造成开裂,是深冲薄板的优良组织。 在Fe-C平衡T2上,当含碳量很低的10钢在退火冷却通过共析温度727℃及以下时,会从铁素体中析出球粒状碳化物,即称之谓三次渗碳体。 图号:图12 工艺情况:退火 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 白色基体为铁素体,粒状三次渗碳体呈链状分布,级别评定为2级。 这种较短的链状组织,对深冲压零件危害性不大,承受冲压应力后不易发生开裂现象。 根据渗碳体的形状、分布及尺寸特征,评定含碳量≤0.15%低碳退火钢中的游离渗碳体(三次渗碳体)级别,是 GB/T 13299《钢的显微组织评定方法》评定的。低碳钢游离渗碳体由 A、B、C三个系列各六个级别组成(0~5级)。根据游离渗碳体颗粒构成单层、双层及多层不同长度链状和颗粒尺寸增大原则确定,此图属B系列。 图号:图13 材料:10钢 工艺情况:冷轧 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 白色基体为铁素体,粒状三次渗碳体呈较长链状分布,相当于GB/T 13299《钢的显微组织评定标准》B系列的3~4级。 三次渗碳体在铁素体晶界处呈链状聚集分布,链长几乎贯穿视场,这种组织对深冲零件容易在链状方向发生裂纹。因此应检查深冲薄板的原始组织,控制在不大于2级范围内,才能使深冲零件成为合格品。 为了确保深冲材料的使用质量,而且便于验收,可采用杯突试验来区别其优劣,即冲出一圆凸形,看它表面有无裂纹,若有裂纹出现,即判为不合格。 图号:图14 材料:10钢 工艺情况:退火 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 白色基体为铁素体,并在晶界外存在着网状三次渗碳体和少量片状珠光体。三次渗碳体沿晶界分布呈网状,包裹铁素体晶粒周边达 2/3或沿铁素体晶界构成连续或近于连续网状。从而使品界变脆,因而在深冲零件时,容易在晶界处开裂。按 GB/T 13299《钢的显微组织评定方法》此图属游离渗碳体A系列5级。根据形成晶界渗碳体网的形态,以个别铁素体晶粒外事被渗碳体网包围部分的比率作为评定原则。 深冲薄板出现这种组织分布时属不合格品,不能作为深冲零件使用。 图号:图15 材料:Y12-易切削钢 C0.08%~0.16%,Mn0.70%~1.00%,Si0.15%~0.35%,S0.08%~0.25%,P0.08%~0.15% 工艺情况:热轧(棒料) 浸蚀方法:未浸蚀 组织说明: 大量沿变形方向分布的条状硫化物夹杂,主要为硫化锰夹杂物。 易切削结构钢在GB/T 8731标准中有9种牌号,其中属于低碳钢的有Y12、Y12Pb、Y15、Y15Pb、Y20、Y30等6种牌号,属于中碳钢的有Y35和Y40Mn、Y45C0三种牌号。易切削钢的共同特点是钢中的硫、锰含量较高,如Y12含锰0.70%~1.00%和硫0.10%~0.20%;Y15钢含锰0.80%~1.20%和硫0.23%~0.33%。 由于硫和锰在钢中形成MnS夹杂物,切削加工时,铁屑容易从MnS处断开,从而提高零件的切削能力和表面粗糙度而因此得名。除锰和硫外,钢中还含有较高的磷,如 Y12 钢含磷0.08%~01.5%,Y15钢含磷0.05%~0.10%,有利于提高钢的切削性能。 图号:图16 材料:Y15-易切削钢 C0.10%,Mn1.04%,Si0.05%,P0.062%,S0.310% 工艺情况:热轧(棒料) 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 显微组织为白色铁素体晶粒和黑色珠光体,并有许多的硫化物夹杂呈灰色点条状分布(横截面)。 Y15为易切削结构钢,通过提高钢中的硫和锰的含量,形成大量的硫化锰夹杂物,切削时铁屑极易断开,可提高零件表面质量,并能以更快的切削速度和更深的进刀量加工,从而提高生产效率和节约生产成本。低碳易切削钢主要用来制造对强度要求不高,但粗糙度要求较高的零件,如螺丝、螺杆、螺帽、管接头、连接螺栓等。中碳易切削钢 Y35可用于强度要求较高,且不易加工的零件,如纺织机、计算机上的零件。低碳易切削钢一般在热轧或冷拉状态下使用,也可表面渗碳处理;中碳易切削钢一般在热处理后使用。 图号:图17~图19 材料:CK15(C0.12%~0.18%,Mn0.35%~0.65%、Si0.17%~0.37%,S、P<0.045%) 工艺情况: 图17:球化退火 图18:860℃保温0.5h,淬水 图19:900℃保温0.5h,淬油 浸蚀方法:均经4%硝酸酒精溶液浸蚀 组织说明:CK15为低碳冲压板材。 图17:铁素体和球粒状碳化物,有良好冲制性能。 图18:铁素体和低碳马氏体。在双相区加热,淬火时铁素体保留下来,奥氏体转变为马氏体。 图19:上贝氏体、珠光体、网状铁素体,部分铁素体呈针状向晶内发展。由于加热温度高,晶粒粗大,冷却较慢,铁素体沿晶析出后奥氏体又继续进行扩散型转变。 图号:图20 材料:20钢 工艺情况:退火处理 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 白色晶粒状为铁素体,灰黑色块状区为细片状珠光体,黑色细条状为晶界线。 图号:图21 材料:20钢 工艺情况:热轧状态 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 铁素体和珠光体,呈带状组织分布,铁素体晶粒度为7~8级。 20钢是常用的低碳结构钢,它具有一定的强度,塑性和韧性比较好,而且切削性能和焊接性能良好,可用来制造要求不高的一般机械结构的零件和设备,也常作渗碳用钢。 在热轧状态下,组织沿轧制方向分布,并有呈条状分布的硫化物或硅酸盐夹杂分布其间。 图号:图22 材料:20钢 工艺情况:正火处理-加热至900℃后空冷 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 20钢经正火处理后获得的正常组织,白色块状为铁素体,黑色块状为片状珠光体,晶粒比较细小。 20钢经正火处理以后,其抗拉强度R(a)可达420N/mm2。屈服强度R0.2(aoz)达到250N/mm2,延伸率A(δ)为26%,断面收缩率Z(φ)为55%。所以这类钢可用来制造承受应力不大,而塑性要求较高的机械零件。 图号:图23 材料:20钢 工艺情况:退火处理(加热至900℃后炉冷)浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 白色颗粒为铁素体,铁素体晶界明显,黑色块状为珠光体,珠光体的数量约占视场的 25%。铁素体可看作不含碳(溶碳甚微)的纯铁,而珠光体的含碳量可视为0.80%。根据珠光体的数量,从金相图可粗略估算出钢的含碳量,其计算公式为: 图号:图24 材料:20G-锅炉用钢,相当于20钢 工艺情况:热轧态 浸蚀方法: 试样经由解抛光电解溶液配比:高氯酸400ml、酒精2200ml、甘油200ml),然后经5%硝酸酒精溶液浸蚀。 组织说明: 铁素体(晶粒度为6~7级)和黑色珠光体。 20G高压管为高压锅炉用无缝钢管,其正火工艺规范为加热温度900~930℃,在热轧终轧温度不低于900℃的情况下可替代正火处理。 在衡量高压锅炉无缝钢管质量时,工艺性能试验规定有压扁试验、扩口试验和水压试验等项目。 20G横向力学性能应为:抗拉强度R(σb)≥400MPa,屈服强度 R0.2(σ0.2)≥ 215MPa,延伸率 A(δ5)≥22%。 图号:图25 材料:20G(锅炉用钢,相当20钢) 工艺情况:埋弧自动焊接后600℃保温2h,去应力处理。 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 图右上部为焊缝组织,为铁素体和珠光体,呈柱状晶分布。图左下部为热影响区,为珠光体和铁素体,呈魏氏组织,晶粒度4级左右。该高压锅炉中使用的工件采用埋弧自动焊的方法进行焊接,焊丝材料H08MnA+431焊剂。焊后经600~650℃保温2h的去应力处理。焊接接头的金相检查,表明焊缝质量达到有关标准要求,焊缝区无夹渣、气孔等缺陷,热影响区晶粒有所增大,但尚属正常范围。 图号:图26 材料:20钢 工艺情况:加热至950℃,淬入5%NaCl水溶液,180℃回火 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 具有板条状马氏体成排的特征,在显微镜下为一束束由许多尺寸大致相同并几乎平行排列的细板条结合起来的组织,每束内的条与条之间以小角度晶界分开,束与束之间有较大的位向差。由于板条状马氏体的形成温度较高,在形成过程中常有碳化物析出,即产生自行回火现象,所以板条马氏体易受浸蚀,呈现较深的颜色。 图号:图27 材料:20钢 工艺情况:加热至930℃,淬入5%NaCl水溶液,180℃回火 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 基体为板条状马氏体,沿晶界有少量的铁素体、托氏体和贝氏体析出,硬度为40~44HRC。 外径46mm,长48mm,壁厚7mm的滚套加热至900~930℃淬盐水,基本上能够淬透。虽有少量的铁素体、托氏体和贝氏体出现,但对其强度影响不大。板条马氏体组织的滚套具有高强度和良好韧性,及使用寿命长的特性。采用900℃淬火,变形量相对较小,淬火后表面经磨床加工即可使用。比之采用气体渗碳、盐浴淬火、460~500℃回火工艺,本样品具有更好的抗大能量冲击性能和耐磨性能。 图号:图28 材料:20钢 工艺情况:加热至 860℃后随炉冷却(退火)组织说明: 透射电镜金属薄膜衍衬像,铁素体组织,图中显示了三叉晶界和晶粒,晶内有位错网络和位错缠结特征,铁素体晶粒内位错密度一般为105~106cm/cm3。 图号:图29 材料:20钢 工艺情况:930℃淬火 浸蚀方法:4%硝酸酒精溶液浸蚀 组织说明: 透射电镜二次碳复型图像,低碳马氏体的形态呈板条状。图中所示为具有不同取向的几束马氏体板条形态。 图号:图30~图41 材料:20钢 浸蚀方法:4%硝酸酒精溶液浸蚀 工艺情况: 加热至980℃淬10%盐水,然后再分别经200℃、300℃、400℃、500℃、600℃回火处理。 组织说明: 20钢高温淬火后在各种回火状态下,在光学显微镜中观察到的组织与高倍电子显微镜中观察到的组织形态的对比。 图30为试样经加热保温后直接淬入盐水后得到的粗板条状马氏体,硬度为HRC40~41。在电镜下可清晰观察到板条状马氏体中马氏体束呈不同位向分布,如图31所示。 图32为图30试样经200℃回火1h后的组织,呈板条状分布回火低碳马氏体,硬度为HRC38。在电镜下见到回火低碳马氏体中有很细小碳化物析出,如图33所示。 图34为图30试样经300℃回火1h后的组织,呈回火低碳托氏体,硬度为HRC35~36。在光学显微镜下难以分辨析出的碳化物,在电镜下观察,可见到较多的细小碳化物,如图35所示。 图36为图30试样经400℃回火1h后的显微组织,呈有板条位向,但硬度下降到HRC32.5,属于回火托氏体组织。在电镜下观察如图37所示,碳化物颗粒细小,析出更多。 图38为图30试样经500℃回火1h后的显微组织,板条趋于模糊,有碳化物聚集,属回火索氏体,硬度为HRC26,光学显微镜下还是很难分辨,但在电镜下可以看到碳化物颗粒明显增大,如图39所示。 图40为图30试样经600℃回火1h后的回火索氏体组织,马氏体位向更趋于模糊,硬度最低为HRC20以下,但碳化物颗粒的分辨还是不清晰,只有在电镜下观察,可看到碳化物颗粒已长得很大,如图41所示。

材料:10钢

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414