2019年1月24日,《大众机械》(Popular Mechanics)杂志对埃隆·马斯克独家采访的报道(详细内容见文后),透露了星舰和超重火箭改为不锈钢作为贮箱材料的信息,不锈钢贮箱一时间传遍大江南北。

之前关于火箭贮箱话题,一直以来都是由5A06(铝镁系)->2A14(铝铜系)->2219(铝铜系)->2195(铝锂系)->复合材料。

现在突然转到301和304不锈钢,是效率反转?还是力大飞砖?还是新技术、新环境呼唤新思维?

先给出笔者调研结论:铝合金有效能,不锈钢出效率。

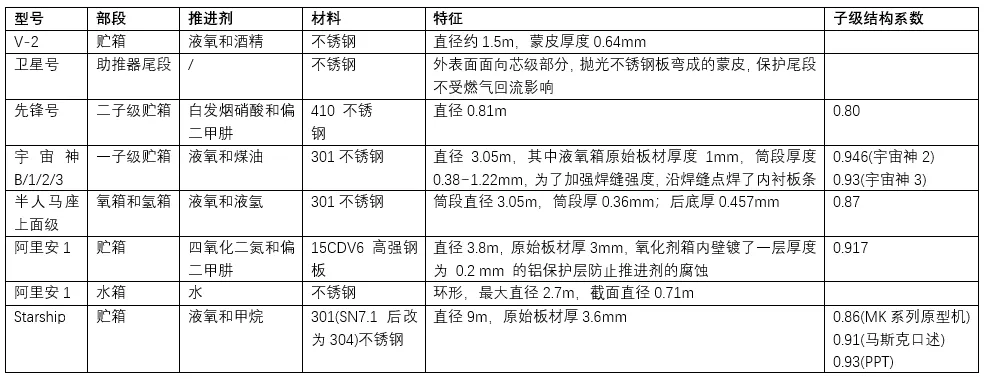

运载火箭贮箱和壳段不锈钢使用情况统计

欲解未来先知古。在液体运载火箭上曾经用过不锈钢材料作为贮箱和壳段的见下表统计。其中最为知名的为宇宙神B/1/2/3一子级,以及与之技术同源的功勋上面级半人马座,均采用了301不锈钢。宇宙神2一子级的结构系数达到了惊人的0.946,超越了大多数铝合金贮箱。

宇宙神导弹与半人马座上面级均为康威尔公司研制产品,两者直径也一致。康维尔公司,后卖给通用动力,1992年导弹系统部门卖给了休斯飞机公司,1994年空间系统部门卖给了马丁·玛丽埃塔公司,成为今天洛马太空部门的基础。

难道我们大多数时候都走了弯路,而SpaceX又一次使用第一性原理化腐朽为神奇?

表 运载火箭贮箱和壳段不锈钢使用情况统计

比强度——力大飞砖

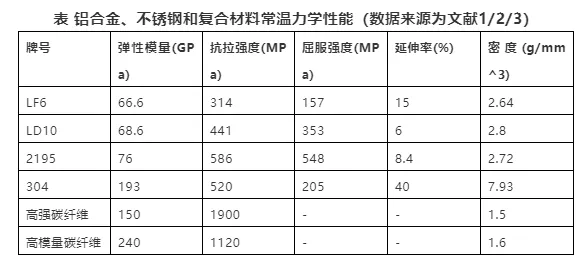

下表给出了铝合金、不锈钢和复合材料力学性能。

从比强度(抗拉强度与密度比值)看,常温下:

2195铝锂合金比强度达到了215;

304不锈钢为66,不到2195的1/3。

从这个看,采用304不锈钢毫无优势。

难道Starship采用不锈钢是一个力大飞砖的设计?

液氧/氮温区比强度——效率反转?

这里材料物性的适用条件是常温,低温呢?

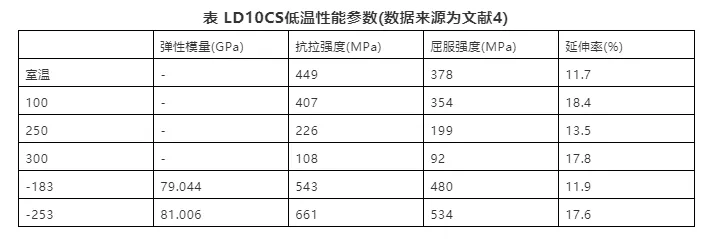

下表为2A14(LD10)铝合金低温性能。

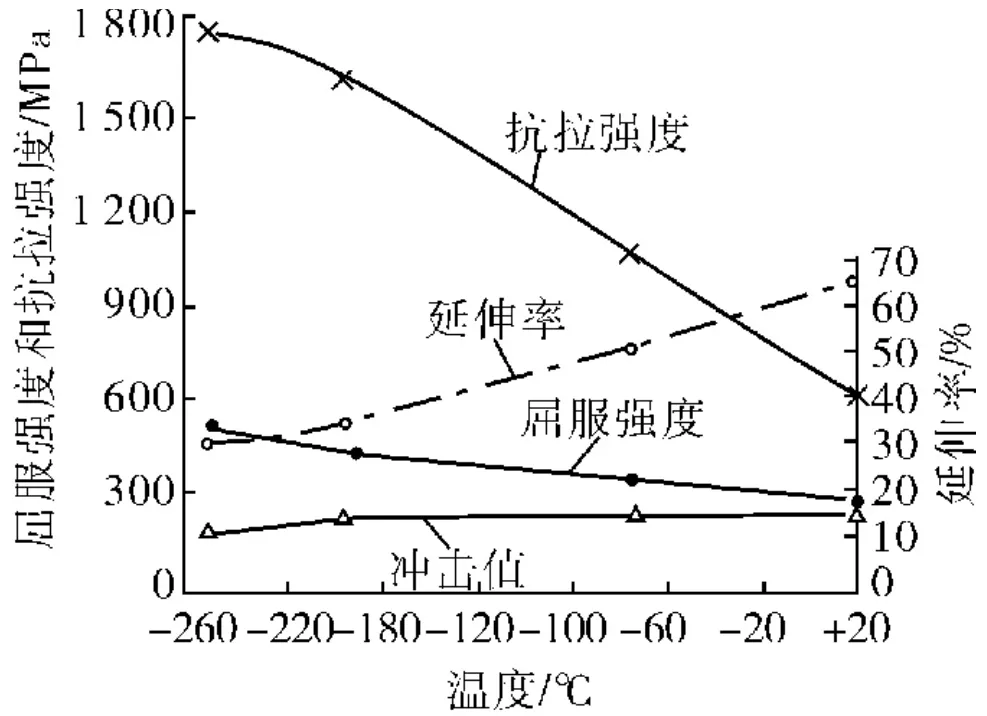

下图为304不锈钢低温性能。

图 退火状态下的304不锈钢力学性能与温度关系(数据来源为文献5)

从低温数据看,在液氧温区(-183℃):

2A14铝合金抗拉强度由449MPa上升到543MPa,提升了1.2倍;

304不锈钢由约600MPa上升到1500MPa,提升了2.5倍;

此时不锈钢比强度达到189,已和2A14的比强度194相当。

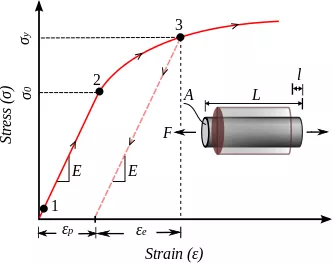

为增强(奥氏体)不锈钢强度,有一种应变强化技术,即通过一定程度的预应变使得亚稳态奥氏体不锈钢组织中的部分奥氏体晶格无扩散切变成马氏体,由此提高材料的强度。

图 不锈钢应变强化技术原理图

上图是奥氏体不锈钢应变强化技术原理图。在试验机的作用下,试样的应力从逐渐增加至超过了材料的屈服强度(2点),此时材料产生了不可恢复的塑性变形(3点)。之后将外力卸载,这个阶段的应力沿着虚线下降,下降过程平行于材料的弹性阶段曲线。当试样重新加载时,应力应变曲线先沿上升,当应力超过强化应力,试样产生塑性变形,沿缓慢发展。这说明应变强化技术提高了材料的屈服强度,达到了预期的目的。

有两种奥氏体不锈钢应变强化技术,Avesta模式和Ardeform模式。前者为常温应变强化模式,最早由瑞典Avesta Sheffield公司提出,并在很多国家申请了专利。

Ardeform模式为低温应变强化技术。早在1890年前,瑞士钟表商就将钟表中的一些关键零部件埋到寒冷的阿尔卑斯雪山中,以提高零件的耐磨型和可靠性。科学家们发现,深冷处理能够改变材料的微观组织,提高材料的强度、硬度,降低残余应力,从而提高材料性能。

美国Arde-Protland公司自1961年开始对退火态301奥氏体不锈钢在-196℃液氮环境下低温应变强化模式开展了一系列的力学和型式试验研究,发现退火态301奥氏体不锈钢容器低温应变强化后产生10%左右的塑性应变,强化后材料的屈服强度和抗拉强度均有所提高。

1959年,美国率先使用深冷应变强化技术制造了美国第一枚洲际导弹宇宙神的贮箱。

宇宙神导弹采用深冷应变强化的301 不锈钢,它在-196℃下抗拉强度可达 1792.66MPa,比强度达到226,已经超过了2A14;

W. Henderson, Arde-Portland在1964年提出,-196℃下不锈钢应变强化后屈服强度将达到2068MPa,此时比强度超过260;

-196℃时2195铝锂合金抗拉强度提升到680MPa,比强度达到250,采用深冷应变强化技术的301奥氏体不锈钢比强度与之相当。

Ardeform模式应变强化的程度更大,由于成本较高、工艺更复杂,主要用于航天工业,贮存的介质为液氮、液氧和液氢等,故报道较少。

从这样看来,宇宙神火箭、半人马座上面级和Starship是不是由于采用了深冷应变强化技术,因此不锈钢效率依然很高?

难道Starship采用不锈钢是一个效率反转的设计?

轴压载荷——不锈钢再次落后

比强度并不是贮箱设计的全部。

在飞行过程中,贮箱受力复杂,既承受卫星和火箭上面部段的轴压作用,也承受贮箱内增压气体内压作用。

对于火箭上面级的贮箱,一般轴压较小,如内压大于轴压,贮箱为内压设计,此时筒段厚度:

式中t1为内压下厚度,p为内压,D为筒段直径,σ为材料抗拉强度。

从公式有结论:

同样厚度贮箱,承受内压能力和贮箱半径成反比,与抗拉强度成正比;

1m直径贮箱,拉伸强度500MPa,1mm厚度可以承受1MPa内压;

半人马座上面级为3m直径,材料低温抗拉强度1800MPa左右,筒段最薄处(最上部,不承受液柱压力)厚度0.36mm,如考虑1.4倍安全系数,同时不考虑卫星载荷的轴压作用,对应内压约为0.3MPa;

Starship贮箱直径为9m,即使与半人马座承受内压能力相同,筒段最上部厚度需要增加3倍,即贮箱最薄弱处厚度超过1mm。

对于大多数基础级贮箱,以及没有内压的火箭壳段,由于其上重量大,轴压将超过内压,贮箱为轴压设计,对于无网格加筋的光筒段,厚度由失稳决定:

式中t2为轴压下厚度,T为轴压,p为增压压力,A为筒段截面积,E为弹性模量,k为临界压力系数, (公式来源:https://www.docin.com/p-523989045.html)。

从公式有结论:

在轴压工况下,箱体厚度与弹性模量平方根呈反比;

若考虑贮箱D/t2~1e3, p/E~1e-6,笔者估算不同材料sqrt(k)相差不到30%,因此不考虑k值差异,取 表征轴压工况下材料失稳下重量系数,2195铝合金为1/sqrt(76)*2.72=0.3120,不锈钢为1/sqrt(193)*7.93=0.5708,同等工况下,如采用不锈钢,所需重量比铝合金大1.4~1.8倍;

纯轴压工况下,采用铝合金效率远远高于不锈钢。因此,火箭壳段不采用不锈钢材料。

随着过载变化,以及在气动力、发动机摆动下火箭承受弯矩作用,此时贮箱为内压和轴压的复合,可能同时呈现内压和轴压工况,此时贮箱厚度由t1和t2的最大值决定。如果t2>t1,采用铝合金具有明显优势。

增压作用——铝合金再次领先

既然如此,对于基础级贮箱,增大贮箱增压压力,使之与轴压部分抵消,是不是可以减小贮箱重量?这样可以弥补不锈钢的劣势?

由于火箭飞行中增压气体压力变化较小,而随着过载变化,轴压变化范围较大,因此内压、轴压无法完全平衡。再加上火箭分离后,上面级轴压消失,此时基础级贮箱仍需满足内压要求,以免结构破坏影响分离。尤其对于还需要返回地面的回收火箭,更需保证内压工况满足需求。

因此先分析内压。考虑SuperHeavy,9m直径贮箱,氧箱筒段长度30m(未仔细计算),采用不锈钢材料。

假设贮箱增压压力0.4MPa,内压设计时贮箱顶部筒段厚度为1mm。

但这个承受轴向载荷能力极为有限,代入轴压厚度公式计算,贮箱轴向载荷不能超过2.77e7N。

由于Starship重量为 1500吨左右,对应这个轴压,要求SuperHeavy飞行过载不能超过1.9。但一般一级飞行末期过载可达到3~4,轴向载荷约4500~6000吨,此处按5000吨计算。

经计算,不失稳时箱顶筒段厚度需达到6.8mm,这与内压设计工况需要的1mm存在巨大鸿沟,此时筒段总重46吨,增重高达39吨。

为了确保不失稳,经计算,贮箱增压压力需增加到0.7MPa,此时内压设计和失稳设计,对应的贮箱厚度都是1.8mm。在这个增压压力下,内压和轴压需求均可满足,与原39吨增重相比,降到了5吨。

但这5吨远不是增重的全部,还有箱底增重和增压气体增重,前者增重不多,但后者极其可观。

若增压气体为90K的氦气,需要气体重量约3.5吨,如采用35MPa气瓶贮存90K的氦气,需要气瓶容积为19m^3。根据文献7中的表1,56L/35MPa复合材料气瓶重量为40kg,因此需要气瓶本身重量约为13吨(没有查到更大气瓶重量数据,气瓶增大重量会更低一些)。

这里采用的是90K氦气,气体和气瓶总重高达16.5吨,折合5.5吨/0.1MPa。若采用自生增压,假设为600K氧气,气体重量为4吨,而且没有气瓶了,效率能否大幅提升?

不能,别忘了,不锈钢1800MPa的抗拉强度为低温强度,它在常温和高温下的强度急剧降低,原厚度已经远远不够。

与不锈钢相比,采用2195铝合金贮箱,经计算:

11.6mm厚度,可以完全兼顾0.4MPa的内压和5000吨的轴压,此时贮箱总重为27吨;

6mm厚度,可以完全兼顾0.6MPa内压和5000吨轴压,此时贮箱总重14吨,与1.8mm厚不锈钢贮箱筒段重量相当,但增压压力减小了0.1MPa,与不锈钢贮箱相比增压气相关重量可节省5.5吨。

返回热防护——不锈钢领先但不多

现在考虑了内压、轴压设计,不锈钢并不占优势,会不会因为返回的防热呢?

图 Starship再入大气层

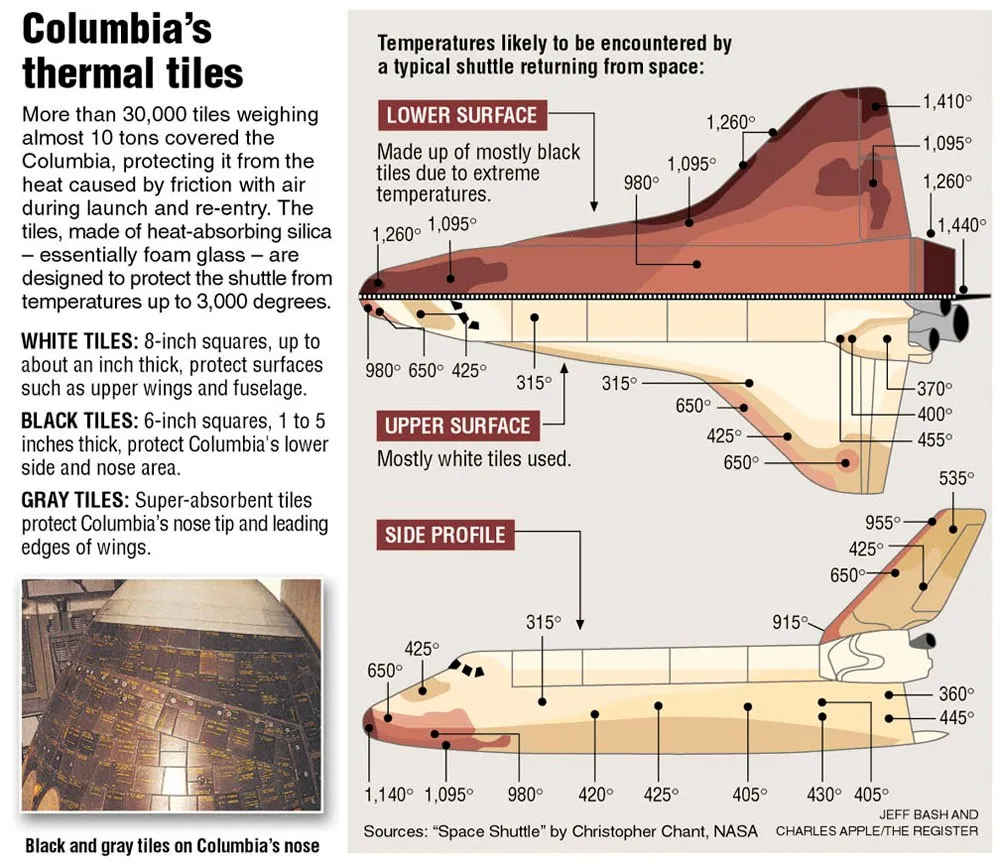

参考航天飞机轨道飞行器,它在发射和再入大气层时,不同部位要经受 315~1648 ℃的高温,因而采用多种防热措施,以确保飞行过程中飞行器的结构温度保持在可接受的范围内(176 ℃以下)。

图 “哥伦比亚号”航天飞机防热瓦后温度

图 099 号和 099 号以后的轨道飞行器防热系统

从航天飞机防热情况看,如果背风面温度为300℃,在这个温度下,铝合金强度降低80%,下降较多,需要增加防热措施。而Starship采用不锈钢后,背面无需防热。

图 Starship的单侧防热

从防热角度,采用不锈钢确实比铝合金好,这也是卫星号助推器尾段外表面面向芯级部分,采用抛光不锈钢板弯成的蒙皮,保护尾段不受燃气回流影响的原因。

我们简单量化一下这个好处。

航天飞机对于再入温度低于371℃和上升段温度低于398℃的部位,采用柔性重复使用表面绝热材料(FRSI),一种带涂层的聚芳酰胺纤维(NOMEX)毡材料。约有 50%的轨道飞行器上表面为 FRSI 所覆盖。每块 FRSI 厚 4.8~16mm,面积为0.9 m×1.2 m,毡片直接粘贴在轨道飞行器外壳表面上。总覆盖面积达333m^2,总重约532kg(文献9)。考虑到一个30m贮箱半边面积约420m^2,因此参考航天飞机,背风面需要防热重量约670kg。

与之前内压和轴压计算相比,防热带来的增重并不多。

制造工艺和快速迭代——不锈钢有效率

这也不好,那也不好,那马斯克为什么选择不锈钢呢?

笔者的观点:因为制造工艺,因为快速迭代。在“多快好省”上,铝合金占了“好”字,而不锈钢占了“多快省”三字。

重量上,不锈钢比不上铝合金,铝合金比不上复合材料。因此Starship设计之初,从减重角度选择了复合材料。

历史上,洛马臭鼬工厂的X-33试验飞行器首先选择了复合材料贮箱。X-33飞行器采用了大量关键技术,如采用气动塞式喷管发动机的升力体式构型,适于飞行使用的轻型复合材料结构(如氢贮箱),防热技术和高效率的操作技术等。然而X-33项目在1999年下半年遭遇重大挫折,液氢燃料箱在试验中出现了故障,臭鼬工厂不得不临时修改计划,用更为普通的铝质燃料箱替换原先由轻质层状复合材料制造的氢燃料箱。但最终,X-33项目还是没能逃脱被遗弃的厄运。总体而言,复合材料的工艺就是复杂。

铝合金工艺呢?一样不简单。

以下摘自文献10:

航天制造技术

航天贮箱结构材料及其焊接技术的发展

第二代贮箱结构材料的抗拉和屈服强度大幅度超过铝镁合金,但其焊接性急剧下降,如2A02、2A14(LD10)合金在热处理强化状态下焊接时,易产生焊缝金属凝固裂纹及近缝区母材液化裂纹;焊缝脆性大,对应力集中敏感。

美国人研制“雷神”导弹贮箱时,遇到了焊接技术上的麻烦,其焊接区厚度为网格壁板厚度的7倍,而且焊缝旁边还有一排水密铆钉,可见当时美国人在焊接技术上缺乏高招。直至研制“大力神”洲际导弹,期刊文献方对其贮箱焊接技术作了广泛报告,据说采用了标准的ER4043焊丝和计算机控制的钨极氩弧焊方法。但据后来了解,美国人当面承认,2014-T6贮箱焊接生产过程中仍有时出现裂纹,他们的质量控制方法是自动记录焊接工艺参数。

美国在研制向月球发射的土星五号运载火箭时, 虽然LH/L02 贮箱仍采用20l4-T6 铝合金材杆,但其一级贮箱太大,直径达10m, 无法采用传统的硬式工装及卧式装配焊接方法而改用立式总装焊接方式和软工装实行横焊和立焊,他们可能预见到2014-T6 铝合金已不能适应此种焊接工艺条件,遂改用可焊性良好的2219铝合金作为贮箱材料。但是2219 铝合金似乎有个缺点,焊接时生成焊缝气孔的倾向性较强。美国人曾系统研究过这个问题,但没有找到既简单又有效的特殊措施,只好在2219 铝合金贮箱焊接生产中通过工艺流程控制,现场环境改善等多个方面对气孔现象进行综合治理。

此后,美国人又成功开发了用于2219铝合金的可变极性等离子弧焊方法,由于焊缝内夹杂物、气孔等缺陷极少,美国人称其为无缺陷焊接法,并将其用于2219铝合金航天飞机外贮箱的生产。

为进一步减轻贮箱结构,增加有效载荷,美俄将贮箱结构材料转向了新型铝锂合金,2195铝锂合金是这一系列合金的佼佼者,特别是低温下断裂韧性高,已应用于发现者号和奋进号航天飞机外贮箱。

熔焊铝锂合金时,存在的几个主要问题是焊缝气孔、裂纹、焊缝区锂元素的挥发和接头系数较低。为解决熔焊铝钾合金时的气孔问题,焊前不得不进行机械加工或化铣方法去除表面;为消除铝锂合金熔焊产生的焊接裂纹不得不在填充焊丝和焊后热处理做文章;所以不仅耗时、低效而且焊缝质量难以保证。解决的方法是采用搅拌摩擦焊,1997年麦道公司已将这种方法用于制造德尔塔2/3型火箭的推进剂贮箱。

采用搅拌摩擦焊后,铝合金焊接问题的确已经解决,但它需要庞大和精确的设备,这与SpaceX需要的露天焊接、快速迭代相比,显然不锈钢才能更好地满足需求。

2019年11月21日,Starship的全尺寸原型机MK1在贮箱低温强度试验中突然发生破裂,不锈钢贮箱前底和短壳被箱内气体高压崩飞数十米远,后底随即也发生破裂,MK1直接报废。

2020年2月28日,SN1 同样没能通过考验,一样是进行液态氮的低温加压测试时爆炸,像被压扁的铝罐一样变成一堆不锈钢片,现场浓烟滚滚。

2020年4月3日,SN3低温试验再次报废,定位是阀门泄露故障。

终于在2020年4月27日和5月9日,SN4分别通过了0.49MPa和0.75MPa的低温压力试验。

为什么能这么快,就是因为不锈钢壳子不值钱,焊起来又快,想多快就多快。

如果Starship一开始就学SLS,十分精致地设计和生产,虽然压力试验一次成功,但最终失去的是时间,失去的是市场,是一种典型的战术正确、战略失败。

图 SLS液氢贮箱压力测试

铝合金有效能,不锈钢出效率。

对于马斯克来说,效率比什么都重要。快速迭代是他的战略前提,因此技术决策的考量点是效率、效率和效率,也许在他的眼里,铝合金是一个战术选择,而不锈钢才是当前的战略选择。

至于以后,待Starship状态稳定后,他会不会重新回来选择效能更高的铝合金或复合材料呢?完全有可能,因为这已经是大的战略目标实现后的战术改进了。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741