摘要

在不同变形温度和应变速率条件下对2205双相不锈钢进行高温压缩实验,研究了变形温度、应变速率和变形量对其显微组织中铁素体和奥氏体两相的影响,分析了高温变形软化机制。结果表明:随着变形温度的提高这种钢的峰值应力及其对应的应变逐渐减小。随着变形温度从850℃提高到950℃,2205双相不锈钢显微组织中的铁素体向奥氏体的转变占主导地位;变形温度高于950℃时,随着变形温度的提高铁素体与奥氏体之间的强度水平之差逐渐减小,显微组织中的奥氏体向铁素体的转变占主导地位。在本文的热变形条件下2205双相不锈钢的显微组织中铁素体呈现出与奥氏体不同的软化机制,铁素体的软化机制为动态回复和动态再结晶,而奥氏体因层错能较低其软化只能通过有限程度的动态回复进行。

关键词: 金属材料 ; 2205双相不锈钢 ; 高温压缩 ; 动态再结晶 ; 动态回复

铁素体-奥氏体双相不锈钢(Duplex Stainless Steel, DSS)的显微组织中铁素体相与奥氏体相的体积比接近1:1,这个特点使其兼有奥氏体不锈钢所具有的优良韧性、焊接性和铁素体不锈钢所具有的高强度、耐氯化物应力腐蚀性能[1,2,3,4]。DSS具有优良的力学性能和耐蚀性能,在船舶、化学品运输以及石油运输管道等领域得到了广泛的应用[5,6,7,8]。

但是,DSS双相组织的这些特点也提高了其热加工的难度。长期以来,DSS的热加工性能受到国内外研究者的极大关注[9,10,11,12,13,14]。不适当的热处理和热加工工艺严重影响DSS的组织和性能,尤其是在高温变形过程中DSS显微组织中铁素体-奥氏体两相的比例失去平衡,影响材料的综合力学性能[15,16,17,18,19]。铁素体与奥氏体晶格类型的差异以及两相之间的强度差异都使DSS的高温变形行为复杂化[20,21,22,23]。在不同的热变形条件下,双相不锈钢表现出不同的显微组织演变规律和动态软化机制[24,25,26,27]。鉴于此,本文采用热压缩方法研究变形温度、应变速率以及应变量对2205 DSS高温变形过程中显微组织演变的影响,并讨论高温变形过程中铁素体和奥氏体两相的软化方式。

1 实验方法

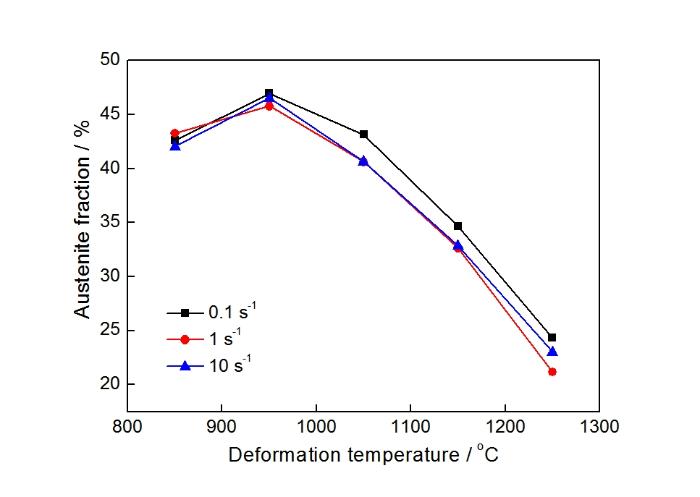

实验用热轧态2205双相不锈钢板材的的厚度为14 mm,其化学成分列于表1。

先对2205 DSS进行1100℃×30 min的固溶处理,采用电火花线切割技术从14 mm厚的板材上切取直径为6 mm 长度为10 mm的圆柱试样,试样的轴向平行于板厚方向。使用MMS-200热力模拟试验机对圆柱试样分别在850~1250℃、应变速率为0.1、1、10 s-1条件下进行高温压缩实验,并将变形后的试样立即水淬以保留高温状态下的组织。

用电火花线切割将变形后的试样沿轴向切开,并将轴向截面研磨和抛光。用90~95℃的碱性铁氰化钾溶液(30 g KOH+30 g K3Fe(CN)6+100 mL H2O)对抛光后的试样进行化学侵蚀,侵蚀时间2~3 min。用GX 71倒置式金相显微镜、JEOL JSM-7001F扫描电子显微镜(配有EBSD系统)和JEOL JEM-2100F透射电子显微镜(TEM)观察和分析试样的显微组织,以研究变形参数对2205 DSS显微组织演变规律的影响。使用WILSON-WOLPER-450SVD型显微硬度计对在不同变形条件下变形后的试样显微组织中的奥氏体和铁素体进行显微硬度测试,加载力大小为0.5 N,加载时间为10 s。

2 实验结果和分析

2.1 流变应力-应变曲线

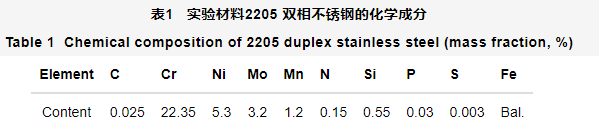

图1给出了在850~1250℃,应变速率?分别为0.1、1和10 s-1时,试样的压缩应力-应变曲线。从图1可以看出,在应变速率相同的条件下,随着变形温度的提高流变应力逐渐降低,且峰值应力出现的位置向应变减小的方向移动。其原因是,材料的软化行为随着温度的提高逐渐加剧,加工硬化率逐渐减小,导致峰值应力及其出现的应变均逐渐降低。当应变速率为0.1 s-1、变形温度不超过1150℃时,应力-应变曲线均为典型的动态再结晶型;变形温度提高到1250℃时,流变曲线呈现为动态回复型。而当应变速率为1 s-1和10 s-1、变形温度提高到1050℃时,流变曲线即呈现为动态回复型。在850~1250℃变形时2205 DSS显微组织中奥氏体和铁素体两相共存,在不同的变形温度和应变速率条件下,两相软化行为的变化导致了不同类型流变曲线的形成。

图1 在不同变形条件下2205 DSS的应力-应变曲线

Fig.1 Stress-strain curves of 2205 DSS under different hot compression conditions (a) ?=0.1 s-1 (b) ?=1 s-1 (c) ?=10 s-1

2.2 变形温度及应变速率对2205 DSS显微组织的影响

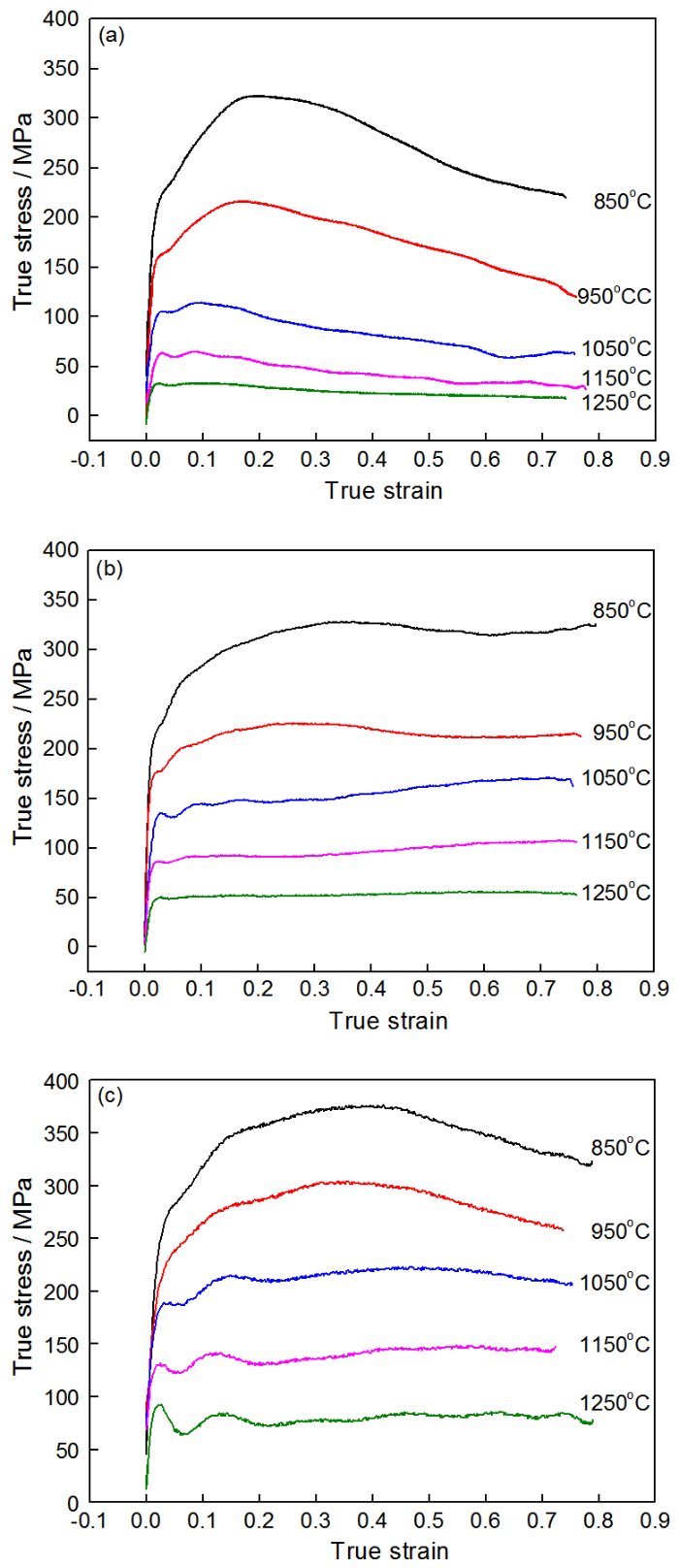

图2给出了在不同高温变形条件下试样的光学显微组织,图中深色区域代表铁素体,浅色区域代表奥氏体。从图2可见,在高温变形的过程中,2205 DSS中的铁素体相和奥氏体相都发生了细化,且奥氏体的细化程度比铁素体显著。在奥氏体中存在细小的铁素体,在铁素体中也出现了细小的奥氏体。这表明,奥氏体相与铁素体相之间发生了互相转变,这种转变主要受变形参数即变形温度和应变速率的影响。变形温度是影响铁素体、奥氏体两相之间相互转变的关键参数。在850~1250℃ 的温度区间2205 DSS处于两相区,在此温度区间对2205 DSS进行压缩变形将破坏奥氏体和铁素体两相之间原有的热力学平衡,引起铁素体与奥氏体之间的相变。

图2 在不同变形条件下真应变为0.8试样的光学显微组织

Fig.2 Optical microstructure of specimens under different hot compression conditions with a strain of 0.8 (a) 850℃, (b) 1050℃, (c) 1250℃ at the strain rate of 0.1 s-1; (d) 850℃, (e) 1050℃, (f) 1250℃ at the strain rate of 1 s-1; (g) 850℃, (h) 1050℃, (i) 1250℃ at the strain rate of 10 s-1

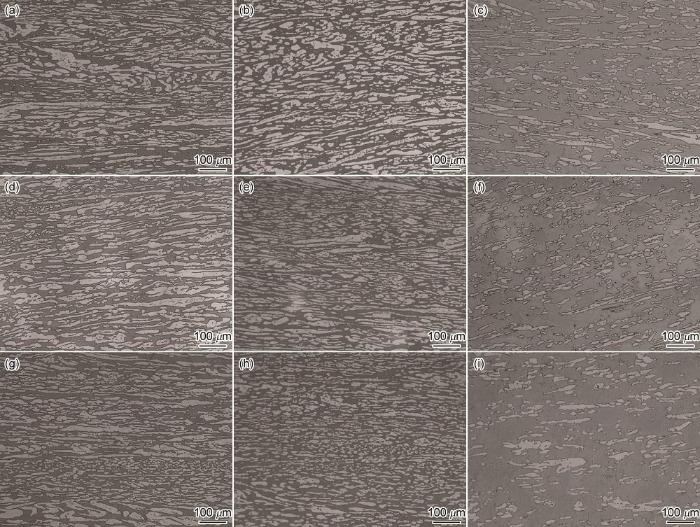

图3给出了不同变形条件下试样显微组织中奥氏体含量的变化曲线。图3表明,在同一应变速率下,奥氏体的含量随着变形温度的提高都呈先上升后下降的趋势;在同一变形温度下,应变速率的不同对奥氏体的含量影响不大,奥氏体含量差异最大不超过3%。这表明,应变速率的改变对奥氏体含量的影响较小。变形温度从850℃提高到950℃奥氏体的体积分数显著升高,表明在变形过程中铁素体向奥氏体的转变占主导。其原因是,在高温下铁素体的强度低于奥氏体,变形优先在铁素体相中发生,铁素体相承担了较多的应变并储存了较大的形变能。这导致其热稳定性降低,形变储能为铁素体向奥氏体转变提供了驱动力,促进了铁素体向奥氏体转变。

图3 在不同热变形条件下试样显微组织中奥氏体含量的变化

Fig.3 Austenite fraction in specimens under different hot compression conditions

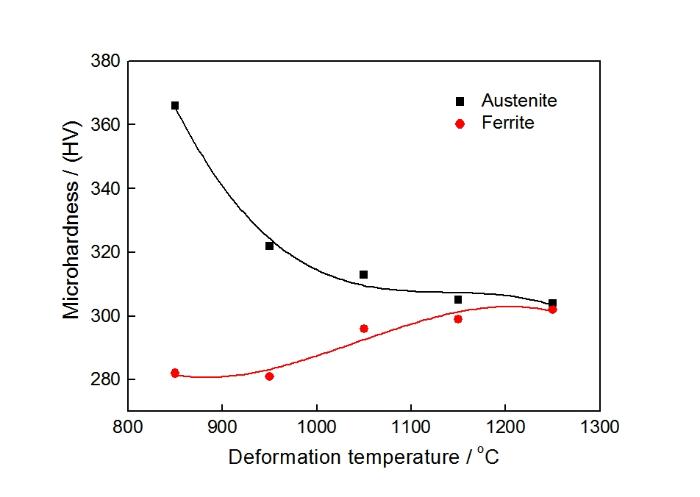

而变形温度在950~1250℃时奥氏体的含量随着变形温度的提高逐渐降低,即奥氏体向铁素体的转变占主导。这种现象的发生,主要受两方面因素影响。一方面,随着变形温度的提高应变在两相之间分布的不均匀性减小。图4给出了应变速率为0.1 s-1时铁素体与奥氏体两相显微硬度随变形温度的变化曲线。从图4可以看出,随着变形温度的提高铁素体与奥氏体的硬度差异逐渐减小,当变形温度为1250℃时两相的显微硬度几乎相等,铁素体与奥氏体之间的强度差异减弱,铁素体相中应变的集中程度降低。另一方面,根据Fe-Cr-Ni三元相图[28],随着变形温度的提高奥氏体的热稳定性降低。这也促进奥氏体向铁素体的转变。因此,随着变形温度的提高在上述两个因素的作用下奥氏体向铁素体的转变量逐渐增多。

图4 变形温度对铁素体和奥氏体显微硬度的影响

Fig.4 Influence of deformation temperature on the microhardness of ferrite and austenite

2.3 在高温变形过程中2205 DSS的软化机制

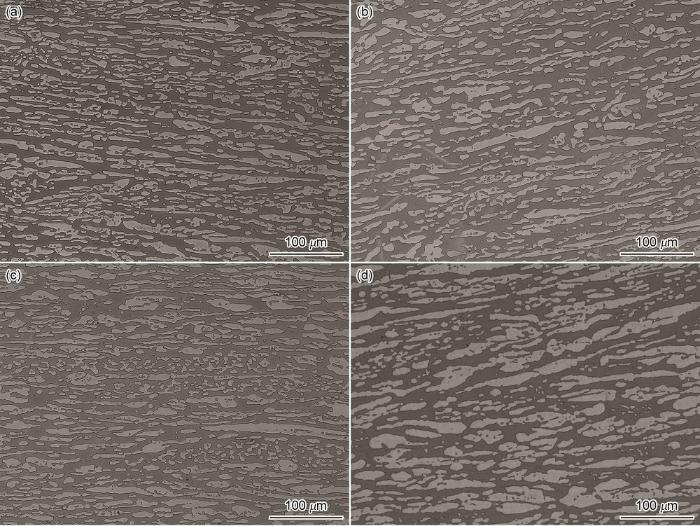

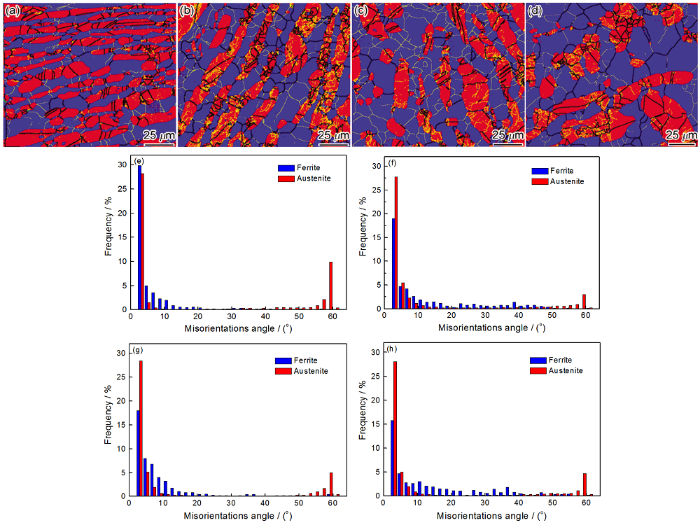

为了进一步研究2205 DSS在高温压缩过程中的软化机制,在变形温度为1050℃、应变速率为0.1 s-1的条件下对2205 DSS进行了真应变ε分别为0.05、0.3、0.5、0.8的高温圧缩实验。不同变形量试样的光学显微组织,如图5所示。从图5a可见,真应变为0.05时在试样的显微组织中可以观察到大量细小的奥氏体分布在铁素体相中。随着变形量的增大部分奥氏体在厚度方向明显长大发生宽化,如图5d所示。为了对不同变形量下试样中奥氏体与铁素体两相组织进行系统的分析,在扫描电子显微镜下对热变形淬火后的试样进行了EBSD分析,结果如图6所示。图6a~d给出了试样的EBSD相组成图,图中蓝色代表铁素体,红色代表奥氏体。图6e~h给出了相邻晶粒间的取向角差分布,将小于15°的晶界定义为小角度晶界,用黄色实线表示;将大于15°的晶界定义为大角度晶界,用黑色实线表示。

图5 不同应变试样的光学显微组织

Fig.5 Optical microstructure of specimens of specimens with different hot compression strains (a) ε=0.05, (b) ε=0.3, (c) ε=0.5, and (d) ε=0.8, with a strain rate of 0.1 s-1 at 1050℃

图6 不同变形量试样的EBSD相组成图和相邻晶粒的取向差角的分布

Fig.6 EBSD phase map and distributions of adjacent grain misorientation angles of specimens with different hot compression strains (a, e) ε = 0.05, (b, f) ε = 0.3, (c, g) ε = 0.5, and (d, h) ε = 0.8, with a strain rate of 0.1 s-1 at 1050℃

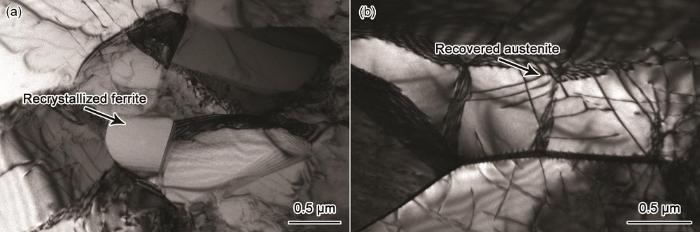

从图6可以看出,应变从0.05增至0.5时铁素体相中等轴晶粒数量逐渐增多;应变为0.8时等轴晶数量减少,但是尺寸明显增大。且晶粒间多以大角度晶界为主,也有部分小角晶界的亚晶。而奥氏体相的晶粒形状随变形量的增大变化不明显,仅出现少量非常细小的等轴晶粒和部分孪晶。晶粒形状直接反映出铁素体和奥氏体在热压缩过程中的软化行为差别很大。此外,根据相邻晶粒之间的取向差角分布,奥氏体和铁素体两相中的小角度取向差角所占的比例都比较大,并且随着变形量的增加铁素体相中的部分小角度晶界通过转动形成大角度晶界,但是仍有较大比例的小角度晶界。这表明,在热变形过程中铁素体相发生了动态回复和动态再结晶,但是应变量不足以使所有亚晶消失形成完全的再结晶晶粒。而在四种应变条件下,奥氏体相中小取向差角分布所占的比例均高于铁素体相。其原因是,在热变形的过程中奥氏体的强度高于铁素体,导致应变在奥氏体相中分配较少,其存储的形变能不足以诱发奥氏体发生动态再结晶,只有达到某一临界值时才能明显看到奥氏体的动态再结晶现象,因此奥氏体相主要以动态回复机制进行软化。在透射电镜下对真应变为0.8的试样进行观察,结果如图7所示。从图7可见,铁素体相中以再结晶晶粒为主,发生了显著的动态再结晶;而奥氏体相中主要为回复后的亚结构,即奥氏体相基本未发生动态再结晶,主要发生了动态回复。

图7 真应变为0.8的钢两相中不同类型的显微结构

Fig.7 Different types of microstructures in two phases with a strain of 0.8 (a) recrystallized ferrite; (b) recovered austenite

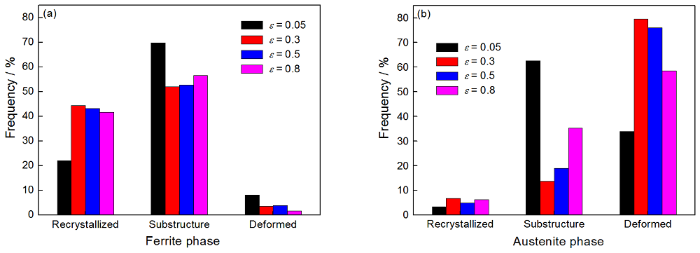

使用EBSD分析软件统计了不同变形量条件下奥氏体和铁素体两相中再结晶、亚晶及变形晶粒三种类型晶粒数量的变化,结果如图8所示。对于铁素体相,随着变形量的增加其晶粒主要以再结晶晶粒和亚结构为主,变形晶粒逐渐被再结晶晶粒和亚晶结构所替代。因此,在热变形过程中铁素体相是以动态回复和动态再结晶的方式进行软化。对于奥氏体,在不同的应变情况下其再结晶晶粒所占的百分比变化不大且都很低,奥氏体晶粒主要为变形晶粒和亚结构。由于奥氏体的层错能较高,位错难以发生交滑移,奥氏体相的动态回复行为受到很大程度的限制。从图8b可以看出,奥氏体相中变形晶粒的比例很大。随着变形量的增大再结晶晶粒的比例几乎不变,奥氏体只通过有限的动态回复使部分变形晶粒被亚结构所取代。综上所述,在本文的热变形条件下铁素体主要通过动态回复和动态再结晶两种方式软化,而奥氏体则通过有限程度的动态回复软化。

图8 不同变形量的钢中铁素体和奥氏体晶粒的百分比

Fig.8 Fraction of different types of grains in two phases for different hot compression strains (a) in ferrite; (b) in austenite

3 结论

(1) 2205双相不锈钢的峰值应力及其对应的应变均随着变形温度的提高而减小,应变速率从0.1 s-1提高到1 s-1和10 s-1其应力-应变曲线从动态再结晶型转变为动态回复型。

(2) 当变形温度从850℃提高到950℃时2205 DSS显微组织中铁素体向奥氏体的转变占主导,奥氏体的含量增加;当变形温度高于950℃时,随着变形温度的提高铁素体与奥氏体之间的强度水平差异逐渐减小,显微组织中奥氏体向铁素体的转变占主导地位,奥氏体的含量显著降低。

(3) 在本文的变形条件下2205 DSS显微组织中铁素体与奥氏体的软化机制不同,铁素体的软化机制为动态回复和动态再结晶,而层错能较低的奥氏体只能通过有限程度的动态回复实现软化。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741