前言

内腐蚀是管道系统老化的重要因素之一,内腐蚀能造成管道结构强度降低,导致泄漏,而且内腐蚀引起的事故往往具有突发性和隐蔽性,后果一般比较严重。随着各气田逐渐进入开发的中后期,天然气中含水量、二氧化碳和硫化氢等腐蚀性介质的含量在逐渐增加,这也加速了天然气输送管道的内腐蚀。

国内外由于内腐蚀而造成的腐蚀案例很多,1970~1984年,美国输气干线发生的事故中,内腐蚀造成的事故占4.5%;1980~1990年,俄罗斯输气干线共发生事故752次,内腐蚀事故占7%。四川的威远-成都输气干线在1968~1997的30年间的就发生过管道事故110余起,其中因内腐蚀造成的事故约占总数的77%,造成事故的主要原因是天然气中硫化氢含量超标,以及商品天然气的水露点控制不严,大量饱和水汽进入输气干线。1980年以后,通过加注缓释剂、加强清管等措施较有效控制了管道的内腐蚀,管道事故率有所下降,但20世纪90年代川渝地区输气管道的平均事故率仍达到了2.3次/1000km·a,远远高于发达国家的平均水平[1]。

由于内腐蚀本身的特点,内腐蚀管理是管道完整性管理的较薄弱环节之一。油气储运行业企业众多,分布广泛,很难将所有的储运公司的腐蚀资料精确统计,但是,该行业又具有较多的相似特点,决定了各公司之间的腐蚀问题,腐蚀损失和投入都具有相似的特点,因此,可以将某一个或几个企业的统计结果推而广之,了解全行业的情况及发展趋势。本文通过调查和分析北美天然气管道内部腐蚀事故,对天然气管道内腐蚀现状有一个比较准确的认识;通过调研对内腐蚀在导致天然气输送管道事故概率有一个比较准确的估计,总结其发生规律,分析其发生原因,以便进一步寻求腐蚀控制的对策。

No.1调查方法与范围

国外对于长输管道失效事故的调查分析工作十分重视,如美国运输部(DOT)的美国管道与危险材料安全管理办公室(PHMSA)、欧洲输气管道事故数据组织 EGIG(European Gas pipeline Incident dataGroup)、加拿大的国家能源委员会NEB(National Energy Board)、加拿大能源管道协会 CEPA (Canadian Energy Pipeline Association)、加拿大运输安全委员会 TSB (the Transportation Safety Board of Canada)、英国天然气协会、俄罗斯天然气监督机构以及全苏天然气科学研究院等机构,均进行了大量的管道失效事故调查分析与研究工作。加拿大、美国和欧洲等国家还建立了相应的管道事故数据库,以进行现役管道的安全评价,减少事故发生的可能性[2]。

本调查主要采用典型调查和统计相结合的方法,北美情况主要查看了1988年至2008年间美国运输部公布的天然气输送管道因内腐蚀造成的重大事故数据,选择问题比较严重或普遍、有典型性和代表性作为重点。重大事故指的是满足下列四个方面任何一个:

(1)造成死亡或重伤住院;(2)损失达到5万美元以上;(3)高挥发性液体泄漏5桶以上或其他液体泄漏 50 桶以上;(4)液体泄漏导致着火或爆炸。

No.2内腐蚀事故调查

2.1统计分析

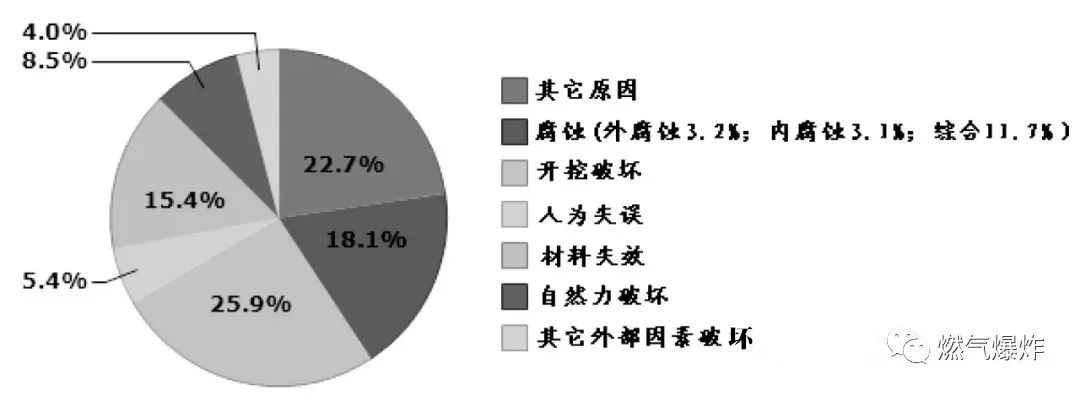

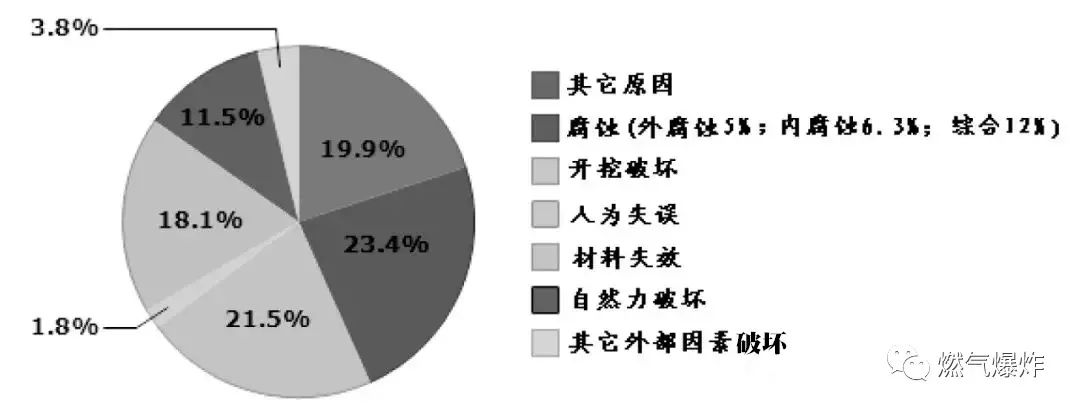

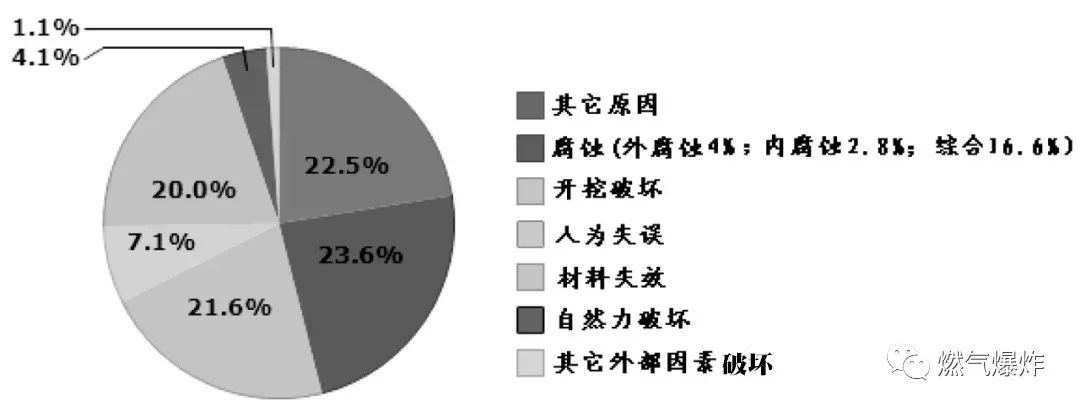

图1为美国管道与危险材料安全管理办公室(以下简称PHMSA)统计的1988年至2008年间北美所有管道由各种原因导致的重大事故饼状图,由图可知,由腐蚀导致的重大事故占到了18%,其中由外腐蚀和内腐蚀导致的重大事故比例基本相当,都在3%左右,未区分原因的占 11.7%。图2为1988年至2008年期间,北美天然气输送管道各种原因导致的重大事故饼状图。对比图1和图2可发现,由腐蚀导致的重大事故在天然气管道中占有较大比例,而且内腐蚀的比例比外腐蚀比例还要高1.3个百分点。对比图2与图3还可以得知,天然气管道内腐蚀占事故概率为6.3%,液体管道占事故概率为2.8%,天然气输送管道由内腐蚀导致的管道事故概率要高于危害液体管道[4]。

图 1 PHMSA 1988~2008 年间所有管道重大事故统计(2009.4.15)

图 2 PHMSA 1988~2008 年间天然气输送管道重大事故统计(2009.4.15)

图 3 PHMSA 1988~2008 年间危害液体管道重大事故统计(2009.4.15)

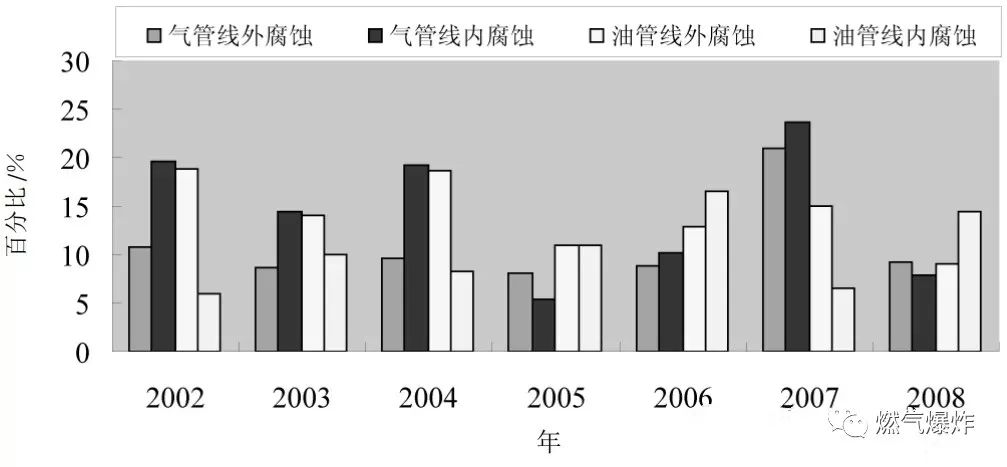

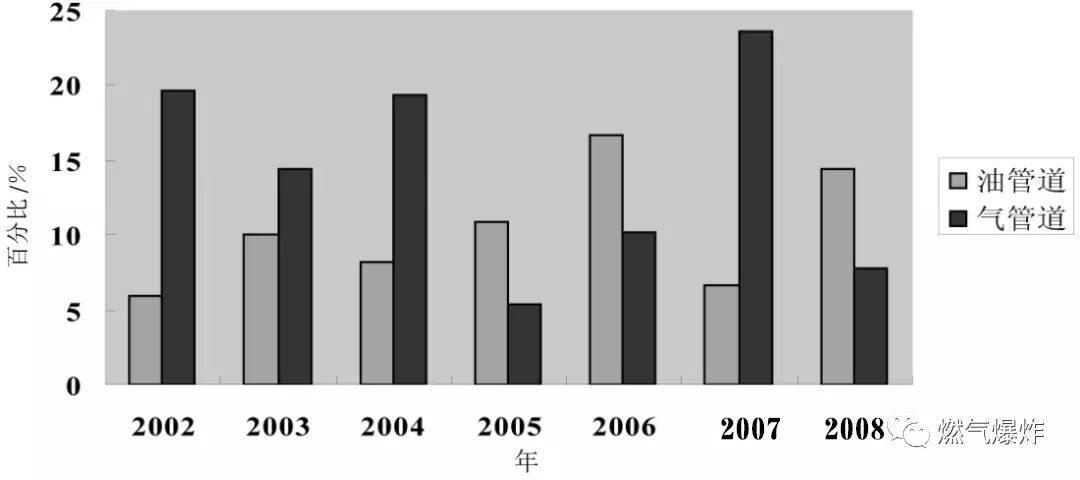

由于美国运输部统计2002年之前的由腐蚀导致的事故,没有区分内腐蚀和外腐蚀,所以只对2002年至2008年七年间内外腐蚀导致的事故进行了统计分析。由图可见,在大部分年份里,天然气输送管道由内腐蚀导致的事故比外腐蚀导致的事故比例要高,只有2005和2008年略低于外腐蚀;液体管道则相反,外腐蚀导致事故比例略高于内腐蚀比例,只有2005年基本持平,由此可见,对于天然气输送管道,应将管道内腐蚀的管理提到与外腐蚀相等同的位置。

由于北美管道大多建于上世纪50和60年代,图4所统计的管道大多进入了管道服役的后期,所以从图4中还可以看出,在管道的服役后期,天然气管道的内腐蚀问题比液体管道要严重,随着管道运行时间的延长,天然气管道内腐蚀问题将愈来愈严重,液体管道反而有所减轻。主要是由于一些偶然的因素,管道内会进入或产生水汽和腐蚀性组分CO2、以及气质中粉尘的冲刷,管道内部的腐蚀和冲蚀现象都不可避免地存在。在输送含有腐蚀性介质的天然气的情况下,析出的游离水会为腐蚀创造条件,从而缩短管道及附属设备的使用寿命。而在液体管道这样的概率比较少见。

图 4 由内外腐蚀导致的管道事故的比例随时间分布图

图5为2002年至2008年间,油气输送管道由内腐蚀导致的重大事故随时间的分布图,从图可以看出,气管线的内腐蚀在腐蚀事故原因中占有很大比例,平均都在10%以上。分析表明,天然气管道的事故大多都是由内部腐蚀造成的,随着时间的延长,情况越严重,而且一旦发生事故,都是灾难性的。现代管道的三项重大技术,如自动控制技术、完整性管理技术和内检测技术的应用提高了管道管理水平,但并没有对减少管道事故带来明显作用。

图 5 油气输送管道内腐蚀因素导致重大事故比例随时间分布图

2.2典型事故分析

2000年8月19日上午5时26分,美国EI Paso天然气公司在New Mexico州Carlsbad附近的天然气管道发生断裂,导致附近12名露营者死亡,图6为燃起的熊熊大火爆炸现场图[5]。燃烧的大火柱达50米高,这起天然气管道事故曾被美国和国际媒体大量报道,引起了人们对管道安全的关注。美国运输安全委员会(NTSB)对事故进行了分析调查,总结了事故的原因,指出了在管道设计、运行和维护及管理部门的问题,值得所有管道安全管理借鉴。

图 6 燃气熊熊大火爆炸现场图

事故原因分析表明[5],事故是由于严重的内腐蚀使得管壁厚度减薄到不能承受管内压力,导致管道发生断裂。管道断裂处没有发现外腐蚀,发现了严重的内腐蚀,可能是由管线内的湿气、微生物、氯化物、O2、CO2和H2S等因素共同造成的。

No.3原因分析与讨论

3.1水汽的影响

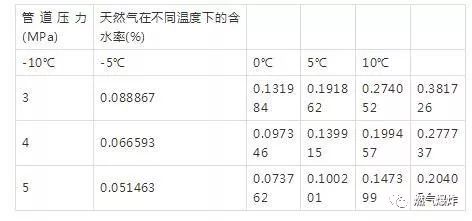

由腐蚀的基本原理可知,水汽是发生腐蚀的必要条件,那么天然气管道发生内腐蚀,一般都是在这些位置发生了液体积聚。管内的天然气经过处理后成为干气,在输气管道运行过程中,天然气不易析出游离水,但在一定的压力和温度下,天然气具有一定的饱和含水率,见表1[6]。如果压力高,温度低,饱和含水率就低;反之则饱和率就高。对于一条运行的天然气管道,在一段时间内或同一季节,温度一般变化不大,全年都在0度以上,按照相关标准,经过处理的天然气,其饱和含水率应该再0.052g/m3(4.5MPa,-13℃)以下,实际饱和水的温度在-20℃以下。另外,输气管道压力逐渐降低,也会增加水的百分率含量,但在正常工况下一般不会有水析出。分析发现,在天然气管道运行期间,一定要控制进入管道的天然气中水汽含量,防止管内水分的出现。

表 1 天然气在不同压力和温度下的饱和含水率[6]

3.2CO2含量的影响

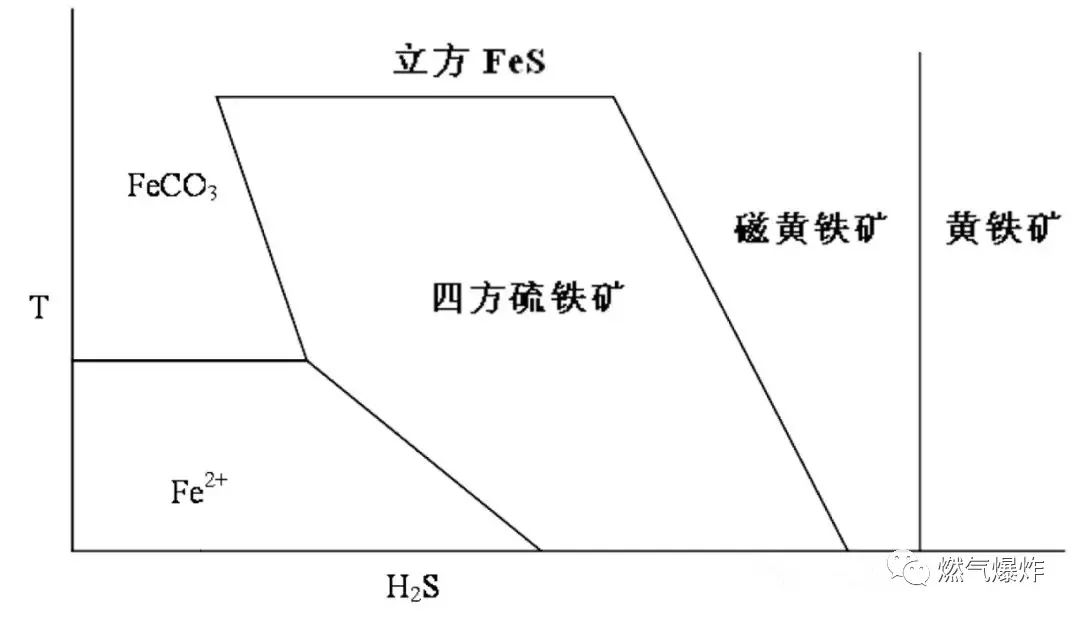

从上面的统计分析可以看出,随着天然气管道服役年限的增加,内腐蚀穿孔率占据失效比例越来越高,主要原因是气田逐渐进入开采的中后期,天然气中的含水量、二氧化碳和硫化氢等腐蚀性介质含量在逐渐增加,加速了管线的内腐蚀。干气管道气质组成中国家规定的H2S含量都非常低,在干气管道内部的腐蚀类型主要是以CO2为主,所以在研究中不考虑H2S的影响[7]。图8 为CO2/H2S 存在时的腐蚀产物与压力、温度及含量的关系图。从图上可以看出,在H2S含量非常低的情况下,管道的内腐蚀主要是以CO2腐蚀为主,H2S对腐蚀贡献不大[8]。

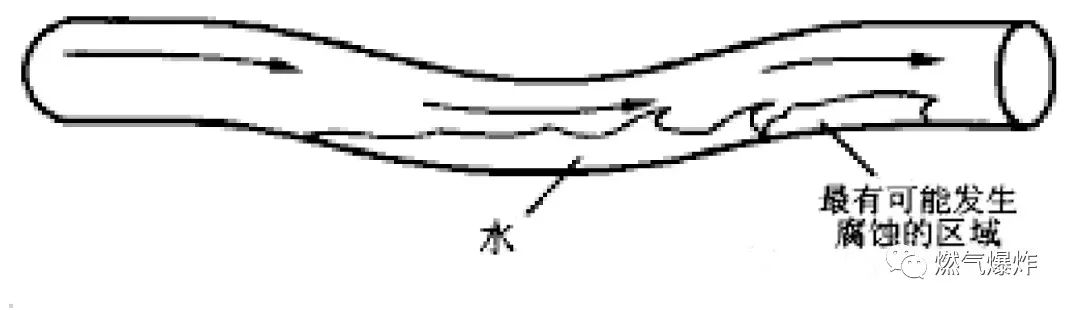

图 7 管道可能发生的水分集聚

图 8 不同H2S 含量和温度下,CO2腐蚀产物图[8]

3.3管道倾角

在大多数长输天然气管道,由于气体流速大多小于7m/s,所以一般发生的是层流,根据层流理论,液体积聚大多发生在管道的底部,内腐蚀主要发生在某些特定的地段和部位,主要是在低洼地段(尤其是四季积水变化段),而且往往分布在管线的侧面约四五点和八九点位置处。

天然气管道在设计阶段,应根据设计的压力、温度和流量,进行内腐蚀直接评价,计算出一定区间内发生水分积聚的最大倾角,在设计时尽量避免管道倾角大于最大倾角。

No.4对策

上面调查分析可知,内腐蚀问题随着天然气管道服役时间的延长问题日益严重,造成的损失也逐年增加。这主要是管道在建设起初主要是以生产为主,对腐蚀问题重视不够,在腐蚀事故的处理和记录以及档案管理等方面都存在不足,尤其是在管道的运行早期,腐蚀问题不是十分严重的情况下,对腐蚀问题的苗头及事故不重视,应该改变管理方法,加强维护性管理,防患于未然。下面本文对国内外天然气管道内部腐蚀管理方面的法案进行了对比分析,以期提出国内天然气管道内部腐蚀管理的对策。

在关于天然气管道内部腐蚀的维护管理方面,国外有美国联邦法案49CFR Part 192[9]、ASME/ANSIB 31.8S[10]、NACE SP 0206[11]等,其中美国联邦法案49 CFR Part 192对天然气管道内腐蚀管理进行了最低规定,在存在内腐蚀威胁的天然气管道,需要进行内检测或内腐蚀直接评价;ASME/ANSI B 31.8S 为输气管道系统完整性管理,并在内腐蚀管理方面系统介绍了内腐蚀直接评价方法;而NACE SP 0206则详细地阐述了干气管道内腐蚀直接评价的执行过程。

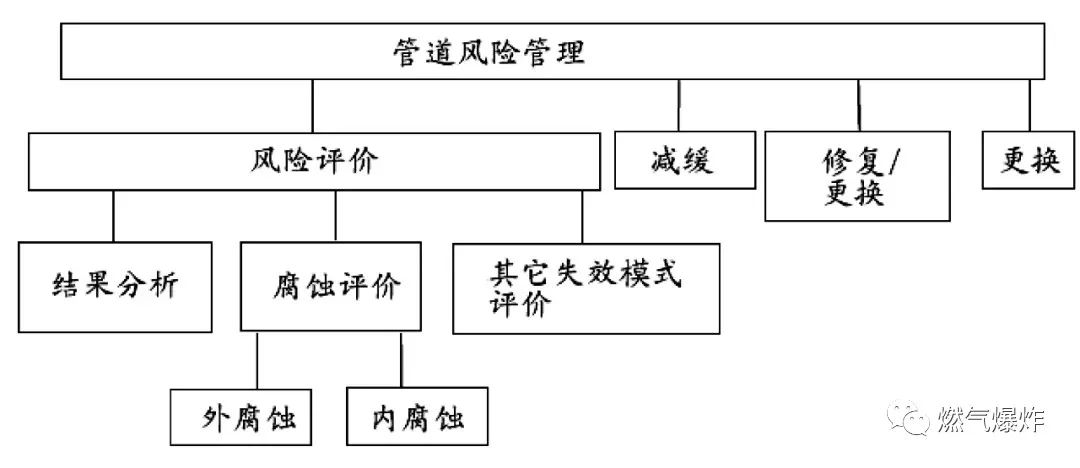

ICDA可用来评价一定长度天然气输送管道腐蚀的可能性。图9为ICDA在全面风险评价中的作用[12]。ICDA 没有包含腐蚀减缓或修复内容,但可以根据内腐蚀直接评价的结果,结合预测信息作出修复或腐蚀减缓决定,并作为管道完整性管理的一部分。

图 9 内腐蚀管理在完整性管理中的作用

我们至今未形成一部完整的天然气管道内腐蚀的管理办法或标准,只有在石油行标SY/T 0078钢质管道内腐蚀控制标准中对钢质管道内腐蚀最低要求进行了规定,并没有针对具体场合做任何推荐作法,而且非常宽泛,没有实际操作意义。2005 年对 ASME/ANSI B 31.8S进行了采标(SY/T6621),在第7章节中提到了内腐蚀的管理,但没有具体到内腐蚀的维护管理细节。

因此,应该建立我国天然气内腐蚀调查、监测、评估和管理办法,以及应急事故预案。所以在运行过程中一定要提高认识,加强内部腐蚀的维护和管理。内腐蚀管理是公司管理上的短板,应加强标准化工作,积极引入国外先进的内腐蚀管理标准和方法并执行。还应建立专职的防腐蚀机构,建立详细的腐蚀防护档案或腐蚀与防护数据库,控制天然气气质。有效监控进入管道的气质和管线的操作条件,并且定期取样分析管线清出的液体和固体,就能识别出管道的高风险点位置。随着越来越多的天然气管线的建成,我国也将形成复杂的天然气管网,因此,应加快天然气管道安全的立法,制定天然气管道内腐蚀减缓控制方案,完善天然气管道内部腐蚀的管理、运行、维护和评价方法,减少天然气管道内部腐蚀事故的发生。

总之,腐蚀的原因是多方面的,包括生产工艺、技术措施、材料选择、缓释剂的应用、腐蚀监测以及防腐管理等各个环节,因而只有将防腐蚀工作从设计到生产管理进行全面考虑,配合建设,方可将腐蚀事故和损失降到最低。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:5768

腐蚀与“海上丝绸之路”

点击数:4763