1 前言

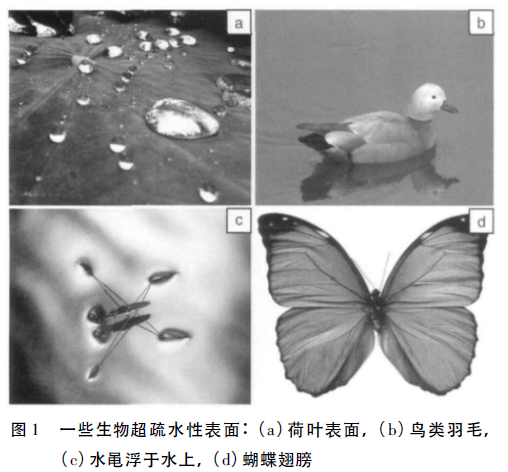

在大自然中有着许多值得人类探索和学习的现象,人们把这类现象加以研究并运用到改善生产和生活中,统称为仿生学。本文将介绍和讨论动植物的外表所具有的自清洁功能的现象,具有这类现象的最典型的例子就是出淤泥而不染的荷叶表面。自然界中许多动植物都具有这类功能,诸如鸟类的羽毛、水黾的腿部以及蝴蝶的翅膀等( 如图1所示) 。在宏观上这些组织或者器官均表现出水的极难浸润与挂壁。其原因在于它们的表面具有超疏水性的组成与结构,因此这类材料被称为超疏水性材料。

超疏水表面在日常生活用品、公共建筑、乃至国防航空等方面有着广泛的应用。另一方面,作为一种典型的界面现象,表面浸润性在界面化学、物理学、材料学、界面结构设计以及其它交叉学科的基础研究中也有极为重要的研究价值。由于其重要性,各行业、各领域的专家及科研人员都开始加入到这方面的研究和探索中,目的是将仿生学所得到的成果应用到改善我们的生产和生活中去,为大众服务。

超疏水性材料的发现很早,而系统化理论的建立则是要归功于20 世纪三四十年代Wenzel 和Cassie 的研究工作。他们发现了表面粗糙度微结构与浸润性之间所具有的关系。大多固体的表面往往不是光滑和平整的,从微观上看凹凸不平有起伏。在较好的超疏水情况下,液体滴在固体表面上,并不能完全填满粗糙固体表面上的凹面,在液滴与固体凹面之间将会存在有空气。

表观上看,固体和液体的接触界面实际上是由气- 液界面和固- 液界面所共同组成的混合界面。Wenzel 和Cassie两人所总结的公式已经成为目前研究不同粗糙度或者表面微结构的模型基础,表明材料所表现出的超疏水性是由材料的表面能及其微观上的几何形状及排布所共同决定的。近些年来,以生物组织和结构为仿生对象制备超疏水性表面材料已成为材料研究领域的热点之一。本文将从超疏水表面的基本原理、仿生疏水表面的研究和进展,以及其应用和前景等方面对超疏水材料进行介绍。

2 超疏水的基本原理

2. 1 接触角

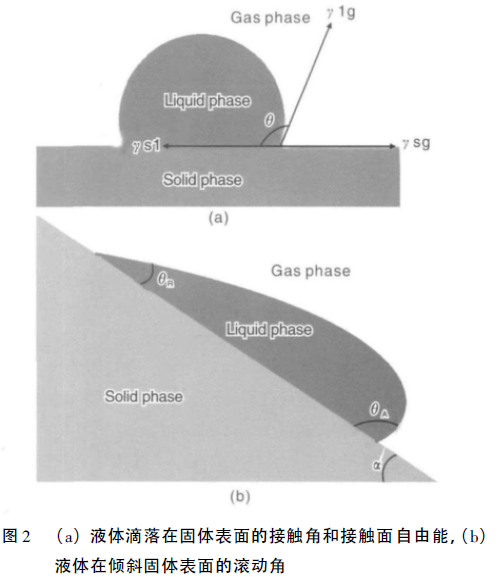

固体和液体的相互浸润性,即亲水与疏水性一般用液相和固相的接触角θ 来表征。图2a 为液体滴落在固体表面所形成的固- 液- 气三相图。在固、液、气三相的接触点O 上沿着液相界面做气- 液界面切线,切线与固-液相界面的夹角θ 就是其接触角( 如图2a 所示) 。

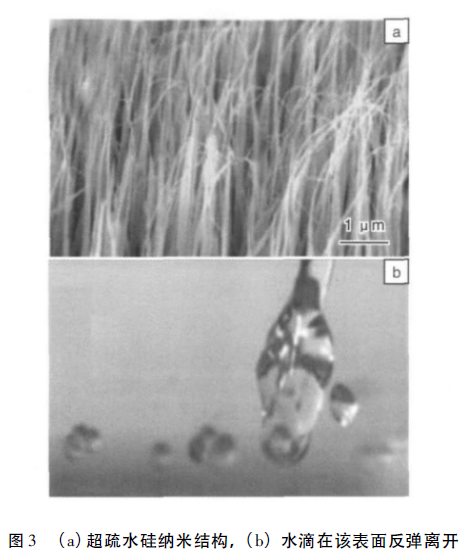

由图2a 可知: 如果固体表面是完全光滑平整的,则水滴在其表面上所形成的形状是由固体、液体和气体三相接触面的界面张力来决定的,接触角θ 可以用杨氏方程来表示,如公式(1) 所示:

2. 2 滚动角

上面所描述的接触角所表征的是水滴在水平面上的表现,而现实中的平面往往不是水平的,更多的是斜面。

水滴在倾斜表面上可能滚动或停滞,这种状态可以用滚动角进行表征。所谓滚动角是指液滴在固体表面开始滚动时的临界表面倾斜角度α( 如图2b所示) 。若液滴开始滚动的倾斜角越小,表明此表面的超疏水性越好。

在倾斜表面,在水滴即将滚落下的临界状态下,水滴前部和尾部形成两个不同的接触角θA和θR。接触角滞后值是这两个角的差值,可以用于表征固体表面所呈现出的亲- 疏水状态。液滴的滚动特性随着该接触角的滞后值的上升而减弱。

综上所述,固体与液体的相互浸润性的好坏及其所表现出的亲- 疏水性是由接触角和滚动角两者共同表征。接触角越大和滚动角越小说明材料表面的疏水性越强。

3 超疏水表面材料的制备

由前面叙述和分析可知,材料表面的疏水性是受其表面张力即自由能及表面粗糙度所共同影响的。因而要想获得理想的超疏水材料,可通过用低表面能的物质修饰材料表面或者在低表面能的材料上构造粗糙表面两种主要方法来实现。

降低表面自由能的材料选择较多,比如将已经制得的纳米基材浸入含基团- CF3的溶液中对材料表面进行修饰后,得到表面自由能较小的纳米结构固体表面,其水的接触角最大能接近理论最大值180°。以含氟材料等低表面能材料为基体,在其表面构造微纳米结构成为制备超疏水材料的一个重要发展方向。

前面已经提到过,水滴在粗糙表面上的接触角是随固- 液两者接触面积的减少而增加的。因而增大材料表面粗糙度,比如构筑二级的复合纳米表面,是提高材料疏水性的一个很好的研究发展方向。目前构造微纳米粗糙表面的方法主要有模板法、相分离法、蚀刻法及印刷法、可升华物质微粒成孔法、化学气相沉积法、溶胶-凝胶法、静电纺丝法以及层层自组装法( LBL) 等,这些方法目的都在于在材料表面构造粗糙表面,增加表面的凹凸与起伏,以求在表面能一定的情况下得到超疏水性材料。以下简单分类介绍国内外关于超疏水表面的一些典型制备方法。

3. 1 模板法

江雷研究小组以多孔氧化铝为模板,利用模板挤压法制备了聚丙烯腈( PAN) 纳米纤维。其制备方法为: 将聚丙烯腈前驱体溶液挤入纳米多孔阳极氧化铝模板中固化后得到纳米纤维膜,该膜与水的接触角高达173. 8° ± 1. 3°,这是首次制得表面未经修饰但与水的接触角超过170° 的超疏水材料。小组还利用模板法挤压制得了聚乙烯醇( PVA) 的纳米纤维,该纤维由于在最初的挤压过程中分子结构被改变,伴随着在气- 固界面上疏水结构基团( - CH2 - ) 的重排定位,使得疏水基团向外排布而得到超疏水表面,利用这种方法可制备各种材质的超疏水高分子材料。

金美花等同样以多孔氧化铝为模板,采用覆盖的方法得到了聚甲基丙烯酸甲酯( PMMA) 阵列纳米柱膜。该方法是将PMMA 溶于三氯甲烷中制成聚合物溶液,然后将该溶液滴到干净的玻璃表面,液滴上面放置多孔氧化铝模板,在室温下放置数小时后,聚合物通过毛细管力进到了氧化铝模板的通道当中,形成了PMMA的纳米柱,用NaOH 溶液去除模板,得到阵列PMMA 纳米柱膜。所制得PMMA 柱状结构直径为200 ~ 300 nm,与氧化铝模板的孔径大小十分接近,该表面具有超疏水效果,与水的接触角达到152°以上。

3. 2 相分离法

马英研究团队采用相分离法,以聚甲基丙烯酸甲酯( PMMA) 和聚苯乙烯( PS) 为原料制备超疏水薄膜。该方法是将一定配比的PS 和PMMA 溶解在四氢呋喃溶剂中制成聚合物溶液,然后滴于旋涂机上进行旋涂形成薄膜,然后静置待四氢呋喃溶剂挥发,最后将其浸泡在环己烷中一定时间后取出并自然晾干得到超疏水薄膜。SEM 照片表明,薄膜呈鸟窝状,并有多孔结构,由一些球状物粘连在一起形成棒状并无序排列在一起形成直径从几十纳米至几微米不等的复合微纳米结构。经测量该材料与水的接触角可达158°以上,表现出良好的超疏水性。

3. 3 软蚀刻法

郑傲然等首先利用激光在K9 玻璃上加工微米级的平行光栅结构,同时这些微米结构光栅上又具有纳米级的微细结构,从而得到硬模板。硬模板加工完成后就可以通过浇注聚合物来制作弹性模板,即取一定量的弹性模板材料PDMS 前驱物的预聚物和固化剂,充分混合均匀后放入真空烘箱中干燥除去分散在体系中的气泡,然后将混合物倒在硬模板上,同样在真空烘箱中干燥除去溶剂,再经过烘烤,冷却固化后将其从硬模板上取下就能得到复制了硬模板纹理的弹性模板。最后,同样将PDMS 聚合物浇注在做好的弹性模板上,经烘烤,交联固化后,聚合物表面就形成了与源模板类似的微纳米结构图案的超疏水表面材料。经试验检测,该软刻蚀光栅样品表面与水的接触角在150°以上。

3. 4 可升华物质微粒成孔法

Nakajima 等将TiO ( C5H7O2)2( AACA) 和Al( C5H7O2)3( TACA) 加到铝溶胶中混合后,将该混合液滴到处理过的基材上,然后对材料进行热处理( TACA在200 ℃ 会分解成TiO2) 。在加热过程中,AACA 和TACA 发生升华,从而在基材表面形成一层具有一定粗糙度的氧化物涂层。该涂层的粗糙度可以通过控制溶胶体系中加入的AACA 和TACA 粒径大小及其使用加以控制; 最后用全氟烷基烷氧基硅烷或者全氟烷基氯硅烷对涂层表面进行修饰,使其具有低的表面自由能,最终得到具有超疏水性能的纳米涂层。经检测所形成的超疏水涂层表面接触角均大于140°。

3. 5 化学气相沉积法

Lau 等研究小组通过化学气相沉积技术制备出了垂直阵列碳纳米管( VACNTs) ,该碳纳米管阵列具有超疏水性。其制备方法如下: 首先,在氧化的单晶硅表面通过高温烧结一层Ni 晶体岛; 然后通过DC 离子处理并在Ni 晶体岛上生长VACNTs。最后采用热丝化学气相沉积( HFCVD) 的方法,在VACNTs 表面用聚四氟乙烯( PTFE) 进行低表面能修饰,最后得到超疏水表面。该材料表面与水的接触角可达150°以上。

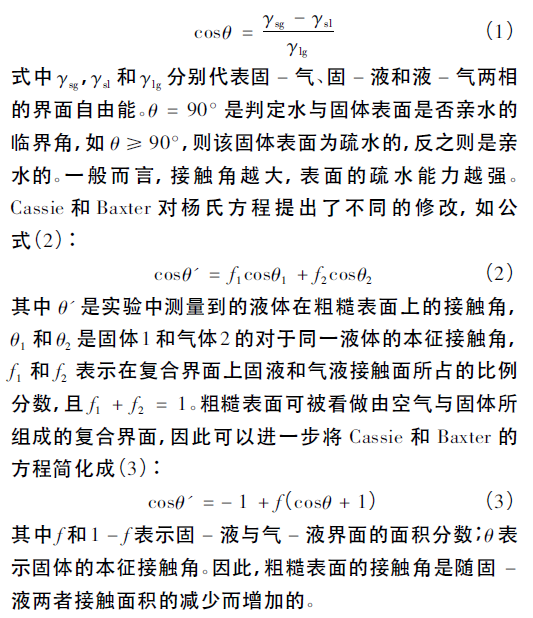

邓涛等研究团队用类似于化学气相沉积的方法在硅晶片上制备了排列致密的纳米线结构( 图3a) 。

该方法是将清洗过的硅片放置在以( CHF3 /SF6 / Ar) 为蚀刻气体并在能控制气流量的电感耦合等离子体箱内,通过一边刻蚀一边沉积制得硅纳米线,然后以氟硅烷对纳米线进行修饰,制成了线宽约100 nm 的硅纳米线表面结构。以水滴对该表面做滴落实验,滴落的水滴完全缩回并反弹( 图3b) ,无任何穿透纳米线阵列内部的现象,表明该结构具有良好的超疏水性。

3. 6 静电纺丝法

乔江等采用SG - 8 型PVC 树脂,以四氢呋喃为溶剂,用静电纺丝的方法制备超疏水的聚氯乙烯膜。其具体方法为: 称取一定质量的PVC 树脂,溶于四氢呋喃中配制一系列不同浓度的溶液,用超声的方法加工至溶液均匀透明,PVC 树脂完全溶于溶剂中,以其作为纺丝液,将该溶液装入注射器中,将注射器固定,然后与高压电源正极相接,铝箔接负极作为接收装置,在针头下方放置玻璃基底,调节电压和距离,通过高压静电纺丝法,将PVC 在基底上固化成膜,经室温干燥后得到PVC 纳米纤维。通过调节PVC 溶液的浓度、纺丝电压和纺丝距离可得到不同的纳米纤维丝。经检测与分析表明,最好的纳米纤维接触角能达到156°以上。

王丽芳等同样以静电纺丝的方法构筑微纳米粗糙表面。该方法为: 将聚乙烯吡咯烷酮和钛酸四丁酯溶解在乙醇和醋酸的混合溶剂中配制成前驱体溶液,将溶液置于注射器中进行静电纺丝。然后使用硅油在材料的煅烧过程中进行同步修饰,制备出接触角大于150° 的由TiO2微纳米纤维构成的超疏水表面。该网膜由TiO2纳米纤维和高温分解产生的微米硅油颗粒构成,在这种特殊结构和硅油疏水性的共同作用,使得TiO2纳米纤维网膜表现出超疏水性。

3. 7 自组装法

李杰等研究小组,采用层层组装法将1H,1H,2H,2H - 全氟葵烷基三氯硅烷沉积到经微弧氧化后的MB 镁- 锰合金板基材上,以制备超疏水表面。经检测该材料表面的自由能大大降低,表面的静态接触角为156. 4°,滚动角< 5°,表现出超疏水性。

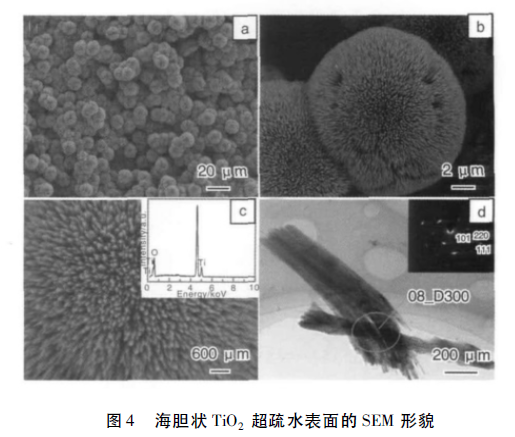

宁波大学的张群兵、王军等同样利用自组装法,以硅片为基底制备海胆状TiO2超疏水表面( 见图4) 。

对试样的检测结果表明: 得到的自组装样品为四方晶系的TiO2,样品的平均粒径为7. 3 nm。该种材料的接触角为151. 2°,滚动角为4. 5°。以高速摄像机对水滴滴落样品表面过程进行的抓拍也显示水滴接触到样品表面后迅速反弹,最终保持完整地静置在样品表面,表明样品具有良好的疏水性和低表面粘滞力。

4 超疏水材料的应用

超疏水材料主要利用其自清洁、耐玷污等生物仿生方面的特性进行开发和应用,在诸如军工、农业微流体毛细自灌溉、管道无损运输、房屋建筑以及各种露天环境下工作的设备的防水和防冰等方面有广阔的前景。具体有以下几方面。

4. 1 超疏水材料在建筑防污耐水等领域内的应用

建筑物表面的污染主要是由于空气中微小颗粒的粘附和雨、雪等的覆盖污染。超疏水材料因其独特的疏水性,在建筑物内外墙、玻璃及金属框架等的防水、防雪和耐沾污等方面均有广泛的应用前景,可大大降低建筑物的清洁及维护成本,使得建筑物能长久保持亮丽的外观。目前,超疏水表面材料在建筑防污染方面的产品主要是涂层及防护液等,如中科赛纳技术有限公司采用纳米合成技术制备的纳米超疏水自清洁玻璃涂层。该涂层一般为无色透明、无毒、无污染牢固度高且具有自清洁、防结冰、抗氧化等功能。德国STO 公司同样根据荷叶效应原理开发了有机硅纳米乳胶漆。江苏大学吉海燕、陈刚等采用蚀刻法处理玻璃也制备了超疏水玻璃表面。

4. 2 超疏水表面材料在提高浮力方面的应用

超疏水材料由于其特性,使人们很容易就会将它应用到提高船舶等的浮力上。传统的疏水材料所产生的浮力有限,并且由于制备工艺、成本和后处理工艺上较为复杂等原因,导致其无法大规模实际应用。在自然界中,水黾腿具有超强的疏水性,虽然自身重量很小但水黾能浮于水面上,主要还是靠它腿部上的超疏水结构。

这种结构的作用使得水黾能产生约为自身重量的52 倍的浮力。由于单根腿的最大支撑力能达到528 达因,所以水黾能在水面上行走自如而不下沉。

近年来,江雷、高雪峰等对水黾腿进行了深刻细致的研究,发现水黾腿表面定向排列着微米级针状刚毛,并且此类刚毛上有螺旋状纳米沟槽结构。这一独特的复合二级纳米结构是水黾腿超疏水性和高表面支撑力的根本原因。许多科研学者在水黾的启发下设计了新型超级浮力材料。如哈工大的潘钦敏博士等研制的新型超级浮力材料。该材料同样具有微纳米结构的表面,可改变船与水的接触状态,使船体表面在水中所受阻力更小。这种微型船在水面自由漂浮的同时可以承载比自身最大排水量多50% 的重量。该种材料的应用前景相当广泛,可开发疏水的船舶表面,提高其抗海水腐蚀能力,如果应用在潜艇的壳体表面则可减小潜水阻力及增加航行速度,节省能源。

4. 3 超疏水表面材料在管道运输方面的应用

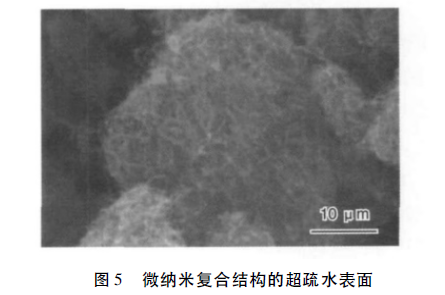

天然气的管道运输因其传输距离远,线路可控设备投入较简单等优势已经成为陆上天然气资源的主要输送方式,但由于天然气中往往含有硫化氢、二氧化碳和水等腐蚀性物质,因而管道容易发生均匀腐蚀、坑蚀、电化学腐蚀、冲刷腐蚀等现象。由于管道内壁表面粗糙等的原因,天然气的传输效率也较低。针对上述问题,许多学者在这方面做了很多工作,如段雪等在铝及其合金表面上制备超疏水薄膜,使其防腐能力明显提高。郭海峰等用有机硅氧烷等混合液在天然气管道内表面喷涂,以制备超疏水膜进一步达到提高管道的耐腐蚀性能。卢思等课题小组把无序碳纳米管粘接在基材铝板表面以形成复合结构表面,然后用聚四氟乙烯修饰该复合表面上以形成一层超疏水PTFE 膜( 如图5所示)在国外,许多铝、铁、碳钢等金属以及合金表面都会用超疏水膜来修饰,以提高其防腐蚀性。该方法可有效地运用在如管道气体、液体运输减阻等多方面,对降低运输能耗,提高输送效率有很大帮助,未来有较大的开发应用空间。

4. 4 超疏水材料在织物及过滤材料方面的应用

先前已经介绍过,采用静电纺丝法或者在材料表面进行处理可制备具有超疏水性的各种微纳米结构纤维。这类材料因具有超疏水性能,可用于制造防水薄膜、疏水滤膜以及防水透气薄膜等,或者使织物因疏水性能而具有防水、防污染、防灰尘等新功能。如美国NANOTEX公司采用纳米技术开发的Nano-care 功能型面料;德国巴斯夫( BASF) 公司也将荷叶效应应用到纺织品上,开发出具有超疏水自清洁功能的聚酯雨衣、雨篷及衣物面料等。而上海名列化工科技有限公司则开发出了MLCF系列多孔薄膜( 如( 图6)) 。该系列超疏水薄膜采用PTFE、PVDF 等作为基材并利用热覆及相转化法制成,其纤维结构呈纳米级的超细乱纤排布。由于构筑材料为PTFE 等低表面能材料,因此能应用于空气净化,油脂类的净化过滤,以及制药过程中的液体和胶体过滤等方面。

超疏水材料在超细纤维制备、现有纤维或者织物的超疏水处理及制备分子级的纤维疏水过滤材料等方面都有十分广泛的应用,对纤维及纺织领域的应用功能拓展和更新换代有积极的推动作用。

4. 5 超疏水材料在微流体控制方面的应用

超疏水材料表面所具有的不浸润性及低表面粘滞力,使其在微流体控制应用方面也有十分出色的表现。比如控制微液滴的运动和流动,并以此制造微液滴控制针头,使得在实验或者生产过程中对液体滴加计量能够精确控制,实验试剂的添加将更得心应手。如果将这类技术运用到诸如静电喷涂领域,比如用超疏水材料制造喷漆喷胶等的喷头,将会使喷涂的液滴更加均匀,雾化效果更好,可以运用在对喷涂效果有特殊要求的场合。另外如果以这类材料制作毛细管类的材料,将会使液滴的虹吸量更少,可以制造体积更小精密度更高的液体传输设备。

5 结语

超疏水材料的应用面相当广泛,可涵盖航天军工,交通工具、农业、建筑、医疗、日用纺织品等各个方面,可以说前景非常广阔。然而由于受目前的技术及开发成本等限制,实际产业化及商品化的还不多。技术方面,主要是表面涂层的耐用性及耐老化问题,许多超疏水结构因不牢固或较易被破坏而丧失自清洁功能。因此,在材料的选择、制备工艺及后处理上,还需为大规模应用进行更深入研究。在超疏水表面性能降低或被破坏后能自动恢复或重新生成超疏水表面的研究将是此领域的重要研究方向。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414