炼化装置具有高温高压、连续生产、加工介质易燃易爆和有毒有害等特点。开展设备设施完整性管理工作能降低设备故障率、管控装置风险、降低经济成本和保障装置长周期运行。

完整性管理是20世纪90年代在美国率先发展起来的现代设备管理理念,起源于军工行业,发扬光大于石化行业,其以设备整体及装置的全生命周期为着眼点,以系统化思维为指引,以风险与可靠性技术为支撑,以体系化管理为抓手,能够实现对结构、过程较为复杂对象的安全性、可靠性、经济性的有效管控。进入21世纪,完整性管理理论已经发展成为世界公认的主要、核心的设备管理理论体系,在国外石化、油气储运企业普遍应用,自2017年以来在中国石化的下属企业得到全面推广应用。

图1 设备完整性管理推进进程

设备设施完整性管理体系应根据 GB/T 33173/ISO 55001框架搭建,在满足国家要求的基础上,根据公司管理实际进行搭建,通常设备设施完整性管理体系建设依据包括但不限于:GB/T 33173(ISO55001)系列标准 ;国家法律法规、部门规章、地方性法规等强制性要求;国际标准、国家标准、行业标准、企业标准等强制性要求;上级企业(如有)、企业内控管理和设备设施管理相关要求;行业内良好作业实践。

中国石化的设备完好性管理体系是在融合《机械完好性》理论,借鉴ISO5500体系化管理思想。以KPI绩效为引领;以风险管控为中心;以"可靠性+经济性"为原则;以全生命周期运行为主线;以标准化业务流程为依据;以信息技术为依托。传承我国石化传统设备管理文化,引进和创新设备管理理念和技术,并使之有机融合的一套体系。

设备设施完整性管理的核心理念是在设备设施全生命周期内,运用基于风险与可靠性的方法,对设备设施进行系统的、动态的管理,达到设备设施运行经济可靠(安全性、可靠性与经济性的最优平衡),并持续改进。

完整性管理的目标是保证设备全生命周期中自始至终的安全性、可靠性和经济性,为了达到此目标,在设备使用过程中需要进行定期或不定期的维护、保养、维保、检修、维修,还可能需要对设备进行改造、修理甚至报废、更换。

完整性管理的基本思路是在设备的研发、设计、制造、安装、运行的各个阶段,不断识别和评估各种完整性影响因素,制定相应的对策改善识别的不利因素,从而将设备的完整性水平始终控制在可接受范围内,包括但不限于:制定有效的管理制度,保证设备设计、制造、采购、安装、操作、维护等活动的正确性;根据设备的运行状况,优化人员、资金、储存空间等资源的分配;在合理的时间开展检验、检测、检查、试验;及时落实改造、修理、维护、检修、维修等。完整性管理是技术和管理的融合,技术工具是支撑,管理制度是保障。

加强设备完整性管理提升装置本质安全水平,要做好预防性维护,通过设备设施在线检测、定期检测和日常检查,对设备设施开展有效的检测监控,及时掌握设备设施的运行状态。要做好设备设施完整性管理,做好设备设施安装、运行、检维修等全过程的变更管理、风险管控和质量管理。设备作业前,按照方案设计对安全风险与防护措施进行交底,特别是对可能影响安全的技术细节进行详细交底,确保做到现场交底到位、方案执行到位、过程监督到位,坚决避免“经验主义”,坚决杜绝违规作业。

基于风险的检验RBI

RBI(Risk-Based Inspection)是指基于风险的检验,即以设备单元的失效破坏可能性和失效导致的后果为分析对象;通过对生产装置中每个设备单元固有的或潜在的失效模式而导致的危险及其后果进行定性或定量的分析、评估来量化风险的大小,确定设备的风险等级,发现主要设备薄弱环节;对风险等级较高的设备单元给予重点关注,并施以有针对性的检验为主要手段的风险评估和管理过程。

成套装置完整性管理以风险管理为核心,以降低装置内设备的风险或至少维持同等风险为目标。国际上已普遍使用基于风险的检验、以可靠性为中心的维修、仪表安全完整性等级等风险管理技术。

RBI是对设备系统进行风险分析、风险排序基础上,综合考虑安全性和经济性建立检验方案,确定检验设备、检验周期。

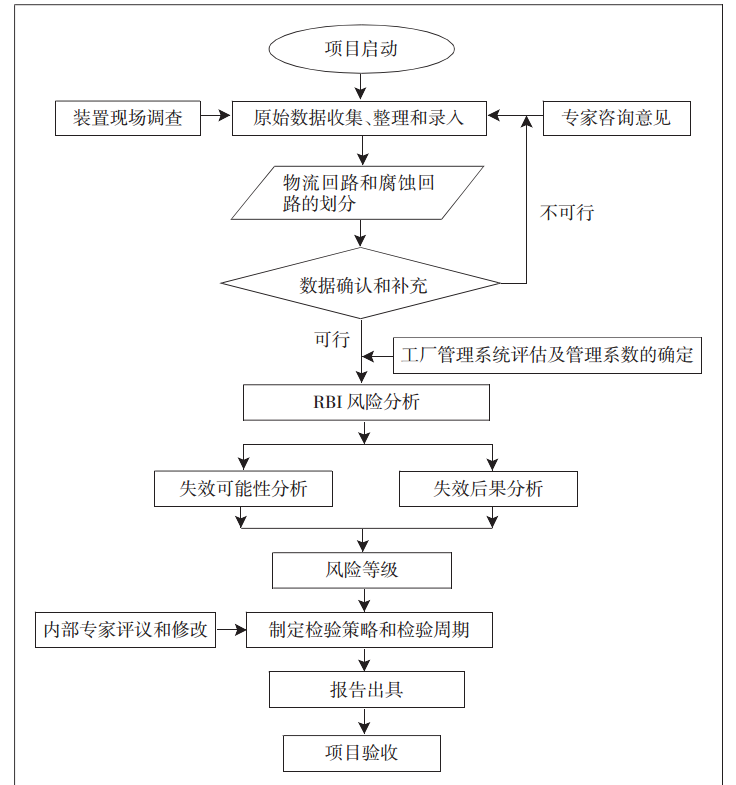

图2 RBI实施流程图·加氢设备工程师

腐蚀问题是影响装置长周期运行的重要因素,为切实减少腐蚀引发的泄漏事故,炼化企业需基于设备完整性管理持续探索构建基于腐蚀回路的防腐管理体系:“腐蚀风险识别→腐蚀防控策略制定→腐蚀防控策略落实与执行→腐蚀防控策略的数据分析与总结→腐蚀防控策略优化”。

通过识别损伤机理、划分腐蚀回路、控制操作参数、在线状态监测和实时预警,建立了运行风险控制的完整性操作窗口,将承压设备的安全边界转化为工艺操作边界,注重腐蚀过程与腐蚀结果,提出了从设备和工艺两方面协同开展石化装置设备完整性管理的新思路,奠定了全寿命周期设备完整性管理的基础。

腐蚀回路以装置的工艺流程为基础,依据工艺参数、介质状态和材质等来判定腐蚀机理,将同一个工艺流程段的同一腐蚀机理所包含的设备和管线划分为同一回路,以便于监测、分析和管控。

基于腐蚀回路的防腐管理体系是一个不断优化的闭环管理过程,其基本构架如图3所示。

图3 腐蚀回路防腐管理基本构架

腐蚀回路、物流回路的划分原则

详细了解装置的工艺原理及流程,对装置进行腐蚀回路和物流回路的划分。

1)腐蚀回路划分原则。通常将潜在损伤机理相同的设备划定为一个腐蚀回路,同一腐蚀回路之间可能是不相连的。

2)腐蚀回路划分目的。将装置的腐蚀情况直观地体现在PID/PFD图上,便于企业人员了解装置的整体腐蚀情况并进行腐蚀管理。

3)物流回路划分原则。以紧急切断阀、泵作为划分点,将由此形成的封闭回路划定为一个物流回路。

4)物流回路划分目的。用以确定发生泄漏后介质的泄漏量,是失效后果的衡量指标。

在线测厚点的选择原则

优先布置测点的部位:

①工作温度高于400℃管道;

②温度低于400℃且在服役过程中曾出现过冲刷减薄或腐蚀失效的管道;

③温度<120℃介质中含有水分的物料管道;④易腐蚀和冲刷减薄的部位(如变径段、弯头、三通等);

⑤流速>20m/s且易引起冲刷减薄的部位;

⑥流速低于1m/s有介质沉淀引起垢下腐蚀的部位;

⑦支吊架损坏部位相邻的管件及焊口、管道的末端死角部位。

来源:加氢设备工程师

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414