汽车轻量化和智能化已成为全球汽车产业技术发展新趋势。近年来,随着全球节能减排压力和发展趋势 , 各国纷纷制定严格的乘用车燃料消耗量标准法规,碳中和大背景下,各国纷纷对乘用车燃料消耗量及对应的 CO2排放提出更加严格的要求,汽车的轻量化更是世界汽车的发展趋势。

汽车的轻量化趋势

《节能与新能源汽车轻量化技术路线图 2.0 》基于对世界汽车轻量化技术发展趋势的分析和未来我国汽车智能化、电动化发 展背景下对轻量化技术需求的判断,提出分阶段总体目标如下:

据统计,2016年,在中国生产的单车镁合金用量只有7.3kg,与2030年单车镁合金用量目标45kg还有巨大差距,镁合金在未来汽车轻量化应用市场广阔,潜力无限。

镁合金性能及优点

密度低:压铸镁合金的密度仅为铝合金的 2/3,钢铁的 1/4,比强度和比刚度均优于钢和铝合金,远高于工程塑料,因此压铸镁合金是一种优良的在许多应用领域内可与上述材料竞争的轻质结构材料。

吸振性好:有利于减振和降噪,例如在35MPa的应力水平下,镁合金AZ91D的衰减系数为25%,铝合金A380仅为1%。在100MP应力水平下,镁合金AZ91D、AM60、AS41分别为53%、72%和70%,铝合金A380则仅为4%。

尺寸稳定性高:使镁合金压铸件因环境温度和时间变化所造成的尺寸不稳定减小。

热导率高:镁合金热导率(60——70W/m-1 K-1),仅次于铝合金(约100——70W m-1 K-1),故热扩散性良好。

无磁性,可用于电磁屏蔽。

耐磨性好:镁合金还具有良好的阻尼系数,减振量大于铝合金和铸铁,用于壳体可以降低噪声,用于座椅、轮毂可以减少振动,提高了汽车的安全性和舒适性。镁合金重量轻、吸震性能强、铸造性能好,自动化生产能力和模具寿命高、尺寸稳定,作为最轻的工程材料,镁合金不仅是最适合铸造汽车零部件的材料,也是最有效的汽车轻量化材料。

镁合金压铸件行业现状

汽车轻量化发展,使镁铝等轻合金铸件的需求量逐年增加。自1990年以来,汽车用镁正以年均20%的增长速度迅速发展,镁合金已成为汽车材料技术发展的一个重要领域。压铸镁合金材料以其可循环利用和少无切屑工艺的先进性,特别适合循环经济和节能低碳及清洁生产要求,在汽车向轻量化发展的进程中占主导地位。各大汽车零部件制造商积极把握发展时机,纷纷投入到镁合金汽车压铸件的生产研发中来。

据《中国镁合金汽车压铸件行业分析报告》数据显示,2015 年,中国镁合金汽车压铸件行业需求量达到 14.9 万吨,同比增长23.12%。目前,国内外各汽车企业正致力于研究占车重比例大的车身 ( 约30%)、发动机 ( 约 18%)、传动系统 ( 约15%)、行走系统 ( 约 16%)、车轮 ( 约5%) 等钢或铝零部件的镁合金化。结合我国生产的单车镁合金使用量来看,到2022 年市场容量将达 66 万吨,年均复合增长率将达到 23.5%。

全球汽车单车用镁量较低,汽车用镁合金需求扩张潜力强劲。一直以来,高强度钢、铝合金、工程塑料等轻量化材料广泛应用于汽车及汽车零部件制造的各个方面,而镁合金鉴于种种原因没有得到大力推广和使用,镁合金目前主要应用在仪表盘支架,转向支架,发动机罩盖、方向盘、座椅支架、车内门板、变速器外壳等方面。目前,北美地区每辆汽车使用镁合金3.8kg,日本为9.3kg,欧洲PASSAT和Audi A4上每辆车使用镁合金达到14kg,而国产汽车每辆用量平均仅1.5kg。

镁合金汽车轻量化中应用

(1)车身系统

车顶框架:镁合金在车身应用中受限,但是也得到了整车厂的应用。通用汽车在1997年引进C-5 Corvette时,使用了整片镁合金压铸的车顶框架,此外,镁合金也被应用在凯迪拉克XLR敞篷车的可伸缩硬顶敞篷车顶和顶部框架。

车门:镁合金作为车门内板材料具有轻量化的优势,一般选择抗拉强度≥220MPa,延伸率≥10%的镁合金。连接方面,由于镁合金易腐蚀,一般不焊接,而是采用螺栓连接或胶接。2017年宜安科技和通用汽车研发的超薄超轻的镁合金车门内板正成为汽车行业轻量化发展的先锋。该设计获得2017 国际镁业协会(IMA)优秀奖。镁合金产品在同样保证车辆的所需性能的前提下,因其密度是所有轻合金当中是最低的(约 1.7g/cm3),较其他合金具有非常诱人的减重优势,且同时具备充分的可循环利用和充足的可用性,对减少CO2的排放产生巨大的作用。

超薄超轻镁合金车门内板

减震塔:镁合金在减震塔中的应用还较少,但国内相关的研发工作已不断开展。镁合金材料一般选用AZ91D、AM60等,成型工艺多采用压铸成型,如真空压铸。东风技术中心团队、上海交大彭立明团队等开发的镁合金压铸减震塔于2018年8月首次试模成功。研究者采用一体化成型技术,实现减震塔由原来的8个零件集成为1个,减重率超过32%。概况来说,减震塔虽然能实现一定程度的轻量化,但是涉及的技术和评价内容较多。主要应用前景在中高端新能源汽车上,如未来ES8等。如果低压铸造技术有所突破,市场应用有一定前景。

镁合金一体成型减震塔

(2)内外饰系统

座椅骨架:镁合金在座椅上应用始于 1990 年代的德国,主要是奔驰公司在 SL Roadster 中使用了镁压铸生产的带有三点安全带的座椅结构。现在采用镁合金的座椅结构最薄可以达到2mm,大大减轻了重量。

Alfa Alfa Romeo156采用镁合金前排座椅骨架,靠背1.0kg、坐垫1.2kg,与原结构钢制骨架相比,减重2.8kg。戴姆勒·克莱斯勒500 SEL Roadster采用镁合金压铸座椅靠背和座框。Hyundai Genesis coupe座椅也采用了镁合金骨架。

典型镁合金前排座椅

后排座椅功能相对较少,结构简单,采用镁合金可有效减轻重量。后排座椅多数采用压铸镁合金,可实现一体化成形;同时也有镁合金挤压管件作为后排座椅骨架的研究。

克莱斯勒DCX Minivan镁合金后排座椅

(40%靠背1.03 kg、60%靠背1.32 kg)

新能源车和低速电动车方面,则重点开发更具轻量化优势的薄壁化座椅骨架。同时,除了靠背、坐盆、滑轨等主要骨架,座椅的支撑也可采用镁合金制造。以挤压镁合金替代传统钢制框架作为座椅的支撑件,既可以满足座椅的高度提升需求,零部件减重可达51%,同时也可提升座椅的模态,舒适性也相应提升。

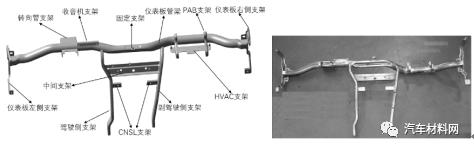

仪表板骨架 :目前国外奔驰、宝马、捷豹、福特、沃尔沃等车企合计至少有20款以上车型正在采用镁合金压铸仪表板横梁,镁合金材料牌号主要有MgAl6Mn、MgAl5Mn、AM60B、AM60等。国内,奇瑞的高端车瑞麒G6已批量使用镁合金仪表板骨架,材料牌号为AM60B,单件轻量化在55%以上。此外,吉利GS1.8 comfort、荣威550、SAIC W261/550等车型也使用了镁合金仪表板骨架。

上汽研制的一款镁合金仪表板横梁采用了镁合金挤压管材经弯曲工艺获得。CCB主管梁与各种支架采用MIG(氩弧保护焊)进行连接,其中,CCB管还采用微弧氧化表面处理方式进行防腐。该挤压镁合金仪表板横梁的质量为1.957 kg,相对于普通钢板拼焊的钢铁仪表板减重幅度达60%。

上汽挤压镁合金仪表板横梁

镁合金方向盘骨架:材料方面,AM60、AM50A合金均有采用。工艺方面,压铸成型是目前研究较多的方法。此外,还出现了注射成形新技术。奇瑞AM50A镁合金方向盘骨架采用冷室压铸,实现减重25%以上。东风日产、神龙公司乘用车的镁合金方向盘本体重量仅在876.5g。

(3)底盘

副车架:镁合金副车架的优势:① 质轻、耐腐蚀、抗拉强度高;② 能够隔绝路面震动,提高行车的稳定性;③ 是实现汽车底盘结构件轻量化设计的最有效方式;④ 总成部件安装方便,降低了装配成本;⑤ 可生产出结构复杂的零件,满足副车架各个部位不同性能的要求。⑥ 相比传统钢板冲焊成形副车架,在降低重量的同时,减少了零件数量、焊接和组装工序,提高了零件生产效率。克尔维特(Corvette)前副车架也采用了镁合金材料,重量为10Kg。

克尔维特(Corvette)镁合金前副车架

车轮:当前,铸造或锻造镁合金车轮已被用于许多高价位的赛车或高性能跑车。然而,相对较高的成本和镁合金车轮潜在的腐蚀问题阻止其在大批量生产车辆上的应用。2014年林州市鼎鑫镁业科技有限公司解决了镁合金锻造、表面处理等难题。目前采用锻造正反挤压一次超塑性成型工艺,该工艺为国际首创,拥有全部自主知识产权,其锻压成型工序只要采用1台模锻压机,通过正反挤压一次成型工艺,原材料利用率高,材料成本低;工序少,设备投资省,生产成本低,为产业化生产提供了前提和保证。重量是铸造轮毂的二分之一,性能优于传统工艺所生产的产品;价格仅是锻造铝合金轮毂的二分之一。

鼎鑫镁业单片式锻造正反挤压一次超塑性成型工艺镁合金车轮

未来,轻量化、低成本的镁合金底盘部件,如轮毂、发动机悬架以及控制臂等零部件的生产将依赖镁合金铸造工艺的大力提高,已经在铝合金轮毂和底盘部件上开发的各种铸造工艺经过改造后可以成功适用于镁合金。此外,低成本、耐腐蚀图层和新的具有抗疲劳和高冲击强度的镁合金开发也都将加速镁合金在底盘上的应用。

(4)动力总成

动力总成的大部分铸造件如发动机缸体、汽缸盖、传动箱、油底壳等是由铝合金制成。目前,北美生产的皮卡和SUV已经镁合金变速器,大众和奥迪的镁合金手动变速器也在欧洲和中国大批量生产。当前,通过对镁强化的发动机原型进行的测功仪试验已经取得了有效的进展,这就意味着未来在动力系统中会有更多镁合金得到应用。美国汽车材料联盟镁动力系统铸件项目 (MPCC) 的目标是使镁合金能够完全替代 V block en-gine 发动机中的主要铝合金部件。该项目中气缸缸体成功实现了减重 25%(全部铝铸件的 29% 被替换为镁铸件)。

镁合金在应用中的挑战

耐腐蚀性差、成本和废品率高是镁合金普及“拦路虎”。镁合金制造汽车零部件确实存在压铸成本高、废品率高、存在安全生产隐患等问题。中国汽车工业协会顾问杜芳慈说,镁是一种很活泼的元素,耐腐蚀性很差,我国在镁合金零部件抗腐蚀性方面的技术能力要差一些。另外镁在加工过程中,容易发生燃烧和爆炸,存在安全生产问题。生产现场需要严格的管理来保证安全生产。

近年来,涌现出在镁合金安全生产管理表现杰出的生产厂家,比如,上海镁镁合金压铸有限公司、万丰镁瑞丁新材料有限公司等制造厂家。如果有政策性的鼓励和严格的整车重量要求,镁合金的推广应用将得到长足发展。

随着城市化进程的加快,能源变得越来越短缺、环境污染越来越严重,节能减排成为关乎国计民生的重要事件。无论是传统汽车,还是新兴的新能源汽车都十分注重车身轻量化设计,以达到节能环保的目的。

汽车用镁合金蓬勃崛起,同时镁合金压铸工艺日渐成熟,应用范围不断扩大,大型镁合金压铸汽车零部件将推动汽车轻量化的进程。

未来,镁合金电池结构件、镁汽车轮毂以及仪表盘背板等汽车轻量化材料有望放量。

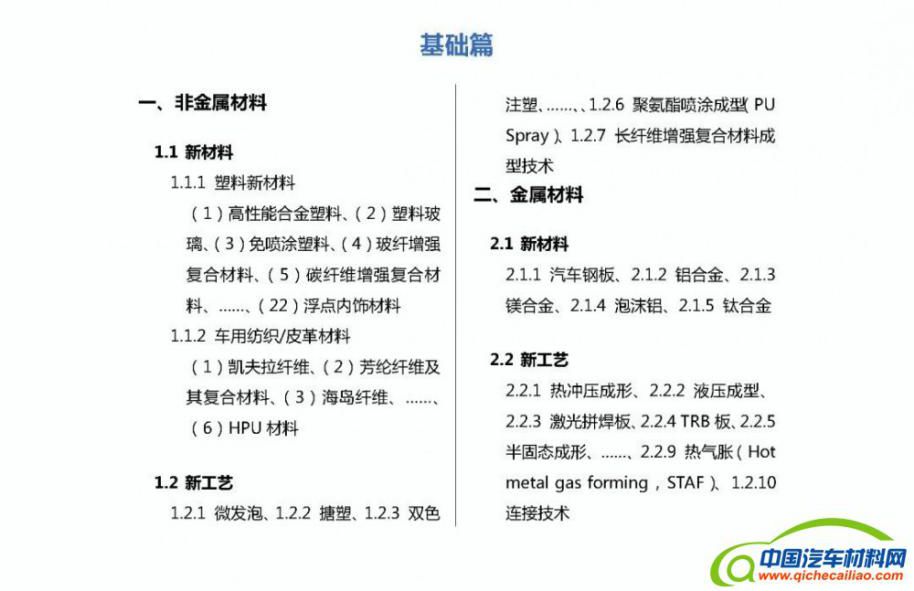

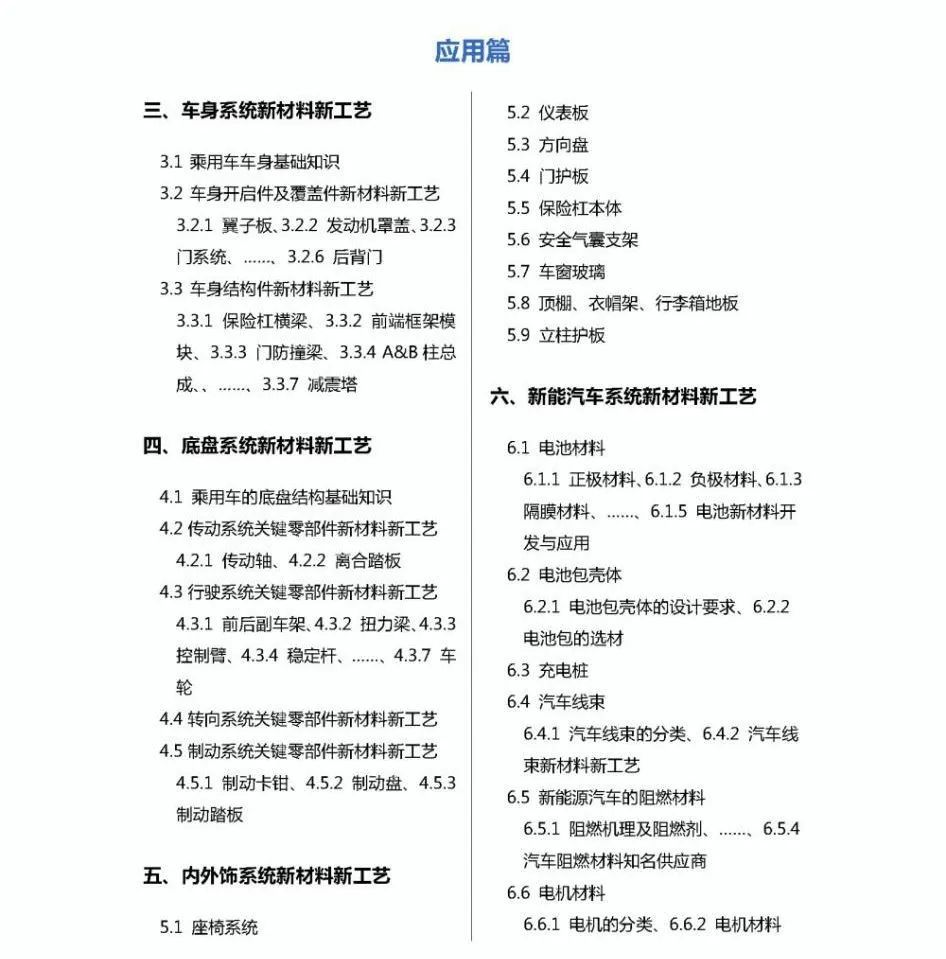

《汽车新材料新工艺应用技术手册》内容涵盖:图片图片(总页数约600页)

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8107

腐蚀与“海上丝绸之路”

点击数:6456