本文针对 COMSOL 软件的复合材料模块进行了详细的介绍,首先指出了什么是复合材料;以及复合材料的类型、优势和面临的挑战;我们如何对多层材料进行建模,建模过程中选择什么样的物理场接口、材料和后处理工具(数据集、切面图等)。

本文还结合很多经典案例对复合结构进行了失效分析和多物理场分析,失效分析包括层合板理论的第一层失效、屈曲和分层等。

如果在阅读的过程中有任何的疑问和建议,欢迎在下方评论区留言~~ 期待您的点赞和分享!

复合材料模块是 COMSOL 软件的附加模块,内置专用于研究多层复合结构的特征和功能。常见的层状复合材料有纤维增强塑料、层合板和夹心板。

什么是复合材料?

复合材料是指由至少两种组分组合而成的异质材料。复合材料的种类繁多,其中层状复合材料比较常见,广泛应用于飞机、航天器、风力发电机、汽车、船舶、建筑物和安全设备等领域。

复合材料比传统材料更加坚固、轻盈,因此在很多领域都有潜在应用。例如,一些行业正在开发智能复合材料,这些材料可能具有传感、驱动、计算、通信以及其他功能。但是,在使用这些材料设计复合结构之前,工程师必须充分了解它们的行为特性。

复合材料的类型

复合材料的分类方法有许多种,其中一种方法是根据组分的类型(即基质和增强材料)进行分类。根据基质材料的类型,可以将复合材料分为以下几类:

聚合物基复合材料(PMC)

金属基复合材料(MMC)

陶瓷基复合材料(CMC)

碳和石墨基复合材料(CGMC)

根据增强材料的形状,可以将复合材料分为纤维、晶须和微粒。

纤维、晶须和微粒复合材料。

使用复合材料的优势和面临的挑战

与传统金属材料相比,复合材料具有许多优点:

高强度重量比

高抗疲劳性和抗腐蚀性

增强的摩擦和磨损性

低导热系数和低热膨胀系数

能够调整材料属性以满足设计要求

由于复合材料是人造材料,因此使用这些材料还面临一些挑战。例如原材料和制造成本高,难以重复使用和处置,组件连接性差以及各种类型的失效模式等。此外,复合材料还包括各向异性材料,因此难以分析。

应用领域

由于具有以上优点,复合材料广泛应用在以下行业领域:

飞机(例如,机翼和机身)

防御(例如,坦克和潜艇)

风力发电机(例如,叶片)

建筑物和构造(例如,门、面板、框架和桥梁)

化学工程(例如,压力容器、储罐、管道和反应堆)

汽车和运输工具(例如,自行车和汽车零部件)

海洋和铁路运输(例如,船体和铁路部件)

消费品和体育用品(例如,网球拍和高尔夫球杆)

电子产品(例如,配电支柱和接线盒)

骨科辅助工具

安全设备

纤维增强塑料

目前,纤维增强塑料(fiber-reinforced plastics,FRP)是一种广为流行的复合材料。这些材料通常由充当主要负载成分的纤维和支撑并转移负载的周围基质(或树脂)组成。纤维以指定的方向排列在材料的每一层(或薄层)。许多这样的薄片堆叠在一起可以形成用于构建结构部件的层压复合材料。工业用纤维通常由碳、玻璃、芳纶或玄武岩制成。根据纤维材料的类型,目前业界最常用的两种纤维增强塑料是碳纤维增强塑料(carbon-fiber-reinforced plastics,CFRP)和玻璃纤维增强塑料(glass-fiber-reinforced plastics,GFRP),也称为纤维玻璃。

层合板的类型

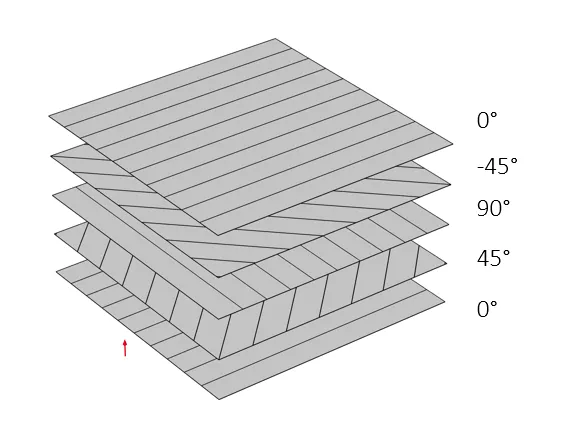

复合层压材料是指由两个或多个单向层/板层/薄片按照指定的方式,以统一或变化的纤维取向堆叠而成。薄片可以由相同或不同的材料制成,并且可以具有各自的厚度。堆叠序列是由相对于层坐标系第一个轴的每层纤维的取向定义的。

反对称均衡层合板的堆叠序列(0/45/90/45/0)。

根据堆叠顺序,复合材料层合板可以分为以下几类:

斜角层合板(例如45/30/-45 /-30)

交叉层合板(例如0/90/0/90)

平衡层合板(例如0/45/90 / -45)

对称层合板(例如45/30/30/45)

反对称层合板(例如45/30/-30/-45)

由于纤维、板层和层合板的几何比例完全不同,分析复合材料层合板可能会面临很多困难。因此我们要在微观力学和宏观力学——两个水平或尺度上执行完整的分析。

微观力学(纤维-基体建模)

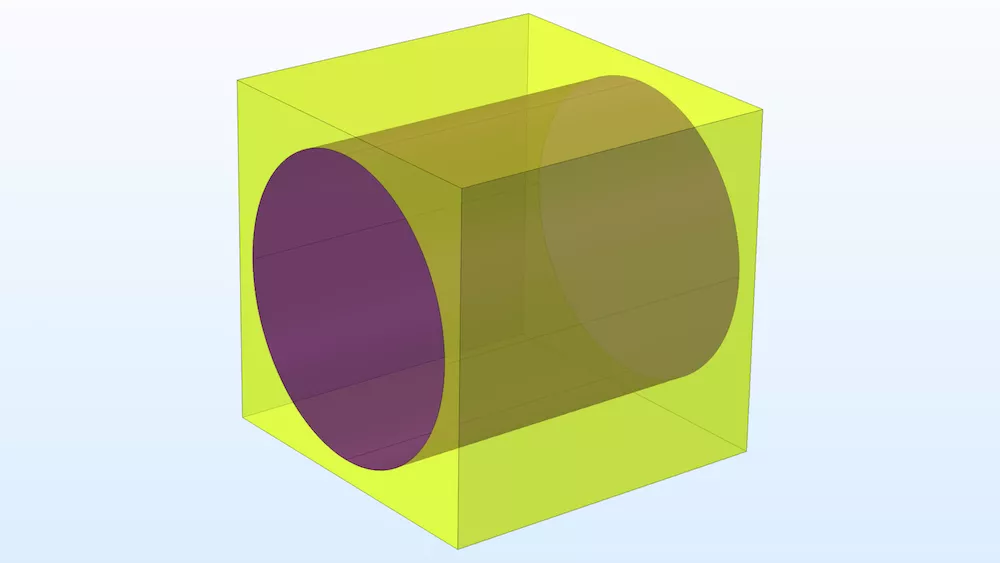

微观力学分析包括模拟单个薄层或纤维被基体包围的一个典型单元晶格。此步骤的目的是计算薄层的均质材料属性。

具有 60% 纤维体积分数的纤维复合材料层的代表性晶格。

晶格周期

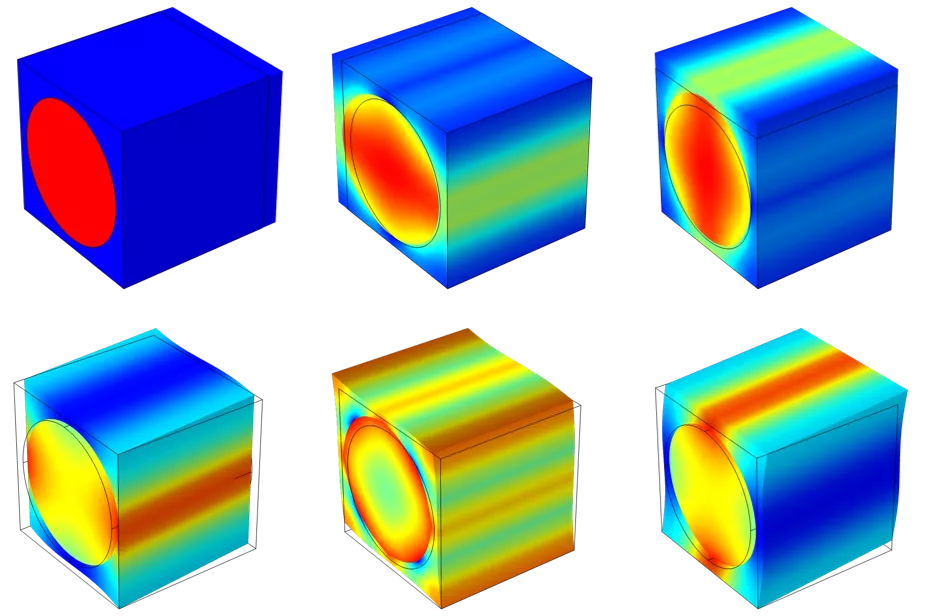

在 COMSOL Multiphysics 中,我们使用固体力学 接口的单元周期性 节点执行微力学分析。它需要具有纤维和基质及其材料属性的晶胞的三维实体几何。该功能基于代表性体积元素(representative volume element,RVE)技术,对 6 种载荷工况进行了分析,并创建了均质材料的材料数据。了解更多信息,请参见复合材料气瓶的细观力学和应力分析。

6 种不同工况下晶胞变形的 Von Mises 应力分布。

宏观力学(层压建模)

下列步骤用于模拟具有许多层的层合板。将由微力学分析计算得出的薄层均质材料特性作为输入,计算层合板在各种载荷条件下的响应。

为了模拟复合材料的层合板,需要指定以下属性:

层数

每层的均质材料特性

主要材料方向的定向

每层厚度

堆叠顺序

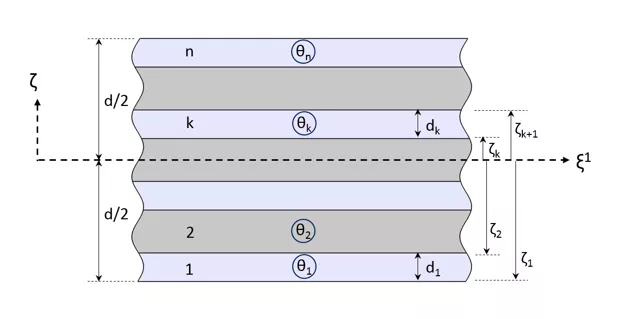

复合层合板的横截面,显示了每层的厚度和纤维取向。

在 COMSOL Multiphysics 中对多层材料进行建模

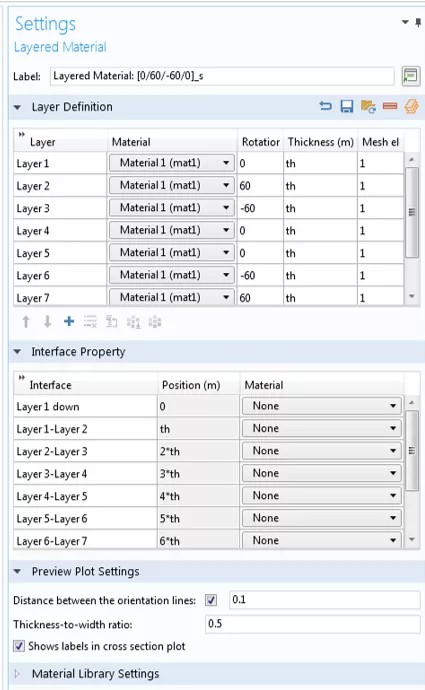

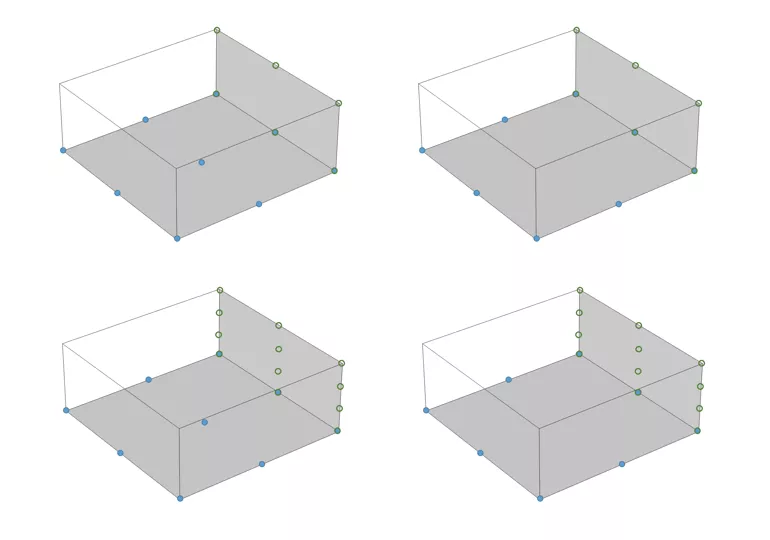

为了在复合材料模块中定义上文讨论的层合板特性,我们使用了多层材料节点。在此节点中,可以添加所需的层数,可以直接在表格中输入或从文本文件中加载输入。指定输入后,就可以预览层合板的横截面和堆叠顺序。多层材料 节点可以自定义层材料,自定义的层材料可以保存在材料库中方便后续使用。

多层材料节点示例。

一旦使用多层材料节点定义了层合板,就可以通过多层材料链接或多层材料堆叠节点将其连接到几何边界;同时,还定义了层合板坐标系以及几何表面相对于层压板的位置。层合板坐标系还可用于定义堆叠顺序并创建多层局部坐标系。

层合板理论

上文中,我们已经定义了层合板并将其附加到几何边界。接下来,我们介绍一下层合板理论。通常,我们会使用下列其中一种理论分析层压复合壳:

等效单层(ESL)理论

经典层合板理论(CLPT)

一阶剪切变形层合板理论(FSDT)

高阶剪切变形层合板理论

三维弹性理论

三维弹性理论

分层理论

多种模型方法

在 COMSOL Multiphysics 中,我们使用 ESL-FSDT 和分层理论。

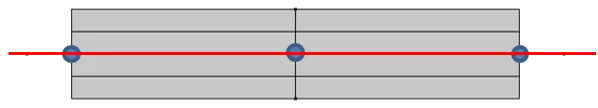

等效单层理论(ESL-FSDT)

在等效单层理论中,计算整个层合板的均质材料特性,仅在中面求解方程。该理论具有在三维网格边界上三个位移和三个旋转自由度(DOF)的类似壳的公式。该理论适用于从薄至中等厚度的层合板,可用于发现整体响应,例如总变形量、特征频率、临界屈曲载荷和面内应力。与分层理论相比,等效单层理论的计算成本较低。但是,对于较厚的层合板,需要剪切校正因子。

等效单层理论(ESL-FSDT)中的自由度节点。

分层理论

在这个理论中,方程也在厚度方向上求解。因此,它可用于非常厚的层合板,包括分层区域。该理论具有像固体一样的形式,其中自由度以三个位移的形式分布在厚度方向上。该理论适用于中等厚度到较厚的层合板,可用于预测正确的层间应力和分层并进行详细的损伤分析。与等效单层理论相反,它支持非线性材料模型,并且不需要剪切校正因子。

分层理论中的自由度节点。

从公式的角度来看,分层理论与三维弹性理论非常相似。但是,与后一种理论相比,它具有以下优点:

层合板坐标系和层局部坐标系容易定义

面内和面外形函数可以具有不同的阶次

无需构建具有许多薄层的三维几何

面内有限元网格剖分独立于面外网格剖分

分层和界面数据易于处理

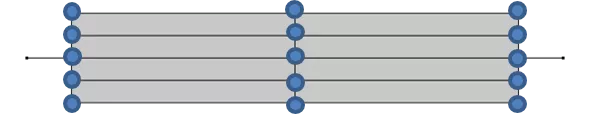

选择适当的层合板理论

基于以上描述,可以选择合适的层合板理论。一个简单的经验法则是根据层合板的长宽比选择层合板理论,层合板的长宽比是指层合板的长度与厚度之比。

基于层合板长宽比的两种层合板理论的有效范围对比。

复合材料的物理场接口

在 COMSOL Multiphysics 中,可以通过 多层 接口使用分层理论,也可以通过壳 接口中的多层线弹性材料 使用等效单层理论对复合材料层合板进行分析。下面,我们来介绍多层壳 和壳 接口的一些显著特征。

混合形函数离散

多层壳 接口允许在基底表面和厚度方向上具有不同形函数阶次。四个可用的混合形状单元如下:

二次-线性拉格朗日单元

二次-线性巧凑边点单元

二次-三次拉格朗日单元

二次-三次巧凑边点单元

使用二次线性形函数可以更快得到仿真结果,而使用二次-三次形函数则可以获得更加准确的全厚度结果。

多层壳 接口中的混合形函数离散单元。

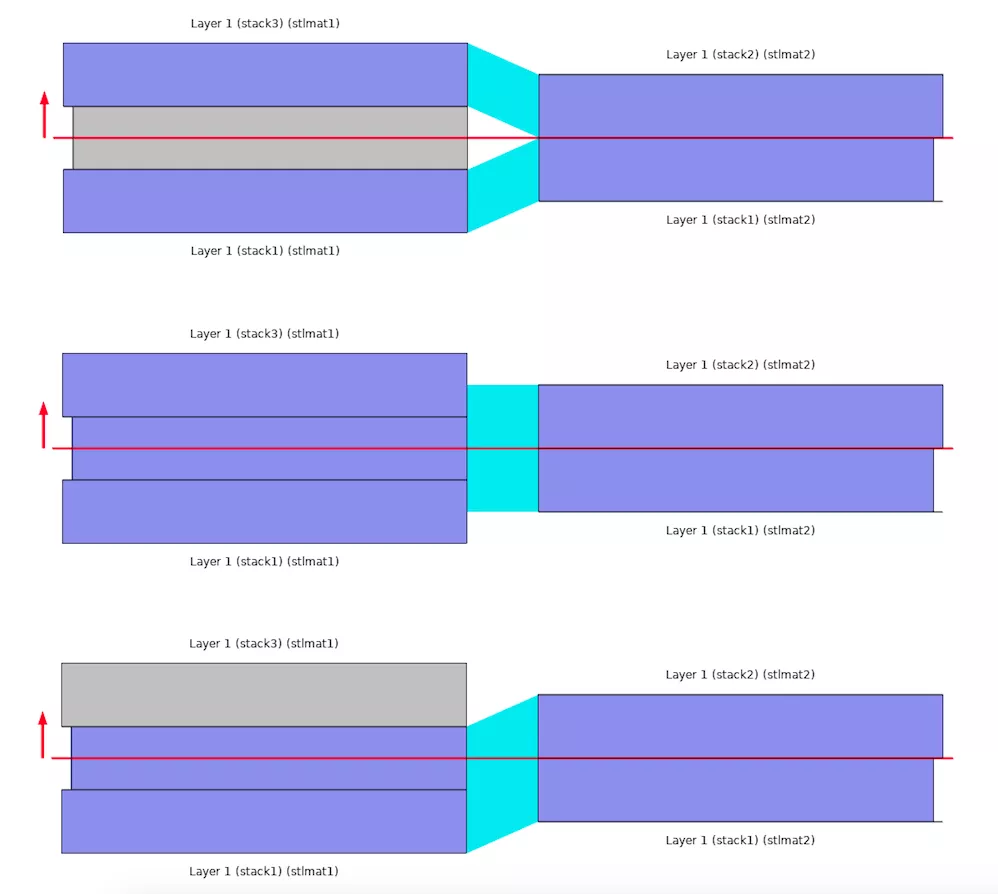

多层材料的连续性

多层壳 接口的连续性 节点允许我们将两个层板相邻连接。借助此功能,我们可以模拟层板陡变的情况。

使用不同的方法设置相邻的两个层合板。

非线性材料

在多层壳 接口中,我们可以在层合板部分或所有层中使用非线性材料模型(例如,黏弹性、蠕变和黏塑性材料)。

A,B,D 矩阵计算

可以使用壳 接口中的多层线弹性材料 节点来计算标准刚度和柔性矩阵。可用的四个刚度矩阵为:

拉伸刚度矩阵(A)

弯曲拉伸刚度矩阵(B)

抗弯刚度矩阵(D)

剪切刚度矩阵(As)

有关矩阵计算的详细信息,可以查看 COMSOL 案例库中的 层压复合壳的材料特性案例模型。

复合材料模拟的后处理工具

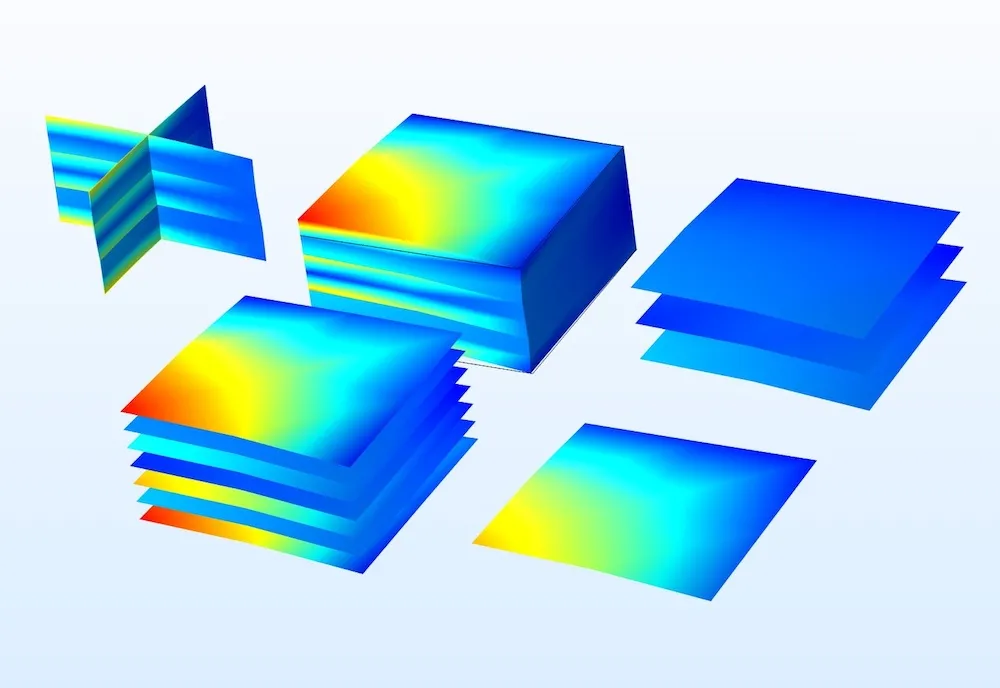

多层材料数据集

由于几何仅包含平面,因此多层材料数据集用于显示厚度有限的几何模拟结果。使用此数据集,我们可以在法线方向上增加或减少层合板的厚度,这对于薄层合板很有用。另外,我们还可以在三维中创建表面图、体图及切面图等。

使用多层材料数据集创建的各种图集。

多层材料切面图

对于复合层合板,使用多层材料切面 图制作切面图,具有更大的自由度。下面是一些包含创建切面的有用实例:

通过一个(或几个)层

通过多个(或全部)层(请注意,我们无需将切片沿厚度方向放置)

在层中的某个位置,而不在中面

使用多层材料切片图创建的几何,层合板的每一层中间的 Von Mises 应力。

厚度分布图

该图用于确定不同量在层合板厚度上的变化。我们可以选择边界上的一个或几个几何点,也可以选择创建截点的数据集,也可以直接输入点坐标。

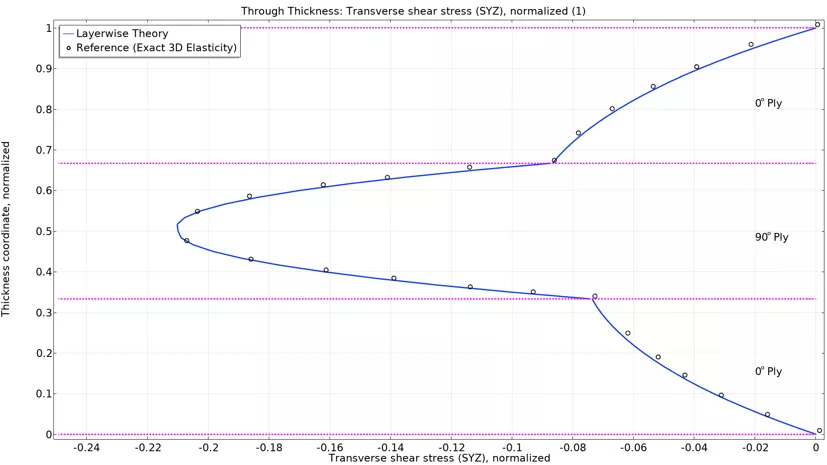

层合板中某点处沿厚度变化的横向剪切应力。

复合结构的失效分析

第一层失效

两种层合板理论都可以进行第一层失效分析,我们可以使用线弹性材料节点下的安全性节点执行。该节点支持多种失效准则,例如Tsai-Wu,Tsai-Hill等。有关更多详细信息,请参考层压复合壳中的失效预测案例模型。

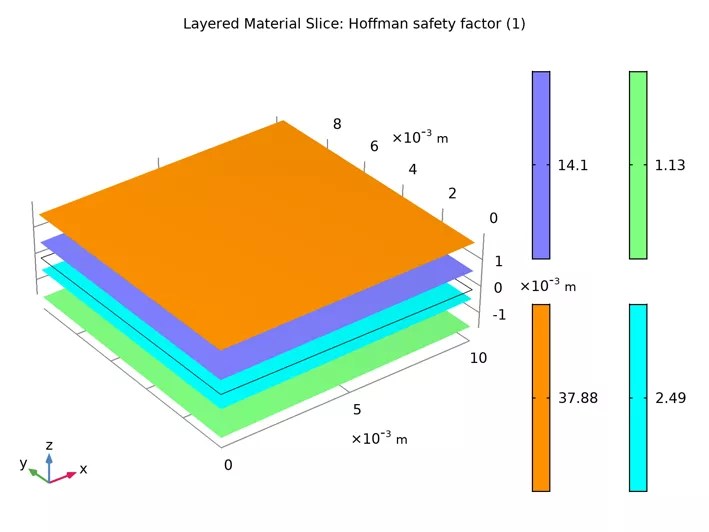

不同薄层合板中的 Hoffman 安全系数。

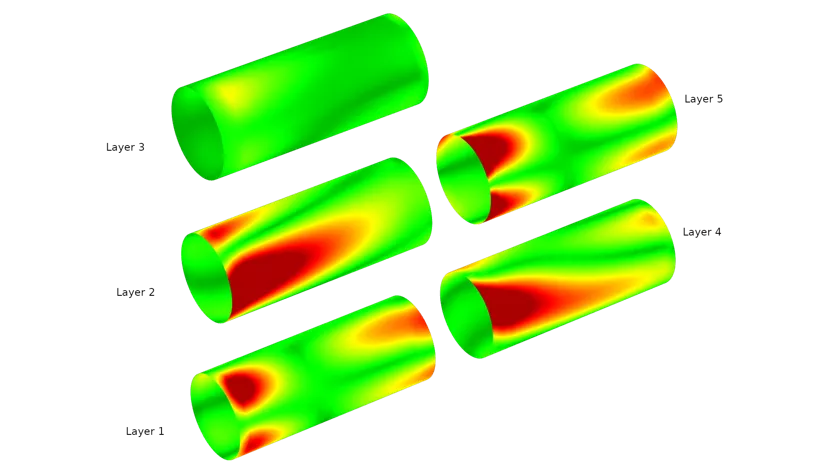

屈曲

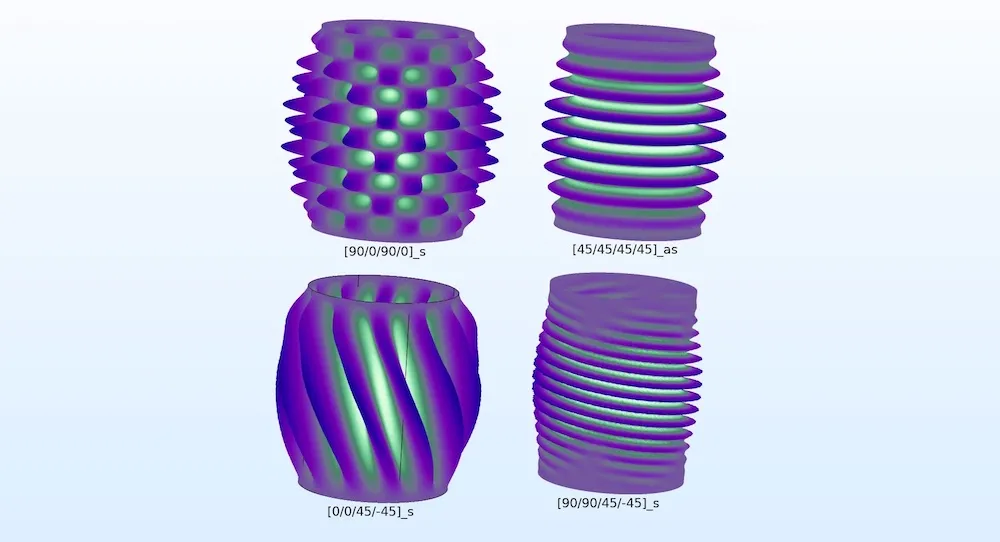

两种层压理论都可能发生线性屈曲。但是,与分层理论相比,等效单层理论在查找临界屈曲载荷因数方面更加有效。为了使临界屈曲载荷最大化,可优化铺层。有关更多详细信息,请参见复合材料气瓶的屈曲分析案例模型。

复合材料圆柱体屈曲示例。4 种不同的模式形状(菱形、轴对称形和两个螺旋形)对应于不同堆叠顺序。

分层

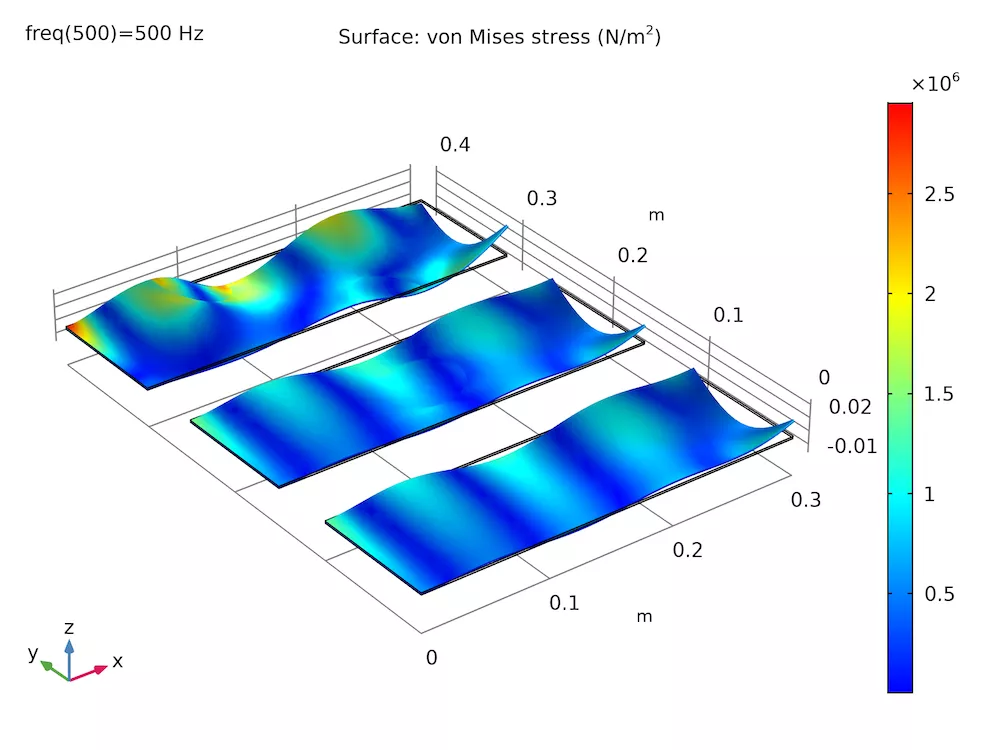

使用分层理论可以进行分层建模。弹性薄层,接口 节点用于模拟分层区域。了解更多详细信息,请查看复合材料层合板的强迫振动分析案例模型。

上:含或不含分层区域的复合层合板。下:承受 500 Hz 弯曲载荷的 Von Mises 应力分布。

复合材料层合板的多物理场分析

焦耳热和热膨胀

可以使用下列物理场接口模拟复合结构中的焦耳热和热膨胀:

电流,多层壳

壳传热

多层壳

使用以下多物理场耦合节点定义不同物理场之间的耦合:

电磁热,多层壳

热膨胀,多层壳

温度耦合

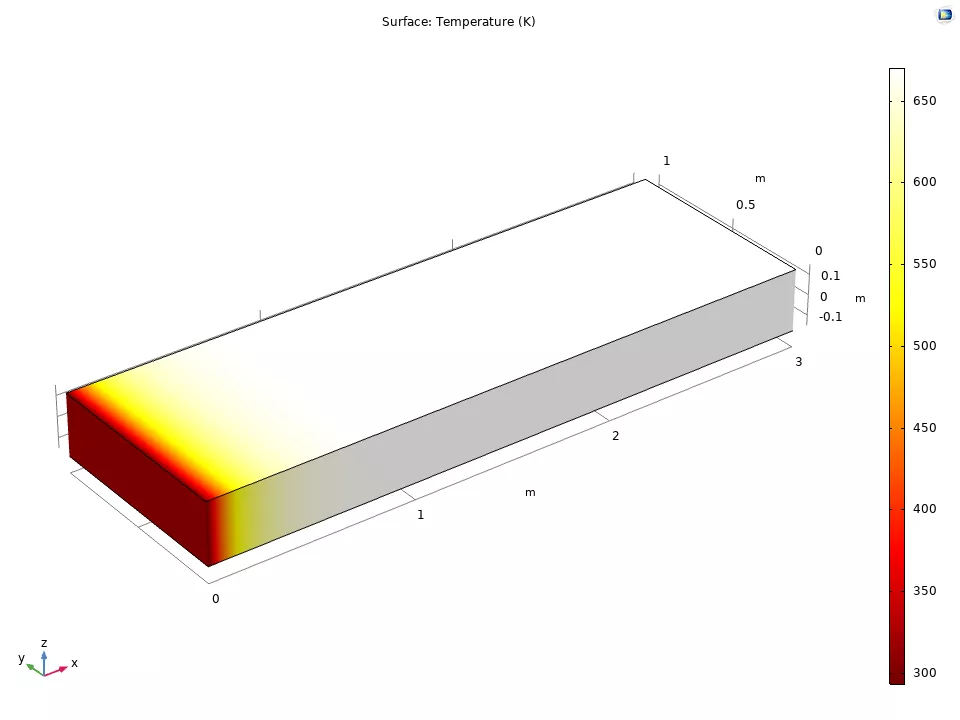

复合层合板中的焦耳加热和热膨胀示例。上:电位分布。中:温度分布。下:Von Mises 应力分布。

获取更多详细信息,请参考 层压复合壳的热膨胀案例模型。

声学-复合相互作用

可以使用以下物理场接口模拟声学-复合材料:

压力声学

壳>多层线弹性材料

声–结构边界 多物理场耦合节点用于定义两个物体之间的相互作用。

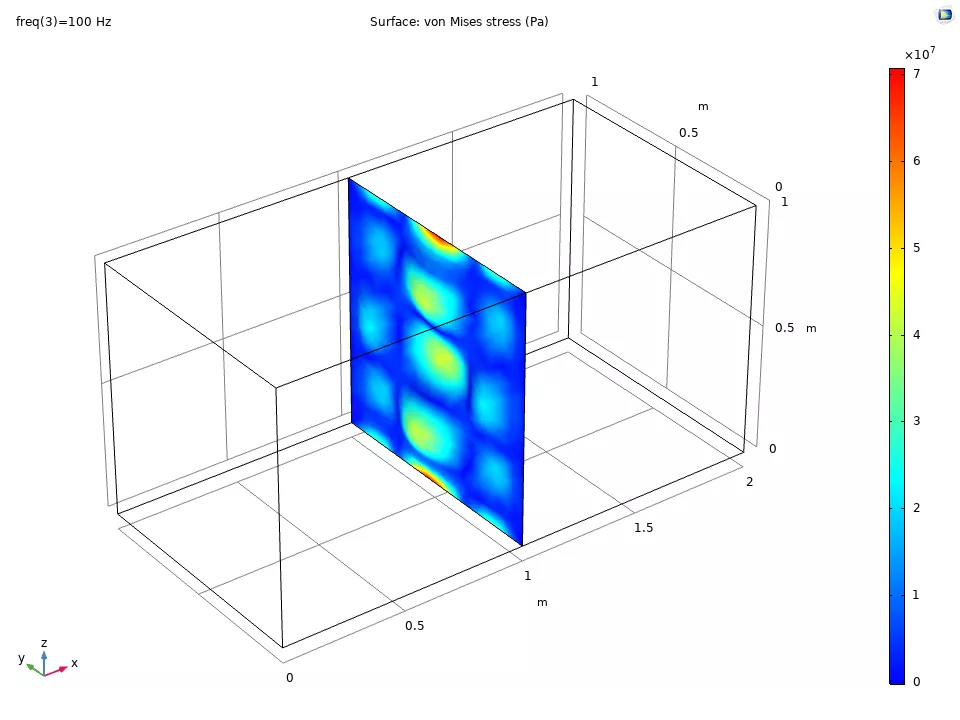

声学-复合相互作用示例。上:空气域周围的声压级。下:复合板上的 Von Mises 应力。

流体复合材料相互作用

可以使用以下物理接口模拟流体复合材料相互作用:

层流

壳>多层线弹性材料

流体-结构相互作用 多物理场耦合节点用于定义两个物体之间的相互作用。

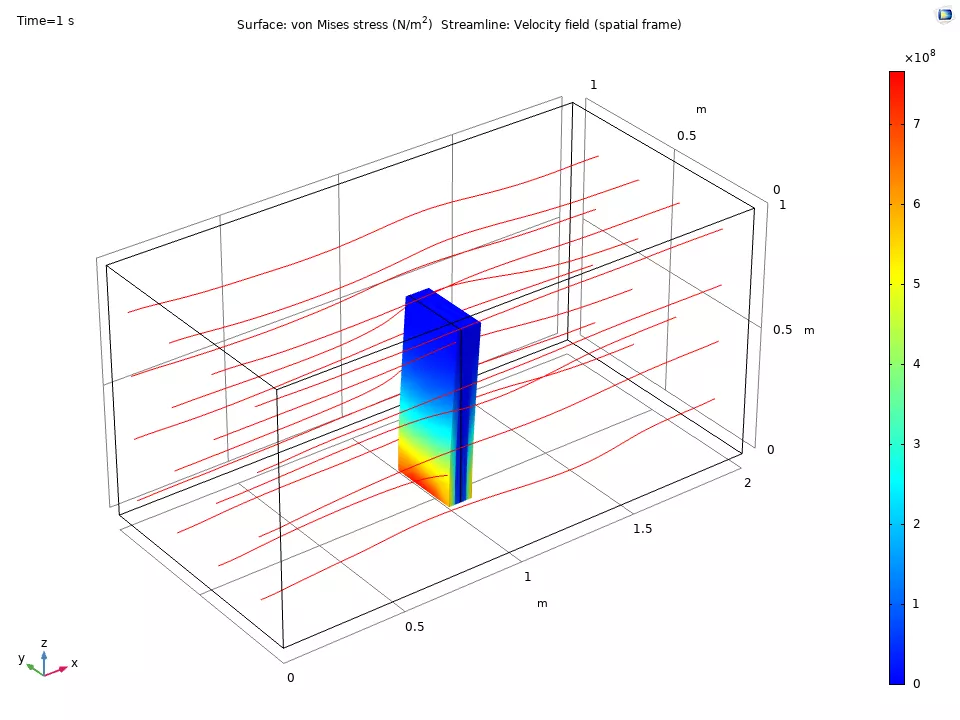

流体复合相互作用示例。上:流体流速大小。下:复合板上的 Von Mises 应力。

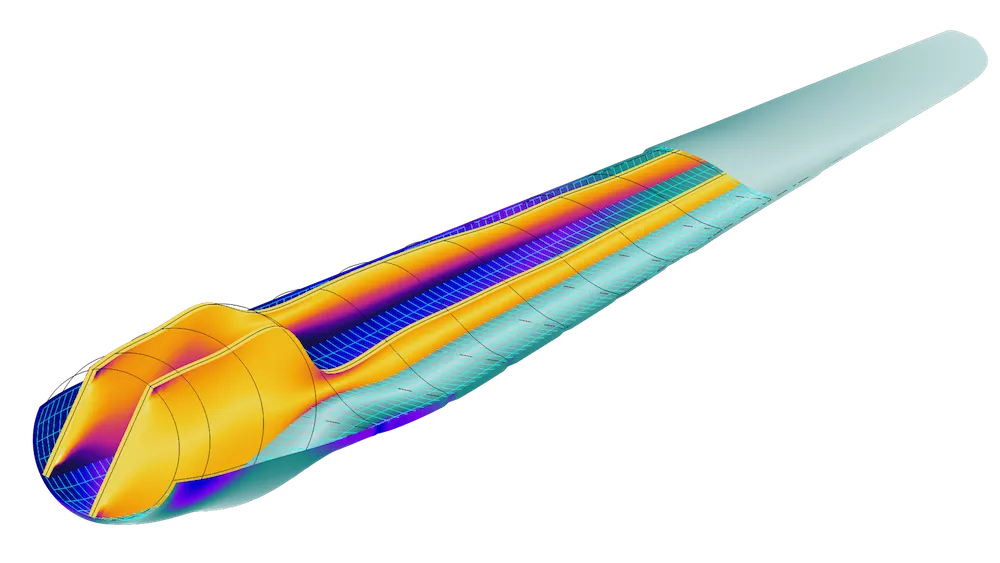

风力发电机复合材料叶片示例

使用上述功能,对风力发电机复合材料叶片进行建模。该叶片长61.5 m,有19个不同的几何形状截面,这些截面由机翼形状定义。建模的目的是为了分析在重力和离心力的作用下表面和翼梁中的应力分布,并计算叶片在不同速度下的固有频率和振型。

风力涡轮机复合材料叶片示例。叶片的表皮和翼梁中的 Von Mises 应力分布。

尝试自己模拟该示例,请参阅 COMSOL 案例库中的风力发电机复合材料叶片的应力和模态分析案例模型。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414