目前关于不锈钢的腐蚀性能研究已经较多。相比于均匀腐蚀而言,局部腐蚀以其发生的概率性和严重性使得不锈钢中局部腐蚀行为的研究变得越来越广泛。不锈钢中局部腐蚀形态主要为点蚀、晶间腐蚀等。点蚀即小孔腐蚀,是一种易发生于金属表面不均匀处并深入到金属内部甚至蚀穿金属的腐蚀形态,点蚀过程又分为4个阶段:点蚀诱发、亚稳态点蚀、稳态点蚀和点蚀扩展。晶间腐蚀即晶界和晶粒之间存在显着的不均匀性,而这种不均匀性将造成晶界区成为微阳极而经历严重的晶间腐蚀。不管是点蚀还是晶间腐蚀,其诱发都起因于不锈钢结构或成分上的不均匀性,尤其是不锈钢中贫Cr区的出现将会造成严重的局部腐蚀。

不锈钢的贫Cr区即不锈钢中Cr分布的不均匀性,这种不均匀性往往发生在富Cr夹杂物处或者晶界处,在其周围会形成一个贫Cr的边界层。该边界层虽然只有几十到几百纳米,但是一旦存在将诱发不锈钢局部腐蚀形核,并发生扩展导致严重的局部腐蚀,因此不锈钢中贫Cr区引起的局部腐蚀一直是备受关注的研究内容。根据贫Cr区存在的位置,可以将针对贫Cr区的研究分为两个方面:一个是夹杂物处存在的贫Cr区,另一个是晶内或者晶界处存在的贫Cr区。

1 不锈钢中的贫Cr区

1.1 夹杂物处贫Cr区

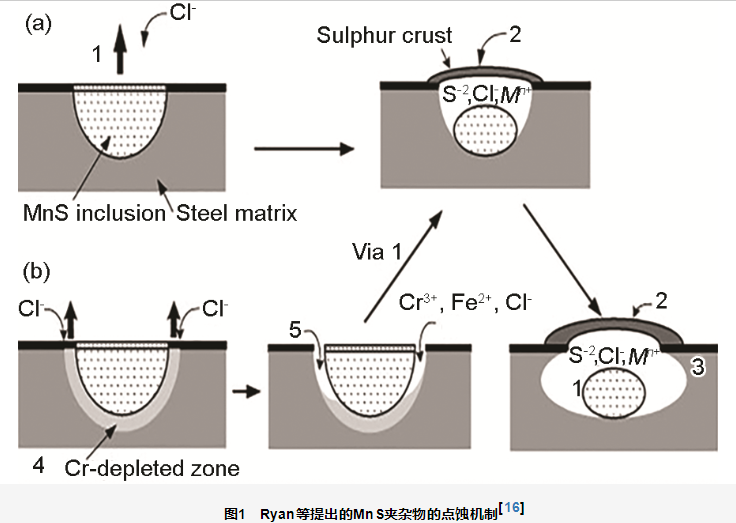

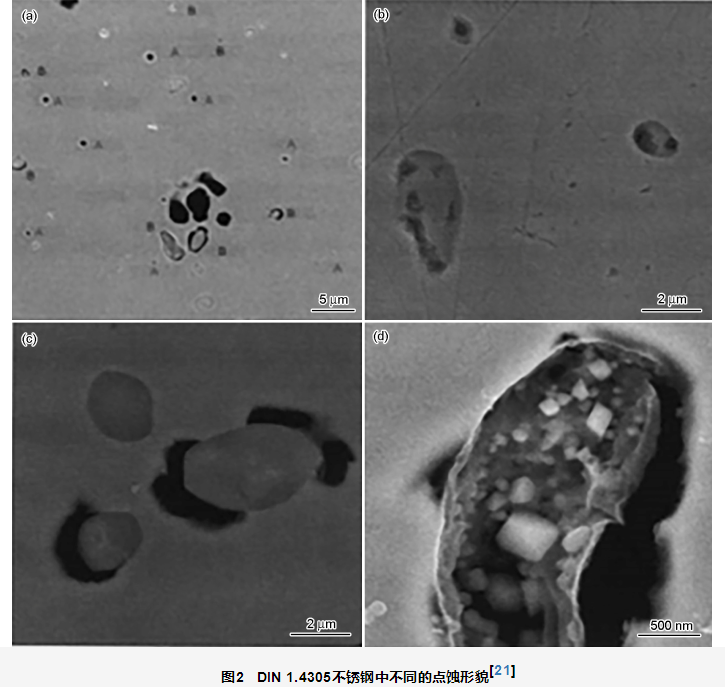

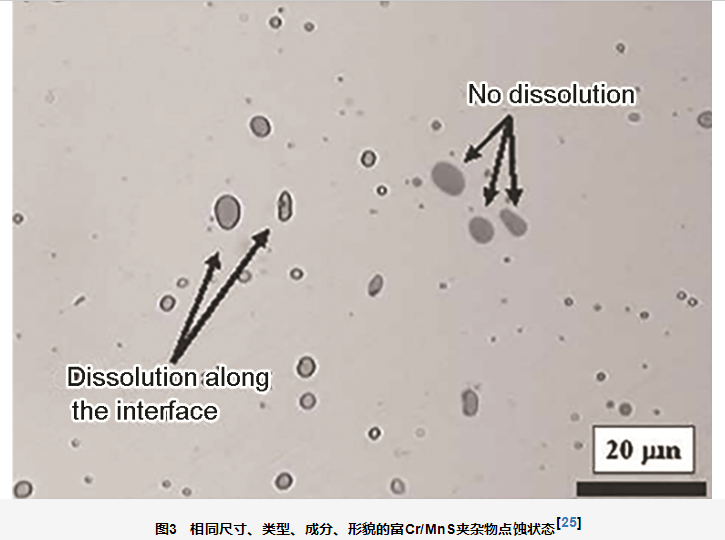

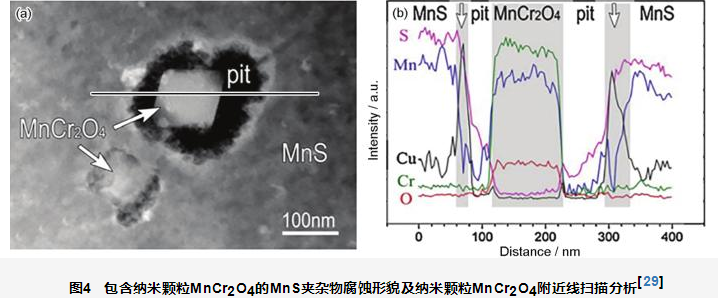

在针对不锈钢中夹杂物周围贫Cr区引起的点蚀行为研究中,硫化物夹杂尤其MnS夹杂物的贫Cr区研究最多。但是,研究的不锈钢种类却不固定,夹杂物处贫Cr区研究主要集中在单相不锈钢中。在研究初期,Williams和Zhu在304不锈钢中植入人工硫化物夹杂,热处理之后,钢中的Cr向硫化腔中扩散,造成夹杂物内Cr含量升高至36%~40% (质量分数),贫Cr区为2%Cr,钢基体的Cr甚至比夹杂物内的Cr含量还要低,因此发现了贫Cr区。这项研究表明,贫Cr区可能是在热处理过程中钢基体中的Cr扩散至夹杂物内造成的。随后,Ryan等的研究表明,在316F不锈钢中含Cr的MnS夹杂物周围存在贫Cr区,贫Cr区宽为500 nm,贫Cr区的出现会急剧增加MnS夹杂物的点蚀敏感性,MnS夹杂物诱发的点蚀机制如图1所示。Meng等采用和Ryan等相同的试样和技术手段检测贫Cr区,结果表明在含Cr的MnS夹杂物周围并没有检测到贫Cr区。Ryan等又做了相同的研究工作,并提出贫Cr区只存在于少数特定含Cr的MnS夹杂物周围。Meng等的研究结果丰富了硫化物夹杂的贫Cr区理论,硫化物夹杂周围形成贫Cr区具有随机性。文献从冶金角度分析来质疑含Cr的MnS夹杂物周围存在贫Cr区的可能性。他们认为,夹杂物中不含Cr也会诱发点蚀,因为不含Cr的夹杂物无法通过扩散使得夹杂物周围形成贫Cr区,所以贫Cr区的出现不是造成点蚀的先决条件。随后的研究表明,MnS夹杂物中含有5%Cr,在MnS夹杂物周围没有观察到贫Cr区的存在。Schmuki等研究DIN 1.4305不锈钢中MnS夹杂物的贫Cr行为时认为,夹杂物中Cr含量低于8%不会出现贫Cr区;且贫Cr区不存在时,也会发生MnS夹杂物周围的点蚀、MnS夹杂物内的点蚀以及MnS夹杂物内外混合点蚀,如图2所示。该项工作证明了贫Cr区不是MnS夹杂物发生点蚀的决定性原因。在不锈钢中,MnS夹杂物的Cr含量跟钢中的Mn含量及热处理方式有关。Krawiec等采用冷轧、热轧和锻造3种方式对AISI 303/1.4305不锈钢进行热处理从而获得MnS夹杂物中Cr含量不同的3种试样,通过电化学测试和检测分析显示3种热处理方式获得的MnS夹杂物中Cr含量都在30%~40%之间,且MnS夹杂物中Cr含量越高,越耐点蚀。但有一部分富Cr的MnS夹杂物点蚀电位极低,他们认为是贫Cr区造成的,相同尺寸、类型、成分、形貌富Cr的MnS夹杂物点蚀状态如图3所示。通过对比可见,MnS夹杂物中Cr含量对贫Cr区的产生有很大影响,Cr含量越高,贫Cr区出现的概率越大。为了找到贫Cr区,文献[26,27,28,29]采用和Ryan相同的316F不锈钢,沿着轧制方向切样,分析金属材料中MnS夹杂物和基体边界的性质,结果显示在边界没有贫Cr区,但在MnS夹杂物中观察到了氧化物纳米颗粒。图4为包含纳米颗粒MnCr2O4的MnS夹杂物的腐蚀形貌。这项研究虽未发现贫Cr区,但提出了一种全新的MnS夹杂物点蚀机理。

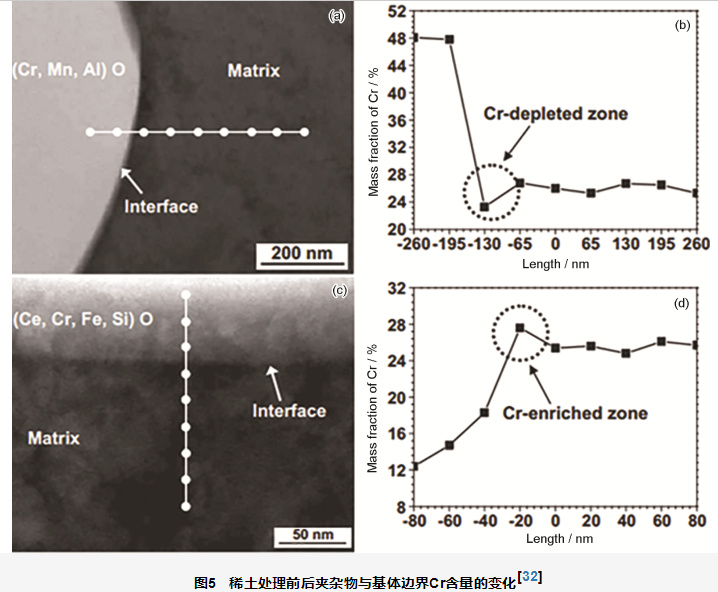

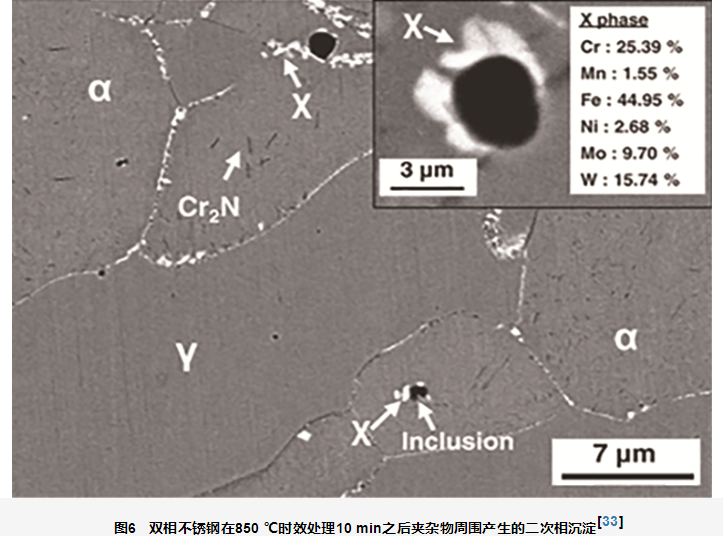

夹杂物的类型不同,点蚀形貌不同,贫Cr区的存在状态也有差别。Fujikawa等对19Cr-13Ni奥氏体不锈钢进行热处理,观察到当温度超过800 ℃时会形成Cr-Mn-O化合物,这种夹杂相周围形成了贫Cr区,因此氧化物夹杂物周围贫Cr区的形成最早也是通过Cr的扩散理论来解释的。最近兴起的研究是稀土处理不锈钢对夹杂物的演变以及贫Cr区产生的影响,这方面的研究主要集中在双相不锈钢。Jeon等通过添加适量稀土Ce对双相不锈钢进行处理,结果表明富Cr氧化物周围会存在贫Cr区,低Cr含量的Ce氧化物周围存在富Cr区,如图5所示。原存在的富Cr氧化物经过Ce处理后变成低Cr含量的Ce氧化物,这种夹杂物中Cr含量的变化跟硫化物中Cr含量的变化引起的贫Cr区规律相同。此外,对双相不锈钢进行不同条件的热处理后,夹杂物周围可能会产生二次相沉淀,而二次相也会诱发贫Cr区,继而引发严重的点蚀行为。值得注意的是,夹杂物和二次相沉淀,基体中Cr含量都不相同,夹杂物中Cr含量最高。图6显示的是时效处理后双相不锈钢中夹杂物周围产生的二次相沉淀。

1.2 晶界和晶内处贫Cr区

人们已经对双相不锈钢晶界和晶内贫Cr区的形成机制有比较成熟的认识。双相不锈钢经过时效处理在铁素体/铁素体晶界、铁素体/奥氏体晶界、铁素体晶内、甚至夹杂物周围都将产生有害的沉淀相或者二次相,而这些二次相以其内在脆性和结构上存在的贫Cr区和贫Mo,W区等原因造成力学特性和腐蚀抗力降低。Ramirez等指出双相不锈钢中存在的沉淀相Cr2N中Cr含量很高,由于这种不均匀性造成在其周围存在贫Cr区,继而使得沉淀相周围成为点蚀敏感性极高的区域,易造成点蚀出现。

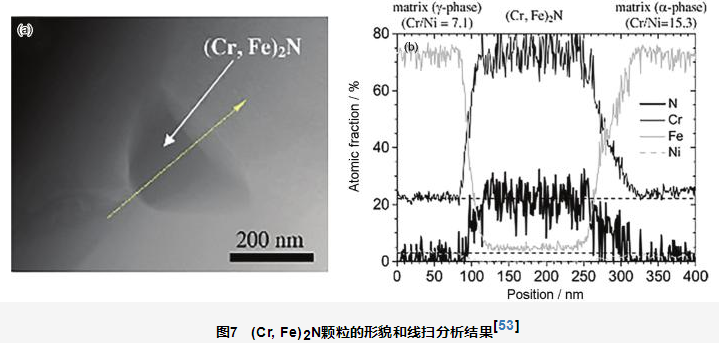

此后,大家达成的共识是Cr2N颗粒诱发的点蚀行为是在其周围存在贫Cr区造成的。但是,Erazmus-Vignal等研究UNS S32202双相不锈钢在900 ℃热处理后 (Cr,Fe)2N颗粒的腐蚀行为时认为,颗粒周围没有贫Cr区,如图7所示,但是也发生了点蚀。这一结论说明,不是所有的Cr2N颗粒点蚀都是由于贫Cr区造成的。在Jeon等研究的Cr2N颗粒中,Cr含量在80%以上从而产生贫Cr区;而Erazmus-Vignal等[53]研究的Cr2N颗粒中,Cr含量在50%~60%而没有贫Cr区出现,说明Cr2N周围贫Cr区的出现跟颗粒中Cr含量有关。

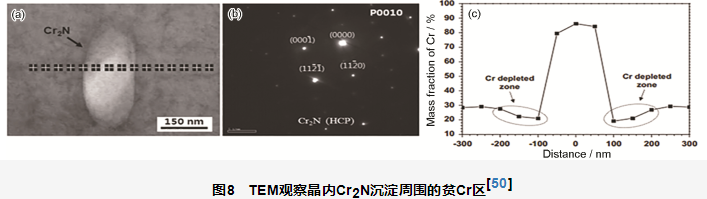

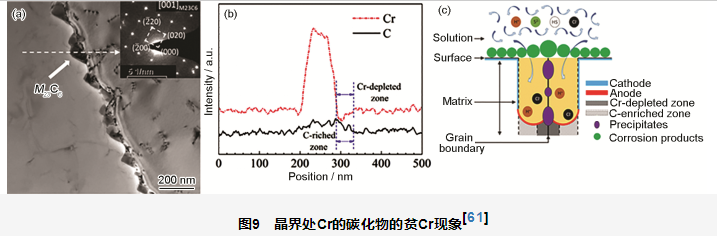

不仅Cr的氮化物沉淀,而且Cr的碳化物沉淀也会造成贫Cr区的出现。沉淀相的形核乃至长大过程中阶段不同,沉淀物周围的Cr含量和所形成的贫Cr区宽度也不同。Was等指出,沉淀相或者二次相周围贫Cr区的宽度以及含量是造成晶间腐蚀的两大因素。Yin等也指出,贫Cr区的宽度是造成不锈钢局部腐蚀敏感性增加的唯一原因。Jeon在600~950 ℃下对双相不锈钢进行时效热处理,结果表明在晶界或者晶内产生了Cr2N沉淀相 (如图8所示),并且晶界更易产生如σ相或者chi相等二次相。在这些相周围检测到了贫Cr区和贫Mo,W区,因此这些区域点蚀敏感性增强,造成严重的点蚀或者晶间腐蚀。关于贫Cr现象发生在晶界处的最新研究指出,富Cr的碳化物易在晶界处沉淀,这些沉淀相周围不仅存在贫Cr区而且会产生富C区,而局部位置上C的聚集也将引起严重的局部腐蚀。当发生晶间腐蚀后,晶界处的腐蚀壕沟宽度和富C区的宽度相同,和贫Cr区的宽度不同,如图9所示,此时晶间腐蚀和富Cr碳化物周围存在的富C区有紧密的联系。

2 研究方法

2.1 检测方法

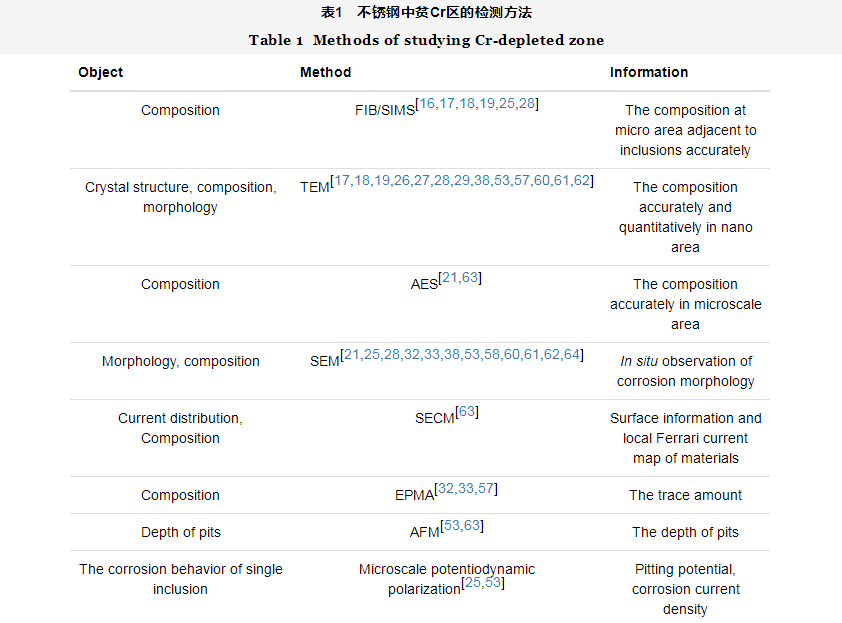

目前,检测是否存在贫Cr区的设备主要有聚焦离子束 (FIB)/二次离子质谱仪 (SIMS),透射电镜 (TEM),俄歇电子能谱 (AES),扫描电镜 (SEM),扫描电化学显微镜 (SECM),电子探针显微分析仪 (EPMA) 等。FIB/SIMS可以精确地获得某个夹杂物微区成分的变化,还可以排除表面氧化物存在对表面成分检测结果的干扰。TEM可以在纳米级的微区进行线扫,精确并且定量反映成分的变化。AES也可以通过线扫确定微米级尺寸范围成分的变化,此外还可以对纳米级的微区不同的成分求一阶导,精确分析成分变化的规律。SEM可以对腐蚀形貌进行原位观察,因而可以对夹杂物周围贫Cr区的作用机制进行深入探讨。SECM技术可以提供材料的表面信息和局部Ferrari电流图,因此能通过电流分布的不同反映夹杂物微区点蚀敏感的部位[63]。EPMA也可以通过线扫的方式对某个微区进行成分分析,这种技术可以精确的反映微区成分变化,对于这种痕迹量的贫化行为进行检查能取到很好的效果。

2.2 腐蚀方法

对于夹杂物周围贫Cr区造成点蚀的行为研究主要采用微区电化学极化曲线实验法、宏观电化学极化曲线实验法以及浸泡腐蚀实验法,而对于晶界和晶内存在的贫Cr区造成的点蚀或者晶间腐蚀行为研究主要采用开路电位法 (OCP) 和双回路动电位电化学再活化法 (DL-EPR) 等。宏观电化学极化曲线法可以在同一腐蚀条件下对钢中所有的夹杂物腐蚀形态进行统计分析,可以反映贫Cr区在夹杂物中可能分布的位置,而微区电化学极化曲线实验法可以明确分析某个特定夹杂物点蚀机理,避免了钢中其他缺陷以及其他夹杂物造成的腐蚀对单个夹杂物研究结果造成的影响。还有一种关于夹杂物周围贫Cr区的腐蚀方法就是浸泡腐蚀实验法。例如,Schmuki等将处理好的不锈钢试样在室温下,10% (质量分数) FeCl3溶液中浸泡腐蚀10 min,观察含Cr的MnS夹杂物腐蚀形貌并分析贫Cr区是否存在,证明了贫Cr区不是含Cr的MnS夹杂物发生点蚀的唯一原因。在晶界存在的沉淀相和二次相以及在晶内存在的沉淀相都是由于不当的热处理造成的,这些相的存在将造成贫Cr区的产生。OCP法可以对晶界和晶粒进行腐蚀研究,也可以对夹杂物的点蚀行为进行研究。DL-EPR法主要用于双相不锈钢中局部腐蚀敏感程度的评价。敏化程度分为4个等级:(1) 当最大再活化电流Ir/最大阳极极化方向扫描电流Ia<2%时,试样对局部腐蚀不敏感;(2) 当Ir/Ia的范围在2%~8%时,敏化程度是痕迹量的;(3) 当Ir/Ia的范围在8%~30%,敏化程度很弱甚至达到中等敏化等级;(4) 当Ir/Ia>30%时,试样的局部腐蚀敏感性很严重。表1中列出了关于不锈钢贫Cr区的检测方法和腐蚀方法。

3 存在的问题及展望

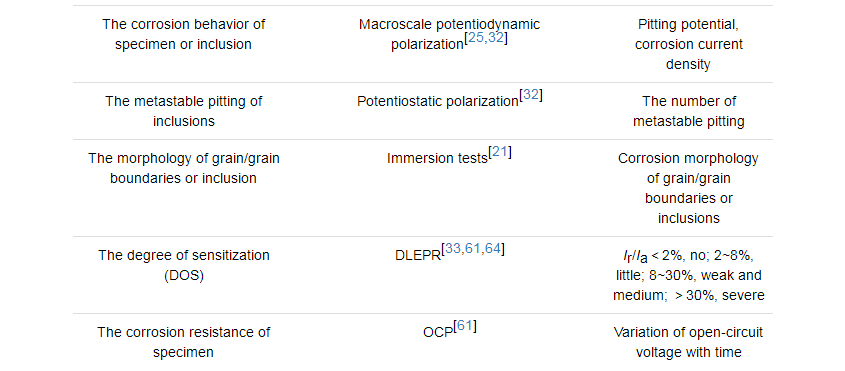

经过多年的发展,不锈钢中诱发贫Cr区出现的原因可以归结于夹杂物以及晶界、晶内沉淀相的产生。在夹杂物诱发贫Cr现象研究中,研究最多且最富有争议的就是富Cr的MnS夹杂物周围的贫Cr区问题。通常,富Cr (20%以上) 的MnS夹杂物相比于低Cr含量 (8%以下) 的MnS夹杂物点蚀敏感性较低,但存在少量的富Cr的MnS夹杂物点蚀电位却急剧降低,造成这种点蚀随机性的因素可能是贫Cr区的存在。因此,在不锈钢中富Cr的MnS夹杂物即使其尺寸、形貌、成分都相同也可能点蚀敏感性程度却截然不同,这跟MnS夹杂物中的Cr含量有关。即使存在贫Cr区的其他含Cr夹杂物比如氧化物,其夹杂物的含Cr量也很高。对于晶界、晶内存在的富Cr沉淀相以及二次相周围贫Cr区的研究相对比较成熟,富Cr沉淀相 (Cr23C6、Cr2N等) 中Cr含量高达80%以上,即使是二次相,其Cr含量也在20%以上,这很可能是造成它们周围存在贫Cr区的直接原因。因此,夹杂物或者沉淀相、二次相中相对较高的Cr含量是诱发贫Cr区出现的可能因素。其次,Ryan等指出,存在贫Cr区的富Cr的MnS夹杂物其尺寸在1~3 μm之间,随后关于富Cr的MnS夹杂物贫Cr区研究显示,其尺寸都在此范围内。而二次相、沉淀相的尺寸在几十纳米到几百纳米之间,其尺寸也极小,因此夹杂物尺寸、沉淀相以及二次相尺寸也是造成贫Cr区产生的可能因素。晶界是材料内部的缺陷位置,因此能量较高,富Cr的二次相以及沉淀相容易在晶界产生,这很可能造成晶界周围基体中Cr贫化,诱发贫Cr区出现。因此,如果富Cr的夹杂物,二次相或者沉淀相在晶界存在,也将加速贫Cr区产生。夹杂物、沉淀相和二次相的特征总结于表2中。

认识到贫Cr区产生的原因后,怎样消除或者减轻贫Cr区产生的局部腐蚀危害成为首要解决的问题。Jia等在不锈钢凝固过程中通过电脉冲处理使得MnS夹杂物成分再分布,降低了不锈钢的点蚀敏感性,这为消除MnS夹杂物周围的贫Cr区提供了新的思路。刘杨等认为电场处理能促进合金中原子扩散,使得普通大角度晶界两侧Cr贫化趋势降低,降低了晶间腐蚀敏感性。Curiel等在AISI 304不锈钢气体金属焊接 (GMAW) 过程中加磁场,结果使得热影响区 (HAZ) 中Cr再分布,贫化程度降低,提高了耐点蚀和晶间腐蚀性能。因此,电场、磁场等外场作用可以促进元素的再分布,降低夹杂物周围或者晶界Cr的贫化程度,提高局部腐蚀抗力。

目前,关于贫Cr区的研究主要集中在晶间腐蚀,而夹杂物处贫Cr区造成的点蚀研究相对较少,如何从第二相成分、尺寸、分布上入手去消除或者减轻贫Cr区的研究尚且不足,如果能够深入了解夹杂物周围的贫Cr区问题并加以控制,将大大提升不锈钢的耐蚀性能。

4 结论

(1) 目前关于不锈钢中贫Cr区问题的研究还不很完善,有必要采用新思路、新方法深入系统地探索夹杂物周围贫Cr区存在的原因及其与点蚀的内在关联性。

(2) 不锈钢中的夹杂物以及沉淀相、二次相的成分、尺寸、分布特征会诱发贫Cr区出现,继而在服役过程中诱发严重的局部腐蚀现象。

(3) 在深入系统了解不锈钢中贫Cr区形成的基础上,通过冶金或者热处理、外场处理等手段从源头消除或者减轻贫Cr区,从而提高不锈钢的耐局部腐蚀性能,将是今后发展的方向。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414