涂装涂层是目前海洋工程装备普遍采用的一种腐蚀控制手段。经过对我国主要防腐涂层体系调研可见,国内 (天津灯塔、上海涂料研究所、北方涂料工业研究设计院、西安油漆厂、海洋化工研究院等) 和国外涂层供应商 (美国的PPG公司、荷兰的Akzo Nobel 公司和美国的 Sherwin William 公司等) 的产品,均会在3~5年时间内出现不同程度的开裂、脱落等现象。目前,国内对涂层破损部位的修复仍主要依靠定期补漆的方法进行,且一般采取人工现场喷涂或手动刷涂的方式。由于受现场施工条件限制,修复后的涂层厚度无法控制、表面状态难以达到相关性能参数要求,修复后的部位很容易再次成为涂层缺陷,甚至短时间内引发更大面积的涂层失效。

近年来,具有智能自修复功能的材料引起了众多学者的关注,部分具有智能调节功能的涂料现已进入工程应用研究阶段。北美涂料制造商Tnemec旗下 Sherwin-Williams公司设计的自动底面分层聚氨酯涂料可达到常规环氧涂层的性能,应用于磷化处理的铝表面,极大减少了涂装工作量和溶剂排放量。该涂层还可根据飞机服役环境特点,自主进行光泽度调整,提高飞机的防护性能。美国Usarrow公司开发的单组分聚氨酯涂层具有较好的延展性,能随机身振动而弯曲变形,有效避免铆钉周围等应力集中部位涂层的开裂;即便面漆开裂,底漆层仍能起到防护效果,目前该底漆已应用于美国部分军用型号的飞机。欧洲Basf Coatings公司研发的水性自清洁环氧面漆得到麦道及波音公司的认可,被广泛应用于民用飞机行业。Doway公司经多年开发,已研制出特种热障聚氨酯涂料,具有优异的耐紫外老化性能,普遍适用于民航客机表面涂装,服役10年后表面光泽仍能保持80%以上。

我国自修复涂层的研究最早开始于20世纪60~70年代,最初以合成型树脂为主,代表性涂料是丙烯酸树脂涂料。这类涂料的特点是单组份、干燥快、施工方便、涂层光热稳定性好,但耐油和耐化学介质的性能较差。80年代以来,单组份涂料主要被固化型涂料逐渐代替,其中典型代表为双组份聚氨脂涂料,具有优良的耐水、耐油、耐雾、耐湿热和抗化学介质侵蚀性能。随着海洋工程装备智能化水平的提高,开发具有智能自修复功能的涂层成为国内外许多学者研究的热点。

1 涂层自修复技术研究现状

自修复涂层是在不使用外加修补材料的情况下最早在涂层裂纹萌生初期就对破损部位进行一定程度的修复,这对延长重涂时间、保障基材的机械强度、消除安全隐患、延长使用寿命具有重要意义。自20世纪80年代中期美国军方提出自诊断、自修复功能智能材料这一概念后,针对涂层自修复技术的研究便受到众多学者的关注。目前,对涂层自修复技术的研究主要集中在液芯/中空纤维技术、微胶囊技术、可逆反应技术以及形状记忆技术。

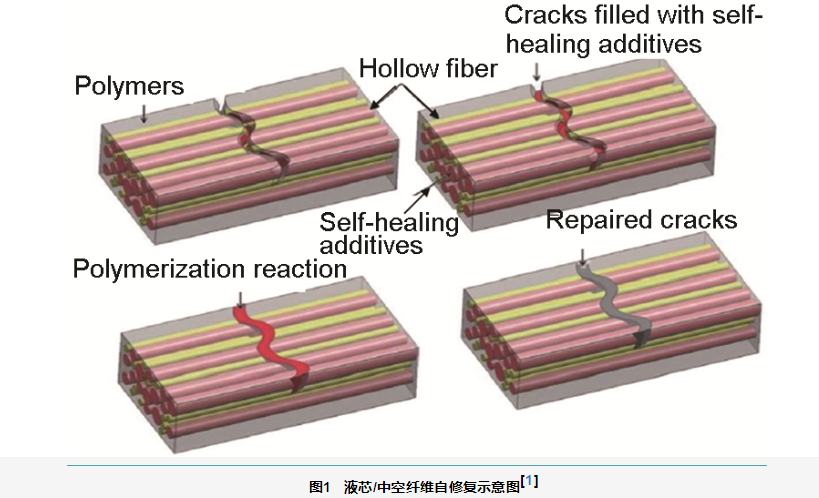

1.1 液芯/中空纤维技术

液芯/中空纤维技术是将装有修复剂和固化剂的中空纤维埋入材料中,如图1所示,当材料发生损伤时,中空纤维也因受到损伤随之破裂,修复剂和固化剂流出,在损伤处固化,从而修复裂纹,达到修复损伤的目的。早在20世纪90年代,中空纤维自修复技术作为一种自修复智能材料便得到了很多研究者的关注,随后在Bleay等和Kousourakis等发表的文献中显示,当用于装填修复剂或固化剂的空心纤维直径在40~200 μm之间时,液芯/中空纤维具有良好的修复效果。因此该技术适用于如混凝土等大尺寸复合材料[4,5]和膜层较厚的涂层,但在干膜厚度通常只有40~100 μm的航空涂层上应用则有一定的局限性。

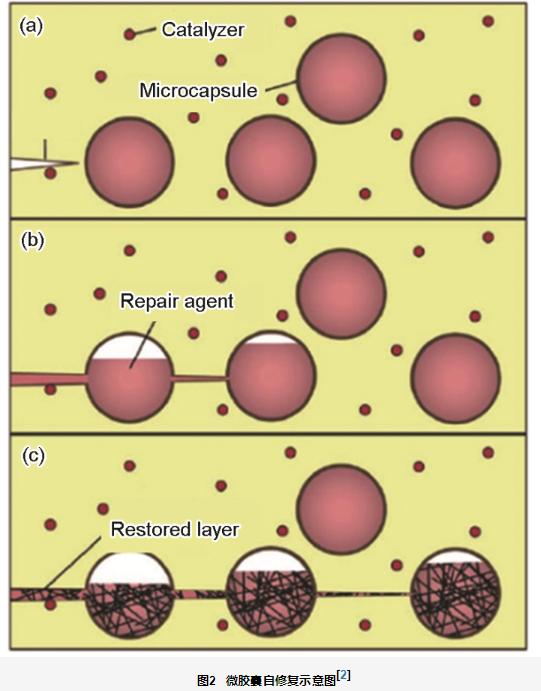

1.2 微胶囊技术

微胶囊技术是将某些特定材料包覆于惰性外壳中制成微胶囊,添加在涂料中制成自修复涂料。在涂层产生微裂纹后,埋植于基体内部的微胶囊受外力作用破裂释放出芯材,在虹吸作用下芯材充满裂纹处发生反应完成自修复过程,如图2所示。与空心纤维自修复系统相比,微胶囊物理尺寸更小,且微胶囊制造技术和把微胶囊复合到基体材料的技术都已相对成熟[7],因而微胶囊型复合材料更具有应用价值。微胶囊技术研究的关键在于囊芯和囊壁材料的选取及制备。Whiet等在20世纪90年代首次将胶囊技术应用于自修复智能复合材料。并发表文章介绍了一种包覆有双环戊二烯 (DCPD) 的微胶囊制备过程,将其与催化剂一同分散在涂料中,当涂层产生裂纹时微胶囊会随之破碎,释放出的DCPD单体在催化剂的作用下会在破坏位置重新反应,生成一层物理保护层,从而实现自修复效果。这种方法需要在涂层中同时混入催化剂、修复剂等,制备工艺相对复杂,成本较高,但为后期学者的研究提供了思路。随后,2006年Kumar等[9]用成本较低的桐油替代DCPD包覆进微胶囊,制备了同样性能良好的自修复涂料。近十年来,文献中又陆续报道了很多学者对微胶囊技术进行的进一步改进,探索将一些新的物质作为修复剂包覆进微胶囊,无需外加催化剂、修复剂便可起到自修复作用。通过涂层电化学阻抗、盐雾实验、应力-应变曲线等一系列性能表征与测试,表明这些低成本、绿色环保的修复剂均能取得良好的自修复效果。

国内将微胶囊技术应用于自修复涂料的研究起步较晚。2004年,田薇以脲醛树脂为壁材、液相DCPD为芯材制备了微胶囊复合材料,并初步验证了裂缝的产生能导致微胶囊破裂,并使包裹在胶囊内的修复液流出这一过程。但由于原料单体浓度配比、催化剂用量等原因,自修复效果并不理想。2005年,党旭丹等从理论上论证了微胶囊型自修复智能复合材料应用于涂层领域的可行性。2007~2009年间,郝焕英、胡宏林通过对微胶囊进行表面改性的方法,研究了微胶囊与树脂基体界面系数对自修复材料的性能、自修复效率的影响。邢瑞英等以乙烯基硅油替代DCPD为芯材,采用原位聚合法成功合成了具有自修复功能的新型微胶囊。近五年来,国内众多知名院校和科研院所,如北京科技大学、华南理工大学、中山大学、天津大学[、中船重工第七二五研究所和中国科学院海洋研究所等团队均开展了大量实验,旨在研发新型微胶囊壁材或芯材,这些研究工作均对于微胶囊自修复技术的发展和应用具有推动作用。

尽管微胶囊技术具有巨大的应用发展前景,但值得注意的是,目前文献中所有报道的微胶囊自修复涂料只有在划痕宽度小于涂层厚度时,长效阻隔性能才能得到有效发挥;对于划痕宽度较大的涂层破损,则修复效果大幅降低。如何克服这一缺点,使微胶囊自修复技术对于划痕宽度较大的破损仍然具有良好的修复效果,将成为微胶囊自修复技术研究的重点方向。此外,目前国内外针对微胶囊自修复技术的研究主要集中在对合成单体的选材、改性和性能表征,关于研究具有靶向修复作用的微胶囊却很少。对于涂层而言,在实际服役环境下机身上、下表面和基体结构中封闭部位、半封闭部位之间紫外线强度和温湿度等差异较大,在飞行过程中机身迎风面因气动性而产生的热冲击更不能忽视,在这些条件下微胶囊自修复涂料受到严重考验;此外,对于飞机某些装载精密仪电设备的部位而言,微胶囊能否在电场或磁场的作用下实现对破损部位的定向修复,而不会对设备产生干扰作用。上述问题有待进一步研究。

1.3 可逆反应技术

可逆反应技术是利用高度交联的聚合物具有热可逆反应的特性实现对破损部位的自修复,即当将材料从常温升到高温时,部分化学键断开,当温度从高温缓慢降回常温时,化学键又会通过逆反应重新键合,因此可逆反应技术研究的关键在于可逆反应官能团的接枝技术。早在1998年,Dry[38]报道了基于呋喃多聚体和马来酰亚胺多聚体Diels-Alder (DA) 热可逆共聚技术,实现了交联共价键相连的大分子网络,结果表明在对缺口冲击产生的裂缝进行简单的热处理后,自修复效率可达到57%。在此基础上,Chen等[39,40]开发了多官能度呋喃单体 (4F) 与马来酰亚胺单体 (3M) 聚合反应得到聚合物3M4F,并将这一聚合物应用于涂料成膜物,表现出较好的自修复效果。随后,Adzima等以及其他学者均基于此原理,通过化学接枝改性的方式制备了多种新型聚合物用于涂层自修复。但上述研究成果均存在一缺点,即此种多官能度单体直接聚合得到的自修复聚合物通常存在热稳定性较差的特点,因而修复效率不高。

近年来,研究人员开始转向研究通过高分子支链上的呋喃或马来酰亚胺基团制备自修复聚合物材料。Liu等通过环氧化合物制备了三官能度的马来酰亚胺单体 (TMI) 和三官能度的呋喃单体 (TF),经热可逆反应后得到的聚合物可在120 ℃条件下进行自修复。Yoshie等[45,46]将呋喃基团引入聚乙烯己二酸分子链,并与三官能度的马来酰亚胺3M合成了具有三维网络结构、可快速通过DA逆反应的聚合物PEA2F。Kavitha等通过原子转移自由基法将呋喃侧基接枝到聚甲基丙烯酸酯主链,进而与马来酰亚胺反应形成聚合物。Liu等[49]将含有马来酰亚胺基团的聚酰胺与呋喃单体进行热可逆反应合成自修复聚合物。研究人员报道了通过聚酮、呋喃甲胺及双马来酰亚胺制备具有不同含量呋喃基团的聚酮,与马来酰亚胺反应形成了自修复聚合物,研究结果表明在聚酮修饰阶段改变呋喃胺和交联剂的数量可以很好地调节玻璃化温度Tg及热降解性能。研究人员提出用含有马来酰亚胺基的聚氨酯与双官能度的呋喃单体聚合得到的热可逆聚合物,测试表明通过可逆反应制备的聚氨酯聚合物表现出良好热可逆效应和热稳定性。

可逆反应技术较微胶囊技术具有以下优点:(1)合成途径比较灵活,修复温度可调节,应用范围广;(2) 所制备的高分子聚合物不仅具有传统聚合物的性能,同时具备了在加热条件下进行修复的能力;(3) 反应原料来源广、成本低,例如呋喃甲醛等可通过农业和林业获得;(4) 可实现多次修复,并能够在修复后保持材料最初的结构,这主要归因于通过可逆反应进行修复的聚合物依赖于自身的化学键。

1.4 形状记忆技术

形状记忆技术是利用有“形状记忆效应”的高分子材料来实现。形状记忆高分子 (SMPs) 的分子结构通常由固定相和活动相两相组成,其中固定相保持材料的回弹性,而活动相降低材料在特定外部剌激下的刚性,是一种潜在的活动单元。当材料暴露在某些环境中,活动相被激活,在外部条件作用下可使材料赋形;相反地,也可促使储存在当前形状下的能量得以释放,最终回复到原始形状。形状记忆技术研究的关键在于软硬段的选取及比例调配。上个世纪中后叶,美国、法国、日本科学家相继开发出聚甲基丙氨酸、聚降冰片稀聚氨酯等具有形状记忆效应的材料。进入21世纪以来,包括聚氟代烯烃、聚己内酯、交联聚乙烯以及乙烯-乙酸乙酯共聚物等各种各样的SMPs也得到了广泛研究。形状记忆材料根据对外部刺激的响应可分为化学反应形状记忆、电阻焦耳加热响应/热敏形状记忆、光致形状记忆、微波响应形状记忆和磁敏形状记忆。

目前有望应用于涂料领域的为形状记忆聚氨酯 (SMPU)。因其具有优良的防水透气性、微相分离性、耐候性、光学折射性以及合成原料来源广泛、易加工等特性,被认为是最具有价值和应用前景的形状记忆材料之一,已在纺织工业、医学仿生材料、异型管结合材料等方面得到广泛的研究。研究人员制备出防水透气性较好的SMPU,可根据外部温度的变化自动地调整防水透气性,让皮肤接触到的织物舒适性更佳,部分产品能通过热空气和热水让织物的皱痕自动消失,目前该技术已应用到鞋子、衣服、帐篷等纺织工业应用中。同时SMPU做成的医用手套、牙/骨科器材、伤口缝合材料等生物医用材料具有轻质、 (生物) 相容、抗菌以及形变可逆的优点,成为医用材料研究的热点。

将SMPU用于自修复涂料是近五年来一个新的研究热点。Jorcin等[63]将SMPU作为主要成膜物质制备了自修复涂料,并针对分子链中不同硬段含量对自修复性能的影响进行了研究。结果表明,当硬段含量为12%时,物理自修复性能相对较好。González-García等制备了以聚已内酯 (PCL) 为软段,以聚氨酯 (PU) 为硬段的SMPU作为铝合金表面防护涂层,用不同的实验手段共同研究了该涂料的自修复过程,并详细论述了包含物理回复和热致回复双重自修复过程的作用机理。Nji等利用力学性能测试的方法对Li等提出的SMPU可修复的最大裂纹宽度进行了研究,结果显示对于物理尺寸小于其分子链长度10%的裂纹均能使修复率达到100%。Luo等将热敏性聚己内酯纤维随机分布在SMPU成膜物质中,当对损伤后的涂层进行加热时,主要成膜物质仍以形状记忆的形式回复到初始形状,同时纤维中的己内酯单体会在热力学作用下流向划痕处,以化学反应的形式同时进行修复。采用开路电位、线性极化、形貌观察等手段对修复后涂层进行性能表征,结果显示对防腐性能的修复也能达到100%。Lutz等提出了将新型紫外光固化涂料与SMPU两种涂料联用的方法,将形状回复后的涂层用紫外固化的形式进行二次修复,修复后材料的杨氏模量可达到使用前的97%。

Wang等曾以SMPU为壁材,以棕榈蜡为芯材制备了微胶囊,并将胶囊物理共混加入涂料使其具有自修复功能。修复原理为在对损伤后的涂层加热至65 ℃时,一方面棕榈蜡修复剂对损伤位置基材进行密封修复;另一方面囊壁材料通过形状记忆效应回复到最初形状,从而同时保证了涂层自修复效果和机械强度。通过不同实验手段对划痕修复前后的涂层性能进行表征,结果表明该涂层具有较好的自修复效果。除此之外,国内少见将形状记忆自修复技术与微胶囊修复技术联用的公开研究报道。

2 多机制协同自修复技术

近年来,将靶向修复、缓蚀剂修复和形状记忆等不同技术综合运用,进而实现协同自修复的研究取得新的突破。靶向响应技术研究的关键是针对特定因素的响应机制。利用可逆反应技术将动力驱动剂修饰到微胶囊上,使其具备针对特定因素可进行修复的特性。响应驱动剂本质是一些特殊的化学物质,主要作用是传递能量,它能够吸收光子、电磁波等能量而被激发,又将吸收的能量迅速传递给另一组分的分子,从而引发反应。例如热引发、紫外光引发、磁性引发、pH值引发等均可通过特定的动力驱动剂来实现。例如,外加磁场在聚合反应速度、聚合物分子量、分子量分布等方面对于多种单体的聚合反应产生了一定的影响,包括苯乙烯、丙烯氰、甲基丙烯酸甲酯等单体。Moad等将有机磁化学理论应用于高分子聚合,在0.5 T的外加磁场强度下进行苯乙烯的乳液聚合,得到了不同聚合度的聚合物;与没有磁场合成的聚苯乙烯相比,分子量更大。Crall等通过在微胶囊芯材中悬浮磁性纳米粒子,使微囊对磁场具有靶向响应特性;利用磁场引导微胶囊到达锥形预裂纹处,进而通过囊芯中修复剂的释放实现良好的自修复效果。而通常可逆加成-断裂链转移 (RAFT) 聚合方法广泛用于制备具有特定结构、分子量、特殊功能团的聚合物,是具有应用前景的高分子活性/可控聚合方法之一。

形状记忆技术协同靶向微胶囊技术的联合使用,可实现对多种尺寸涂层裂纹的修复。近年来文献中报导借助微胶囊技术和形状记忆技术的响应触发机理不同,通过技术手段可实现两种不同机制间的有效协同作用。Fan等通过实验揭示了阿罗丁微胶囊与形状记忆聚氨酯成膜物的协同作用机理。第一阶段,在裂纹产生过程中,微胶囊囊壁会受到破坏,囊芯中的缓蚀剂首先与划痕底部裸露的铝合金基体进行反应,可形成钝化氧化层,一方面第一时间对金属形成保护,另一方面还可增强修复后的涂层与金属间的结合力。第二阶段,在上述基础上,通过因素刺激,实现形状记忆的表达,从而实现涂层成膜物的修复。上述两种技术的协同作用即可实现对铝合金表面涂层中大尺寸裂纹的有效修复,又能从根本上提高修复后涂层的防腐效果。

3 结论与展望

通过对涂层自修复技术进行归类和总结,分析了目前包括液芯/中空纤维、微胶囊、可逆反应、涂层自修复技术及形状记忆技术的研究现状及发展趋势。自修复涂层具有防腐效果好、维护成本低等优点,已成为智能涂层研究的热点。自修复涂层的工程应用有望带来防护涂层的长服役寿命。但目前依赖单一技术实现的涂层自修复仍存在不同程度的缺点,限制了涂层自修复技术的产业化应用。将多种自修复技术配合使用将成为国内外自修复涂层的发展趋势。通过调控多机制间的有序表达和高效协同,可实现对大尺寸裂纹的反复修复,构建长效智能涂层体系,这对于延长涂层的服役时间、降低维护成本具有前瞻性意义。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414