0 引言

随着我国经济快速发展,大量严酷环境下服役的混凝土结构不断涌现。侵蚀环境和动静荷载等多因素的耦合作用,导致钢筋锈蚀加剧、混凝土结构耐久性下降和服役寿命缩短的问题日益突显。国内外许多统计资料表明,大量钢筋混凝土结构因为钢筋锈蚀破坏而不得不停止使用、大修或拆除重建,不仅引起巨大的经济损失,更造成资源能源的大量浪费及建筑垃圾的大量排放。钢筋锈蚀堪称“混凝土耐久性危机”,已成为土木工程的一大病害。

钢筋在混凝土结构中的服役全寿命周期大致分为钝化、活化脱钝、腐蚀扩展和锈胀破坏四个阶段,其腐蚀进程由混凝土中侵蚀介质的传输速率和钢筋自身耐腐蚀性共同决定。提高混凝土密实性,同时外加防护措施,可有效阻滞侵蚀氯盐传输速率。

然而,由于混凝土的多孔结构和防护材料自身的老化问题,腐蚀介质的侵入无法避免 。事实上,侵蚀介质作用及各种因素影响是引起钢筋锈蚀的“外因”,而钢筋自身耐蚀性不足则是“内因”。从钢筋腐蚀内因入手,研制和使用耐蚀钢筋,最大程度延长钢筋脱钝时间及降低钢筋腐蚀速率,实现钢筋全寿命周期连续耐蚀,可从根本上解决钢筋锈蚀问题,对于确保严酷环境下混凝土结构高耐久性具有重要意义。

本文中以江苏(沙钢)钢铁研究院和东南大学共同研发的新型高强耐蚀钢筋00Cr10MoV 为研究对象,采用钢筋快速腐蚀试验方法、钢筋锈蚀理论分析方法和多种微观分析表征方法,研究该耐蚀钢筋全寿命周期内的腐蚀行为特性、腐蚀发展规律,分析其耐蚀机理,并预测其混凝土构件服役寿命。

1 试验方法

1.1 原材料与试样制备

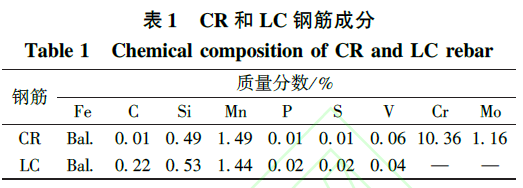

试验中采用的高强耐蚀钢筋00Cr10MoV(记作“CR”)和普通碳素钢筋(作为对比,记作“LC”),化学组成见表1。

φ25 螺纹钢筋棒经数控机床切割,得到厚度10 mm 的圆柱片,作为钢筋电极(φ 25 ×10)。以钢筋圆柱片一底面为工作面,依次用200#、600#、1 000#、2 000# SIC 砂纸逐级打磨,用0.25μm 的AL2 O3 抛光液抛光至镜面,采用酒精清洗除去油脂,再用去离子水清洗并烘干后, 立即安装入标准腐蚀池。以0.03mol/Ca(OH)2(饱和) + 0.1mol/L NaOH+0.2mol/KOH 溶液(PH = 13.3)模拟混凝土碱性液相环境。以上溶液所用溶剂为MILLIPORE-DIRECT-Q 系统加工的电阻率达18.2 MΩ·CM 的去离子水,所有化学试剂均为分析纯。各溶液待钢筋安装入标准腐蚀池后立即倒入腐蚀池。

1.2 腐蚀测试方法

采用电化学测试方法研究模拟混凝土孔溶液中钢筋的钝化、维钝-破钝和腐蚀扩展行为。电化学测试在PARSTAT P4000 电化学工作站进行,采用三电极系统,以钢筋电极为工作电极,饱和甘汞电极(SATURATED CALOMEL ELECTRODE, SCE)为参比电极(本文所提及的电位,若无特别说明,均是相对于参比电极电位),铂片为辅助电极。所有电化学测试均在室温下待工作电极开路电位(OPEN CIRCUIT POTENTIALS, OCP)基本稳定后进行。为保证试验结果的重复性,每一钢筋电极均取至少3 个平行试样进行电化学测试。线性极化测试扫描电位为 -20 ~ +20 mV vs. OCP,扫描速率0.1667 mV/ s。电化学阻抗谱(electrochemicalimpedance spectroscopy, EIS) 测试采用扰动幅度为±10 mV vs. OCP 的正弦波电压激励信号,频率范围为10 -2 ~ 104 Hz。Tafel 极化测试扫描电位控制在-200 ~ + 200 mV vs. OCP,扫描速率为0. 5 mV/ s。循环极化曲线测试从负于开路电位100 mV 开始进行正向极化,当阳极电流密度达到1 mA/ cm2 时,改变电位扫描方向进行负向极化,扫描至开路电位时结束,整个过程电位扫描速率0. 5 mV/ s。

1.3 微观分析方法

采用X 射线光电子能谱( X-ray photoelectronspectroscopy,XPS)深度剖析方法测定钢筋钝化膜纵向元素含量分布及其价态分布。XPS 分析在PHI Quantera SXM 光电子能谱仪上进行,采用单色化AlKα 射线(1486.6 eV)作为X 射线光源。以高分辨率透射电子显微镜( transmission electron microscope,TEM)观察钢筋钝化膜形貌,试验的薄片样品通过聚焦离子束技术切割获取。采用扫描电子显微镜(scanning electron microscope, SEM)研究钢筋锈层结构及组成?SEM 观察在FEI 3D 场发射环境扫描电子显微镜中进行,用以观察钢筋锈层截面结构,并使用配套的能谱仪( energy dispersive spectrometer,EDS)分析钢筋锈层深度元素分布。

2 试验结果与分析

2.1 耐蚀钢筋的耐蚀性能表征

2.1.1 耐蚀钢筋的钝化行为

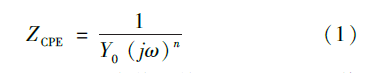

采用电化学阻抗谱(EIS)研究CR 和LC 两种钢筋的钝化行为(Nyquist 图中, Zim 表示阻抗虚步, Zre表示阻抗实部;Bode 图中, Z 表示阻抗模量, f 表示交流激励信号频率, θ 表示幅角),如图1 所示。由图1 可见,钝化浸泡7 d 后两种钢筋呈现出高频端和中低频端的双容抗弧特征,中低频端的容抗弧半径大小可用来直观比较两种钢筋形成钝化膜的保护效果。CR 钢筋的中低频容抗弧半径大于LC 钢筋(图1a),表明CR 钢筋具有更为优异的钝化性能。此外,两种钢筋的最高相位角值均超过了80°,说明两种钢筋均形成了稳定钝化(图1b)。同时,CR 钢筋的低频端相位角高于LC 钢筋,也进一步说明其钝化更强。

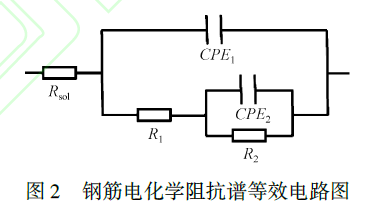

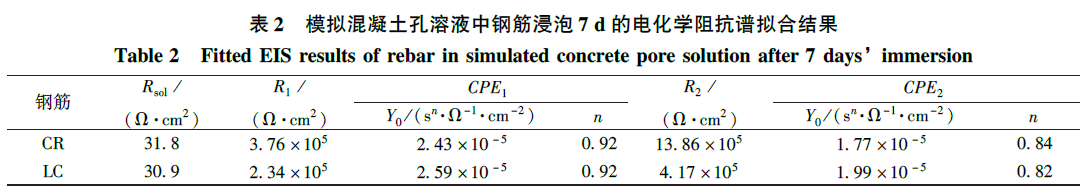

采用Rsol(CPE (R1 ( CPE2 R2 ))) 等效电路对钢筋阻抗谱进行拟合分析,如图2 所示,其中Rsol 表示模拟混凝土孔溶液电阻, CPE1 表示钢筋.电解质溶液界面双电层电容的常相位角元件, R1 表示腐蚀反应过程离子电荷转移电阻, CPE2 代表钢筋钝化膜层电容的常相位角元件, R2 代表钢筋钝化膜层电阻(阻碍电极反应的电子传递)。

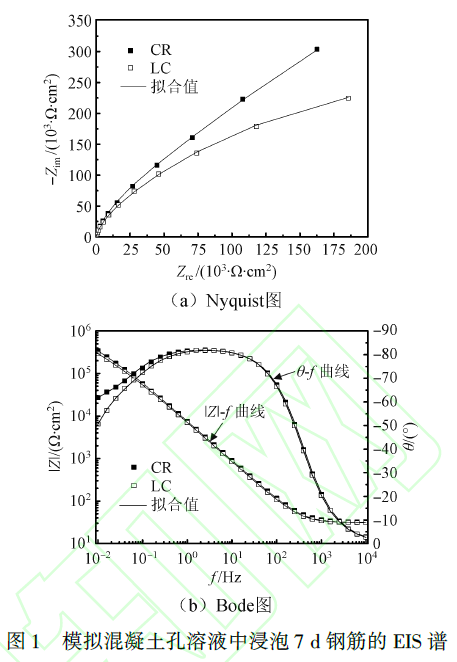

常相位角元件表示一个非理想的电容行为(考虑到钢筋表面膜非平整性),常相位角元件CPE 的阻抗值ZCPE 可表示为

式中, Y0 为基本导纳, n 为弥散系数(0 <n <1, n值越接近1表明体系越接近理想电容), j为虚数单位, ω 为角频率。

两种钢筋电化学阻抗谱有关元件(其中,常相位角元件CPE 用Y0 和n 表征)拟合值列于表2。由表2可见,CR 钢筋电荷转移电阻和钝化膜电阻均高于LC钢筋,说明CR 钢筋钝化更强。此外,CR 钢筋的双电层电容和钝化膜电容的常相位角元件基本导纳均低于LC 钢筋,亦说明CR 钢筋钝化膜更接近理想电容行为。

2.1.2 耐蚀钢筋的破钝临界Cl- 浓度

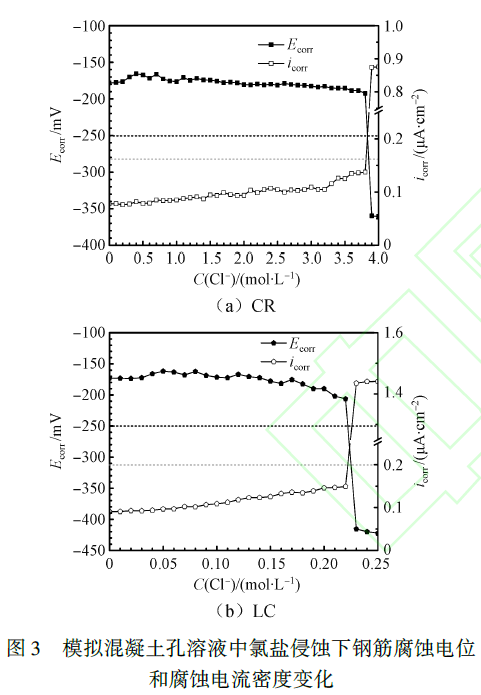

采用线性极化法研究两种钢筋在递增浓度氯盐侵蚀下的腐蚀电位Ecorr 和腐蚀电流密度icorr 变化,测 定钢筋破钝临界Cl- 浓度,直观评价CR 钢筋的耐蚀性能水平,如图3 所示。由图3 可见,随着氯盐逐级加入,钢筋的腐蚀电位和腐蚀电流密度出现了较大波动(但腐蚀电位保持在-250 mV 以上,腐蚀电流密度保持在0.2 ×10 -6 A/ cm2以下),表明氯盐侵蚀作用下钢筋的电化学行为处于动态变化。。当溶液中加入的Cl- 含量达到钢筋锈蚀临界Cl- 浓度后,钢筋的电化学状态发生突变,腐蚀电位迅速负移至- 350 mV以下,腐蚀电流密度锐增至0.5 ×10 -6 A/ cm2以上,说明钢筋发生破钝,处于活化腐蚀状态。从图中钢筋电化学状态发生突变对应的Cl- 浓度来看,CR 钢筋破钝临界Cl- 浓度为3.8 mol/ L,而LC 钢筋破钝临界Cl- 浓度在0. 23 mol/ L。可见,pH 13.3 的碱性环境中,CR 钢筋的腐蚀临界Cl- 浓度为LC 钢筋10 倍以上(保守估计)。

2.1.3 氯盐侵蚀下耐蚀钢筋的腐蚀扩展行为

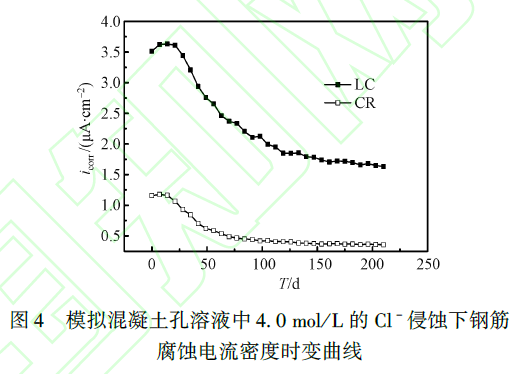

腐蚀池中钢筋钝化7 d 后,加入4.0 mol/ L 的NaCl,立即对钢筋电极进行阳极极化(使钢筋快速形成稳定点蚀),然后静置,使钢筋腐蚀处于自然扩展状态。通过不同腐蚀时间T 的Tafel 极化测试,用腐蚀电流密度icorr 表征高氯盐侵蚀下两种钢筋的腐蚀速率演变规律,如图4 所示。由图4 可见,两种钢筋在腐蚀初期(0 ~21 d),腐蚀速率最大,表明此时钢筋 表面未被锈层完好覆盖,阳极溶解的Fe2 + 能快速扩散,钢筋正快速发生腐蚀。腐蚀发生一定时间后,钢筋腐蚀速率开始表现出持续下降的趋势,说明随着腐蚀进行,锈层不断沉积在钢筋表面,可一定程度阻碍其腐蚀扩展,降低钢筋腐蚀速率。CR 钢筋腐蚀63 d 后,腐蚀电流密度减小至0.5 μA/ cm2以下(处于低锈蚀速率状态)。约150 d 后,腐蚀速率变化缓慢,基本趋于稳定,腐蚀电流密度保持在0.4 μA/ cm2 左右。整个腐蚀周期内CR 钢筋腐蚀速率一直低于LC钢筋,且随着腐蚀的进行,二者腐蚀速率差别逐渐增大。尤其浸泡150 d 后,CR 钢筋腐蚀电流密度不到LC 钢筋的1/4,这说明CR 钢筋生成的锈层具有更强阻碍腐蚀反应的作用。

2.2 耐蚀钢筋耐蚀机理解析

2.2.1 耐蚀钢筋钝化膜组成结构

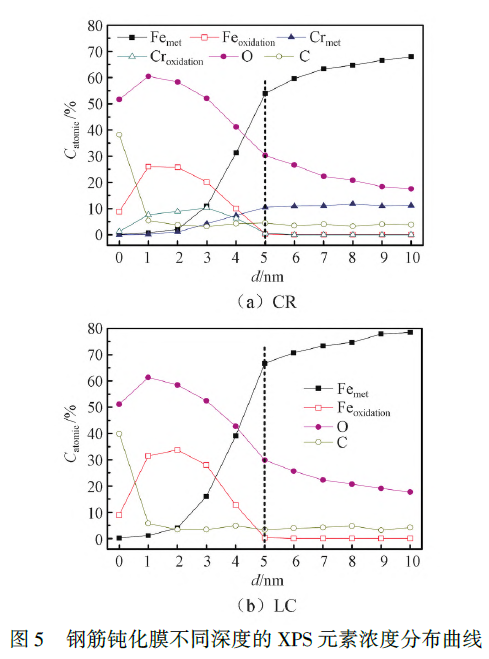

钢筋钝化膜组成结构的差异决定了钢筋腐蚀行为的变化。采用XPS 方法测定两种钢筋钝化膜组成结构,图5 是模拟混凝土孔溶液中浸泡7 d 后两种钢筋表面膜组成元素的原子浓度Catomic 随溅射深度d 的分布曲线。由图5 可见,CR 和LC 钢筋钝化膜组成深度分布曲线呈现相似的特征,即随着溅射深度增加,金属自由态Femet / Crmet含量均不断递增,最终基本接近其在钢筋基体的元素含量。同时,O 元素含量逐渐递减,最终保持在15% 左右(O 元素不可能趋于零,因为钢筋钝化膜表面固有的含碳氧污染物会随着溅射进行而向里扩展)。随着溅射深度增加,金属氧化态Feoxidation / Croxidation 含量总体上表现先增后减的变化,直至趋于零。当金属氧化态Feoxidation / Croxidation趋于零时,意味着钝化膜已完全被蚀刻掉,此时的溅射深度可认为是钝化膜层的厚度。由此判断,pH 13.3 模拟混凝土孔溶液中CR 钢筋钝化膜厚度约为5 nm。需要说明的是,对于CR 钢筋,金属氧化态Feoxidation 和Croxidation 各自最大含量对应溅射深度不同,前者在1 ~2 nm 处,后者在3 nm 处,这表明CR 钢筋钝化膜中Fe?Cr 的物相出现分层,内层主要为Cr的氧化物,外层主要为Fe 的氧化物,这与MMFX 耐蚀钢筋钝化膜的双层结构相似[12] ?对于LC 钢筋,其钝化膜厚度也约为5 nm,组成则仅含Fe 的氧化物。

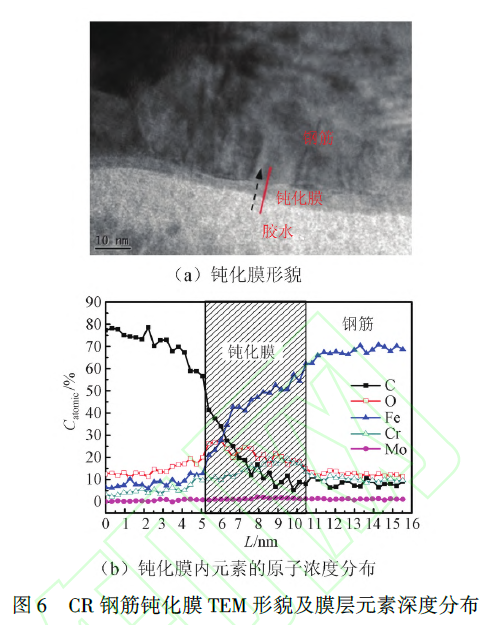

采用TEM 技术直观观察钢筋钝化膜形貌。由图6a 可见,CR 钢筋的钝化膜厚度在5 nm 左右,呈现出非完全均匀、平整的“条带状”。EDS 分析结果(线扫描测定样品组成元素的原子浓度Catomic 随扫描位置L的分布曲线,如图6b 所示)显示,CR 钢筋钝化膜层内侧区域Cr 含量明显高于膜层表面区域,可见CR钢筋钝化膜内层Cr 元素相对富集,这佐证了钝化膜组成XPS 分析结果。

2.2.2 耐蚀钢筋钝化膜自修复特性

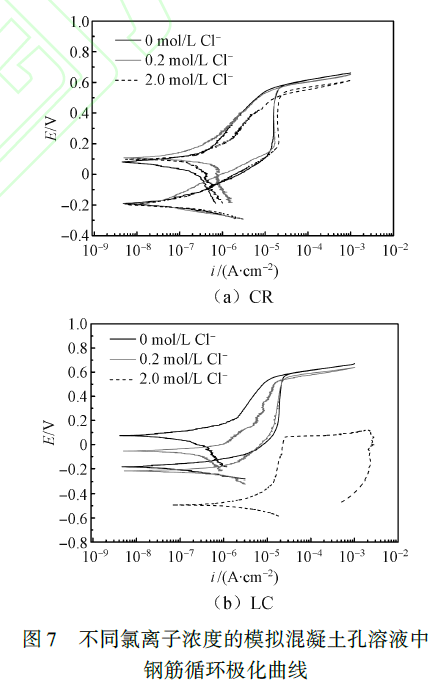

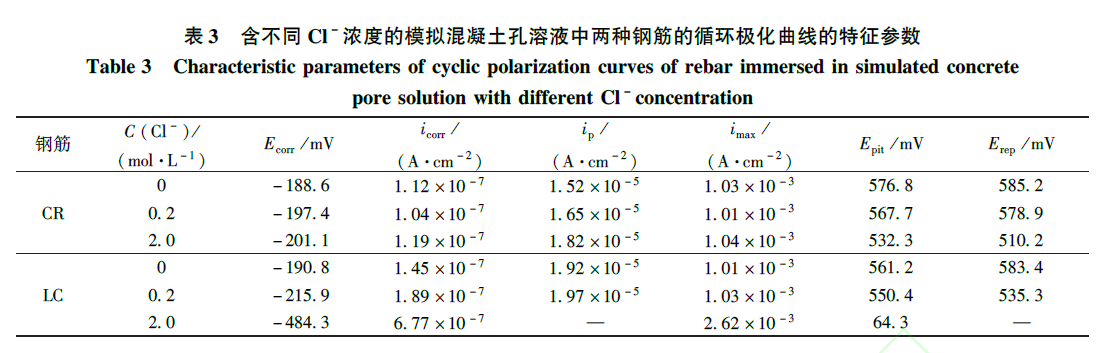

图7 是两种钢筋在含不同Cl- 浓度的模拟混凝土孔溶液中的循环极化曲线,其腐蚀电位Ecorr 、点蚀电位Epit 、再钝化电位Erep、腐蚀电流密度icorr 、维钝电流密度ip 、阳极电流密度极值imax 等特征参数列于表3。由图7 和表3 可见,在各浓度氯盐环境下,CR钢筋正向极化过程中均出现了明显的维钝区间,表明钢筋表面存在的钝化膜层有效阻抑了极化电位作用下金属的溶解。逆向扫描时电流密度低于正向扫描时电流密度,再钝化电位Erep 与点蚀电位Epit 基本重合,说明钢筋表面的钝化膜完好。对于LC 钢筋,当受0.2 mol/ L 的Cl- 侵蚀时,相比无Cl- 侵蚀情况,其点蚀电位未明显下降,但在点蚀电位Epit 与再钝化电位Erep 之间出现了较弱的自催化效应,说明在0.2 mol/ L 的Cl- 侵蚀下,钢筋表面产生了点蚀核心, 然而极化电位降至Erep 以下后,逆向扫描电流密度低于正向扫电描流密度,表明钢筋钝化膜仍可修复。

然而,当受2.0 mol/ L 的Cl- 侵蚀时,LC 钢筋未正向极化前就已诱发点蚀,正向极化过程则更加速了点蚀形成及扩展,即使去除极化电位后钢筋点蚀仍保持高速率扩展(阳极电流密度极值ima达2.62 ×10 -3A/ cm2 ),表明高氯盐侵蚀作用下LC 钢筋钝化膜层严重破坏。

从循环极化测试结果可见,CR 钢筋钝化膜具有比LC 钢筋钝化膜更好的抑制点蚀萌生和再钝化能力。已有研究 表明,夹杂MnS 是引起金属材料点蚀破坏的重要原因,其与金属材料的点蚀萌生和再钝化过程密切相关。点蚀萌生过程中,硫化物夹杂使得钝化膜的连续性与完整性在夹杂物处遭到破坏,钢筋基体与夹杂物界面处钝化膜最薄弱、结构缺陷最多,侵蚀性Cl- 先在夹杂物与钢筋基体界面处钝化膜上吸附,从而导致该处钝化膜快速溶解。待钢筋基体暴露后,基体金属原子开始发生活性溶解,诱发亚稳点蚀形核。对于CR 钢筋,其采用先进的精炼技术,S 含量仅为0. 01% ,是LC 钢筋S 含量的一半,CR钢筋中MnS 的夹杂含量明显小于LC 钢筋,其点蚀萌生源数量大幅度减少。此外,CR 钢筋含Cr 氧化物钝化膜具有更好的耐Cl- 侵蚀性。上述两方面原因使得CR 钢筋具有更好的抑制点蚀萌生和再钝化能力。

2.2.3 耐蚀钢筋腐蚀扩展阻抑机制

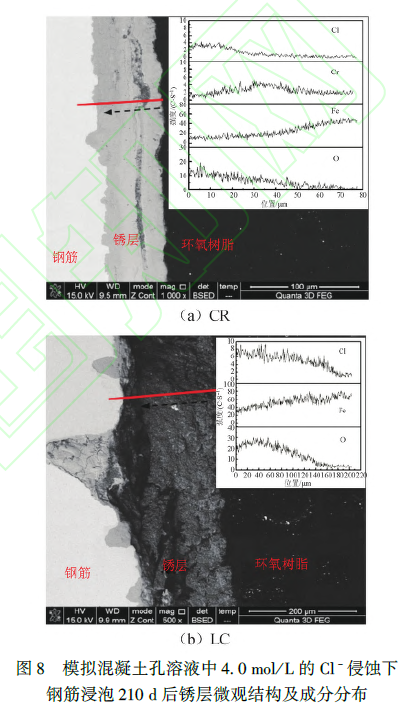

图8 是4.0 mol/ L 的Cl- 侵蚀下两种钢筋浸泡210 d 后锈层的SEM 截面形貌及EDS 能谱分析。由图可见,经过长期腐蚀后,LC 钢筋锈层疏松,其间布满较多裂缝孔洞,且与钢筋基体黏附较差(贴合处存在许多缝隙),在锈层与钢筋基体界面处存在凹坑状点蚀深入基体。而CR 钢筋的锈层存在两个可区别的区域,即内锈层和外锈层(内锈层与外锈层事实上并不存在严格的分界线,只是根据某些特征不同加以粗略划分)。内锈层较为密实且紧贴钢筋基体,内锈层与钢筋基体界面处也较为平整;外锈层相对疏松,且存在较多与外界贯通的孔洞和裂缝。EDS 分析发现,两种钢筋锈层外侧区域Cl 元素含量均较高,靠近钢筋基体后含量有所下降;相比LC 钢筋,CR 钢筋锈层内侧区域Cl 元素含量明显减少,几可忽略,说明CR 钢筋内锈层组织致密,可以阻碍氯盐进一步侵入腐蚀钢筋基体。从CR 钢筋锈层Cr 含量分布可知,其内锈层中出现了Cr 元素的富集,而外锈层中Cr 元素含量大为减少,说明Cr 元素参与了CR 钢筋内锈层形成过程。

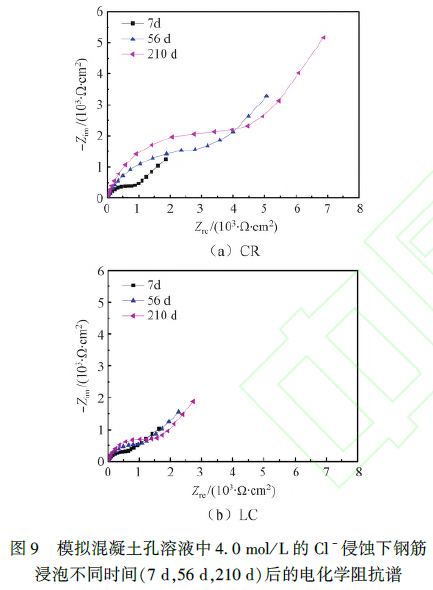

图9 是4.0 mol/ L 的Cl- 侵蚀下两种钢筋浸泡不同时间(7 d,56 d,210 d)后的电化学阻抗谱。由图可见,钢筋的电化学阻抗谱Nyquist 图都是由一个高频区压缩变形的容抗弧和一个低频区扩散弧组成。随着腐蚀进行,不同环境下钢筋高频区容抗弧不断扩张,表明钢筋腐蚀产物逐渐积累,形成覆盖层阻碍腐蚀反应进行,低频区扩散弧亦呈现上扬趋势,说明覆盖钢筋基体表面的锈层逐渐厚实化,氧气扩散传输进入锈层变得困难。长期腐蚀下阻抗谱高频段部分变化更为显着,这说明锈层对钢筋腐蚀扩展的影响主要是由于其将活性基体与腐蚀介质隔开,限制了腐蚀反应物质传输。腐蚀后期(210 d),CR 钢筋锈层阻抗模量达LC 钢筋3 倍以上,说明CR 钢筋锈层具有更高密实度,其对腐蚀反应阻滞能力显着提高。

2.3 耐蚀钢筋混凝土服役寿命预测

将菲克第二定律进行变换,得到钢筋初锈时间的确定表达式:

![]()

式中: tcorr 为钢筋初锈时间,亦即钢筋混凝土服役寿命;t0 为参考时间;α为时间因子;xc 为混凝土保护层厚度; D0 为氯离子扩散系数; Ccrit 为钢筋腐蚀临界氯离子浓度(相对胶凝材料质量分数); Cs 为混凝土表面氯离子浓度(相对胶凝材料质量分数)。

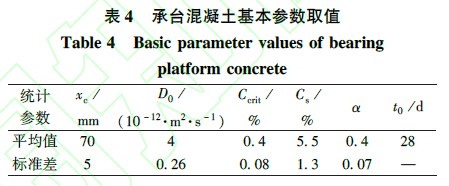

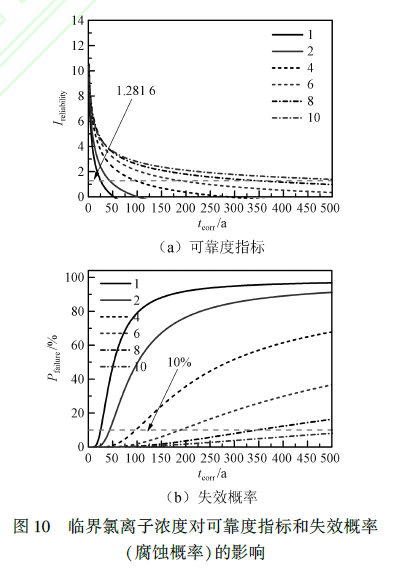

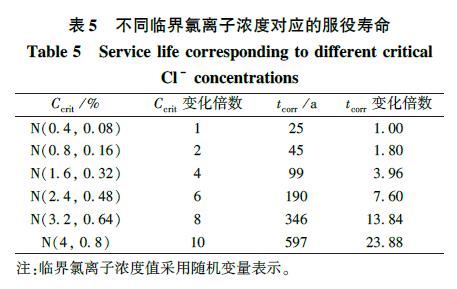

以桥梁承台混凝土为例(其基本参数取值见表4),采用概率统计方法,考虑混凝土表面氯离子浓度Cs 、钢筋腐蚀临界氯离子浓度Ccrit 、时间因子α 、氯离子扩散系数D0 、混凝土保护层厚度xc 等的离散性,进行Monte Carlo 模拟10 000 次,计算临界氯离子浓度对可靠度指标Ireliability (设定为1.2816)及混凝土结构失效概率Pfailure (设定为10% )的影响,如图10所示(图中“1、2、4、6、8、10”表示临界氯离子浓度变化倍数,假定LC 腐蚀钢筋临界氯离子浓度变化倍数为1)。钢筋不同临界氯离子浓度所对应的混凝土服役寿命tcorr 见表5。由表5 可知,CR 钢筋(其腐蚀临界氯离子浓度Ccrit 以LC 钢筋的10 倍计)混凝土构件服役寿命为LC 钢筋混凝土构件的23. 88 倍。

3结论

1) 耐蚀钢筋钝化膜为双层结构,外层以Fe 氧化物为主,内层以Cr 氧化物为主,这种特殊钝化膜使其相比普通碳素钢筋具有更强的钝化性能。

2) 耐蚀钢筋腐蚀临界Cl- 浓度达普通碳素钢筋10 倍以上(保守估计),表现出优异的抗氯盐侵蚀性。

耐蚀钢筋的高耐蚀性主要得益于其钝化膜的高稳定性及在氯离子侵蚀下良好的自修复性。

3) 腐蚀扩展阶段,耐蚀钢筋中合金元素参与了腐蚀产物生成过程,形成Cr 元素富集的致密稳定、黏附性好的内锈层,作为腐蚀屏障阻碍Cl- 等腐蚀介质侵入,有效延缓钢筋基体的腐蚀扩展速率。

4) 氯盐侵蚀下以钢筋腐蚀诱导期持续时间衡量混凝土服役寿命,相比普通碳素钢筋,耐蚀钢筋可使混凝土服役寿命提高约23 倍。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414