1 引言

随着电子技术迅速的发展,电子元器件的集成程度和功率密度不断提高,电子器件的耗散功率密度和发热量越来越大,因此散热问题变得越来越重要,对热管理技术的要求也更加严格。界面导热材料在热管理中起到十分关键的作用。

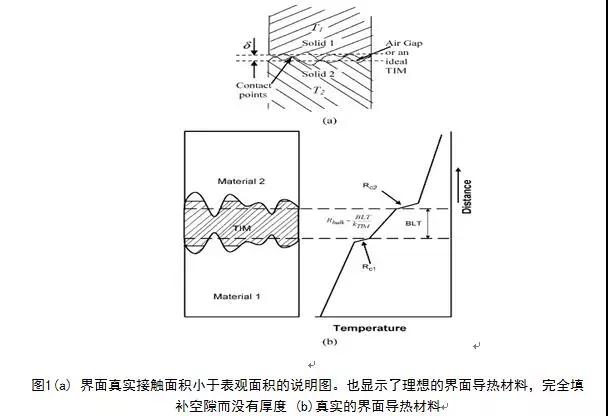

界面导热材料是一种普遍用于集成电路(IC)封装和电子散热的材料,主要用于填补两种材料接合或接触时产生的微观空隙及表面凹凸不平的孔洞,增大界面接触,提高材料的散热性(如图1)。其原理是由于在接触面间存在空气间隙,空气导热系数只有0.025 W/(m· K),是热的不良导体,将导致接触热阻非常大,严重阻碍了热量的传导。界面导热材料热导率较高,且可填充于接触面之间,驱除接触界面孔隙内的空气,在整个接触界面上形成连续的导热通道,提高散热效率。

传统的界面导热材料主要是以导热颗粒填充聚合物或者油脂,组成导热脂、导热胶黏剂、导热橡胶及相变材料等几类界面材料。其填料填充体积要求很大(~70%),才能达到室温下导热系数为1~5 W/(m· K)。因而对于更好的界面导热材料和更高热导率填料的需求日益迫切。碳材料因其具有较高热导率,引起了研究的关注。如石墨(2000 W/(m· K)),金刚石(2300 W/(m· K)),炭黑,碳纳米管(CNT)(3000~3500 W/(m· K)),石墨纳米片层等。

碳纳米管有优异的导热性能,热导率为3000~3500 W/(m· K) ,可用作导热填料。但是,碳纳米管在使用中面临了许多问题。虽然有研究表明,碳纳米管在填料体积f7%时,热导率提高50~250%。但是碳纳米管并不能与基体良好耦合,其边界热阻达,导致热导率并不随添加量增大而明显提高。并且碳纳米管在工业应用中的成本仍旧很高,很难达到碳纳米管的定向排列从而有效提高材料的热导率。碳纳米管的这些不足也促使寻找更好的具有高热导率的填料。

石墨烯是碳原子以sp2键紧密排列成的二维蜂窝状晶格结构,其导热性能优于碳纳米管。石墨烯有极高的热导率,单层石墨烯的热导率可达5300 W/(m· K) ,并且有良好的热稳定性。而且除了有高的热导率值,石墨烯的二维几何形状,及与基体材料的强耦合,低成本,都使得石墨烯成为界面材料的理想填料。研究表明,石墨烯基界面导热材料的热导率相对传统界面导热材料可明显提高。将石墨烯基界面导热材料应用于热管理可满足飞速发展的电子工业中高密度、高集成度组装发展的要求。本文结合近年来的相关文献,对石墨烯基界面导热材料的目前的研究现状进行综述。并就当前研究中的存在的问题及今后研究中的关注点进行了探讨和展望。

2 石墨烯基界面导热材料的组成

界面导热材料是由基体材料和导热填料组成的复合材料。

2.1基体材料

界面导热材料的基体主要有硅油、矿物油、硅橡胶、环氧树脂、聚丙烯酸酯、聚乙烯、聚氨酯等。石墨烯基界面导热材料的研究大多数专注于石墨烯与环氧树脂基体的复合。环氧树脂常用作导热胶黏剂的基体,其具有优良的电绝缘性,粘结性,和物理机械性能。主要用于粘接强度要求较高的电子设备和大规模集成电路的封装。Haddon和Coworkers等将石墨烯片层与环氧树脂复合,其导热系数可达6.45 W/(m· K)(填料体积f =25%)。Veca等[19]将剥离的膨胀石墨烯片层与环氧树脂复合,石墨烯片层的填充体积为33%时,面内导热系数可达80 W/(m·K)。

2.2 导热填料

石墨烯基界面导热材料以石墨烯或石墨烯与碳纳米管,金属等混合作为导热填料。现有技术很难大量制备高质量的单层石墨烯,而少层或多层石墨烯相对容易制备和较便宜,且其可保持热传导性质,石墨层可自然地连接到散热片上, 避免了CNT应用中接触热阻的问题。Shahil等使用单层和多层石墨烯作为填料。实验结果表明,在填料体积f =10%时,单层-多层石墨烯/环氧树脂体系的热导率K为5.1 W/(m· K),相应的热导率提高2300%。而传统的填料的填料体积每增加1%,热导率提高20%。

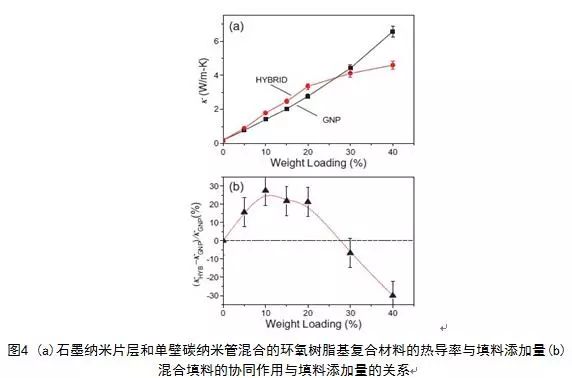

为减少界面声子散射,Yu等提出将单壁碳纳米管与石墨烯混合作为填料与环氧树脂基体复合,碳纳米管与石墨烯混合对热导率的提高产生协同作用。这是由于碳纳米管在石墨烯相邻片层间起到桥联作用,在基体中形成直接接触的网络,增大了接触表面积,减少了界面热阻。在单壁碳纳米管:石墨烯为1:3,填料质量分数为10%~20%时,最大导热率为3.35 W/(m· K)。且随着添加量的增加,热导率继续增大。Yang等将多壁碳纳米管和石墨烯作为导热填料,当填料质量分数仅为1%,多壁碳纳米管:石墨烯为1:9时,相对于环氧树脂热导率其热导率提高147%。

石墨烯功能化能够提高石墨烯填料与聚合物基体的界面结合强度,减少声子散射。 Hu等使用联苯胺功能化石墨烯与基体复合,提高了界面间粘结度,提高了热传导。填料体积为0.5%时,功能化石墨烯复合材料的热导率(0.49 W/(m· K))相对于碳纳米管复合材料(0.38 W/(m· K))提高了30%。

Vivek等将石墨烯和少层石墨烯与银颗粒作为填料。银颗粒的尺寸为微米级,为导热导电材料。结果表明,界面导热材料在温度变化为300 K到400 K时,填料体积为5%时,热导率提高了500%。

Wang等使用氧化石墨烯作为填料,可以明显改善环氧树脂的导热系数。质量分数为5%时,热导率提高400%。

3 石墨烯基界面导热材料的热导率和热阻的预测和测定

3.1 热导率的预测模型

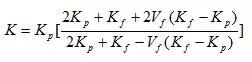

研究者们曾提出过各种模型对导热复合材料的热导率进行预测。Maxwell最早提出了热导率预测模型。Maxwell假设分散相为球形粒子,粒子之间的距离足够远而没有相互作用。推导出的球形粒子随机分布在连续基体中的复合体系热导率的Maxwell方程为:

(2-1)

(2-1) 为填料的体积,为基体的热导率,为填料的热导率。

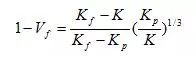

Bruggeman等基于Maxwell方程提出高粒子含量复合材料热导率的Bruggeman方程:

(2-2)

(2-2) 以上复合材料的热导率模型的填料的填充量一般集中在0~30%,并且没有考虑两相之间界面对复合材料热导率的影响。

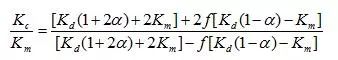

Maxwell-Garnett模型考虑界面热阻的影响,其表达式如下,

(2-3)

(2-3) 其中,

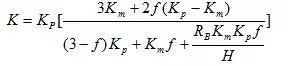

对于石墨烯基界面导热材料,Xie等基于有效介质理论,考虑到几何形状对热导率的影响,提出将填料看成尺寸为及的类球体,理想条件下,石墨烯纳米片层结构可看成的扁球体。假设基体导热率为,填料(石墨烯纳米片层)的导热率是,推导出石墨烯强化复合材料的导热系数:

——填料的体积分数但这一热导率模型没有考虑界面热阻。 Shahil等改进Maxwell?Garnett模型,考虑填料的尺寸,纵横比,和填料和基体的界面热阻。石墨烯和碳纳米管都看作可以及的类球体,理想条件下,石墨烯可看成的扁球体。而CNT的。假设填料任意方向分布,且考虑界面热阻(TBR),表达式为

(2-5)

(2-5) ——填料的体积分数,是石墨烯/基体界面的热阻,分别是填料和基体材料的热导率。

3.2 热导率的测定

Balandin等首次使用光热拉曼技术测定了单层石墨烯的热导率。而基底上的石墨烯的纵向热导率可通过不同的技术: 法,拉曼电学法,光泵-探针法测定。

法,拉曼电学法,光泵-探针法测定。

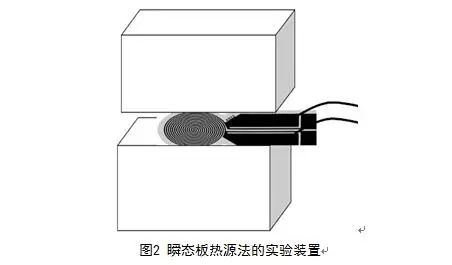

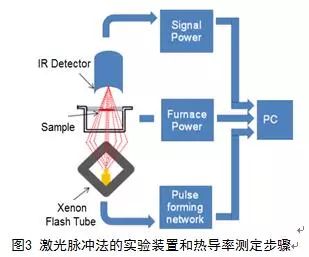

测定界面导热材料的热导率K主要有两种方法:瞬态板热源法Hot Disk法和激光脉冲技术。

瞬态板热源法其测试方法是将探头紧密夹在两块加工好的待测试样中间,对探头通以恒定的加热功率,由于外界的温度的变化,探头的阻值将会发生变化,从而使探头两端的电压发生变化。通过记录在测试时间内电压的变化,就可以得到探头的电阻值随时间的变化关系,并根据电热金属丝阻值变化与温度之间的关系建立起测试期间探头表面的温度响应变化曲线。通过所记录的温度响应曲线对传热过程物理模型进行回归拟合实现了对材料的热导率测量。

激光脉冲法使用氙气闪光灯产生能量为10 J/plus的脉冲从一端加热,产生瞬时温升, 同时用液氮冷却InSb红外探测器探测试样另一端的温度变化, 可得到温度随时间变化的曲线,分析温升的快慢,即可得出材料的热扩散率。热导率K和热扩散系数有关,热导率 。

。

4 石墨烯基界面导热材料导热性能的影响因素

4.1 填料的本质导热性

不同的填料,其热导率不同。根据式(2-5),填料的热导率影响界面材料的热导率值。影响填料本质热导率的因素包括:填料的几何形状(横向尺寸,纵横比等),层数, 温度, 制备工艺等。

填料的尺寸影响填料的本质热导率。如石墨烯的热导率随着横向尺寸的增大而增大。

随着石墨烯层数增加,热导率降低。这是因为层数增加,边界散射效应增大。当为2~4层时,热导率由2800 W/(m· K)降为1300 W/(m· K)。

填料的热导率与温度有关。根据Debye公式,填料的热导率的大小与声子平均自由程和比热有关。然而声子的平均自由程以及比热又都随温度的变化而变化,因此,温度是影响本质热导率的因素之一。

目前石墨烯有多种方法制备。不同的制备工艺制得的石墨烯晶体结构有所差异,因此热导率不同。化学气相沉积法(CVD)制备的石墨烯的热导率在室温和500k时分别为2500 W/(m·K)和1400 W/(m· K)。 热还原制备的石墨烯的热导率仅为0.14~ 2.87W/(m· K)。原因是导热率与残余的化学功能团、破坏的碳六元环等缺陷有关,化学结构被氧化导致晶格缺陷的产生,且还原后仍存在氧化官能团,阻止了热传导作用。

4.2 填料的状态及在基体中的分布

填料的几何形状影响界面导热材料的导热性能。石墨烯是片层结构,且具有大的比表面积,能与基底良好接触,这将大大地降低界面热阻从而更有利于提高界面导热材料的热性能。

填料在基体中的分布影响界面导热材料的导热性。当填料均匀分散于基体中形成导热网络链时,导热性能显着提高。Song等通过碱盐得到低氧含量的石墨烯片层,但这些石墨烯片层分散性差,使用吡啶酸将石墨烯片层非共价功能化,使得其能够在基体中良好分散。将功能化的石墨烯片层与环氧树脂复合,热导性能明显提高。在填料质量分数为10%时,热导率为1.53 W/(m· K)。

填料在基体中的方向也影响界面材料的热性能。石墨烯各向异性,面内热导率远为面外热导率的10倍。石墨烯可以通过定向排列,沿面内热传导,提高材料热导率。由于界面导热材料在使用中是纵向传热,石墨烯定向垂直堆积有利于有效地散热和热阻的降低。Liang等通过真空过滤的方法得到定向排列的功能化多层石墨烯,热导率为112 W/(m· K)。将其垂直放在覆有铟的硅基底中间加紧,测定其热导率可达75.5 W/(m· K),热阻为5.1 。通过等离子增强化学气相沉积法也可制备垂直定向分布的石墨烯。

4.3 填料的添加量

研究结果表明,随着填料含量增加,材料的热导率增大。同种填料填充量较少且均匀分散在树脂基体中时,由于导热粒子没有相互接触,对材料的导热没有多大的影响;继续增加导热填料含量,各导热粒子之间相互接触,形成导热通路,即热量沿着热导率较高的填料在树脂内部传递;进一步增加导热填料含量,在热流方向就会有更多的导热通路形成,加强了材料的导热,直至材料的热导率增大趋于平缓或停止增大 。石墨烯/环氧树脂体系中,热导提高率与填料添加量呈近似线性的关系且没有显示明显的热阈值。这是由于环氧树脂基体也可以热传导,热阈值并不明显。

在Yu等研究的石墨烯/单壁碳纳米管混合体系中,石墨烯与单壁碳纳米管质量比为3:1时,随着填料质量比的增加,热导率增大。但在f=20 wt%时,热导提高率达到最大值,热导率为3.35 W/(m· K)。在f>25 wt%时,单以石墨烯作为填料的热导率大于混合填料材料的热导率。这是因为混合填料的不均匀分布会抑制协同作用。

4.4 界面耦合强度

石墨烯基界面导热材料中热传导的主要模式是声子。声子在传递过程中,不可避免地要经过树脂与填料的界面,增加界面结合程度,有利于声子传递,从而有效提高了复合材料的导热性能。Ganguli 等的研究表明,石墨烯和基体之间的共价键合可以减少界面处的声子散射,从而有利于增强复合材料的热导率。将功能化的石墨烯分散在环氧树脂基体中,填料质量分数为20%时,热导率可达5.8 W/(m·K)。Teng等使用芘-聚(甲基丙烯酸缩水甘油酯)将石墨烯非共价键功能化,不仅提高了其在环氧树脂基体中的分散,而且与环氧树脂形成共价键,进一步形成交联结构,界面耦合强度提高,填料含量f=3%时,热导率可达0.518W/(m· K),比石墨烯/环氧树脂复合体系高20%。

5 结语

新一代电子器件要求界面导热材料具有更高的热导率和更好的长期使用可靠性,某些应用领域还需兼顾绝缘、减振和固定等功能。石墨烯基界面导热材料热导率较高且具有良好的热稳定性,具有广阔的发展前景。但是在今后的研究中仍需要关注解决以下问题。(1)界面导热材料的热导率预测模型需要进一步完善,提出一种系统性研究模型,综合考虑各种因素,得到相对准确的导热系数测试结果。(2)进一步深入探索石墨烯基界面导热材料的导热性能影响因素,解决石墨烯的分散性及其与界面实现强耦合等问题,提高其导热性能。(3)深化石墨烯与其他材料复合的界面导热材料的导热性能研究,提高材料的导热性能的同时协调其它各项性能。

随着对石墨烯基界面导热材料的研究的不断深入,石墨烯基界面导热材料在电子工业及其他领域的应用将进一步拓宽。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:韩鑫

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:5768

腐蚀与“海上丝绸之路”

点击数:4763