1 前言

海洋覆盖了约71%的地球表面,蕴含着丰富的资源。近年来,随着对资源的强劲需求以及海洋产业亟需发展,海洋的开发正引起国家高度重视。

海洋环境具有强腐蚀性,各种海洋设施以及船舶和装备等在海洋环境下腐蚀严重,所以严酷的腐蚀问题是海洋开发必须面对的。目前,海洋材料防护的主要措施包括:涂料、缓蚀剂、表面处理与改性、电化学保护(牺牲阳极、外加电流阴极保护)等,其中涂装涂料是应用最普遍、最经济的措施,国内外在海洋防腐领域应用的涂料包括环氧类、聚氨酯类、橡胶类、氟碳类、有机硅类、富锌涂料等,而氟碳涂料由于具有突出耐腐蚀性、优异的耐化学药品性和良好的耐污性,在重防腐高端市场应用较广。

氟碳涂料是以含氟树脂为主要成膜物的系列涂料的统称,氟碳树脂具有大量的C—F 化学键。C—F 键的键能高达485.6 kJ/mol,故极性小,分子结构稳定。从结构上看,氟碳树脂的结构单元中含有3 个F,形成螺旋式的三维排列紧紧包围分子中的每个C—C 键,填充C—C 键缝隙,最大程度上保证了结构的完整性和紧密性,这就阻止了许多液体和气体对漆膜的渗透[16,17],除具有优异的耐腐蚀性外,氟碳树脂的耐候性、耐化学品及耐污性等综合性能优良,故广泛应用于钢结构建筑、桥梁、船舶、轨道车辆、管道、化工设施和彩涂钢板的防腐。国内的北京故宫、北京国际机场、东方明珠电视塔、三峡工程和香港汇丰银行,国外的法国世纪之门、美国文艺复兴中心等标志性建筑已大量使用氟碳涂料。

2 氟碳涂料在防腐领域的研究现状

目前,国内外对于氟碳涂料在防腐领域的应用研究较多,主要从不同种类氟碳涂料的耐蚀性,以及改性对氟碳涂料耐蚀性影响两方面展开,本文从氟碳涂料的类型和氟碳涂料的改性两方面来讨论氟碳涂料在防腐领域的研究现状。

2.1 氟碳涂料的类型

氟碳涂料的发展经历了熔融型、溶剂可溶型和可交联固化型等阶段。近年来,又研发了水性、高固体分和粉末类氟碳涂料。不同类型的氟碳涂料耐蚀性差异较大,同一类型的氟碳涂料因其共聚单体不同,故结构单元不同,导致涂料的防腐性能也会有所不同。

2.1.1 熔融型氟碳涂料熔融型氟碳涂料是最早的氟碳涂料品种,需高温烘烤成膜。聚氟乙烯(PVF)、聚偏二氟乙烯(PVDF) 和聚四氟乙烯(PTFE)均可加工成熔融型氟碳涂料。

(一) PVF

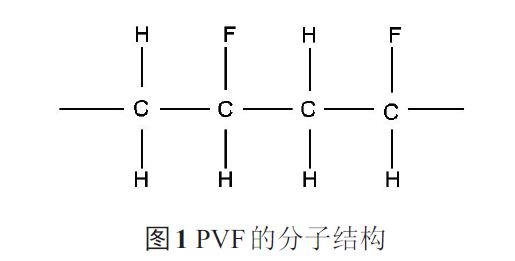

分子结构如图1。用PVF树脂加工而成的氟涂料简称PVF 涂料。PVF 具有优异的防腐性、极佳的力学性能、延展性和耐候性。相比于其他氟碳树脂,PVF 对金属和非金属材料有很强的附着力,使用时不需另用底漆,涂膜柔韧、耐折、抗冲击,故应用范围广泛。

PVF 的热分解温度与熔体流动温度接近,因此不能进行通常的熔融加工,须使用大量潜溶剂(在常温下不能溶解树脂,达到一定温度可以溶解树脂的溶剂为潜溶剂),以增大滞流状态的温度区间及降低PVF树脂的流动温度,使涂料的加工成膜成为可能。

综合来看,PVF的优缺点分别为:耐腐蚀、耐化学药品性能优良,价格相比于其他氟碳树脂较为低廉;需烘烤,要求快干,光亮度和丰满度较差,故不适宜刷涂。

(二) PVDF

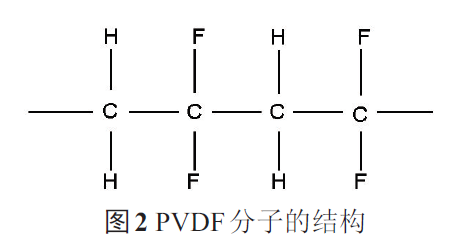

PVDF 树脂是由偏氟乙烯聚合而成,其分子结构见图2,分子式为—(CH2—CF2)—n。从分子结构而言,由于聚烯烃分子的碳链呈锯齿形,其H被电负性较大的F 取代后,与相邻的F 相互排斥,从而使得F 不在同一平面内,并沿C链螺旋分布,故在C链的四周被一系列性质稳定的F 所包围,这种几乎无间隙的空间屏障使得任何原子或基团都不能进入其结构内部而破坏C链,因而表现出极高的化学稳定性和热稳定性。

PVDF独特的分子结构决定了其具有独特的结晶形态和良好的耐热性,具有优异的抗紫外线和气候老化性能,可制备无针孔涂层,耐腐蚀性能良好。

由于PVDF 结晶性很强,由熔融态至冷却固化态时易形成大的球晶,故PVDF涂膜易出现针孔,涂层也会因为收缩而产生气泡,最终使涂膜脱离,所以PVDF需选用其它树脂材料进行共混改性。为了进一步提高涂膜的性能,也可加入适量的填料、稀释剂、颜料和各种助剂等。为了提高涂层与基材的附着力,环氧树脂常被选作底漆。

(三) PTFE

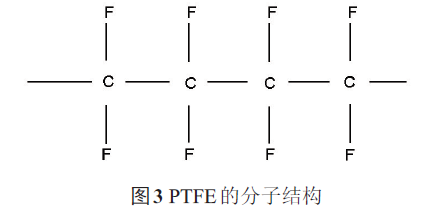

PTFE 的分子结构见图3。C—C分子主键周围因被F 以螺旋形所包围,F 成为C 键的屏蔽层使之不受活泼分子如氢氟酸,甚至“王水”的侵蚀,因而具有极好的耐腐蚀性。除此之外,它的分子式为—(CH2—CF2)—n,分子链的F 对称分布,故PTFE 是呈中性的非极性高聚物,这样就使材料在腐蚀环境中受化学和电化学作用的影响降低到较低程度。

但PTFE 主链的刚性及结晶性较高,而且不带任何功能基团,这使其加工性、溶解性和相容性很差,成型和二次加工困难。使用PTFE悬浮液制备涂层时,存在孔隙率高和难以制备厚涂层等缺点,涂层防腐性能差,以致不能单独使用。这些缺陷在一定程度上限制了其在防腐蚀领域的广泛应用,在防腐蚀领域常采用以金属材料为基体、以PTFE 为内衬的复合材料来进行防腐。

2.1.2 溶剂、可交联固化型氟碳涂料

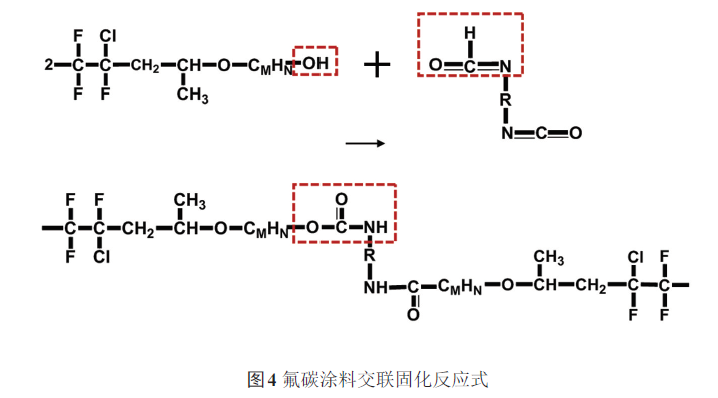

溶剂型氟碳涂料是在融熔型氟碳涂料基础上开发出的又一氟碳涂料品种,其是以多种含氟单体与带侧基的乙烯单体或其它极性乙烯单体共聚的方式制得,减少了结晶性,增加了溶剂可溶性。在研发了溶剂型氟碳涂料后,为了进一步提高含氟涂料的溶解性能,增加固含量,改善施工性能,人们又在氟碳树脂中引入—OH—及—COOH—等官能团,可与异氰酸酯、三聚氰胺和氨基树脂等进行交联固化,交联固化反应式见图4。与PVDF相比,氟碳树脂被赋予了一定的活性官能团,不但具备自身的优良性能,而且由于官能团的引入,增加了其在有机溶剂中的溶解性,与颜料及交联剂的相容性、光泽、柔韧性及施工性能都得到了改善。

1982 年日本旭硝子公司率先成功开发出由氟乙烯和乙烯基醚共聚成的溶剂可溶涂料用氟树脂,与PVDF 相比具有一定的活性官能团,既可以溶于溶剂,又可以由氨基树脂或异氰酸酯固化实现中低温固化成膜[38]。形成的涂膜同样具有优异的耐腐蚀性能和耐候性能,广泛应用于建筑、户外、桥梁和其它重防腐耐候场合。

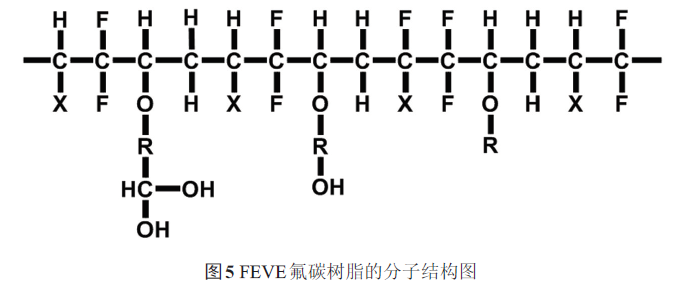

目前,典型的溶剂型氟碳树脂主要是FEVE 型(氟烯烃和烷基乙烯基醚或氟烯烃和烷基乙烯基酯交互排列的共聚) 氟碳树脂,分子结构见图5。

武予鹏等通过综合评估FEVE型氟碳涂料和相配套的体系发现,在钢铁结构的长效防腐效果方面,氟碳涂料比之前的体系(如醇酸、过氯乙烯和聚氨酯等) 都要优秀,能够满足国民经济发展对防腐领域日益提高的要求,有广泛的应用价值和前景。

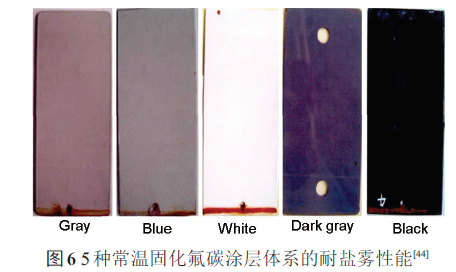

刘秀生研究了5 种(三氟氯乙烯/乙烯基酯、三氟氯乙烯/乙烯基醚、四氟乙烯/乙烯基醚、四氟乙烯/乙烯基酯和二氟氯乙烯/乙烯基醚) 常温固化四元共聚氟碳树脂的特性,再加入固化剂和分散剂等配制常温固化氟碳涂料。结果证明,5 种常温固化氟碳涂料都具有优异的防腐性能。作者将筛选出来的氟碳树脂分别制成不同颜色的氟碳面漆(灰色、蓝色、白色、深灰色和黑色),与研制的无毒底漆、无溶剂耐磨中间漆形成配套涂层体系,涂层总厚度为280 μm,涂层在经过5000 h中性盐雾实验后,无生锈、起泡等破坏现象,如图6所示,说明耐蚀性能优异。

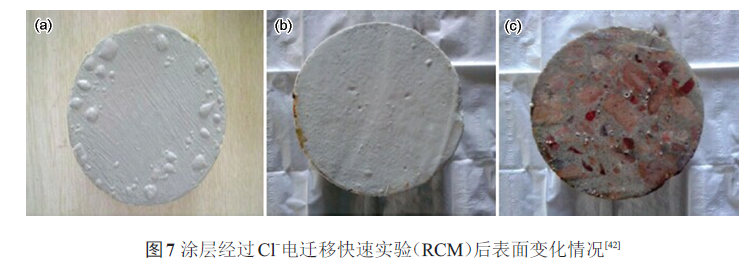

吴士军以FEVE 型油性氟碳涂料和FEVE 型水性氟乳液为研究对象,开展了环氧底漆-氟碳面漆(A),环氧底漆-聚氨酯中间漆-氟碳面漆(B) 和水性氟碳底漆-水性氟碳面漆(C) 3 种涂层体系防腐性能的研究。经过Cl-电迁移快速实验(RCM) 后表面的变化情况见图7。涂覆氟碳涂料的混凝土试件表面经过RCM后,无论是油性氟碳涂层还是水性氟碳涂层表面都会有起泡现象,B 涂层最少,A 涂层次之,C涂层最多。其原因在于:虽然两种涂层都是人工涂刷,但是B 涂层含3 层,较A 涂层增加了中间漆,不仅增加了膜厚,而且中间漆作为面漆和底漆的衔接层,与上下层都有良好的附着力,提高了涂层的抗渗性。还可以看出,C涂层的表面不仅大量起泡,而且还出现了破裂现象。表明前两种体系显着降低了Cl-的侵蚀,耐蚀性更强,能够应用于海洋环境钢筋混凝土结构浪花飞溅区的防护。水性氟碳涂料是以水为分散介质,涂膜中含有一些亲水基团(如—OH) 与水发生反应,使得水分传输通道变宽,因此加快了氯盐的侵蚀,相比于油性氟碳树脂耐蚀性有所下降。

钟鑫等以三氟氯乙烯、乙烯基化合物共聚物(亦称FEVE 树脂) 为基料,异氰酸酯为固化剂制成常温固化型双组分重防腐氟碳涂料,分析讨论了树脂的氟含量、固化剂种类对涂料防腐性能的影响。

结果表明,F 含量越大,氟乙烯单元与乙烯基醚(酯)单元之间交替性排列越好,形成的共聚体结构越致密,能更好的阻碍侵蚀性离子的破坏,耐蚀性越好;另一方面,由于已固化成膜的氨酯键在碱性或酸性催化作用下会逐步水解,而固化剂六亚甲基二异氰酸酯(HDI) 三聚体发生水解反应较HDI 缩二脲慢些,且生成分子量相对小的产物较少。说明氟碳涂料的防腐性能与其固化剂有很大关系,HDI 三聚体漆膜的耐蚀性优于HDI缩二脲。

2.1.3 水性氟碳涂料

近年来,氟碳涂料在防腐领域的发展方向会顺应世界涂料发展趋势,向水性化、高固体化和粉末化发展,以更好地适应防腐以及环保的要求。

广义上讲,凡是以水为介质的氟碳涂料都是水性氟碳涂料。水性氟碳涂料除了具有传统氟碳涂料超强防腐效果外,还具有安全、环保的优点,符合涂料的绿色环保发展趋势,可广泛用于航空、船舶、机械、铁道桥梁、建筑、交通车辆、家用电器和工程塑料等领域,是近年来的研究热点。但受合成技术、性能等因素影响,水性氟碳树脂在工业涂料领域的应用还十分有限。

晏高翔对水性防腐涂料的基料体系进行了筛选,选择氟碳乳液作为实验基料,选用复合铁碳粉与自制改性Zn3(PO4)2作为颜料体系,并研究了其对涂料防腐性能的影响。结果表明,随着复合铁钛粉用量的增加,涂料的耐盐雾性能先升高后降低,原因是当复合铁钛粉的质量分数达到一定值后,形成的磷化膜已经相当致密,继续增加复合铁钛粉的用量会使颜料填料增多导致基料占比下降,漆膜的附着力和封闭性下降,致使涂料的防腐性能下降。

尽管水性含氟涂料制备技术已从初期的摸索逐步进入了应用阶段,但仍有很多问题有待解决,比如闪蚀现象,以及涂膜具有水敏感性,使得涂膜附着力丧失,从而引起金属腐蚀等;水性氟碳树脂的致密性也不如溶剂型,耐蚀性有所下降。

2.1.4 高固体分和粉末氟碳涂料

除水性外,环保型氟碳涂料的另一个主要方向就是高固体分、粉末化。一般认为,固含量70%以上的涂料是高固体分涂料。高固体分涂料主要以低分子量、低粘度的液体树脂及固化剂体系为基料,使用活性稀释剂来进一步降低体系粘度,从而保证涂料体系的综合性能。

普通氟碳涂料中一般含有大量可挥发有机溶剂,在涂料施工后会挥发到大气中,不仅造成涂层缺陷,难以满足防腐要求,而且也污染了环境[53]。高固体分氟碳涂料一次涂装的膜厚是溶剂型涂料的1~4倍,一次施工可得到较厚的涂层,减少了施工次数,降低了成本。另外,该涂料所含的溶剂少,涂层的密闭性能好,提升了涂料的防腐性能。同时,它在施工中挥发的溶剂少,减轻了对环境的污染,可有效节约能源。适合在封闭舱室、储罐内壁等有限空间的钢结构表面进行高性能、低表面处理的防腐涂料具有巨大的应用前景。

辛胜杰[55]选用FEVE 类型的氟碳树脂,选用异氰酸酯为固化剂,加入填料,涂料质量固体分设计值为70%,挥发性有机化合物(VOC) 设计值最大为420 g/L,经测试,发现高固体组分氟碳涂料有着与常规氟碳涂料一样优异的耐候性能和施工性能,其实际体积固体分(SVR) 与设计值比较接近,约为60%,VOC 为340 g/L,较低,是典型的绿色环保型涂料。

解决VOC问题的另一有效手段就是研发粉末氟碳涂料。热塑性氟碳粉末涂料具有优异的综合理化性能,可抵抗盐酸、氟硼酸、硫酸以及NaOH等介质腐蚀,且涂层黏着牢固、坚韧、无针孔,表面光洁不沾垢,显示了优良的耐腐蚀性能[56],但由于其固化温度高,涂装困难,应用受限。

巩永忠等制备了以三氟氯乙烯为主要共聚单体热固性氟粉末树脂,并研究了FEVE 型粉末树脂的性能,发现制得的粉末含氟涂料具有附着力好、硬度高、光泽高,优异的耐候性、耐化学性和高装饰性等特点,并且具有优异的耐化学品腐蚀性,而且还具有良好的物理与力学性能,气体的渗透性低。虽然粉末氟碳涂料开发较晚,工艺复杂,但涂装过程稳定,效率高,损失少,随着防腐涂料的高性能及多功能化,粉末氟碳涂料将会有更大的发展前景。目前,高固体分涂料还存在干燥时间长,易出现缩孔和流挂[54]以及涂装成本高、所用固化剂毒性大、对施工者危害较大等缺点。

2.2 氟碳涂料的改性

尽管氟碳涂料有很多优异的性能,但也存在一些问题:一般均需高温固化,固化时间长、大面积施工不方便、附着性差、与颜填料的润湿性差,价格较贵等。为了能更好地发挥和体现氟碳涂料的防腐蚀性能,在不断开发新品种的同时[61],也有许多学者通过多种方法对氟碳涂料进行改性,以获得性能更加优异、价格更加合理的氟碳涂料,扩大其在防腐领域的应用。目前,改性的方法主要集中在化学改性、物理共混和填料改性3个方面。

2.2.1 化学改性

氟碳涂料的化学改性是指通过氟碳树脂与低分子化合物的反应、氟碳树脂的相互转变、降解与交联以及聚合物大分子间的反应来改变它的结构、提高性能,扩大氟碳涂料的应用范围。常用于氟碳涂料改性的材料主要有:有机硅、环氧树脂和丙烯酸树脂等。

张艳丽引入有机氯、有机硅来改性氟树脂,后将树脂与其它组分进行复配制成氟碳涂料,研制出F 含量低且成本低的新型氟碳涂料,能赋予基质理想的疏水疏油、耐溶剂和耐腐蚀性。

施明德用环氧树脂改性偏二氟乙烯-四氟乙烯-六氟丙烯共聚物,可以大大提高氟树脂在金属底材表面的附着力,防腐性能更加优良。这主要是因为环氧和固化剂或环氧/聚酯/固化剂进行反应后形成交联聚合物网络,而氟聚合物大分子能缠结于该网络中,形成类似于半互穿聚合物网络结构,从而大大提高其对底材的附着力,耐蚀性良好,并且改性氟树脂涂料有良好的力学性能和耐有机溶剂腐蚀性能,具有广泛的应用前景。

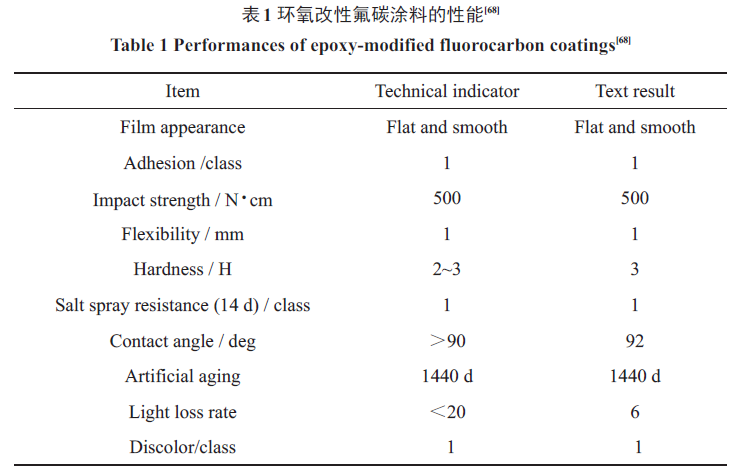

杨保平等利用环氧树脂对氟聚合物进行改性,后将环氧改性氟树脂、N-3390 固化剂和纳米TiO2组成氟碳涂料。结果表明,涂料具有良好的物理与力学性能和耐盐雾性能(表1),表面能较低,可用于舰船的防污防腐。并且随着氟树脂用量的提高,表干时间和凝胶时间缩短,交联速率提高,原因是环氧树脂与氟树脂反应,使环氧基团形成了部分开环,增加了主链上的羟基密度,提高了与固化剂中—NCO基团的反应活性;环氧树脂与氟树脂通过接枝共聚增强了与固化剂的相容性,从而增加了主链上—OH与—NCO的反应几率。

化学改性氟碳树脂作用机理主要包括:(1) 通过与氟碳树脂发生化学反应,产生牢固的化学交联点,提高涂层与基材的附着力,增大涂层的交联密度,提高氟碳涂料的耐腐蚀性;(2) 通过引入官能团—COOH 和—OH,可以提高与固化剂中—NCO 基团的反应活性,从而增大涂层的交联密度,提高氟碳涂料的成膜性,改善氟碳涂料的耐腐蚀性能。而化学改性氟碳树脂的缺点在于:(1) 发生化学改性的反应条件要求精确,存在不可控因素;(2) 由于发生化学反应,虽然可以改善其某方面性能,但有时也会引起其他性能的下降。

2.2.2 物理共混

物理共混就是将合适的树脂与氟碳树脂混合,再加入固化剂、促进剂和添加剂等固化成型。

边洁等以聚苯硫醚为共混改性组分,与氟树脂共混形成粉末涂料,制备了共混及多层防腐涂层。由于聚苯硫醚中S 的孤对电子和金属基体的Fe3+发生配位,生成具有一定数量的多核大分子配合物,所以和金属粘接性良好,可在金属表面形成牢固的涂层。

Moraga 等将二甲基丙烯酰胺(PDMA),PVDF和PTFE 共混,制备了三元混合涂层,将所得的3 种不同含量的三元混合涂层与PDMA比较发现,三元混合涂层对裸钢的腐蚀防护作用优于PDMA涂层。

相比化学改性,物理共混改性较为容易,但存在可共混树脂种类有限、要求较高(相容性需良好)、各分子间的相互结合力较弱等缺点。

2.2.3 填料改性

目前,美国、日本和加拿大等几个国家对制备高防腐性能涂料的研究已经转向纳米粉体材料的加入。纳米粉体填料能够发挥纳米粒子所具有的特点,产生表面效应、小尺寸效应和量子尺寸效应等,从而增强传统涂料的各项功能。

(一) 无机纳米粒子改性无机纳米粒子改性氟碳涂料可以大大提高涂层的防腐性能,其作用机理为:首先,无机纳米粒子尺寸小,可以有效填充有机涂层固化过程产生的结构微孔,形成致密化的涂层;其次,纳米粒子在涂料中起到物理交联点作用,可以改善氟碳涂料的成膜性,增大有机涂层与基体间的结合力,增强防腐蚀性能;第三,无机纳米粒子的加入还可以降低腐蚀介质渗透速率,提高涂层的耐蚀性。

赵培艳利用氟碳树脂和钛纳米鳞片的双重优势,研制了高耐蚀性的涂料,并对其进行了测试。结果表明,复合氟碳树脂涂料防腐蚀效果良好。原因在于钛纳米鳞片可以填补由于涂料固化所产生的结构微孔,隔绝了被保护基材与外界相连的通道,使涂层致密。并且由于钛纳米鳞片为片状结构,添加到涂料中可产生“迷宫效应”,使腐蚀介质渗透到基材的路径大大增长,从而增强涂层的抗腐蚀性能。

Jiang将环氧树脂、纳米SiO2、氟碳树脂、纳米TiO2和氟化丙烯酸酯改性聚氨酯树脂按一定比例混合得到复合涂层。该涂层具有良好的附着力、耐酸碱和防腐蚀性。纳米TiO2和SiO2的加入既可以填充缺陷,又可以改善涂层的成膜性,增大结合力,而环氧树脂、氟碳树脂和氟化丙烯酸改性聚氨酯的共混也在一定程度上改善了涂层的成膜性,还解决了氟碳涂料价格昂贵的问题。

(二) 导电填料

在氟碳涂料中加入炭黑、石墨烯、碳纳米管和导电高分子材料等填料,可以形成功能网络,提高涂层的致密性,阻止腐蚀液体的进入,使氟碳涂料的耐蚀性更好。其次,从电化学角度,可以提高复合材料的热、电性能,使电位趋于一致,或者起到阳极保护和屏蔽的作用,从而抑制金属的电化学腐蚀,增强氟碳涂料的耐蚀性。

李玉峰等以水性氟碳乳液为成膜物,制备了聚苯胺-蒙脱土-氟碳乳液复合防腐涂料,对Q235 钢防护效果显着。该涂料具有优异防腐性能的原因在于聚苯胺具有稳定的链结构以及链上的氮杂原子对金属具有强吸附性,所以对金属具有阳极保护和屏蔽作用,加入蒙脱还可以改善氟碳乳液成膜性不好的问题,故聚苯胺/蒙脱土复合材料在涂层厚度方向上的高阻抗与聚苯胺的缓蚀阳极保护作用相结合,涂层对Q235钢的防腐效果优异。

唐守秋等在PTFE 树脂和聚苯硫醚为主成份的涂料中加入MoS2和聚全氟乙丙烯等成份,并采用分层过渡的方法,经喷涂和塑化制取一种性能优良的防蚀不粘涂层,耐蚀性优良。在静态介质腐蚀实验中,将该涂层置于40% (质量分数) HNO3溶液中,以及50% (质量分数) NaOH溶液中,浸泡1200 h无变化;对该涂层进行动态介质腐蚀测定,试样处于室温至80 ℃交替温度下,磁力搅拌机转速为350 r/min,时间为800 h,试样置于98% (质量分数) H2SO4溶液以及50% (质量分数) NaOH溶液中均无变化。由此可见,该涂层特别适用于化学工业中动态条件下强酸、强碱及强氧化性介质等重防腐蚀领域。

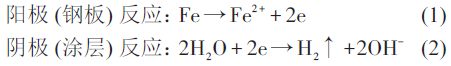

姜兆华等[在氟碳树脂中添加了导电炭黑制备导电涂料,分析了导电炭黑的添加量对涂膜防锈寿命的影响,发现随着导电炭黑添加量的增多,氟碳涂膜的抗腐蚀能力在明显降低。主要原因是:碳系的导电填料其标准电极电位比Fe 的标准电极电位较正,因此所制得的防静电涂层对储罐内壁是腐蚀电池的阴极,使罐壁钢板成为阳极,当水分等腐蚀介质存在时,便发生如下的电化学腐蚀:

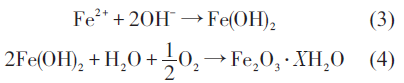

在溶液中的综合反应:

同时,炭黑的添加影响了涂层的致密性。炭黑作为无机粉体填料添加到涂料里,形成涂膜时受到炭黑表面形状、粒径、涂料体系中表面润湿剂和溶剂的影响,在树脂和无机导电炭黑之间会形成结合的缺陷,从而影响整个涂膜的致密性,使得涂层的耐蚀性下降。由此可见,导电填料的添加也会降低涂层的耐蚀性能,故添加导电填料时应注意导电填料的电极电位大小以及导电填料与树脂的相容性问题。

3 结语

通过物理、化学方法对氟碳涂料进行改性,可使氟碳涂料获得更加优异的性能。为满足环境需求,今后氟碳涂料会向高固体化、无溶剂化、粉末化和水性化发展,相信随着人们对氟碳涂料研究的深入,氟碳涂料会在防腐领域发挥更大的作用。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414