0 引言

海面战舰和水下潜艇既是战斗平台又是运输工具,是庞大的综合体系,需要大量的材料支撑,一种材料无法满足体系建造的所有需求。虽然不断开发的新型非常规船用材料在低温韧性、高温强度、低密度和高熔点等方面性能突出,但研究和使用时间短,应用部位有限,各种类型的钢、铝合金、铜合金和钛合金在当前及将来很长一段时期内仍然是船体结构、管路、冷却和推进等系统中最主要的建造材料。

本文详细介绍了截至2012年国内外已造及在造舰艇的船体结构、冷却器、管路和螺旋桨等关键部位的选材和使用情况,并论述了各类合金材料在应用中存在的问题和发展方向。

1 船体结构用合金材料

船体结构通常指舰船主体和上层建筑。由于船舶使用周期长、造价高、环境载荷恶劣,除结构设计合理外,性能优异的结构材料是高可靠性和可维修性的重要保证。

1.1 钢在舰船结构中的应用

舰船用钢具有批量小、规格多、要求高的特点,这决定了各国舰船材料体系的发展原则一般都是改进、提高现有材料和发展新材料并举。参考美、法的用钢标准,现代常规潜艇耐压壳用钢的技术水平与中型航母甲板用钢接近,而普通核潜艇用钢的技术水平与大型航母甲板用钢接近,但先进的核潜艇用钢的强度高于航母用钢。

当前,广泛用于美国各类水面舰艇、航母和潜水艇的是HY-80钢以及在此基础上开发的屈服强度不低于680MPa的HY-100钢。美国先进的攻击型核潜艇(非耐压壳体)和世界上吨位最大、在役数量最多的“尼米兹”级航空母舰的前几艘的飞行甲板都采用了HY-80钢和HY-100钢。继HY-100之后研制的屈服强度不低于900MPa并提高了可焊性的HY-130合金钢多用于核潜艇的耐压壳。美国2004年服役的“弗吉尼亚”号核潜艇用的就是这种HY-130钢。这些钢的问题在于须经调质处理才能保证优良的综合性能,具有较高的焊接难度和制造成本,因此随着超纯净冶炼、超低碳、微合金化和控轧控冷等制造技术的发展,美国首先提出了新一代HSLA 舰船用钢开发计划,成功研制了HSLA -80和HSLA -100低合金钢。HSLA 系列钢使用成本显着降低,强度高、韧性好,代表了新一代船体结构钢的发展方向。

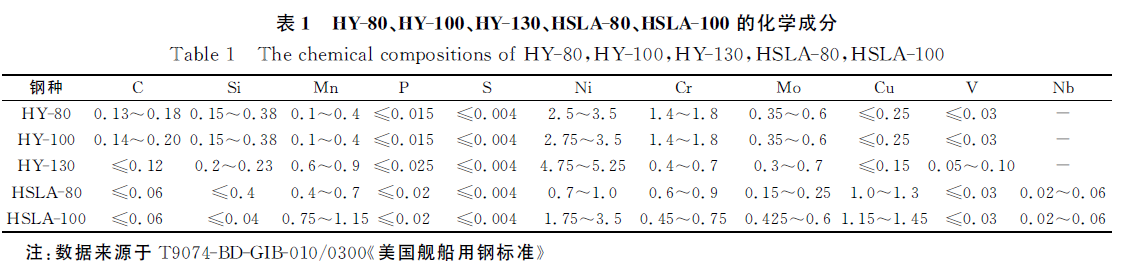

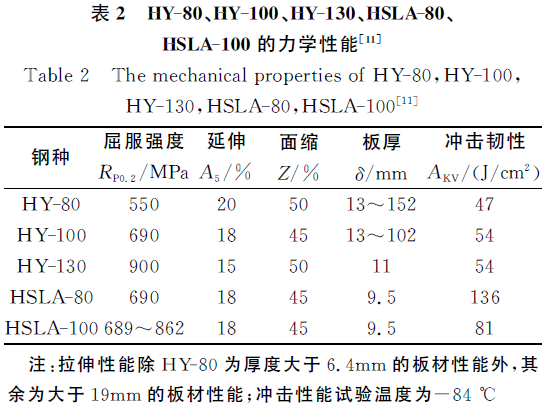

近年颁布实施的最新标准T9074-BD-GIB-010/0300《美国舰船用钢标准》集中体现了钢材高纯净度的要求。HSLA 系列钢已部分或全部取代HY系列钢用于驱逐舰、巡洋舰和航空母舰等大型水面舰艇的建造,如HY-80钢是美国海军20世纪90年代和21世纪初一级主要两栖战舰的主要结构材料,也是2000年后服役的“阿里·伯克”级新型导弹驱逐舰和“尼米兹”级核动力航母的某些结构用材料。而HY-100钢因具有更稳定的低温韧性,用于建造美国先进的攻击型核潜艇(非耐压壳体)和新建2014年完成建造的拟替代“尼米兹”级核动力航母的CVN21航母需要比HSLA -100强度更高的高韧性可焊钢,1995年美国国家优秀金属加工技术中心(NCEMT)开始在HY-130和HY-180钢的基础上进行10Ni钢的优化研究,研究目标为在保持和超过目前使用的钢材性能及减轻质量的条件下进一步提高结构承载和防弹能力。该研究持续到2007年,已基本实现预期目标。HY-80、HY-100、HY-130、HSLA -80和HSLA -100钢的化学成分如表1(质量分数,%)所示,力学性能如表2所示。

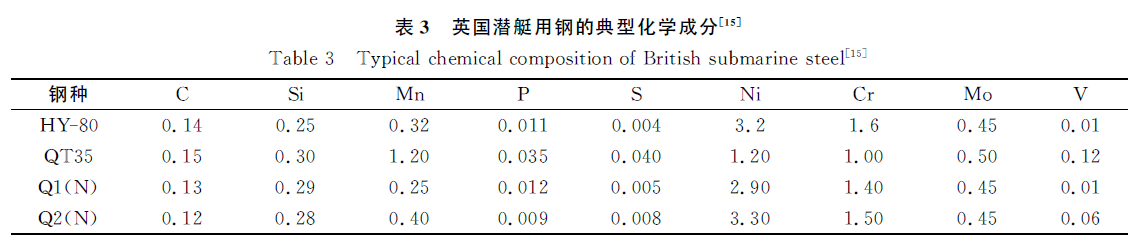

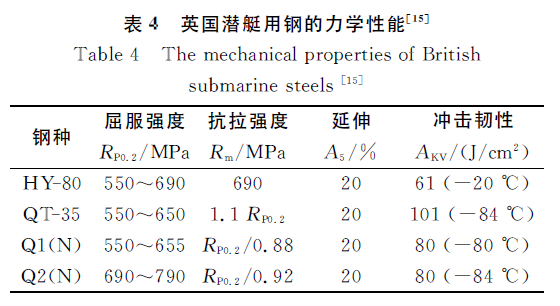

英国也是舰艇用钢开发较早的国家之一,1958年即首次使用自行研制的550MPa级调质钢QT35建造攻击型核潜艇。但因QT35合金易出现层状撕裂,1965年后改用美国HY-80合金,并经仿制定名为Q1(N)。1970-1980年间又以美国HY-100和HY-130钢为原型成功仿制了Q2(N)和Q3(N)钢。仿制后的钢更加注重纯净度的要求,并规定了屈强比的上限值。其中Q1N)钢为当前英国舰艇中的主要钢种,Q2(N)钢用于英国2000年后建造的攻击力最强的“机敏”级潜艇的耐压壳体。在水面舰艇的制造上,英国则大量使用一般碳素钢、A 级和B 级钢等不同强度级别的钢材,以充分发挥材料的性能。

英国潜艇用钢的典型化学成分和力学性能见表3(质量分数,%)和表4。

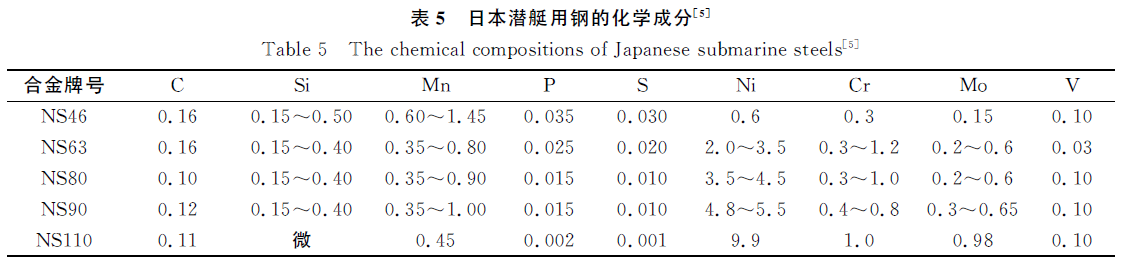

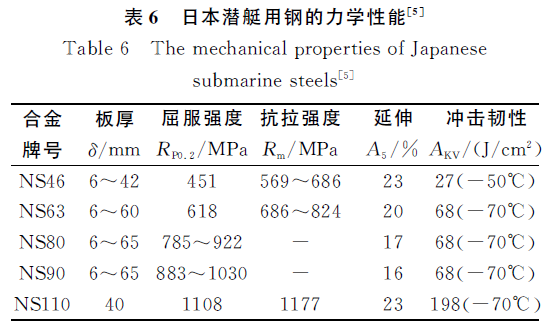

日本潜艇和两栖攻击舰主要采用日本本土产的碳素钢、高强度钢和高屈服强度钢。1981年的“深海-2000”深潜器采用屈服强度不低于880 MPa的高屈服强度钢NS90钢。1983年开发出了屈服强度为世界最高水平的可焊接1000MPa级钢NS110。2000年完成了NS110钢低强匹配焊接接头试验,验证了技术上用于潜艇制造的可行性。日本防卫厅列出的潜艇用钢的化学成分和力学性能分别列于表5(质量分数,%)和表6。从表5和表6来看,NS90与HY-130是相似的,都是调质钢,性能相近。目前尚未有日本具有生产舰艇非调质钢能力的报道。

从俄罗斯目前使用的国家标准ГOCT5521-67来看,其舰船用钢主要沿用前苏联的碳素钢、高强度钢和高屈服强度钢,且均为调制钢。AБ系列的高屈服强度钢为加入镍、铬和钛的合金钢,屈服强度在390~1175MPa,用来满足大深潜潜艇主船体和航母飞行甲板的制造要求。此外,低磁钢也被用于制造潜艇,如941型“台风”级潜艇的非耐压壳体,“K”级潜艇的指挥台围壁、尾部壳体、稳定翼和舵板等,但从当前使用和将来发展看,俄罗斯更倾向于选用钛合金。

法国在相当于美国HY-100的HLES80钢基础上研制了HLES100高镍钢,镍含量最大为8%(质量分数),屈服强度980MPa,延伸率大于14%,-60℃的冲击韧性大于70J/cm2,法国2004年服役的“凯旋”级核潜艇耐压壳体便选用了这种钢。此外,法国通常采用屈服强度稍高于HY-80 的Marrell-80钢制造常规潜艇,采用屈服强度大于340MPa的ST52钢(相当于我国的Q345B钢)制造水面舰艇。

德国是最早用低磁钢建造潜艇的国家,其低磁钢的应用处于国际领先水平。除成功开发了X2CrNiMoN2215、X2CrNiMnMoN2215、X2CrNiMnMoN1913 和X2CrNiMn-MoN1916低磁钢外,还开发出了耐腐蚀性极好的00Cr21Ni16Mn5Mo3NNb高强低磁钢,现大量用于新一代反水雷舰艇和潜艇。德国舰艇建造的其他主要材料为HY-80。

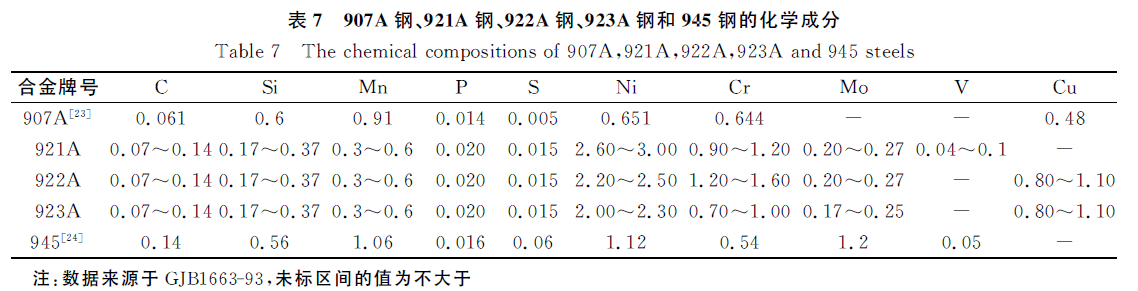

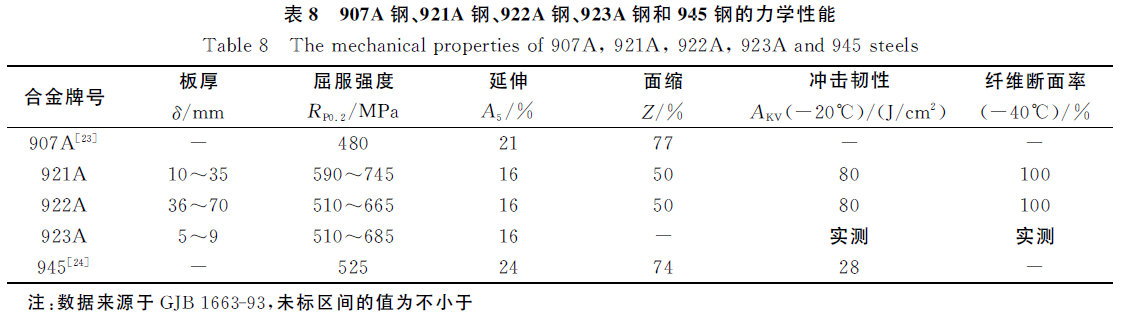

我国当前舰艇用钢大致有3种:第一种是无镍铬系舰艇用钢;第二种是镍铬系舰艇用钢;第三种是低磁性的船体钢,用于建造扫雷艇。我国20世纪80年代以后制造潜艇非耐压壳体普遍用907A 钢,耐压壳体采用综合性能最好的921镍铬系钢。在921镍铬系钢基础上,经过对熔炼、开坯、热处理的工艺改进,演进成921A钢。921A钢、922A钢、923A钢及其配套材料是我国当前最主要的潜艇用钢。为了满足潜艇发展需要,通过采用NiCrMoV合金设计及先进的VH 炉外真空精炼,研制成功了最新的785MPa级核潜艇用980钢,综合使用性能达到国际先进水平,目前已应用于我国某型号核潜艇。就水面舰艇用钢而言,当前经过鉴定且仍在水面舰艇主船体上使用的钢种有390MPa级的907A钢、440MPa级的903钢和945钢,此外还有作为止裂件使用的590MPa级的921A钢。近5年来我国在钢材的高纯净度熔炼技术、低合金高强度钢制备技术、以快速冷却为核心的热机械控制工艺等新技术方面取得了令人满意的成绩。907A钢、945钢和921A钢的连铸技术也获得突破,极大提高了军用特种钢在舰艇上的应用水平。907A 钢、921A钢、922A钢、923A钢、945钢的化学成分及性能如表7(质量分数,%)和表8所示。

1.2 铝在舰船结构中的应用

铝合金密度低,铝制结构可使船舶尤其是上层建筑为铝、主船体为钢的船舶重心降低,稳定性增加,在等航速条件下所需的推进功率降低。铝合金无磁、可焊、易成型,与钢和钛合金相比,无低温脆性,不可燃。铝镁合金和铝镁硅合金耐海洋大气腐蚀性能好,其舰船寿命比钢质舰船明显高出很多。

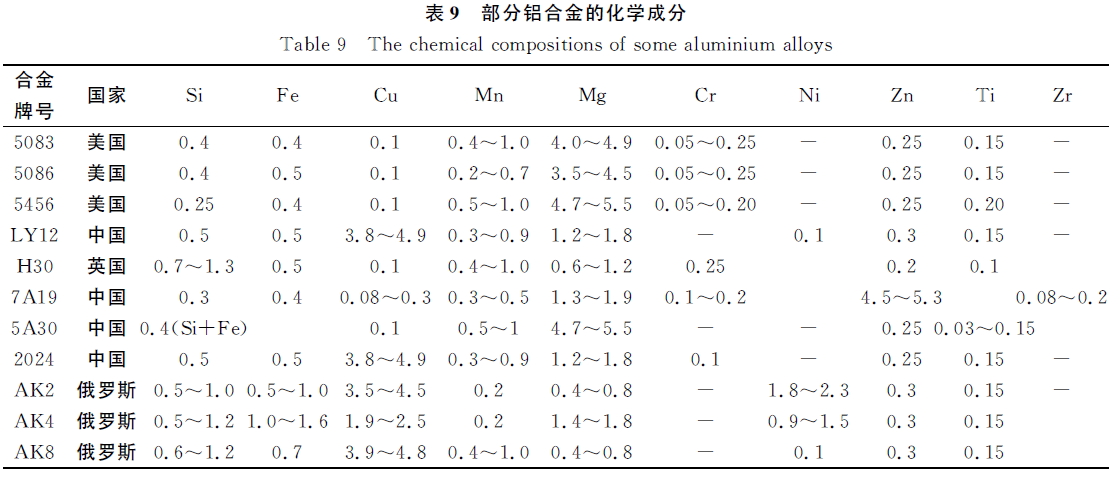

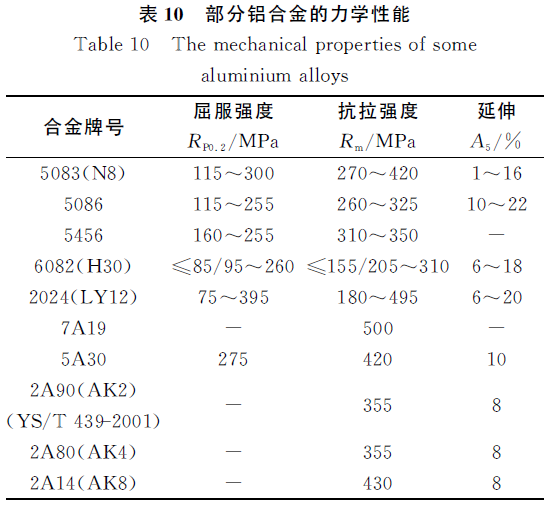

目前,在舰船壳体结构上使用的铝合金主要是5083、5086、5456三种。1966—1971年美国建成14艘“阿希维尔”级高速炮艇,主甲板和船底板为12。7mm厚的5086-H32铝合金,型材用5086-H112铝合金。1981年美国波音公司船舶系统建造了6艘铝船体水翼导弹巡逻艇,采用5456铝合金焊接结构。2003 年美国海军装备一型航速高达78km/h的江海特种作战艇(SOCR),艇体全部采用铝合金制造。2012年,美国Austal US公司建造了首批“警惕”号全铝双体高速运输舰(JHSV),美国铝业公司将为其提供10艘用量的5×××铝合金板直到2014年。6061、5052铝合金通常用于甲板下面所有的柜、家具、床铺及有关设备的制造。5083、5086、5456铝合金的化学成分及性能见表9(质量分数,%)和表10。

英国在20世纪80年代建造了全焊气垫船API88,是当时铝壳气垫船的最新发展。壳体采用N8铝合金,对应美国牌号5083,中国旧牌号LF4。型材采用H30,对应美国牌号6082。2000年,英国奈杰尔·吉协会有限公司为美国海军提出了用于快速运输的X-Craft运输船设计方案,该船采用双体船设计和铝合金材料,排水量1000t,采用喷水推进,最高航速约93km/h。该设计2003年初完成,2004年中期完成建造工作。俄罗斯当前已有各种类型的铝合金高速艇船约1000艘,其使用较多的快艇壳体材料是Al-Cu-Mg系锻造铝合金AK2、AK4和AK8,分别对应我国的2A90、2A80和2A14。含钪(Sc)的01575合金屈服强度为300MPa,抗拉强度为410MPa,是近年俄罗斯研制的强度水平最高的耐蚀可焊铝合金,用于掠海地效翼船等对速度和承载有特殊要求的构件,对我国含钪铝合金的研究和发展起到了重要的影响。我国最初用淬火、自然时效态的LY12即LY12CZ合金(现为2024(GB/T 16474-1996,GB/T 3190-2008)铝合金)作船体材料,用于水翼快艇的成批建造。之后,我国用7A19超强铝合金和5A30防锈铝合金制造全垫升气垫船和侧壁式气垫船。20世纪80年代,我国选用5A30(也称180、2103、LF16)铝合金建成了一艘全铝结构的海港工作艇“龙门”号,这也是目前我国船体结构铝合金的主要牌号。各合金的成分和性能见表9和表10。

1.3 钛在舰船结构中的应用

钛及钛合金虽然屈服强度高,但在焊接时需要惰性气体保护,成型难度大于钢材。由于一些舰艇用钢的屈服强度已能达到钛合金的水平,因此一般水面舰艇结构很少用钛。钛及钛合金主要用于潜艇、深潜器等舰艇中,以应付同时对屈服强度、密度和耐腐蚀性能要求很高的场合。

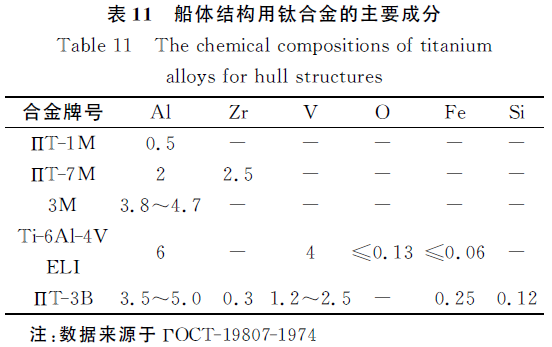

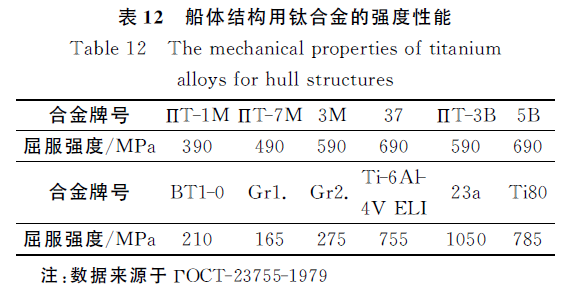

一直以来,俄罗斯(前苏联)在常规潜艇、核潜艇和深潜器的建造中都大量使用纯钛及钛合金,其钛制舰艇的制造技术、船用钛的研究和实际应用水平都居世界前列。典型应用实例有1968 年12 月下水的K166号试验艇钛合金壳体;1984年服役的“共青团”号第二代核潜艇钛合金壳体;1989年全部完成的“台风”级弹道导弹核潜艇钛制主耐压艇体、耐压中央舱段、鱼雷舱和第二代攻击核潜艇“阿尔法”级ΠT-3B钛合金耐压壳体。俄罗斯目前拥有490MPa、585MPa、686MPa、785MPa强度级别的船用钛合金系列,常用的有船体用钛合金пт-1м,船机用钛合金пт-7м,船舶动力装置用钛合金40、пт-3B、5B等,其成分和力学性能见表11(质量分数,%)和表12。但因钛合金的制造成本高、加工难度大等原因,在2009年开始建造的拟替代前苏联潜艇的“亚森”级核潜艇第二艘“喀山”号上,壳体材料选用了更先进的特种材料,其消磁效果与承压能力等都接近于钛合金,但价格仅为钛合金的几分之一,加工难度也小得多。

美国船用结构钛合金主要为一、二、三级工业纯钛(ASTM 标准)。深潜器耐压壳体除Ti-6Al-4V外,还有可潜6100m深的Seacliff载人深潜器上使用的近α型的Ti-6Al-2Nb-1Ta-0.8Mo。此外,法国建造的SM97耐压壳和日本建造的“深海6500”级深海考察船的耐压壳使用的是含有很少间隙元素的低间隙Ti6Al4VELI合金。上述合金的成分和力学性能见表11和表12。

我国于20世纪80年代设计了新型Ti80合金用于制造深潜器和潜艇的耐压壳体,该合金具有高强、高韧、耐蚀、可焊等优异性能,在抗拉强度880~925 MPa、屈服强度785~885MPa的条件下,断裂韧性和抗应力腐蚀能力明显优于Ti6Al4VELI合金。20世纪90年代设计的Ti91钛合金,屈服强度为700MPa,攻克了双曲成型、组焊等技术难题,成功制备出了钛合金声纳导流罩。Ti80和Ti91合金设计后的大量应用研究工作都是在随后的若干年间持续开展的,2000年后陆续批量生产并投入使用。

2 舰船冷却器用合金材料

冷却设备是舰船冷却系统的重要组成部分,各类冷却设备用冷凝管在我国造船业中每年消耗量约6万t。冷凝管选材多从导热、耐蚀和可焊角度考虑,选择综合性能好的铜、双相不锈钢和钛等。在当前舰船中主要应用的是铜制冷凝管,钛因极其优异的耐蚀性能被逐渐广泛使用,而双相不锈钢的应用当前处于试验阶段,应用较少。

2.1 铜在舰船冷却器上的应用

我国科研工作者通过对不同水质条件下铜及铜合金的耐蚀性能进行深入研究,先后研制出适合不同海域水质的铝黄铜HAL77-2(对应美国ASTM C68700)、砷黄铜HSn70-1(对应美国ASTM C44300)以及添加了Mn、Ni和微量稀土元素Ce的HSn70-1AB铜合金,其强度和耐蚀性能进一步提高。HAL77-2、HSn70-1已列入国标GB/T 5231-2001《加工铜及铜合金化学成分和产品形状》,HSn70-1AB则增补进入修订后的国标。虽然HAL77-2、HSn70-1以及HSn70-1AB具有较优的耐蚀性能,但与铜镍合金相比,黄铜抗脱锌腐蚀和应力腐蚀的能力还有一定差距,目前逐渐被铁白铜代替。

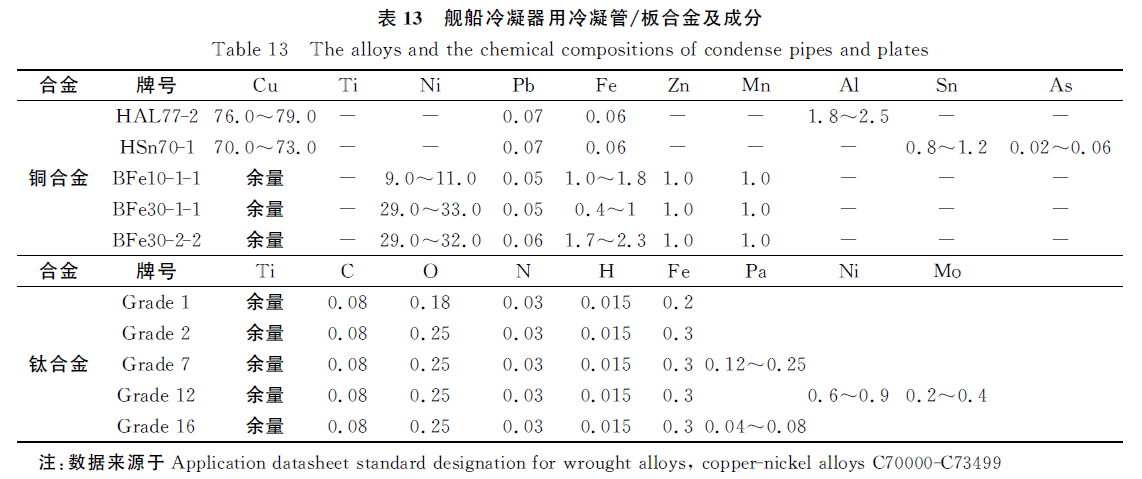

当前海水淡化设备、大面积浸泡于海水受海水腐蚀的船舶领域大量使用BFe10-1-1(对应美国ASTM C70600)和BFe30-1-1(对应美国ASTM C71500)铜镍合金。针对含砂量大的海域,通常采用耐砂蚀性能更好的BFe30-2-2合金(对应美国ASTM C71640)。我国舰船“09”工程等即以BFe30-2-2作为冷凝管用材料。此外,我国近2年针对上述铜合金开发出了生产长度超过18m 的超长铜合金冷凝管的加工工艺,大大提高了铜冷凝管在舰船中的应用水平。常见的舰船冷凝器用铜合金的成分见表13(质量分数,%)。

2.2 钛在舰船冷却器上的应用

由于钛及钛合金在海水中具有比其他合金更优异的耐蚀性能,且与常用的铜合金相比其强度高、密度低,可通过减薄管壁厚度和增加海水流速来保证传热效率。据报道,在发达国家,钛制换热器被普遍使用,在核潜艇等对设备安全运行可靠性有高要求的应用领域,其应用更受重视。当前美国应用最广泛的是工业纯钛(Grade 2,ASTM B338-2010),温度比较高的海水换热器使用Grade 16、Grade 17或Grade 12(ASTM B338-2010)。Grade 7(ASTM B338-2010)具有更高的抗腐蚀能力,但是成本较高。事实表明,Grade 1和Grade2等工业纯钛在天然水、海水和各种氯化物中具有特殊的抗应力腐蚀的能力。在海水流速为3~5m/s的淡化设备中,钛换热器的污堵系数仅为0。95~0。99。我国也成功研制出一些性能优异的钛合金,如Ti31低强钛合金,其用于余热排出冷却器、管路等,工作环境为高温海水或常温高速海水,耐180℃高温腐蚀。部分冷却器用钛合金的成分见表13。

2.3 不锈钢在舰船冷却器上的应用

不锈钢材料由于耐腐蚀能力强,6~7m/s高海水流速下的腐蚀性能与钛相近,经济性与铜-镍白铜相当,一直以来也被用于冷却器管路。其中6Mo高合金不锈钢在整个欧洲、加拿大、中东、美国应用较为普遍,用来制造板式、管式换热器,但多见用于滨海电站等领域,用于舰船的报道较少。

超低碳高铬(H)、双相(D)、耐蚀(R)不锈钢是近十几年来开发的一种新型不锈钢材料。HDR不锈钢可抗点蚀、缝隙腐蚀和应力腐蚀,耐冲刷腐蚀性能也很优秀,已在某船的空调海水管路等部位试用17年,运行良好,管内外无腐蚀迹象。

3 舰船管路、泵、阀用合金材料

3.1 舰船管路用合金材料

船通海系统管路由于与海水直接接触且大多布置于舱底,工作环境苛刻,腐蚀一直是制约其发挥最大效能的突出问题。目前常用的通海系统管路材料有钢、镀锌钢、紫铜、铝黄铜、铜镍合金、钛及钛合金等。我国2001年试行的《舰船海水管、排烟管选材及防腐技术要求》和GJB 4000-2000《舰船通用规范》列选的海水管路包括20#无缝钢管、TP2Y紫铜管、B10铜镍管、B30铜镍管、HDR双相不锈钢管和TA2、TA5钛管;列选的排烟管选材包括Q235钢、20#钢、907A钢、1Cr18Ni9Ti钢、CH140钢;列选的循环和冷却水系统选材包括TP2磷脱氧铜、H62黄铜、HAL77-2铝黄铜、HSn70-1锡黄铜、BFe10-1-1和BFe30-1-1白铜、TA2和TTA5钛合金、不锈钢等,与国外选材大致相似。

紫铜因工艺性能好,耐静海水腐蚀性能好,是目前舰船通海系统管路主要使用的材料。然而,该材料对海水流速要求严格,焊接过程中因焊料含锌而存在脱锌腐蚀问题,从而导致实船使用过程中经常出现弯头、接头腐蚀烂穿的现象,近年来已逐渐被铁白铜即B10和B30等代替,同时,具有优异的耐海水腐蚀性能和物理、力学性能的钛合金、HDR双相不锈钢在目前舰船中的应用呈现出逐年增长的趋势。

3.2 舰船用泵、阀合金材料

3.2.1 铜合金

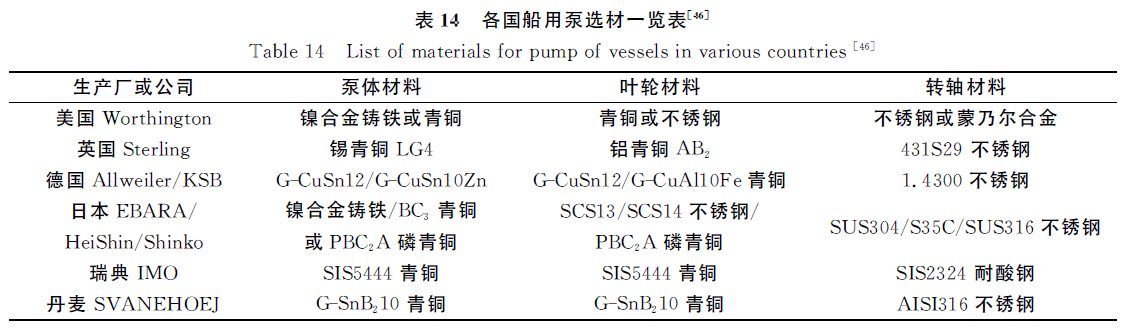

目前,我国用于制造舰船动力泵泵体和叶轮的材料主要是ZCuSn-3Zn8Pb6Ni1和ZCuSn-16Si4青铜。国外一些着名的船用泵生产厂和公司在海水泵主要零部件选材上有许多共同之处,如泵体和叶轮的材料主要是锡青铜、磷青铜和铝青铜,而转轴主要选用铬镍不锈钢和铬镍铝不锈钢。表14为各国船用泵制造选材情况,其中大多数材料的耐海水腐蚀性能高于3-7-5-1锡锌铅镍青铜和80-3硅黄铜。我国船用青铜截止阀阀体多采用ZQSn10-2 青铜合金,阀杆采用QAl9-2青铜合金,阀瓣盖与阀瓣采用ZQSn10-2青铜合金,阀杆螺母材料采用QAl10-3-1.5青铜合金。

3.2.2 铝合金

用于制造泵、阀的铝合金通常为铝-硅-镁系铸造合金和铝-镁系铸造合金。铝-硅-镁系铸造合金如前苏联的BAЛ5、AЛ4M,美国的356及我国的ZL115A,强度中等,铸造性能好,适合制造形状复杂、致密度高的部件,如高压阀件、泵、柴油机气缸体、减速箱壳体、涡轮叶片和鱼雷壳体等。铝-镁系铸造合金如前苏联的AЛ8、AЛ27,美国的518、520和X250,镁含量为10%,通过固溶强化获得较高的强度,常用于制造承载较大的海水泵壳体、水泵导管及支柱。含Mg低于8%的铝-镁合金则因强度较低,常用于低压阀件的制造,如前苏联的AЛ13,美国的514、513。

3.2.3 钛合金

我国20世纪70年代成功研制出多种舰艇用钛合金,其中A5α型钛合金(Ti-4Al-0.05B)强度较高,铸态ZTiAl4(GB/T 15073-94)的屈服强度不低于490MPa,可用于船舶辅助系统中的泵、阀制造。20世纪80年代研制的Ti75钛合金与TA5钛合金相比,在综合性能良好的前提下,强度高出50MPa,冲击韧性和断裂韧性分别为TA5的1.4倍和1.2倍,应力腐蚀断裂韧性为TA5的2倍,且具有优良的冷、热加工性能,铸造性能和低杂质敏感性。Ti75钛合金填补了国内730MPa船用钛合金的空白,达到国际先进水平。用Ti75合金制作的往复式盐水泵、舷侧双座双球阀阀杆于1993年安装到某艇上试用,正常运行至今。此外,同时期研制的Ti31合金因具有较高的强度(抗拉强度约650MPa,屈服强度约600MPa),也用于泵体、阀门等部件的制造,并进一步取得了成功应用。

4 舰船螺旋桨用合金材料

4.1 铜合金

螺旋桨用材料经历了铸铁、普通铸钢、普通黄铜、高强度黄铜、镍铝青铜、不锈钢和钛合金等不同发展阶段。其中,镍铝青铜因具有较高的抗拉强度、腐蚀疲劳强度及良好的抗空泡腐蚀性能一直是舰艇螺旋桨的主要材料,广泛用于日本、法国、意大利和前苏联的螺旋桨制造中。日本大量使用的镍铝青铜牌号是其自行研制的ASB4和ASB6。我国20世纪70年代末开始研制Ni-Al青铜螺旋桨材料,80年代初达到了实用化。但随着舰艇大型化和高速化带来的螺旋桨承载的加重以及水域污染带来的腐蚀性的增强,镍铝青铜材料强度低(小于650MPa)、脱成分腐蚀、应力腐蚀、不耐冲刷等缺点逐渐暴露出来,更新的螺旋桨用材亟待开发。

4.2 不锈钢

不锈钢螺旋桨是性能优于镍铝青铜的螺旋桨制造材料之一。国外开发的不锈钢螺旋桨材料很多,如前西德开发了Cr13Ni1、Cr13Ni3、Cr13Ni6、Cr17Ni4、Cr28Ni8 和Cr18Ni18等,法国开发了Cr13和Cr21Ni8Mo3Cu5。德国舒尔茨公司生产的军品螺旋桨中,有80%是不锈钢制造的,法国设计的螺旋桨最大直径为14m,在大型舰艇和高速快艇螺旋桨方面已占主导地位。我国不锈钢螺旋桨的开发则还处于起步阶段。

4.3钛合金

钛合金强度高、质量轻、抗空泡剥蚀和耐疲劳性能优异,是制造螺旋桨的理想材料。ZTi6Al4V(GB/T 15073-94)是一种中等强度的两相合金,具有良好的抗腐蚀、抗空泡等综合性能,制成的螺旋桨寿命是铜合金螺旋桨的3倍。英国很早就开始用该合金制造铸钛螺旋桨。美国航空公司在其制造的50t研究型潜艇上试用了直径约821.8mm的三叶片可拆式耐空泡钛合金螺旋桨,该螺旋桨使用后未检测到空泡和缝隙腐蚀。

我国于20 世纪60 年代后期开始ZTi6Al4V(GB/T15073-94)合金的研究工作,70年代成功将其应用于水翼艇螺旋桨,至今已经生产450~1100mm 各类钛合金螺旋桨500只,合金牌号ZTC4,经20年实艇验证,性能良好。ZTA7是一种常用的螺旋桨用材料,前苏联在“全苏新材料”展览会上展出了用该合金制造的螺旋桨,美国SES-100试验艇上也已采用该合金制成的六叶片可调距螺旋桨。此外,我国研制的焊接性能更好、韧性更高、抗空泡剥蚀性能更优的高强铸钛合金已获成功,目前已用于某水翼快艇螺旋桨的制造。

德国、美国海军近20年在螺旋桨用纤维增强复合材料领域进行了大量试验并取得了重大进展,对钛制螺旋桨的应用提出了挑战。钛制螺旋桨今后的发展方向是研究采用更高强度的钛合金更好地实现轻量化,同时不断优化制造工艺,进一步降低综合成本。

5 结束语

钢材、铜合金、铝合金是多年来各国舰船用量最多、最为关键的合金材料。随着舰船机动性、生存性、潜深和负载要求的不断提高,轻质、高强、无磁、耐蚀合金的设计得到了充分重视,同时材料的经济性也显着影响着其推广和使用。当前船用合金不断向着元素含量低、成分简单的方向发展,先进的加工技术对合金性能的提高起到了至关重要的作用。

此外,钛合金因具有更高的比强度、更优异的耐蚀性能而在舰船应用中呈现出较大的发展潜力。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414