引言

目前,高超声速飞行器已成为各个军事大国不惜重金、倾力开发的重要突防手段。高超声速飞行器再入大气层返回地面,以及某些高超声速飞行器在大气层中加速、巡航时,都要经历马赫数5 以上的超高声速飞行。当进行高超声速飞行时,飞行器的表面产生强烈的气动加热,导致某些部位表面温度甚至高达2 000 ℃ 以上。其加热负荷主要包括两部分: 一部分来自飞行器前面高能激波层的辐射加热,另一部分是对流加热。对流加热又包括高温气体的对流加热和气体表面催化重组的反应热。防热系统是发展高超声速飞行器的重点技术之一。

1 高超声速飞行器防热设计的特点及种类

高超声速飞行器的防热结构需根据不同的受热部位、热环境、暴露时间以及具体执行的任务来进行针对性设计。目前,超高声速飞行器的防热结构可分为烧蚀型、非烧蚀型以及复合型三类。

1. 1 烧蚀型防热结构

烧蚀型防热结构主要利用材料在升华、熔化和碳化时的相变热及化学反应热,带走大量的热量,其中应用最为广泛的是碳化吸热。一般而言,暴露时间在半小时内,表面温度1 370 ℃以上的超高声速飞行可以考虑使用烧蚀型防热结构。特别是在高热流密度( 10 MW/m2以上) 及一次性使用系统中烧蚀防热材料仍将占据主要地位。

1. 2 非烧蚀型防热结构

非烧蚀型防热结构一般都是可重复使用的防热结构,其对防热材料的一般要求是: 1) 耐高温; 2)抗热震性好; 3) 性能稳定,可靠性高; 4) 表面特性要求: 高辐射率,低表面催化,必要时做表面防水处理; 5) 低热膨胀系数; 6) 导热系数低; 7) 质量轻; 8) 低成本。

非烧蚀型防热结构主要包括热沉型结构、热结构以及被动绝热结构三大类:

1) 热沉型结构一般具有较高的热容量,可以在短时间内吸收较多热量,将其升温限制在可控范围内。如果表面温度低于530 ℃,暴露时间在半小时内,就可以考虑采用热沉型防热结构。

2) 热结构是指采用的结构材料在高温下仍然能保持足够的强度,热结构特别适用于像操纵面一类的轻负载构件。用于热结构的材料有两类: a) 金属基复合材料( MMCs) : 钛-铝合金等耐高温钛基复合材料( TMC) 都是候选的MMCs 材料,如表面温度在500 ℃以下,暴露时间不超过1. 5 h,可以适用钛金属热结构系统。这类材料在高温下( 650 ~816 ℃) 仍然具有很好的强度及抗蠕变性能。不过,钛-铝合金在高温下易于氧化,表面需要采用低催化性、高辐射率的防氧化涂层。在X-38 项目中采用了金属/陶瓷基复合材料( CMC) 方向舵设计方案;b) 陶瓷基复合材料: 基于高温强度及抗高温蠕变性能,C /SiC、SiC /SiC、带涂层C /C、C /C-SiC( Si 熔融渗透C /C 复合材料) 以及超高温陶瓷材料( UHTCs)都是候选CMC 材料。例如,在X-43 项目中采用Haynes 230 合金与C /C 机翼前缘集成设计方案。此外,采用非平衡编织的高导热炭纤维复合材料有利于结构散热,也能避免高热点,提升其在高温环境的使用温度。

3) 绝热结构的热防护系统一般可用于表面温度在530 ~ 1 370 ℃ 的区间内,暴露时间在1 h 左右。目前主要包括托架支承防热结构( 带表面防护层的绝热结构) 以及刚性绝热瓦及柔性绝热毡结构。

在具体设计过程中,上述三种结构可以组合使用,以满足实际应用要求。对于一些长时间、高热流密度的场合,还需采用“疏、堵”相结合的模式,用高导热材料削减其热流峰值,同时与主动防热系统结合使用,如对流冷却技术、膜冷却技术、相变蒸发冷却技术以及热管技术等。目前,典型吸气式超声速飞行器设计采用的非烧蚀防热方案通常是将热结构、绝热制品以及主动冷却集成为一体,可承受的表面温度在1 600 ~ 2 000 ℃左右,暴露时间在1. 5 h 左右。

1. 3 复合型防热结构

复合型防热结构主要指用烧蚀类有机材料填充的轻质陶瓷材料,如SIRCA 等,既具有较好的轻质隔热性能,同时又具有烧蚀、相变性能。此外,复合型防热结构也可以是上述两种防热结构的组合,在某些关键部位,烧蚀型防热结构可用于作为其外层非烧蚀型防热层的强化防热措施。

2 绝热型防热结构

2. 1 托架支承防热结构

托架支承防热结构主要可分为两类,一类是铠装防热结构,另一类是CMC 集成防热结构。其主要结构是外面采用耐高温面板,提供足够的抗冲刷及冲击强度; 其底层可以使用包裹绝热层结构,必要时,面层与衬板之间可以使用加筋增强,中间绝热层可提供最佳的隔热效果。相比较而言,托架支承结构对绝热层的强度要求较低,绝热材料的选择余地较大,可以使用单一绝热材料,也可以选用复合绝热材料。托架支承防热结构主要特点是将外层面板的气动压力负荷传递到下层的机身结构上,同时通过采取有效降低热桥效应的措施,阻止外层的热负荷向内层传递。整体结构不仅具有防热功能,同时也具有一定的承重功能以及抵抗气动噪声及振动负荷。

2. 1. 1 铠装防热结构

铠装防热结构具有更好的韧性及抗冲击性能,更能耐空间飞行碎片的冲击。为了提高防热结构的比强度及抗变形能力,面板材料一般采用金属蜂窝体结构。其下层绝热层采用包裹的低容重陶瓷纤维毡,如Saffil 氧化铝纤维毡,也可以是多屏绝热毡,或者气凝胶毡。目前,氧化物弥散增强超级合金面板的最高使用温度最高可达1 250 ℃。

美国早期的水星号飞船以及双子座号飞船均是采用这样的热防护结构。另外,20 世纪90 年代,美国X-33 无人空天飞机模型机的机身底部也采用由Inconel 617 和钛复合蜂窝面板与绝热材料制成的金属防热结构。

2. 1. 2 CMC 陶瓷防热结构

CMC 陶瓷防热结构采用高温陶瓷材料作为面板,绝热材料一般采用氧化铝纤维毡、多屏绝热毡、气凝胶毡的复合绝热缝毡,还可以是填充气凝胶的多孔陶瓷等。目前,CMC 结构集成防热结构已成为欧洲航天局自主开发的主要候选防热系统方案。该系统将防热材料与承重构件组合成结构化集成系统,不仅质量相对较轻,并且在综合性能及维护方面也具有优势。

2. 2 刚性绝热瓦及绝热毡结构

带有表面涂料的刚性绝热瓦及绝热毡结构,自身承担着气动负载及一定的抗冲击能力,同时又具有较好的高温绝热性能,典型的绝热结构如航天飞机的热防护系统。

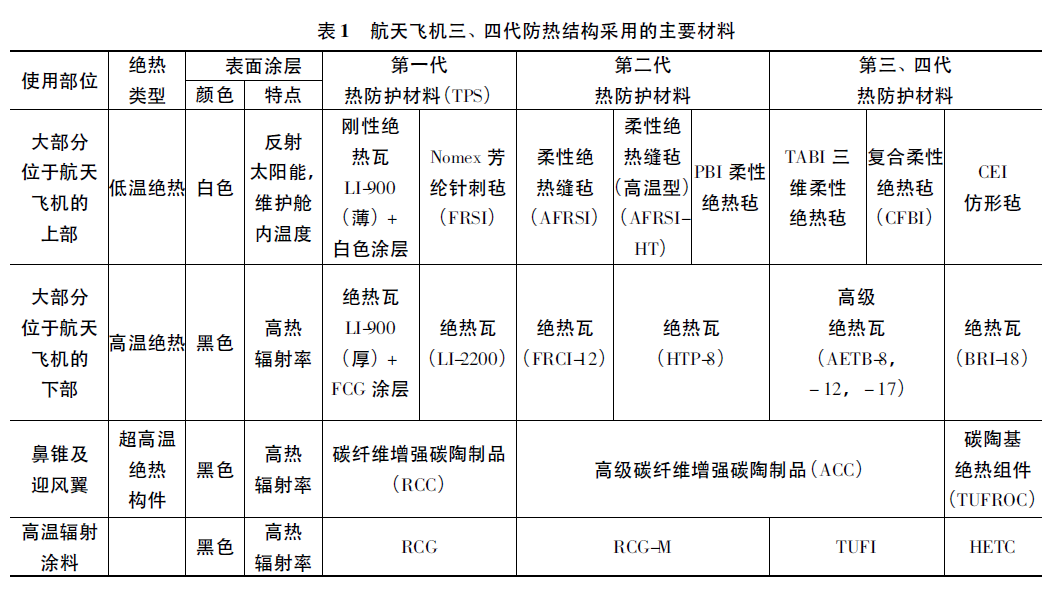

3 航天飞机防热技术

航天飞机在再入大气层时,速度可以高达马赫数25,目前航天飞机防热系统是唯一经过长期验证的可重复使用防热技术,尽管美国载人航天飞机项目已经终止,但是它为今后更先进高超声速飞行器的开发提供了宝贵的遗产。根据热负荷特点,航天飞机上部,一般可使用低温绝热制品( LRSI,温度一般< 649 ℃) ; 底部迎风面一般采用刚性高温绝热瓦( HRSI) ,最高使用温度可达1 260 ℃; 鼻锥及迎风翼部位一般采用碳陶类超高温绝热制品,最高使用温度可达1 650 ℃。经过三十多年的发展,航天飞机防热结构大致经历了三、四代的更新升级。代际之间的防热材料不一定都是完全的替代,有的可能仅仅是局部的替代。表1 为航天飞机三、四代防热结构采用的主要材料。

航天飞机防热系统一般采用以下三种形式的制品:

1) 刚性制品,通常以刚性绝热瓦的形式来使用;2) 仿形制品,以柔性的形式制造,在其被保护的刚性结构表面上定型,最后可固化成刚性绝热制品;3) 柔性制品,制造与使用都是以柔性的形式,如柔性缝制绝热毡。

3. 1 刚性绝热瓦

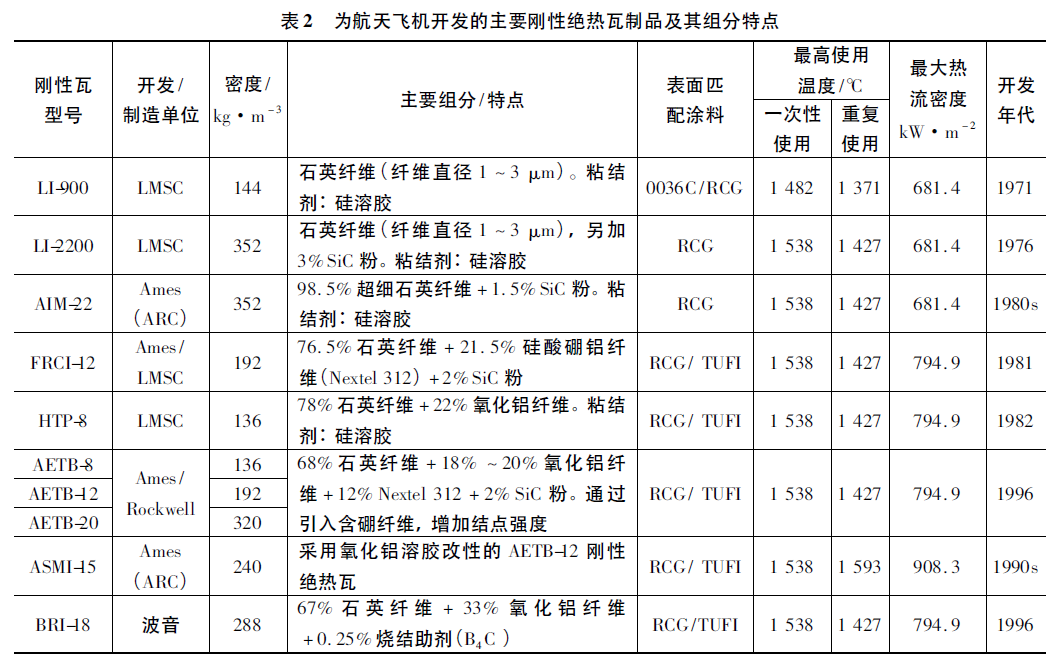

刚性绝热瓦的概念最早是由Lockheed ( LMSC)公司在20 世纪60 年代初提出的,本来考虑用于阿波罗探月项目,最后阿波罗探月项目并未采用这一防热方案。1962 年,LMSC 开发了第一块石英纤维刚性绝热瓦LI-1500,尽管当时Rockwell 公司也发明了莫来石纤维刚性绝热瓦,但后者容重较重,性能稳定性也不及前者,最后LMSC 胜出,并从1972年开始建立生产线,1977 年开始规模化定型生产两种刚性绝热瓦: LI-900 及LI-2200,厚度范围:25. 4 ~ 127 mm,大小一般为152. 4 mm × 152. 4 mm,表面涂有一层0. 425 mm 厚的RCG 高温辐射涂料。表2 为专为航天飞机开发的主要刚性绝热瓦制品及其组分特点和匹配的涂料。

RCG 高温辐射涂料渗透性较差,一般仅用作涂料来使用,而TUFI 高温辐射涂料与HETC 高温辐射涂料不仅可用作高温辐射涂料,还可以用作多孔绝热瓦的表面处理剂,可以渗透到绝热瓦内部6 mm以上,从而起到对刚性绝热瓦的增强、增韧作用。

刚性绝热瓦安装时底部需要用浆料涂层对绝热瓦底部进行局部致密化,以便防止绝热瓦在底部基材结合处的根部断裂。此外,刚性绝热瓦具有脆性,不能直接安装在航天飞机的金属框架结构上,为此,在刚性绝热瓦与航天飞机机身结构之间增加一层Nomex 芳纶应变隔离块SIP( 容重194 kg /m3,使用前需进行热稳定处理) ,一方面起到限制振动的传递,另一方面可以缓冲航天飞机内部结构与绝热瓦之间不同的热膨胀系数。SIP 与刚性绝热瓦之间采用RTV 硅橡胶粘接,并在真空包压力下加压固化。

刚性瓦块与刚性瓦块之间要留有一定的膨胀缝( 0. 7 ~ 5 mm) ,主要用来解决刚性瓦与机身轻质合金结构的热膨胀不同步的问题。膨胀缝的底部也采用经防水处理19 mm 宽的条状Nomex 芳纶针刺毡固定在机身结构上,飞行器在再入大气层时,高温高压的等离子体包围着高温绝热瓦,为了避免高温等离子体渗透到膨胀缝下面的背衬Nomex 芳纶毡,对芳纶毡造成破坏,需要在膨胀缝内插入陶瓷纤维复合盘根封垫。

3. 2 柔性绝热毡

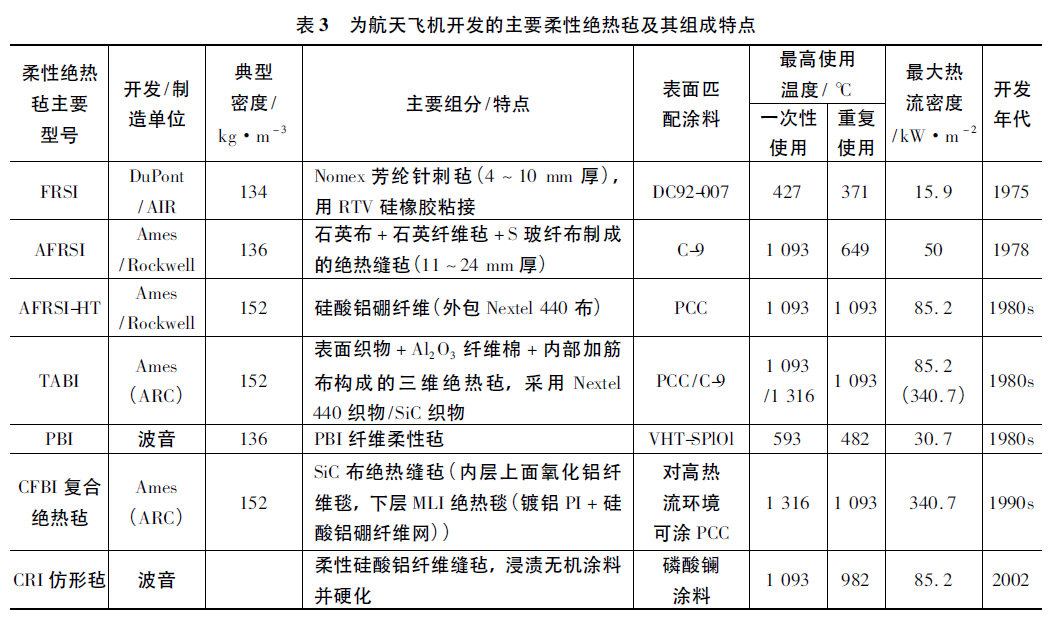

柔性绝热毡中仅有两种有机绝热毡,分别是FRSI 芳纶针刺毡及PBI 毡。其它均为陶瓷纤维类柔性绝热毡。主要柔性绝热毡及其组成特点以及匹配涂料见表3。

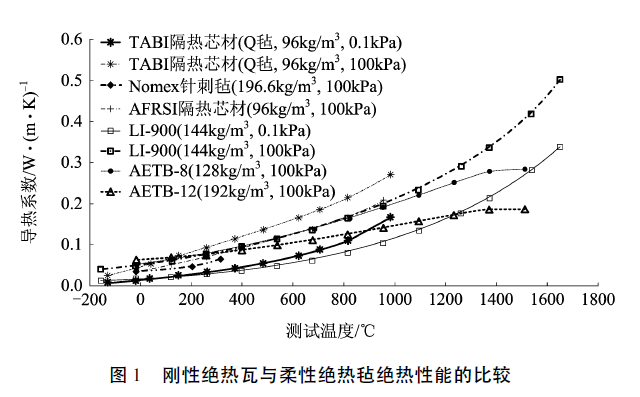

尽管柔性绝热缝毡耐用性能并不比刚性绝热瓦好,但是柔性绝热缝毡的制造及安装效率高,重量及制造成本也较低,因此,在航天飞机上部背风面得到了大面积的应用。刚性绝热瓦与柔性绝热毡绝热性能的比较见图1 。柔性绝热缝毡的主要缺点是表面厚度均匀性较差,而且表面粗糙,这样一方面在高速飞行时织物表面纤维之间摩擦加剧,引起表面织物的加速损害,另一方面高速飞行时也会产生不可接受的气动边界效应。因此,无法用于航天飞机迎风面的底部绝热。

20 世纪80 年代,由Ames 开发了升级型柔性绝热毡TABI。TABI 柔性绝热毡包含有骨架结构及填充层两部分,骨架结构是由Nextel 440 二氧化硅硼铝纤维或者Nicalon 的SiC 纤维编织而成的三向织物,三向织物骨架内形成的四边形或者三角形截面槽沟,需要用形状匹配的石英毡条填充。采用Nextel 440 编织布需要外涂高辐射率涂料,而Nicalon的SiC 纤维编织布本身具有较高的辐射率,不需外涂涂料,这样其表面比原来的绝热缝毡更为平整,具有更好的气动表面。不过SiC 纤维在温度高于1 370 ℃时,将出现易脆性。TABI 具有很好的抗气动噪声能力。柔性绝热毡一般采用室温RTV 硅橡胶粘接到机身。

3. 3 CRI 仿形毡

CRI 仿形毡的性能介于刚性绝热瓦与柔性绝热毡之间。以柔性的形式制造,在其被保护的刚性结构表面上定型,最后可固化成刚性制品。CRI 仿形毡的使用温度范围可以达到980 ~ 1 093 ℃。其绝热芯材可以硬化以获得更平整的表面,而且其尺寸精度也比一般的柔性绝热毡要高。控制有缝线与无缝线产生的表面高度差在± 0. 38 mm 之间。

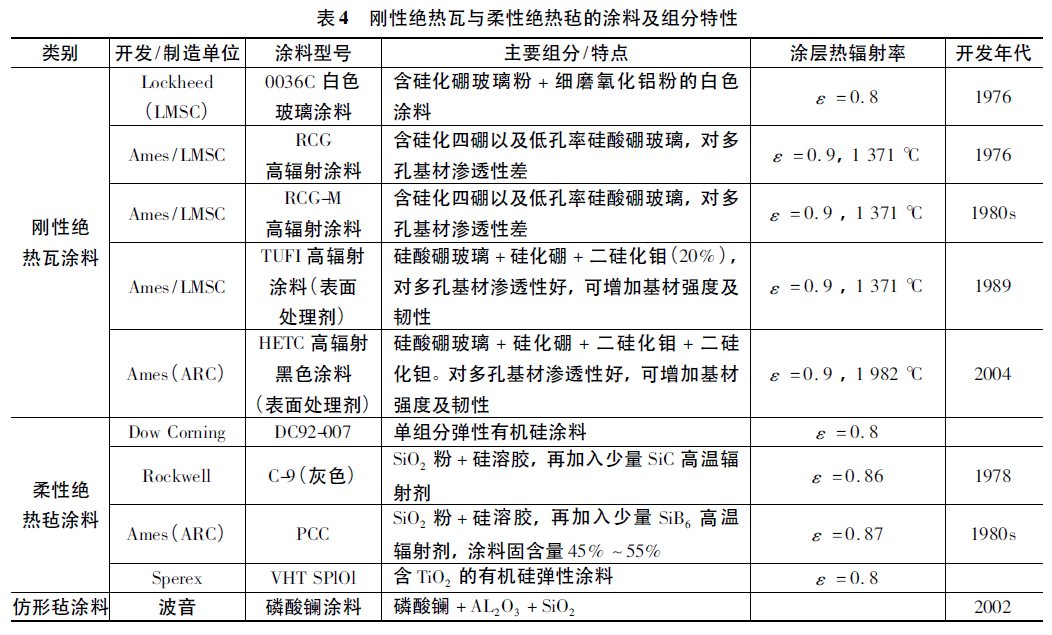

表4 为刚性绝热瓦与绝热毡采用的涂料及其特性。

3. 4 增强碳陶高温制品( RCC)

RCC 最早是在20 世纪60 年代早期由LVT 公司在Dyna-Soar 项目中首先开发的。RCC 一般适用于鼻锥部及翼前缘等局部超高温部位,使用温度可达1 600 ℃以上。RCC 的制造工艺分原坯工序以及抗氧化工序两部分。原坯工序主要采用交联型酚醛树脂浸渍石墨化的粘胶纤维布,然后将浸渍的石墨布进行层压固化,对固化后的层压板进行高温热解,将酚醛树脂转化成碳陶制品,再用糠醇真空浸渍,然后再次热解,经多次上述浸渍-固化-高温热解工艺,致密基材容重,增加强度,直至容重达到1 602 kg /m3左右。为了提高其高温抗氧化性能,原坯还需采用包括以下三道工艺组成的抗氧化处理:

1) 通过扩散涂层工艺在其外表面形成一层SiC 来提高其抗氧化能力; 2) 用正硅酸乙酯浸渍并固化,形成一层SiO2涂层,进一步减少裸露的炭; 3) 用带有SiC 粉末的水玻璃涂覆密封表面的裂纹与孔隙( 0. 51 mm 厚) 。这种炭-炭增强制品具有很低的热膨胀系数,能够有效抵抗热应力及热震环境。用PAN 纤维布代替粘胶纤维布可在纤维方向获得强度更高的RCC,这样的RCC 也可称之为ACC。

3. 5 航天飞机防热系统的主要不足

在哥伦比亚航天飞机由于热防护层失效发生重大灾难后,引发了人们对航天飞机防热系统安全性及可靠性方面更多的反思与讨论。每架航天飞机有2 ~ 3 万片的绝热瓦,每一次检查、更换、维修以及表面的防水处理,都需要投入大量的人力、物力与财力,以及消耗大量的时间,同时每次返回大气层前还需要对绝热结构做详细的检查,稍有不慎,就会酿成机毁人亡的重大事故。因此,传统航天飞机的防热系统确实对航天飞机的可靠性及安全性存在一定的隐患风险。除了需要对其高温热防护材料进行更新换代外,近几年还提出了强化型热防护系统的概念。例如,德国高性能宇航结构系统公司( HPS) 提出的再入大气航天器安全改进热防护系统( SAFIT) ,对航天飞行器重要结构部位,如靠近前锥体或者机翼前缘的部位等增加一层二级热防护层,该热防护层主要由烧蚀材料或者可瓷化聚合物组成,万一遇到一级热防护系统失效,温度超过规定要求,二级热防护系统自动激活,以保护航天器再入大气层余下行程的安全。由于二级热防护层在一级保护层的内部,通常情况下都无需维护,可以重复使用。尽管二级热防护层会增加一定的质量,但是航天器的安全性得到了有效的提升,同时也节约了重复使用航天器的检修成本。典型防热系统( TPS) 尽管只占航天飞机总质量约10%,但是防热系统关系到整个航天飞机的安全。

4 升级版航天飞行器防热材料

4. 1 抗氧化碳陶基轻质绝热制品

在上一代航天飞机的防热系统中,增强碳陶制品存在着很多缺陷,如容重大, 一般要达到1 600 kg /m3 ; 制造工艺繁琐、复杂、耗时,仅仅原坯工艺阶段就需要近20 多道的工序,因此,RCC增强碳陶基高温绝热制品的成本很高,供货周期长达12 个月之久。近些年,NASA 新开发出了替代RCC 制品的热点新材料———抗氧化碳陶基轻质绝热制品( ROCCI) ,该产品已经多次在X-37B 高超声速飞行器上得到成功的验证,并在2011 年获得NASA 政府年度发明奖。ROCCI 制品具有以下特点: 1) 抗高温,使用温度高达1 650 ℃。即使温度失控超过2 000 ℃,ROCCI 仍然能通过其内部炭的烧蚀来继续提供一定时间的防热功能; 2) 抗高温氧化性能好; 3) 密度轻,典型密度仅为400 kg /m3 左右,并且通过改变工艺参数,可以获得不同密度的制品; 4) 模块化设计,便于维修更换; 5) 制造成本低,仅为RCC 制造成本的1%,并且维护成本也较低; 6) 热膨胀系数低,抗热震性好,并且具有很好的尺寸稳定性; 7) 与增韧、增强的高温辐射涂层有良好的匹配性。例如,最新开发的HETC 高温辐射表面处理剂与其有很好的相容性; 8) 生产周期大大缩短,供货周期仅为1 个月左右。

4. 2 ROCCI 制品生产工艺及特性

ROCCI 制品采用的C-C 原料毡的典型特性为:

230 kg /m3 的容重,83 %体积的孔隙率以及99. 9 %质量的碳含量,碳纤维的平均直径为8 μm。目前,ROCCI 采用的标准生产工艺可以简单归纳为三步法:

1) 浸渍: 硅氧烷凝胶浸渍多孔碳纤维增强毡块;2) 干燥: 将浸渍有硅氧烷凝胶的多孔碳纤维增强毡块干燥;3) 高温热解。

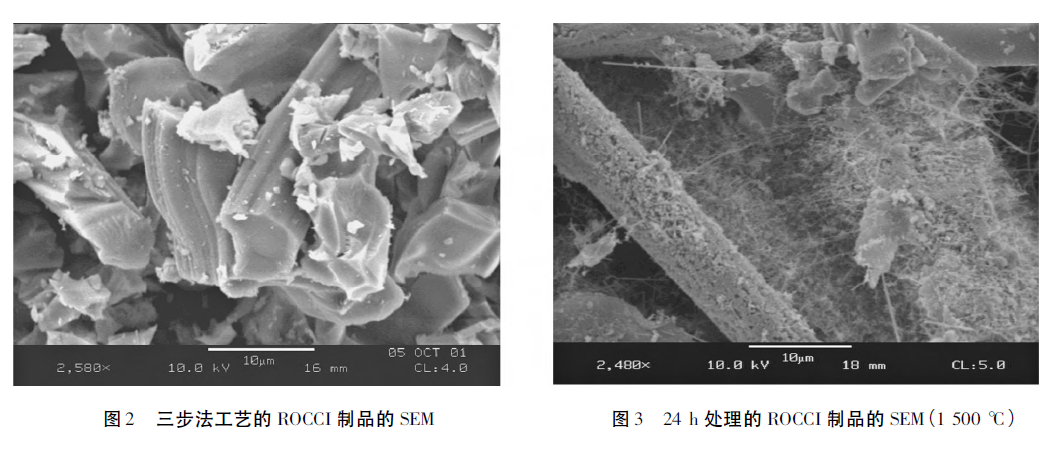

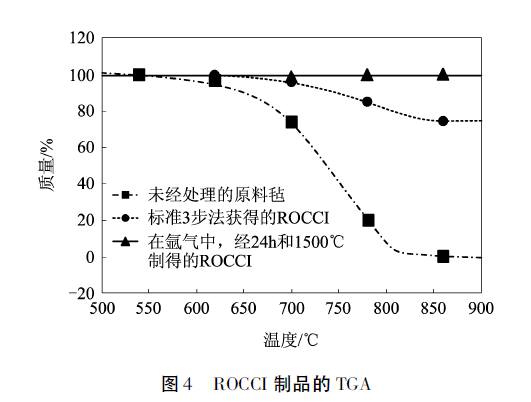

将干燥后的多孔碳纤维增强浸渍毡块置于1 000 ~ 1 500 ℃的高温下进行高温热解,热解一般在惰性气体中进行。通过热解工艺,可以将原来的-Si-O-C-键转化成在高温中更稳定的-Si-C-Si-键。这样,经过高温热解处理的多孔碳纤维增强毡块实际变成了表面覆盖有SiC 层的碳纤维以及SiC 晶须组成的复合制品。此外,通过延长热解时间与提高热解温度可以进一步提高SiC 的转化率,得到密度更轻的绝热制品。通过重复多次的三步法工艺,还可以进一步增加多孔碳纤维增强毡块中SiC 的转化率,提高了其高温抗氧化能力。这种创新工艺也为碳纤维抗高温氧化性能的改善提供了一种很好的思路。图2 为标准三步法工艺制成的ROCCI 制品的SEM 图,图3 为在惰性气体Ar 中,1 500 ℃ 高温下,经长时间( 24 h) 处理得到的ROCCI 制品的SEM。两者对比可以发现,经长时间高温下处理,SiC 转化率明显提高,同时内部还生长出了很多SiC晶须。图4 为ROCCI 制品在含氧13% 的Ar 中的TGA 失重曲线,可以用来衡量制品抗氧化能力。

在具体应用时,ROCCI 可与刚性绝热瓦( 如AETB、BRI 瓦) 组成TUFROC 抗氧化高温绝热组件,以便于装配在航天器的鼻锥及迎风翼部位。此外,采用HETC 表面处理剂增强、增韧的ROCCI 制品外表面还可以涂上改性RCG 涂料,进一步提升其高温抗氧化能力。刚性绝热瓦基材与ROCCI 制品可以同时用机械方式以及RCG 结合剂整合成TUFROC 组合体,其中1. 2 mm 厚的RCG 不仅起到粘接的作用,而且在ROCCI 与刚性绝热瓦之间形成缓解温度梯度的过渡层。

4. 3 新一代航天飞行器

美国在2011 年停止载人航天飞机项目后,并没有中止航天飞行器升级换代的研发工作,其中采用与航天飞机热防护结构相似的代表性升级版航天飞行器主要有两种,X-37B 无人航天飞行器及追梦者载人航天飞行器。

目前,由波音公司负责开发的X-37B 是2004年由NASA 转让给美国国防预先研究计划局( DARPA),目前由美国空军快速反应能力办公室管理。

X-37B 防热系统基本上沿用航天飞机防热系统的理念,采用了升级版的航天飞机防热系统。为了满足军事用途,其防热系统要求比航天飞机的防水、防冲涮性能更好,适应气候条件的能力更强。X-37B无人航天飞行器上部背风面大面积采用CRI 仿形毡,代替AFRSI 柔性绝热毡。一方面可以优化航天飞机的气动阻力,提高负荷能力; 另一方面可以提高安装效率,便于更换维修,降低使用成本。X-37B的底部迎风面采用硅基刚性绝热瓦,并且普遍采用TUFI 增强、增韧处理,显着提高了刚性绝热瓦的使用寿命。鼻锥及迎风翼等超高温部位采用Ames 的WLE 防热结构: BRI-20 绝热瓦基材+ ROCCI 顶帽+ HETC 表面处理涂层组成的TUFROC 抗氧化高温绝热组件。

美国Sierra Nevada Corporation( SNC) 也开发了缩小版的追梦者载人航天飞行器,其防热系统方案是飞行器底部采用TUFI 增强、增韧处理的AETB-17 刚性绝热瓦,上部采用AETB 白色刚性绝热瓦以及FRSI 柔性绝热毡,鼻锥及迎风翼等超高温部位采用TUFROC 抗氧化高温绝热组件。

5 轻质绝热瓦的改性

5. 1 改性刚性绝热瓦

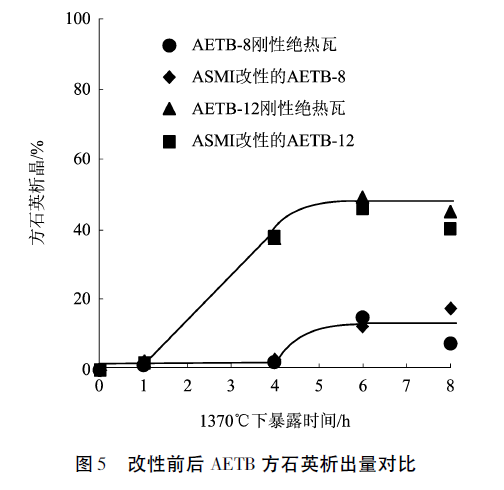

改性刚性绝热瓦是采用氧化铝溶胶改性绝热瓦( ASMI) ,通过对绝热瓦表面成分的改性,可以有效抑制方石英析晶,降低加热收缩率,提高使用温度。图5 为改性前后AETB 绝热瓦在不同温度下的方石英析出量。其采用溶胶-凝胶法的改性工艺为:

采用醇盐工艺将88% SiO2 + 12% B2O3制成硼酸硅溶胶,该溶胶由部分水解的正硅酸乙酯与硼酸三甲酯的乙醇溶液组成,然后将该溶胶与氧化铝溶胶配合使用,对刚性绝热瓦进行改性处理。具体浸渍工艺如下: 首先将轻质多孔绝热瓦外表面用复合溶胶浸渍渗透至约6 mm 厚,然后在70 ℃下进行干燥,并在500 ℃下烧结1 h。整个工艺可以多次重复直到获得所希望的成分含量。

5. 2 轻质烧蚀型刚性绝热瓦

20 世纪90 年代,Ames 通过在孔隙率高达90%以上的刚性绝热瓦填充有机硅树脂,开发了轻质烧蚀型刚性绝热瓦( SIRCA) ,赋予了轻质刚性绝热瓦新的生命力。SIRCA 的特点介于刚性绝热瓦与烧蚀型制品之间。与刚性绝热瓦相比,其承受的热流密度明显提高,可承受最大热流密度可达2 000 kW/m2,例如,由有机硅树脂填充FRCI-12刚性绝热瓦获得的SIRCA-15F, 容重约为264 kg /m3,其承受的热流密度达1 000 kW/m2。与传统烧蚀型防热材料相比,SIRCA 具有以下优点:

1) 在高温下,自身具有很好的结构稳定性,无需另加增强结构,如蜂窝增强结构;2) 采用多功能、梯度化的聚合物浸渍,以优化烧蚀性与绝热性之间的平衡;3) 坯料生产成本较低,更为灵活,可实现计算机辅助制造。

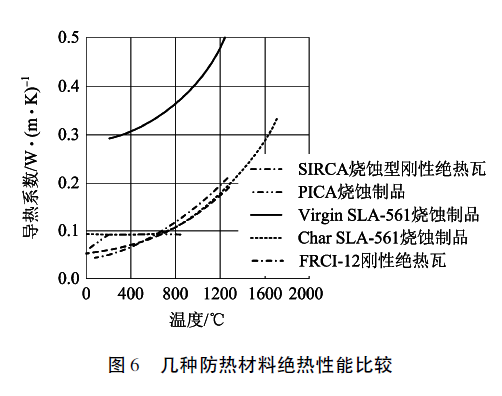

该防热结构已成功用于火星探路者以及火星开拓者两个项目上,同时也被设计选用为X-34 低成本航天飞行器的鼻锥尖端以及机翼前缘的防热结构。图6 为刚性绝热瓦与其对应的烧蚀型刚性绝热瓦以及其它烧蚀型制品的导热系数的比较。SIRCA的机加工性能好,无需进行后处理、热处理以及额外的涂层处理,是今后低成本航天飞行器防热结构的重要候选材料。

5. 3 气凝胶改性刚性绝热瓦

由于刚性绝热瓦孔隙率很高,达到90% ~96%,削弱了其绝热性能,因此,可以采用气凝胶填充或者红外遮蔽剂来处理,以提高其绝热性能。

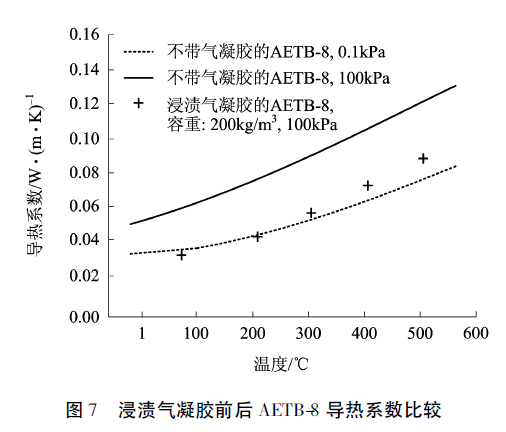

例如,多孔刚性绝热瓦中的纤维用红外辐射遮蔽涂层包裹处理来提高其隔热性能。波音公司Andrea OBarney 用硅铝气凝胶填充高温多孔纤维绝热瓦,以提高其绝热性能。NASA Ames 研究中心SusanWhite 通过用气凝胶浸渍AETB-8 多孔绝热瓦,制成的复合绝热制品既可用于低温绝热,又可以用于高温绝热,有望用于航天飞行器推进剂超低温储存的一体化绝热结构。图7 为浸渍气凝胶AETB-8 与非浸渍AETB-8 在真空及大气压下的导热系数比较。然而,也有报道用硅铝气凝胶浸渍AETB-12 会恶化其加热收缩率,因此,气凝胶的填充要避开其高温面。

6 超高温防热结构

某些超声速飞行器,如吸气式高超声速飞行器,需要水平起飞,在大气层中加速、巡航,而且必须在低海拔的大气中吸取空气作为发动机的氧化剂。此外,这类高超声速飞行器的体积与形状对升阻比的影响极大,为了获得更高的升/阻比,需要有一个薄而纤细的低厚弦比外形结构。因此,吸气式高超声速飞行器所有系统必须高度集成,需要承受更高的气动压力。另外,吸气式高超声速飞行器上面携带的液氢燃料罐超低温储存于- 253 ℃,而飞行器的外表温度达到1 093 ~ 1 650 ℃。因此,其防热结构要在有限的空间里克服巨大的温度梯度。

为了减轻高超声速飞行器鼻锥处气动加热的强度,一般需要对其鼻锥进行适当的钝化处理,但是对于典型的吸气式超声速飞行器,尖锐的鼻锥处产生的激波有利于最大化流进发动机的空气流量。因此,其尖端前缘将承受更高的热负荷,其温度可达2 000 ℃以上。为了避免热结构温度梯度太大,其尖端前缘一般使用导热性能良好的纤维增强碳陶复合材料或高温复合陶瓷材料作为热结构材料,以减缓热结构的局部超高温热点。

能够在2 000 ℃以上氧化氛围中使用的超高温陶瓷材料( UHTCs) 并不多,目前研究最多的是碳系化合物和硼系化合物,但它们的抗氧化性能相对较差,材料的本质脆性使其断裂韧性较低,且加工难度较大。碳陶复合材料在高温环境下自身的抗氧化性能和耐烧蚀性能较差,因此,国内外研究学者将碳陶复合材料的改性研究作为该材料体系的研究重点,通常采用难熔碳化物,如SiC、HfC、TaC、NbC、ZrC 等涂层来提高其抗氧化能力,但是由于性能匹配问题,涂层系统在1 700 ℃以上的使用效果并不理想,同时碳陶复合材料制作工艺比较复杂,成本较高也限制了其应用。目前研发的主要硼系UHTCs材料有二硼化铪以及二硼化锆陶瓷,其成分内添加有适量的SiC 助剂用于降低陶瓷的烧结温度及改善抗氧化性。此外,二硼化物导热性良好,以此降低尖端极值温度,缓解温度梯度,由于这些超高温陶瓷材料非常脆,因此,目前正在研究多种添加剂,如SiC、碳纳米管、铱涂层以及TaSi2 来增韧,增强以及改善抗热应力能力。也有研发人员采用挤出法制造纤维增强ZrB2-SiC 陶瓷制品,以改善其抗热震性。此外,UHTCs 在高温下与氧原子重新结合的催化效率以及热辐射率也是UHTCs 的重要性能指标。

除了开发新型UHTCs 材料,开发合适的冷却方案也是目前的重要任务。例如,将一些金属管埋在CMC 的机翼前缘中,通过泵入冷却剂来带走热量;又如,将吸热型碳氢燃料流过带有催化金属陶瓷涂层的系列热交换器,将燃料进行高温裂解的同时生成了燃烧性能良好的高纯小分子燃料; 再如采用半被动隔热概念,利用热管将工作流体将热量从高温区带走,回流到飞行器面积较大的区域,通过热辐射将热量驱离飞行器。尽管采用主动冷却系统会增加系统的成本、复杂性以及重量和体积,但对于高热负荷的区域是必须的。

此外,碳纳米管复合材料也将为未来航天飞行器的防热设计带来全新的革命性变化。碳纳米管材料的杨氏模量超过1012 Pa,抗张强度达2 × 1011 Pa,虽然其质量只有钢材六分之一,强度却比钢材高上百倍。沿纳米管轴向的导热系数高达3 000 W/m·K; 而垂直于轴向的导热系数只有0. 25 W/m·K,基本上成为了绝热体,而且碳纳米管材料的导电性能也非常独特,可以制成导电体、半导体及绝缘体,并具有压电特性。这些优异的性能特点都为今后碳纳米管基复合材料在高超声速飞行器中的应用提供了巨大的想象空间。

7 结束

语目前,热防护系统,特别是超高温防热结构仍然是开发高超声速飞行器的重点技术之一。随着新型航天材料的技术进步,高超声速飞行器的热防护系统也将会有不断的更新升级换代,特别是新型碳纳米管复合材料有望成为未来高超声速飞行器防热系统的首选材料之一。

另外,伴随着高超声速飞行器热防护材料与技术的发展,也将带动其它工业领域的高温绝热材料以及超高温结构材料的技术升级。例如,美国利用其成熟的刚性绝热瓦以及柔性高温绝热毯制造技术,开发了各种一体化高温绝热结构材料,即便是在当今,其高温刚性纤维绝热制品以及高温纤维织物,无论在品种上,还是在品质上仍然是出类拔萃的。可以期待我国高超声速飞行器热防护材料与技术的开发同样也必将有力推动我国工业高温绝热材料以及超高温结构材料的发展。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414