引言

在变动载荷下工作的工件(如曲轴、连杆、齿轮、弹簧、辊子、叶片及桥梁等),其失效形式主要是疲劳断裂。据统计,疲劳破坏在整个失效中约占80%左右。

疲劳破坏的形式:1)机械疲劳—外加应力/应变波动造成的。2)蠕变疲劳—循环载荷与高温联合作用下的疲劳。3)热机械疲劳—循环受载部件的温度变动时材料的疲劳。4)腐蚀疲劳、接触疲劳、微动疲劳、电致疲劳等。

1、疲劳破坏的变动应力:工件在变动载荷和应变长期作用下,因累计损伤而引起的断裂现象。

变动载荷:载荷大小方向随时间变化;

变动应力:变动载荷除以单位面积的平均值;分为循环应力和随机应力;

循环应力:周期性变化的应力,变化的波形有正弦波、矩形波、三角波等;

循环应力分为对称循环(旋转轴)、不对称循环(发动机连杆、螺栓)、脉动循环(齿轮齿根、压力容器)、波动循环(发动机气缸盖、螺栓);

随机应力:随机变化,如因道路气候因素,运行时的汽车、拖拉机、飞机的零件,工作应力随时间随机变化。

2、1)疲劳破坏的概念:

疲劳的破坏过程:变动应力→薄弱区域的组织→逐渐发生变化和损伤累积、开裂→裂纹扩展→突然断裂。

疲劳破坏:循环应力引起的延时断裂,其断裂应力水平往往低于材料的抗拉强度,甚至低于其屈服强度。

疲劳寿命:机件疲劳失效前的工作时间。

2)疲劳的分类:按应力状态不同:弯曲疲劳、扭转疲劳、拉压疲劳及复合疲劳;

按接触和环境情况不同:分大气疲劳、腐蚀疲劳、高温疲劳、接触疲劳、热疲劳等。

按断裂寿命和应力高低不同:分高周疲劳(Nf﹥105 ,σ﹤σs,也称低应力疲劳);低周疲劳(Nf=102~105,σ≧σs,有塑性应变发生, 也称高应力疲劳。

3)疲劳破坏的特点:(1) 一种潜藏的突发性破坏,呈脆性断裂。

(2) 疲劳破坏属低应力循环延时断裂, 是具有寿命的断裂。

(3) 对缺陷(缺口、裂纹等)具有高度的敏感性。

(4) 疲劳断裂也是裂纹萌生和扩展过程,但因应力水平低,故有明显的裂纹萌生和缓慢亚稳扩展阶段,相应的断口上有明显的疲劳源和疲劳扩展区,这是疲劳断裂的主要断口特征。

4)疲劳宏观断口分析:

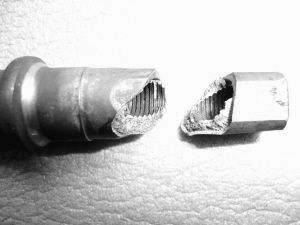

(1)、典型疲劳断口具有3个特征区

—疲劳源、疲劳裂纹扩展区(疲劳区)、瞬断区。

(2)、疲劳源特点:

多出现在机件表面,常和缺口、裂纹等缺陷及内部冶金缺陷(夹杂、白点等)有关。

疲劳源区比较光亮,该区表面硬度有所提高。

疲劳源可以是一个,也可以是多个。

3、1)疲劳区特点:(1) 断口较光滑并分布有贝纹线(或海滩花样),有时还有裂纹扩展台阶。

(2) 断口光滑是疲劳源区的延续,其程度随裂纹向前扩展逐渐减弱;

(3) 贝纹线是疲劳区的最典型特征,一般认为是因载荷变动引起的。

每组贝纹线好像一簇以疲劳源为圆心的平行弧线,凹侧指向疲劳源,凸侧指向裂纹扩展方向。

2)瞬断区特点:(1) KⅠ≥KⅠc时,裂纹就失稳快速扩展,导致机件瞬时断裂。断口粗糙,脆性断口呈结晶状;韧性断口在心部平面应变区呈放射状或人字纹状,边缘平面应力区则有剪切唇区存在。(2) 瞬断区一般应在疲劳源对侧。

4、1)疲劳裂纹的萌生和扩展:

1、疲劳微裂纹由不均匀滑移和显微开裂引起。

①表面滑移带开裂;第二相、夹杂物与基体相界面或夹杂物本身断裂;晶界或亚晶界处开裂。

②在循环载荷作用下,即使循环应力不超过屈服强度,也会在试件表面形成滑移带, 称为循环滑移带。

③拉伸时形成的滑移带分布较均匀,而循环滑移带则集中于某些局部区域。而且在循环滑移带中会出现挤出与挤入,从而在试件表面形成微观切口。

2)疲劳裂纹的扩展:

疲劳裂纹扩展可分为两个阶段:

第I阶段,裂纹沿着最大切应力方向向内扩展,即在切应力最大的滑移面内扩展。

第I阶段裂纹扩展的距离一般都很小,约为2-3个晶粒。

第II阶段,裂纹沿垂直拉应力方向向前扩展形成。在电子显微镜下可显示出疲劳条带。疲劳带是每次循环加载形成的。

5、陶瓷材料疲劳破坏的机理:

研究属于起步阶段;

陶瓷材料常温下难以塑性变形,裂纹尖端不存在循环应力的疲劳效应;裂纹同样经历了萌生、扩展和瞬时断裂过程,对材料表面的缺陷十分敏感;强烈依赖于最大应力强度因子KI、环境、成分、组织结构;断口上不易观测到疲劳贝纹和条带,没有明显的疲劳区和瞬断区;

分为静态疲劳、动态疲劳、循环疲劳、热疲劳

静态疲劳-静载荷作用下,陶瓷承载能力随时间延长而下降,断裂,对应于金属材料中的应力腐蚀和高温蠕变断裂;

动态疲劳-恒定载荷速率加载,陶瓷承载能力随时间延长而下降,断裂,对应于金属材料中慢应变速率拉伸;

循环疲劳-循环载荷下的低应力断裂,慢速龟裂扩展;

热疲劳-温度周期下产生的疲劳断裂。

6、复合材料疲劳破坏的机理:

和金属材料相比,复合材料具有良好的疲劳性能,有以下特点:

(1) 有多种疲劳损伤形式:如界面脱粘、分层、纤维断裂等;

(2) 不会发生瞬时的疲劳破坏:常用疲劳过程中材料弹性模量下降的百分数等判据

(3) 较大的应变会使纤维基体变形不协调引起纤维基体界面开裂形成疲劳源,对应变尤其是压缩应变特别敏感;

(4) 疲劳性能和纤维取向有关:沿纤维方向好。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:殷鹏飞

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414