0 引言

传统的合金设计理念是以一种或两种元素为主元 , 通过添加少量的其他元素实现合金性能的改善和提升。基于这种理念 , 科学家研究出了许多具有重大应用价值的合金体系 , 如以铁元素为主元的钢铁合金体系和以铝元素为主元的铝合金体系等。该理念认为 , 随着合金体系中组元数量的增多 , 会导致脆性金属间化合物以及其他复杂相的出现 , 使得材料性能恶化并且难以分析。因此 ,目前仅有 30 余种合金体系在工业中得到广泛应用。随着工业需求的提升 , 传统合金体系的局限性日益明显。20 世纪 90 年代 , 叶均蔚等突破传统合金理念 , 创造性地提出了具有多种主元的高熵合金设计理念 , 并成功地制备出了块状高熵合金 , 引起了国内外学者广泛的关注和研究。研究发现高熵合金的组织结构并不像传统合金设计理念预言的那般复杂 , 受高熵效应的影响 , 高熵合金组织结构主要由单一的 BCC、FCC 或者 HCP 固溶体相构成 , 同时还具有高的强度、硬度 , 优良的耐磨性、耐蚀性、耐低温性、抗高温氧化性及耐回火软化等多种优异性能。Y Zhang 等研究表明 FeCoNiAlSi 系高熵合金具有高的饱和磁化强度、电阻率以及优良的可塑性性能 , 是一种很有前途的软磁材料。Butler等报道了 AlCoCrNi 系高熵合金具有良好的抗高温氧化性以及耐回火软化性能。YDong 等制备了 AlCrFeNi 系高熵合金 ,研究结果表明该合金体系的组织结构主要由单一的 BCC 和 FCC 固溶体相构成 ,具有优良的力学性能 , 其中抗拉屈服强度为 796MPa, 极限强度高达 1437MPa,延伸率为 15.7%。目前 , 主要采用熔铸法制备块状高熵合金 , 国内外大部分研究工作也主要集中在块状高熵合金的组织、性能以及应用等方面 , 但熔铸法制备块状高熵合金成本太高 , 限制了其在工业中的应用。

表面涂层技术是以较低成本赋予零件表面特殊性能和材料成形的有效手段 , 在高熵合金材料制备领域同样具有重要应用。近年来 ,P.K.Huang 等通过热喷涂等技术制备了一系列高熵合金涂层 , 发现高熵合金涂层同样在很多方面优于传统合金涂层。因此 , 基于表面工程技术制备高熵合金涂层是突破高熵合金材料工业应用局限的重要手段 , 成为当前表面工程领域一个新的研究热点。

1 高熵合金涂层的定义阐述

1.1 高熵合金理论基础

叶均蔚等根据 Boltzmann 方程首先提出了高熵合金理论 , 认为合金体系的位形熵 ΔSconf 如式(1)所示。

![]()

式中 :k 是 Boltzmann 常数 ,w 是这一状态的热力学可几率 ,R 是空气常数(8.314J/(K·mol)),n 是元素的种类 ,X i是第 i 种元素的摩尔分数 A.Takeuchi 等认为 , 当系统中的 n 种组元以等物质的量原子混合时 , 位形熵 ΔS conf 达到最大值 ,如式 (2) 所示

![]()

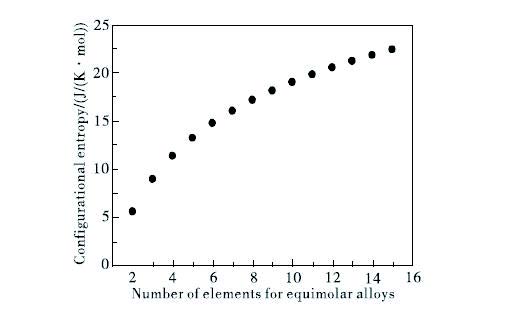

图 1 是等原子比合金的位形熵与元素数目的关系曲线 , 可知在等原子比合金中 , 随着主元数量的增加 , 合金体系的位形熵逐渐升高 , 而当主元数大于一定值时 , 位形熵值基本保持不变 , 表 1列出了主元数 n 为 1~13 等原子比合金的位形熵值。

图1 等原子比合金的位形熵与元素数目的关系曲线

此外 , 根据 Gibbs 自由能方程 , 如果不考虑动力因素的影响 ,Gibbs 自由能将决定相的稳定性 , 混合体系的自由能值 ΔG mix 如式 (3) 所示

![]()

式中 :ΔH mix 是体系的混合焓值 ,T是温度 ( 绝对温度 ,K),ΔS mix 是合金体系的混合熵值 , 其数值主要由合金体系的位形熵 ΔS conf 决定。从式 (3) 中可知 ,合金体系的自由能值受混合熵、混合焓以及温度的影响。混合焓促进化合物的形成,导致合金性能的恶化,如变脆等;同时 , 混合熵促进固溶体的形成 , 提升了合金的性能 , 并且使组织结构和成分易于分析。叶均蔚指出当每摩尔合金体系的混合熵值为 1.5 时 , 体系混合焓值对自由能的影响可以忽略不计 , 混合熵值的提高能显着降低系统混合自由能。由表 1 可知 , 当合金体系主元数量大于5 时 , 有利于促进合金体系形成结构简单的固溶体而非复杂的金属间化合物。

1.2 高熵合金涂层的定义

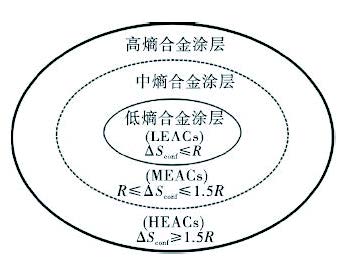

根 据 上 述 理 论 , 本 文 分 别 从 合金涂层体系的组元数量和位形熵值对高熵合金涂层的定义进行了阐述。一方面 , 根据合金体系组元数量 , 高熵合金涂层是一种至少含有 5 种原子 质 量 分 数 为 5%~30% 合 金 元 素 的涂 层 , 故 又 名 多 主 元 合 金 涂 层 ; 另一方面 , 根据合金涂层体系的位形熵 值 (ΔS conf ), 可 将 合 金 涂 层 分 为3 类 ( 如 图 2 所 示 ): 低 熵 合 金 涂 层(Low-entropy alloy coatings,LEACs)、中 熵 合 金 涂 层 (Middle-entropy alloycoatings,MEACs)、高熵合金涂层 (High-entropy alloycoatings,HEACs), 其中将位形熵值大于等于 1.5R 的合金涂层体系称为高熵合金涂层。目前高熵合金涂层主要有以下3类:单一高熵合金涂层(如AlCoCrCuFeNi 涂层 )、高熵合金化合物涂层 ( 如 (TiZrNbHfTa)N 涂层 )、高熵合金基复合材料涂层 ( 如高熵合金基陶瓷涂层 ,HEA ceramic coatings)。

2 高熵合金涂层的制备工艺

目前用于制备高熵合金涂层的技术主要有热喷涂、激光熔覆以及物理气相沉积等。电镀、化学镀、化学气相沉积(CVD) 以及物理气相沉积 (PVD) 技术是制备薄层的主要方法 , 但是由于用于制备高熵合金涂层的材料不少于 5 种 , 使得不同金属原子的还原电位差异很大 ,导致很难用电镀、化学镀以及化学气相沉积技术制备出均匀的高熵合金涂层。因此当需要制备高熵合金物理功能涂层。高熵合金纳米结构涂层等要求厚度在 1μm以下的涂层时 , 应当选择物理气相沉积技术。此外 , 当制备十几微米到几毫米较厚的高熵合金涂层时 , 应当选用热喷涂技术或激光熔覆技术。

图2 根据位形熵值合金涂层体系分类

2.1 热喷涂技术制备高熵合金涂层

热喷涂是一种将喷涂材料加热至熔化或半熔化状态 , 喷射沉积到基体表面形成具有特殊功能涂层的技术方法 , 该技术工艺简单、效率高 , 适合在工业中大规模应用、大量研究表明 , 热喷涂技术是制备高熵合金涂层的有效方法之一。

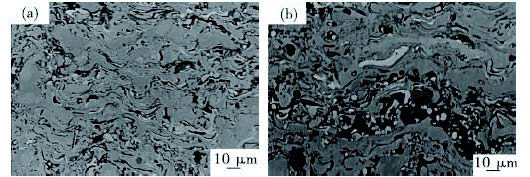

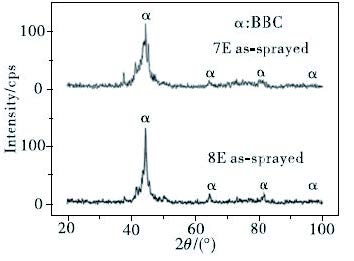

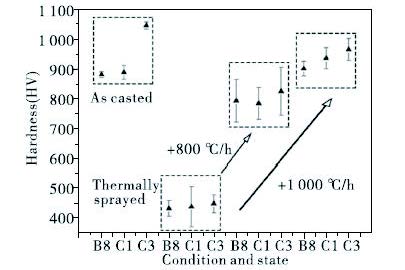

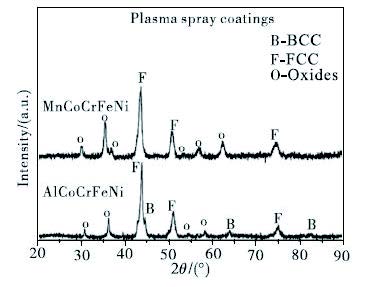

P.K.Huang 等 研 究 发 现 , 热 喷 涂技 术 制 备 的 AlSi-TiCrFeCoNiMo 0.5 和AlSiTiCrFeNiMo 0.5 高熵合金涂层呈现出典型的片状结构 ( 如图 3 所示 ), 主要由结构简单的 BCC 固溶体相组成 ( 如图4 所示 )。此外 , 涂层的孔隙率、含氧量较低 , 在高温时产生沉淀时效硬化现象 , 具有优良的耐回火软化性、耐磨性以及抗氧化性 , 但存在着气孔、夹渣等缺陷。此研究首次证实了等离子喷涂技术可以用于制备高熵合金涂层 , 并引起了广泛的关注。L.M.Wang 等提出了利用退火处理提升热喷涂高熵合金涂层性能的方法 , 将经过不同退火处理的涂层与其铸态的硬度进行了对比 ( 如图 5 所示 ), 发现热喷涂技术制备的高熵合金涂层的硬度明显低于其铸态 , 但经过退火处理后硬度明显提高。退火处理后涂层中形成大量的纳米晶、硬质相以及位错是导致硬度提高的主要原因 , 该研究为退火处理提高高熵合金涂层的硬度提供了理论依据。A.S.M.Ang 等通过粒子扁平化对等离子喷涂制备高熵合金涂层的工艺参数进行了优化。研究结果表明,经参数优化后的涂层主要由结构简单的FCC 和 BCC 相构成 , 其中 FCC 相为主要组成相 ( 如图 6 所示 ), 涂层具有较高的硬度以及较低的孔隙率 , 并且受层状结构的影响 , 涂层的力学性能呈现出各向异性。随后 , 其又将等离子喷涂技术制备的高熵合金涂层与传统的 NiCrAlY涂层进行了对比 , 发现高熵合金涂层的硬度、弹性模量以及韧性均明显优于传统的 NiCrAlY 涂层。但该技术制备的高熵合金涂层存在着孔隙、微裂纹、夹杂等缺陷以及与基体结合强度低等不足。

图3 AlSiTiCrFeCoNiMo0.5高熵合金涂层(a)和AlSiTiCrFeNiMo0.5高熵合金涂层的层片状结构(b)

图4 AlSiTiCrFeCoNiMo0.5高熵合金涂层(7E)及AlSiTiCr-FeNiMo0.5高熵合金涂层(8E)的XRD图谱

图5 不同热处理的涂层与其铸态硬度的对比

图6 等离子喷涂制备的AlCoCrFeNi和MnCoCrFeNi高熵合金涂层的XRD图谱

2.2 激光熔覆技术制备高熵合金涂层

激光熔覆是一种利用高能密度激光束辐照以一定方式将放置在基体表面上的涂层材料和基体表面的薄层同时熔化并快速凝固 , 涂层与基体间实现冶金结合的技术方法 , 其在工艺和理论上都具有制备高熵合金涂层的可行性。一方面,激光熔覆技术使涂覆材料快速熔凝能够阻止元素的扩散以及脆性的金属间化合物的形核与长大 , 保证高熵合金涂层具有简单的相结构。另一方面 , 对基体材料的特性影响很小 , 使得其对基体材料的要求不高 , 并且制备的高熵合金涂层与基体之间为冶金结合,结合强度很高。激光熔覆技术用于制备高熵合金涂层具有独特的优势 , 因此激光熔覆技术是目前制备较厚高熵合金涂层的首选。

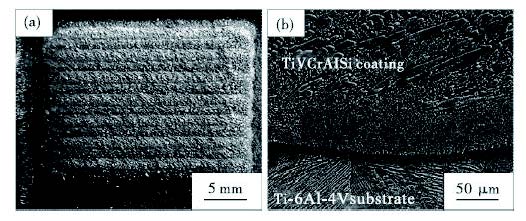

马明星等首次采用激光熔覆技术制备出 AlCoCrNi-Mo 高熵合金涂层 , 发现随着主元 Al 含量的增加 , 涂层结构变得简单 , 网状连接物的耐腐蚀相减少 ,硬度略有降低 , 但涂层的硬度始终保持在 950HV 0.2 以 上。 随 后 ,Huang Can 等采用激光熔覆技术在 Ti-6Al-4V 合金基体上制备了 TiVCrAlSi 高熵合金涂层 ,发现激光熔覆技术制备高熵合金涂层成形良好 , 表面几乎没有裂纹和孔洞等缺陷 ( 如图 7(a) 所示 )。涂层与基体为冶金结合 ( 如图 7(b) 所示 ), 此种结合方式结合强度较高 , 随后的干滑动摩擦实验结果也证实了这一点。近年来 , 一些学者研究了微量元素以及硬质颗粒物对激光熔覆制备高熵合金涂层中组织和性能的影响。Liu Shi-da 等在使用激光熔覆技术制备高熵合金涂层时 , 添加了Mn、V 等微量元素。他们发现添加适量的 Mn、V 等元素可以增加高熵合金脱氧造渣的能力、减少主元素的烧损、抑制成分偏析、改善涂层的组织以及提高涂层的硬度。黄祖凤等制备高熵合金涂层时添加了 WC 颗粒 , 发现随着 WC 颗粒含量的增加 , 会产生较小成分偏析 , 但未生成其他复杂碳化物相 , 复合 WC 颗粒能够增加涂层中 BCC 相的含量 , 降低FCC 相的含量 , 细化晶粒 , 提高涂层的硬度和耐磨性。

图7 TiVCrAlSi高熵合金涂层的表面形貌(a)与Ti-6Al-4V基体界面的SEM 显微结构图(b)

2.3 物理气相沉积(PVD)技术制备高熵合金涂层

PVD 是一种在真空条件下 , 采用物理方法在基材表面沉积所需涂层的技术方法 , 主要包括真空蒸镀、离子镀和溅射 3 种技术。由于多主元合金元素种类多且熔沸点差异大 , 因此真空蒸镀技术不适合用来制备高熵合金涂层。溅射具有容易控制涂层的成分 , 可以制取各种成分和配比的合金层 , 且重复性好 , 并且能够较大面积制取厚度均匀、附着力强的薄层等诸多优点 , 是目前制备高熵合金涂层的主要方式之一。蔡铭洪等率先应用磁控溅射的方式成功制备了高熵合金涂层 , 并探讨了高熵合金涂层的结构和性能 , 发现应用磁控溅射技术制备的高熵合金涂层主要由 BCC 和 FCC 固溶体组成 , 并且存在纳米晶甚至非晶结构 , 具有高温稳定性。

近年来 , 一些学者在应用溅射技术制备高熵合金涂层时 , 加入 CH 4 、O 2 、N 2 等反应气体 , 制取了一系列高熵合金化合物涂层。D.Alexander 等采用磁控溅射技术制备了高熵合金氮化物涂层、高熵合金氧化物涂层、高熵合金碳化物涂层及高熵合金碳氮涂层等高熵合金化合物涂层 , 发现高熵合金化合物涂层具有简单的固溶体结构 , 力学性能显着提高且具备了光学、电学、磁学等特殊的功能 , 具有巨大的应用前景。但该技术用于制备高熵合金涂层存在结合强度较低和工艺较为复杂等不足。

此外 , 当以上单一的制备工艺难以制备满足要求的高熵合金涂层时 , 应该选用两种或两种以上的复合技术。针对热喷涂制备的高熵涂层具有结合强度低 , 存在孔隙、微裂纹等缺点 ,T.M.Yue等采用了等离子喷涂与激光重熔复合技术 , 发现激光重熔处理能够有效地消除高熵合金涂层的气孔并使之变得更加致密。

3 高熵合金涂层的应用

研究表明 , 高熵合金涂层具备块状高熵合金的四大效应 : 热力学上的高熵效应、结构上的晶格畸变效应、动力学上的迟滞扩散效应以及性能上的鸡尾酒效应 , 使得在实际应用中 , 可以根据不同的工况需求 , 制备相应的高熵合金涂层。

研究人员对高熵合金涂层的应用进行了一系列的探索 , 目前的应用主要集中在刀具、模具等表面的硬质保护涂层,微电子元件中扩散障碍涂层等方面。

3.1 硬质保护涂层

过渡族金属氮化物 ( 如 TiN、TiAlN)具有硬度高、耐磨性以及抗氧化性好等特点 , 是目前工业上保护刀具、模具等最常用的硬质涂层 , 能够明显改善被保护工件性能并延长其使用寿命 , 但是存在热稳定性和抗氧化性差 , 在高温下容易失效的问题。高熵合金及其氮化物涂层在刀、模具等表面硬质涂层方面的应用研究取得了一定进展。

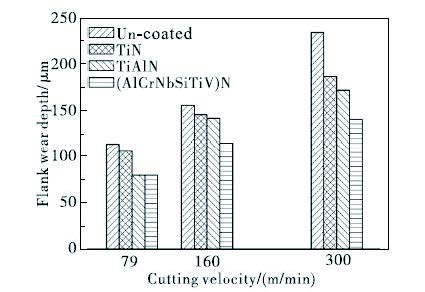

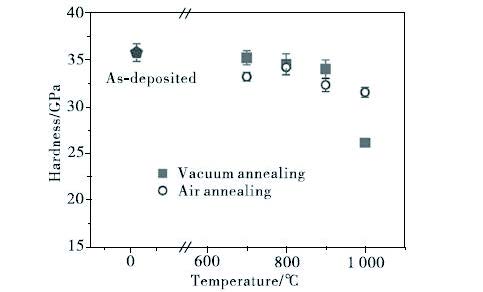

P.K.Huang等研究了涂覆(AlCrNbSiTiV)N涂层刀具的切削性能,发现相对于工业上常用的TiN、TiAlN、硬质涂层,AlCrNbSiTiV氮化物涂层的后刀面磨损深度明显较小,在高速时具有更加优越的切削性能(如图8所示)W.J.Shen等研究了(Al 0.34 Cr 0.22 Nb 0.11 Si 0.11 Ti 0.22 ) 50 N 50 氮化物涂层的硬度和稳定性,发现涂层在真空或空气中退火后的硬度很高(如图9所示),在真空中1000℃退火2h后,硬度值虽然下降至26GPa,但仍然高于工业中使用的TiN涂层。涂层在空气中退火时表面形成一层致密的氧化膜,使得硬度值变化很小(31~33GPa)。此外,他们还发现在空气中1000℃退火2h后,该涂层的显微组织和相没有发生明显变化,展现出良好的热稳定性。这说明此涂层具有高的耐回火软化能力以及热稳定性,作为硬质涂层在刀具、模具等方面的保护具有巨大的应用潜力。

3.2 扩散障碍涂层

图8 刀具在不同切削速率下无涂覆层、TiN、TiAlN和高熵合金氮化物涂层保护时后刀面磨损深度的对比

图9 (Al0.34Cr0.22Nb0.11Si0.11Ti0.22)50N50涂层在真空或空气中退火后的硬度值coating

随着温度的升高 , 电子元件中 Cu与 Si 或其他介质材料的扩散率急剧升高 , 严重影响着设备的稳定性和可靠性 ,TaN、TiN、TiW 等 扩 散 障 碍 涂 层是目前解决该问题的主要方法 , 但是其超过一定温度时便会失效。此外 ,随着下一代集成电路尺寸进一步减小(<20nm), 超薄扩散阻挡层 (<3nm) 将成为主流。高熵合金涂层具有热稳定性好、非晶形成能力强以及迟滞扩散等特点 , 作为扩散阻挡层应用于微电子元件阻止 Cu 与 Si 或其他介质材料之间的相互扩散及反应具有一定的潜力。

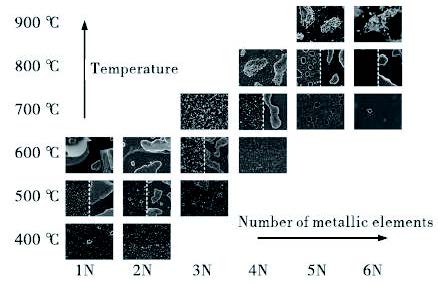

M.H.Tsai 等率先研究了 AlMoNbSiTaTiVZr高熵合金涂层作为扩散障碍涂层的应用,并在700℃退火30min,研究结果表明,涂层中没有硅化铜而是存在稳定的非晶质结构,首次证实了Cu/AlMoNbSiTaTiVZr/Si这种三明治结构能够有效阻止Cu和Si的相互扩散。D.S.Chen等应用反应溅射的方法制备了厚度为40nm的(AlCrTaTiZr)N高熵合金氮化物涂层,研究了涂层经过700~900℃退火热处理后的热稳定性以及阻止Si与Cu互扩散的能力。结果显示,在900℃高温下,涂层仍具有良好的热稳定性,Si与Cu没有穿过涂层相互扩散并且没有发生反应生成铜硅化合物,但是存在着涂层较厚的问题。为了满足扩散障碍涂层超薄化的要求,S.Y.Chang等制备了厚度为5nm的氮化物扩散障碍层,并研究了从一主元的TiN氮化物涂层到六主元的(TiTaCrZrAlRu)N高熵合金扩散障碍层的失效温度及Cu穿过薄膜的扩散激活能变化他们发现随着主元数目的增加,扩散障碍层的失效温度从550℃显著地提升至900℃(如图10所示)

图10 Si/扩散障碍涂层A/Cu多层介质膜退火后的表面形貌

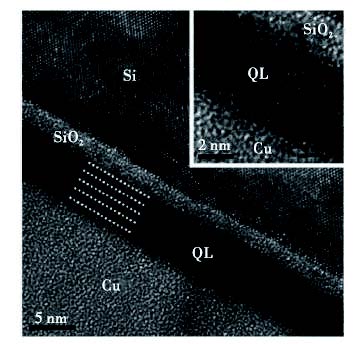

此外 , 高熵合金氮化物涂层与 Cu的热膨胀系数差别较大 , 导致两者的结合性能较差 , 服役时界面处容易形成孔洞而失效。为改善高熵合金扩散障碍涂层的结合性能 ,S.Y.Chang 等用磁控溅射法制备了厚度仅为 4nm 的 4 层(AlCrRuTaTiZr)N x 扩散障碍涂层 ( 如图11 所示 ), 在 800℃退火 30min,Cu 与 Si未穿过扩散障碍涂层发生互扩散 , 直到900℃退火 30min 后 ,Cu 与 Si 才发生互扩散形成 Cu 3 Si。相对于单层的扩散障碍涂层 , 厚度仅 4nm 的 4 层 (AlCrRuTa-TiZr)N x 扩散障碍涂层具有低的电阻率和强的结合强度 , 但是具有相同的阻挡Cu 与 Si 互扩散的性能 , 失效温度达到800~900℃ , 作为下一代超薄扩散障碍涂层具有巨大的潜力。

3.3 其他方面的应用

图11 多层介质膜Si/QL/Cu的TEM 图(其中QL代表4层扩散障碍涂层)

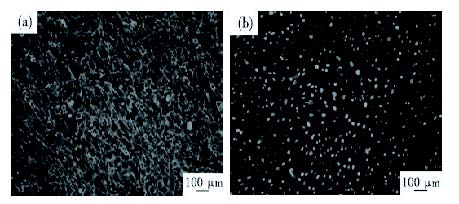

目前 , 高熵合金涂层的应用除了集中在上述两个方面外 , 在生物医学领域和防辐射领域等方面也展现出重要的应用前景。V.Braic 等报道了 (TiZrNbHfTa)N 和 (TiZrNb-HfTa)C 高熵合金涂层在生物医学领域的应用 , 发现与 Ti6Al4V普通合金相比 , 高熵合金涂层在模拟体液中的耐腐蚀性能更加优异 , 能够对基体起到很好的保护作用。此外 , 细胞活性试验结果显示 , 细胞能够更好地附着在高熵合金涂层表面生长 , 经过 72h 的培养期后存活率最高 , 试样表面被完全覆盖且形貌良好 ( 如图 12 所示 ), 说明高熵合金涂层具有良好的生物兼容性、Nagase 等探究了高熵合金涂层在耐辐射涂层方面的应用 , 采用磁控溅射法制备了含有纳米晶的 CoCrCuFeNi高熵合金涂层 , 并用原位透射电子显微镜观察了涂层在快速电子辐照下结构的改变及相的稳定性。研究结果表明 , 试样在 298~773K 较宽的温度范围内被高达 40dpa 辐射破坏后 ,CoCrCuFeNi 高熵合金涂层的 FCC 固溶体具有高的相稳定性 , 结构虽然有较小的改变但并没有引起晶粒粗化。这说明某些由结构简单的 FCC 固溶体组成的高熵合金涂层具有很强的耐辐射能力 , 在核反应堆、航天器等工作于强辐射环境中器件的防护方面具有应用潜力、S.H.Chen 等研究了(CrNbTaTiZr)C x 高熵合金碳化物涂层在低摩擦涂层方面的应用 , 结果表明磁控溅射技术制备的 CrNbTaTiZr 系高熵合金碳化物涂层主要由碳化物、金属间化合物以及石墨构成 , 其摩擦系数和磨损率均低于目前常用的 TiC 低摩擦涂层 , 但硬度要比 TiC 涂层高 6GPa。可见高熵合金碳化物涂层具有高的硬度、良好的干摩擦特性以及耐磨性 , 作为低摩擦涂层在摩擦应用方面具有应用潜力。

图12 细胞接种在(TiZrNbHfTa)C试样(a)和(TiZrNbHfTa)N试样(b)72h后的细胞免疫荧光图像

4 结语

综上所述 , 高熵合金涂层是一种全新的高性能合金涂层 , 相比于传统合金涂层 , 高熵合金涂层往往同时呈现出优异的综合力学性能、抗高温氧化性能、耐辐射性能和生物兼容性能 , 具有很高的研究价值和广阔的应用前景。经过十几年的发展 , 科研工作者在高熵合金涂层的制备和应用等方面取得了一定的研究成果 , 但是目前的研究仍处于基础阶段 , 存在一些亟需解决的问题 : 高熵合金涂层研究主要是以传统合金涂层理论为指导 , 缺乏更为科学的理论指导体系 ; 热喷涂、激光熔覆以及物理气相沉积等技术是目前制备高熵合金涂层的主要技术 , 但每种技术用于制备高熵合金涂层时都存在自身的不足 ; 此外 , 高熵合金涂层的合金成分设计不系统 , 大部分根据鸡尾酒效应进行合金成分的选择和反复试验 , 这种方式具有很大的盲目性 , 造成了资源浪费 , 提高了研发成本。

基于上述问题 , 未来的工作应该深入研究高熵合金涂层相关基础科学问题 , 形成科学的高熵合金涂层理论体系 , 用于指导实践 ; 此外 , 应着手于制备工艺的改进及新工艺的开发 , 以充分挖掘高熵合金涂层的性能并实现在工业上的大范围应用 ; 最后 , 为了充分挖掘高熵合金涂层的优异性能、降低制备成本、精确控制其组织结构 , 未来几年应将建模与仿真技术应用到高熵合金涂层的成分设计和性能预测中 , 为精确、高效地制备出更多优质的高熵合金涂层体系奠定基础。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414