引言

大块金属玻璃常为 Zr 和 Fe 基合金系统,很少有关于其他多组分合金的报道。最近研究发现:Fe-Co-Ni-Cr-B 高熵合金能够形成均匀的纳米级 Cr 5 B 3 团簇的非晶相。通过 Mo 部分替代 Cr,能够拓宽形成非晶相的硼的含量范围。然而,之前的论文提出非晶相仅在 16-31at%的较高硼含量范围内,具有热稳定性,机械性能和耐腐蚀性,且没有关于退火非晶,部分和完全晶化的研究。Fe-Co-Ni-Cr-Mo-B 的 HE 非晶合金的结晶态,硼含量低于 14at%。低非金属含量的新型 HE 非晶合金对于新结构和涂层材料的未来发展具有吸引力。然而,预期低非金属 HE 非晶合金,在铸态或甚至结晶状态下表现出更高的饱和磁化通量密度,良好的耐腐蚀性和良好的机械性能,避免了可塑性的灾难性损失。因此,本文研究了新的 (Fe 0.25 Co 0.25 Ni 0.25Cr 0.125 Mo 0.125 ) 86-89 B 11-14 (at%)HE 非晶合金的退火过程中结构变化,及其对性能的影响。

成果简介

近日,美国剑桥大学的 A.L.Greer和中国天津大学的 A.Inoue(共同通讯)作者等人,加热诱导高熵(HE)(Fe 0.25 Co 0.25 Ni 0.25 Cr 0.125 Mo 0.125 ) 86-89 B 11-14 非晶(am)合金结晶,开发低 B 含量的新结构材料。

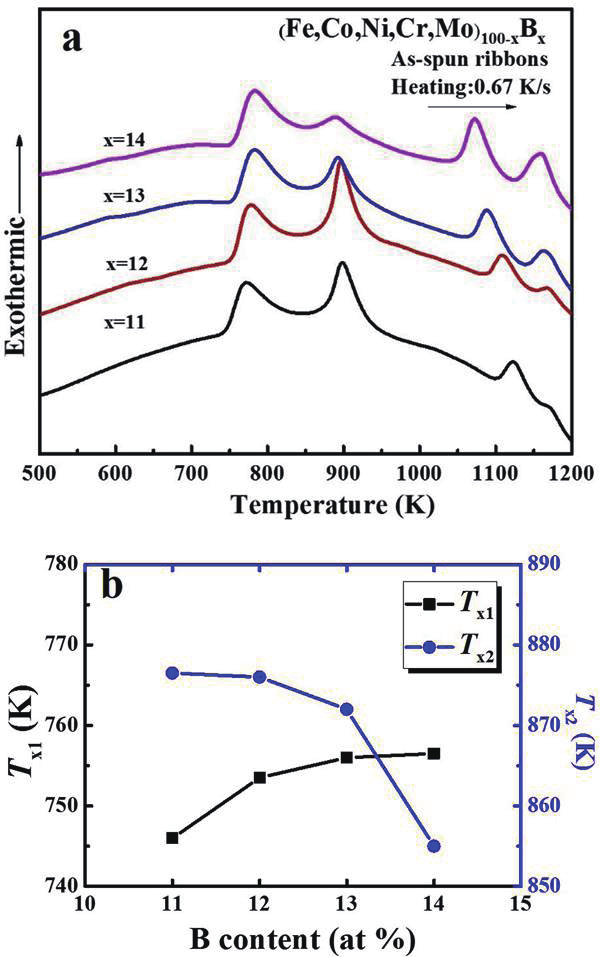

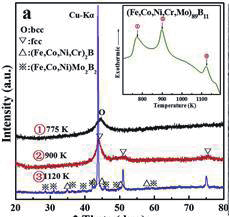

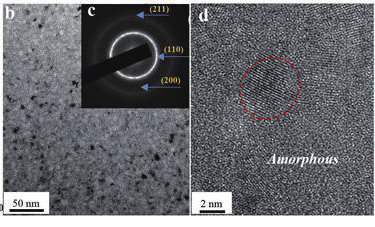

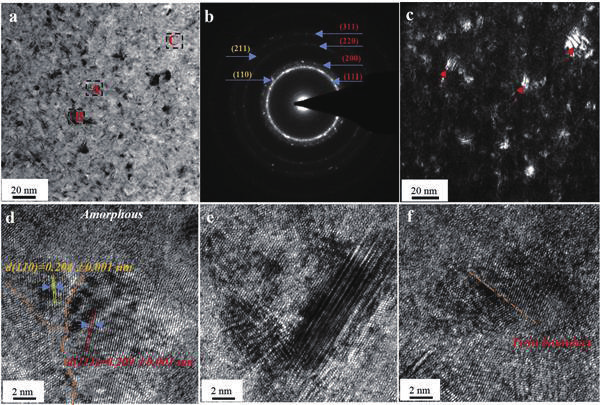

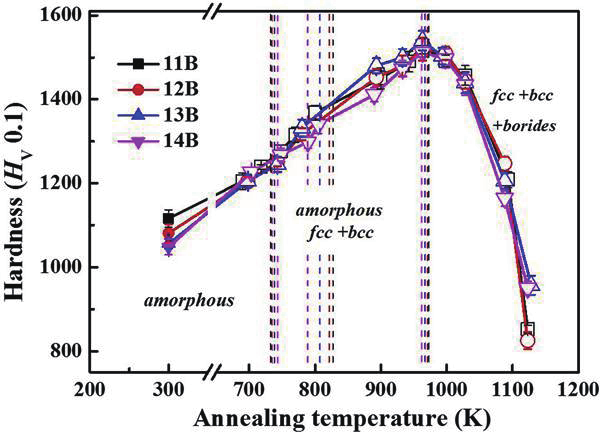

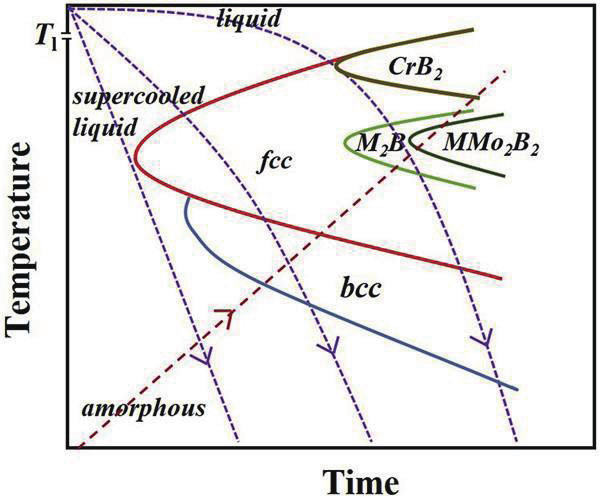

11B 合金的结晶发生在三个阶段:第一阶段,在非晶基体形成纳米级 bcc 晶体相;第二阶段形成纳米级 fcc 晶体相;第三阶段,非晶相消失,形成 bcc,fcc相和硼化物。14B 合金的热诱导过程中,除了 bcc 和 fcc 出现的顺序相反,其余情况相同。在高达 960K 下,粒径为 5-15nm 的 bcc 和 fcc 粒径几乎保持不变。退火时,在第三结晶阶段获得1500-1550 的超高硬度(对于无硼化物结构是前所未有的)。在低的硼含量下,新型 [am bcc fcc] 结构具有优异的硬化和热稳定性,促进了超高强度合金的发展。根据 bcc/fcc 相和非晶基体元素组分的分配性质和程度,以及 bcc 和 fcc晶体相的尺寸和缺陷结构来解释结果。

RT时的磁通密度因bcc的析出而增加,并且因 fcc 的出现而降低。慢淬火时,11B 合金的出现伪多晶型结晶,这可能是多组分 HE 系统的特征。相关成果以“Formation, stability and ultrahighstrength of novel nanostructured alloysby partial crystallization of high-entropy(Fe 0.25 Co 0.25 Ni0 .25 Cr 0.125 Mo 0.125 ) 86-89 B 11-14 amorphous phase”为题发表在 ActaMaterialia 上。

图文导读

图 1:B非晶合金的热稳定性

(a)(Fe 0.25 Co 0.25 Ni 0.25 Cr 0.125 Mo 0.125 ) 86-89 B 11-14 合金的 DSC 曲线;(b)第一步晶化和第二步晶化温度与 B 的函数关系图。

图 2:第一步退火后,11B合金的结构表征

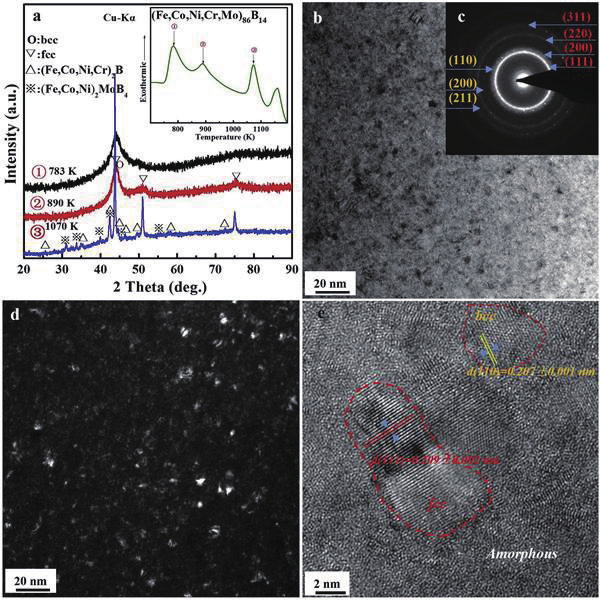

(a)在 3 个放热峰温度下,1B 合金退火 1.8 ks 的 X 射线衍射图;在 775 K 下,退火 1.8 ks 的 11B 合金的明场 TEM 图像(b),选择区域电子衍射图案(c)和 HRTEM 图像(d)。

图 3:第二步退火后,11B合金的结构表征

(a)在 900 K 下,退火 1.8 ks 的11B 合金的明场 TEM 图像(a),选区电子衍射图(b),(111)fcc 相的暗场图像(c)和高分辨率 TEM 图像(d);(e,f)11B 合金中,fcc 纳米颗粒的平面缺陷和孪晶边界的 HRTEM 图像。

图 4:14B合金退火的结构表征

(a)14B 合金在三个放热峰下各退火 1.8ks 的 X 射线衍射图;14B 合金在 783 K 下,退火 1.8ks的明场 TEM 图像(b),选择区域选择衍射图案(c),(111)fcc的暗场图像(d)和高分辨率 TEM 图像(e)。

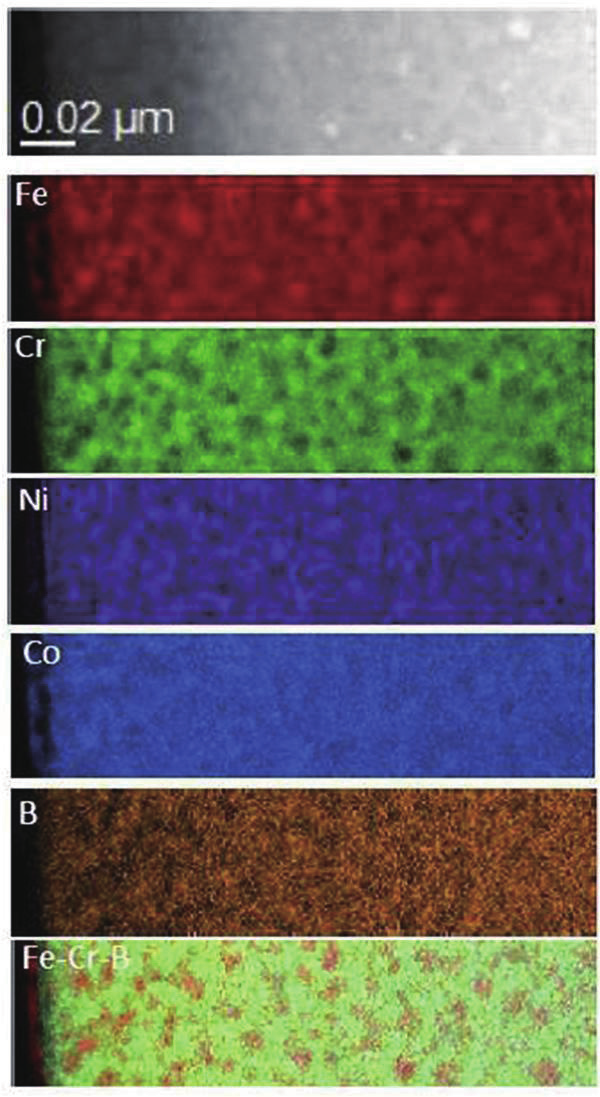

图 5:在783K下,14B合金退火1.8ks后,合金中元素组

分的明场TEM图像和相应的EELS图

图 6:不同温度下,退火1.8ks的11B,12B,13B和

14B合金的维氏硬度变化图

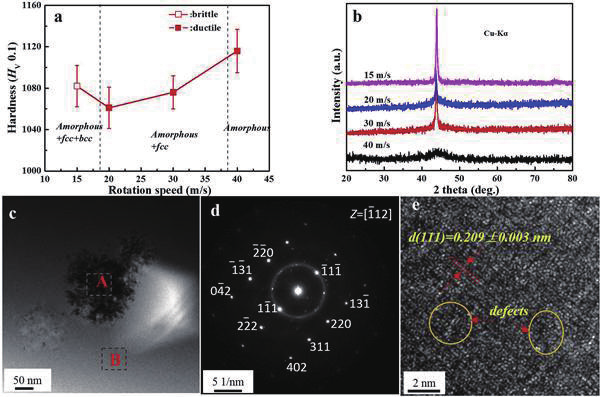

图 7:不同转速下11B合金薄带的结构和性能

在不同转速下,11B合金带的结构,弯曲塑性和维氏硬度(a),X 射线衍射图案(b),明场 TEM 图像(c),选择区域电子衍射图(d)和(e)30 m/s的 11B 合金的 HRTEM 图像。

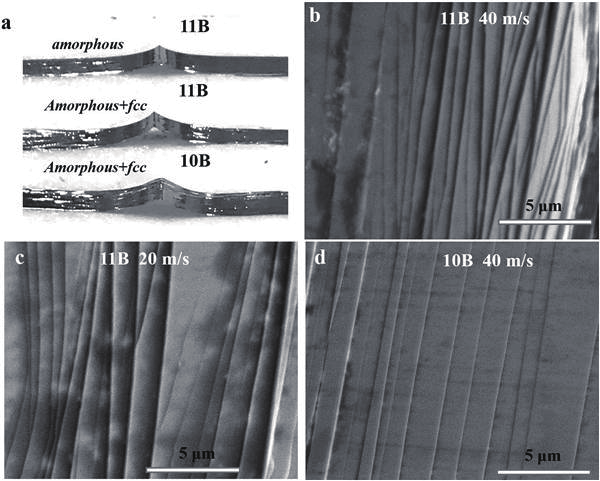

图 8:11B和10B合金带的外弯曲面表征

(a)11B 和 10B 合金带的外弯曲表面的照片;(b,c)40 m s -1 和 20 m s -1 的11B 合金带的外弯曲表面 SEM 图像;(d)40 m s -1 的 10B 合金带的外弯曲表面 SEM 图像。

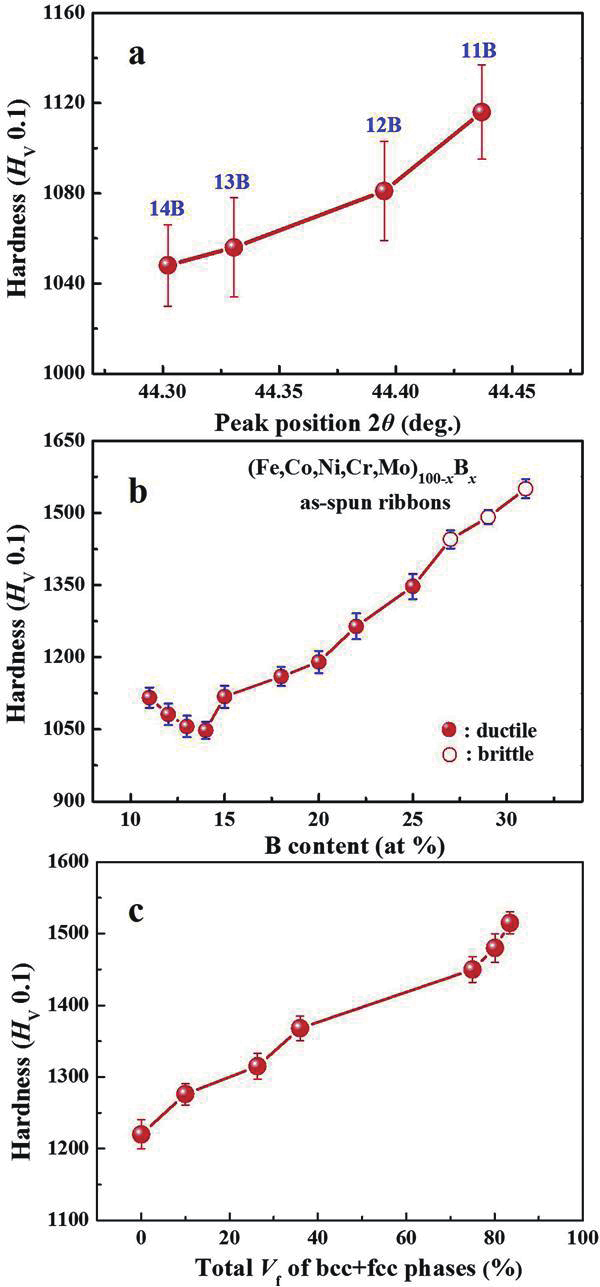

图 9:11B,12B,13B和14B合金中B含量及结构与性能的关系

(a)11B,12B,13B 和 14B 非晶合金中,非晶晕的最大布拉格角,维氏硬度和 B 含量之间的相关性;(b)(Fe 0.25 Co 0.25 Ni 0.25 Cr 0.125 Mo 0.125 )100-x B x (x=1-31at%)非晶态合金的维氏硬度与 B 含量的关系图;(c)11B 合 金 的 维 氏 硬 度 与[bcc+fcc] 相的总体积分数之间的关系。

图 10:液体连续冷却和非晶相连续加热的11B合金

的温度-时间-转变(TTT)图的示意图

小结

本文分析了高熵(HE)(Fe 0.25 Co 0.25 Ni 0.25 Cr 0.125 Mo 0.125 ) 86-89 B 11-14 非晶合金结晶过程中,引起的微观结构和机械性能的变化。

(1)11B合金的结晶出现三个阶段:

无定形(am)→ [am'+bcc] → [am''+bcc+fcc] → [bcc+fcc+borides],晶化温度为775 K,900 K 和 1120 K。 对 fcc 的 偏好 bcc 随着硼含量的增加而增加,对于14B 合金,结晶阶段变为:[am] → [am'+fcc]→[am''+fcc+bcc]→[bcc+fcc+borides],晶化温度为 783 K,890 K 和 1074 K。

(2)11B 和 14B 合金中的第一和第二结晶阶段,出现直径 ~5 nm 的 bcc 晶体和直径为 10-15nm 的 fcc 晶体。这些晶体直径在高达 ~960K 的温度范围内几乎保持不变。纳米级 bcc 相中,没有明显的内部缺陷,而纳米级 fcc 相中含有高密度的平面缺陷和孪晶边界。

(3)bcc 和残余非晶相之间存在成分分配,但除 Cr 之外的元素含量的分数变化很小。fcc 纳米晶体显示出微小变化,除了它们富含 28%的 Ni 和其中60%更差的 Mo。结晶富集了 Cr,Mo 和B 中的残余非晶相,增强了其稳定性。

由于分配程度有限,bcc 和 fcc 纳米相显示出溶解度的非平衡扩展。

(4)对于 11B,非晶合金的维氏硬度(Hv)为 ~1120,随着硼含量的增加而降低至 1450 的 1050,这与硼的最近邻原子距离相关,不依赖于硼含量。Hv 随着退火温度 Ta 的增加而线性增加,在 960 K 下退火 1.8ks 的纳米级[am''+bcc+fcc] 相混合物达到 ~1520。

这种超高 Hv 可归因于:残余非晶相,bcc 和 fcc 析出物的细小尺寸和缺陷结构,沉淀物中合金组分的过饱和度和高水平的溶解应变。不含硼化物的新型三相混合物在比其他结构有效的 B 含量低得多的情况下获得超高硬度。

(5)11B 非晶合金在室温下是顺磁性的并且随着结晶变成铁磁性的。随着bcc 相的沉淀,RT 的饱和磁化强度迅速增加,随后 fcc 相的析出略微减少,然后随着合金成分在 bcc,fcc 和非晶相之间逐渐重新分布以及那些的体积分数而增加。阶段也在变化。

(6)转速的降低以及 B 含量降低至 10%,使铸态合金具有非晶 +fcc 相,具有较低的 Hv 和良好的弯曲塑性。fcc相的平均粒径为 ~100nm,并且具有与非晶基体几乎相同的成分。这种溶质分配的抑制可能是多组分 HE 系统的特征。

(7)低硼含量的 HE LTM 基合金而没有硼化物的[am''+bcc+fcc]相混合物,可以获得 1500 以上的超高 Hv 的发现,这对于开发新型亚稳态高强度结构和涂层材料是有希望的。

文献链接:

Formation, stability and ultrahigh strength of novelnanostructured alloys by partial crystallization of high-entropy(Fe0.25Co0.25Ni0.25Cr0.125Mo0.125) 86 89B11 14 amorphousphase(Acta Materialia, 2019, DOI: 10.1016/j.actamat.2019.03.019)。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414