文 | 蒋发明 1,2,谭生 1*,杨钦 1,2,罗一旻 1,罗荘竹 1*(1. 中国科学院重庆绿色智能技术研究院,重庆 400714;2. 中国科学院大学,北京 100049)

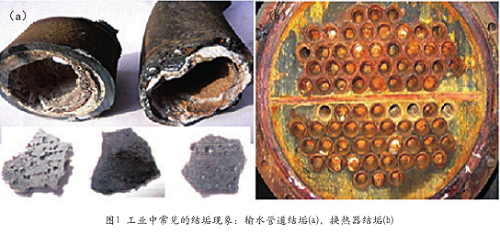

结垢是工业生产及生活中常见的现象,给工业生产带来诸多危害(如图 1)。例如结垢会增加流体传输阻力、降低传热效率、缩短设备寿命以及影响设备稳定性和安全性等。据统计[1] ,结垢给工业造成的经济损失大约占国民生产总(GNP)的 0.15%-0.25%,按此估算,我国每年由此造成的经济损失约在 800 亿元人民币以上;研究表明结垢对环境也有重要影响,因结垢而直接或间接导致 CO 2 排放量占据了人类活动总CO 2 排放量的 2.5% [2] 。因此,解决防结垢及除垢问题对于提高工业生产经济效益以及促进节能环保等方面具有重要意义。

1. 结垢原因

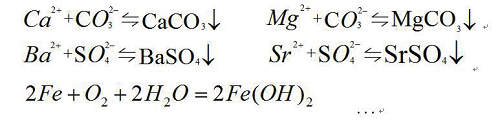

结垢也称析晶污垢,由于温度、压力、浓度或其他因素的改变,溶液的无机盐达到一定饱和度后,开始形核结晶,最终形成盐类垢层。碳酸钙在水中的溶解度随温度升高而降低,因此在地热水管道、换热器等较高温度环境中碳酸钙易结晶沉淀。在油田领域,地层水中含有高浓度易结垢离子,在采油过程中,因压力、温度等变化改变了原先的离子化学平衡而产生垢。油田二次采油注水时若两种或两种以上不相容的水混合在一起,结垢离子也会相互作用而生成垢。

除此之外,金属材料因腐蚀而产生的腐蚀产物是一种比较特殊的垢,并且垢的存在又会加重腐蚀,尤其是电化学腐蚀过程,污垢所覆盖的金属区域在电化学反应中成为阳极而逐渐氧化腐蚀,同时水中溶解的硫化氢、二氧化碳及铁细菌、硫酸盐还原菌等都可以借助表面污垢的掩护,在垢下腐蚀基体,形成严重的垢下腐蚀产物(碳酸铁、硫化铁等) [3] 。污垢颗粒往往与周围环境中胶体、细菌和有机物等黏性物质共同作用而形成宏观垢体。

2. 传统防结垢除垢技术

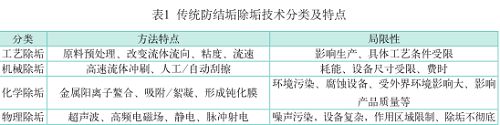

目前传统防结垢除垢技术从技术原理上可以分为物理除垢、化学除垢、机械除垢及工艺除垢(表 1)。工艺除垢与机械除垢比较简单,主要通过预处理、人工或机械自动刮擦除垢,除垢效果比较受限;化学防垢法是用化学防垢剂来阻止垢物的生成,其优点是成本低、效果明显、操作简单,但大多数防垢剂会腐蚀金属设备,且污染环境;物理除垢主要是利用电、磁、声波等物理现象与垢体相互作用达到除垢的目的,物理除垢对设备无腐蚀,无环境污染,但设备装置比较复杂,作用区域有限,对一些硬垢效果不明显。传统除垢技术基本为离线除垢方式,中断生产,并且存在高能耗、环境污染、除垢不彻底等问题。因此,发展绿色环保及高效的新型防结垢除垢技术成为了工业除垢领域重点关注的研究方向之一。

3. 特殊润湿性涂层防结垢技术

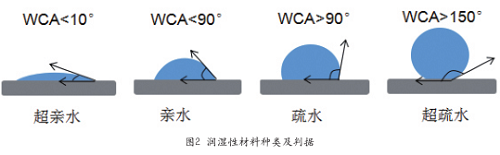

涂层防结垢技术是指在亲水性金属基材表面覆盖一层防结垢防护涂层材料,从源头上减少 / 减小结垢发生几率以及结垢粘附力,并具有操作简便、低成本、绿色环保及非间断生产等工程应用优势,显示出潜在的应用前景。润湿性是涂层重要的表界面特性,反映液体介质与固体表面相互作用的物理过程(即沾湿、浸湿和铺展),材料表面润湿性主要由材料成分、表面能及表面微观结构协同决定。根据固体表面水的静态接触角(WCA)大小可以将材料分为超亲水、亲水、疏水及超疏水四类(图2),其中非润湿性材料(疏水及超疏水)在抑制结垢形核及降低结垢粘附力等方面具有一定的应用潜力。本文从非润湿特性角度,详细介绍单一低表面能涂层、兼具低表面能与微纳米织构的超疏水涂层以及疏水耐磨防腐功能一体化涂层的防结垢阻垢研究进展现状。

3.1低表面能涂层防结垢研究进展

钢铁材料由于表面原子不饱和性以及很强的金属键作用,具有较高的表面能,表面易于结垢且垢体黏附作用强。相关研究表明,材料表面能与结垢有着密切的关系,降低材料表面能有利于减轻垢的形成。通过对金属材料表面进行改性处理(离子注入、磁控溅射及物理/ 化学气相沉积等),改变其基材表面物理化学性质,降低表面能,从而提高金属表面防结垢能力。

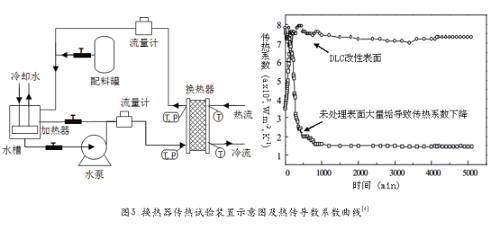

任晓光等[4]通过表面离子注入技术在换热器部件表面形成类金刚石薄膜(DLC)及非晶碳膜(AC),金属材料表面能得到降低。为考核改性金属表面的防结垢性能,通过搭建池式沸腾传热装置(图 3),实时动态跟踪传热器的传热效率或污垢热阻等参数变化,评估改性金属表面结垢情况。结果表明,未处理的换热器因污垢沉积导致传热系数下降较快,而离子注入改性换热器具有较高的传热系数,其值为未处理换热器的 2-4 倍且几乎不随时间变化。显微电镜观察发现,经离子注入改性的换热器表面垢层非常薄,且十分分散;而未处理的换热器表面上形成了连续的污垢层 , 且有一定厚度。

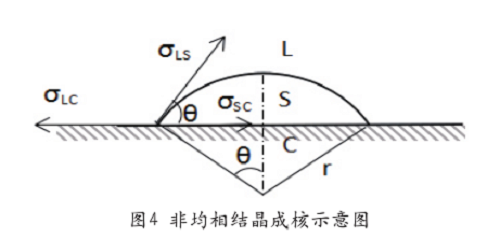

Wang [5] 物理气相沉积 TiO 2 涂层,Cheng 等[6]在低碳钢换热器化学镀 Ni-P涂层,李小龙等[7]等离子喷涂 NiCr-Cr 3 C 2陶瓷涂层,金属材料表面能均得到降低,利用类似沸腾或传热装置开展相应结垢试验,同样发现表面改性处理可降低表面能,其金属表面防结垢阻垢性能有一定提升。结垢实质上是一种结晶过程,根据结晶成核理论,非均相结晶成核势垒及结晶成核速率分别表示为

相比之下,涂覆有机聚合物涂层可能是降低材料表面能为更简便的方法。有机聚合物分子间内聚力低、具有较低的表面能,因而,有机聚合物涂层也具有一定的防结垢应用潜力。目前,研究较多的聚合物涂层主要有环氧系列涂层、含氟系列涂层、有机硅系列涂层等,多用于解决油田、船舶等领域的结垢问题。环氧类树脂因良好的粘接性、机械物理性、电气绝缘等特性及价格便宜,广泛应用于交通、建筑、石油化工及机电等领域。研究人员也尝试开拓环氧涂层的防结垢应用,姜春花等[8]研究YH-16 环氧和帕罗特环氧涂层在油田注水和输油环境下防结垢和防结蜡性能,经过 15 天动态浸泡(表 2),两种环氧涂层相比裸基材结蜡量分别下降 85.3%和 83.3%, 结垢量分别下降 71.1% 和72.4%,均表现出良好的防结垢和防结蜡能力。环氧涂层表面能较低,不利于蜡晶及垢晶在涂层表面吸附,同时在流体作用下结蜡和结垢容易脱附,最终蜡质和污垢在涂层表面的沉积速率降低。

然而,由于环氧类树脂使用温度较低,对于高温环境领域的防结垢,例如地热能供热系统中金属管道、泵等 ( 一般为 50 ~ 200℃ ),常用的环氧涂层以及其它有机改性涂层均受到一定限制 [9] 。而有机氟硅类材料(如聚四氟乙烯、全氟聚醚、有机硅氧烷等)具有低表面能、热稳定性、化学惰性等特殊性质,成为制备低表面能涂层的理想材料。朱立群[9]研究聚四氟乙烯 / 聚苯硫醚复合涂层 (PTFE/PPS) 在地热水环境中的阻垢性能,聚苯硫醚 (PPS) 经固化交联后具有优异的耐化学腐蚀性和耐热性,而聚四氟乙烯 (PTFE) 具有较低的表面能。该复合涂层具有疏水性,表面能低(45.7mJ/m 2 ),表面静态水接触角 WCA为 98.7°。模拟高温地热水 (80℃ ) 环境浸泡 10 天后表明,PTFE/PPS 涂层可以有效抑制结垢晶核在其表面形成(图5),其表面结垢量为不锈钢管表面结垢量的 37.3%。

PTFE/PPS 涂层防垢性能与低表面能成分 PTFE 的含量有关,增加 PTFE 含量可以提升涂层的防结垢能力,但过多PTFE 则会影响涂层的粘接强度。此外,地热水环境对设备管道的腐蚀比较严重,PTFE/PPS 涂层的耐腐蚀性也有待提高。Valeria Oldani [10] 将全氟聚醚(PFPE)涂层涂覆在换热器管道内外表面,经过五个月的运行结果显示,PFPE 涂层一定程度上减轻换热器内外壁结垢,换热器的热阻率基本保持稳定,仅为无涂层换热器热阻率的 35.3%,然而在长期运行时 PFPE 涂层防结垢的性能逐渐下降甚至失效。

在减轻微生物污垢污损研究方面,田军等[11]系统考察聚四氟乙烯和有机硅材料对降低海洋生物污垢污损的影响,经过浅海挂板试验表明,聚四氟乙烯和有机硅氧烷材料由于具有较低的表面能,能延迟微生物的附着并影响其发育;有机硅氧烷与水的相互作用力高,表面吸水而排斥盐分,形成与海水差别较大的液膜,抑制海生生物的附着。除此之外,污垢的黏附作用与固体表面的弹性(弹性模量 K)有关,表面粘附力正比于 K1/2,因此具有一定弹性的有机涂层更有利于污垢的脱除。

上述研究表明,通过低表面能涂层技术降低金属材料表面能(如换热器、油田管道等),使其具有一定防结垢阻垢性能。然而,进一步研究表明[12] ,表面能最低的氟化物其光滑固体的表面能最低为 6.7mJ/m 2 ,表面水接触角不超过 120°。因此,仅通过低表面能材料组分降低表面润湿性作用有限,为了进一步降低材料表面润湿性,从而增强防结垢阻垢性能,研究人员逐步重视材料表面微观结构对于防垢阻垢的影响,尤其是将低表面能和特定表面微观结构二者结合,构筑具有特殊润湿性的超疏水涂层成为防结垢涂层新的研究热点。

3.2超疏水涂层防结垢研究进展

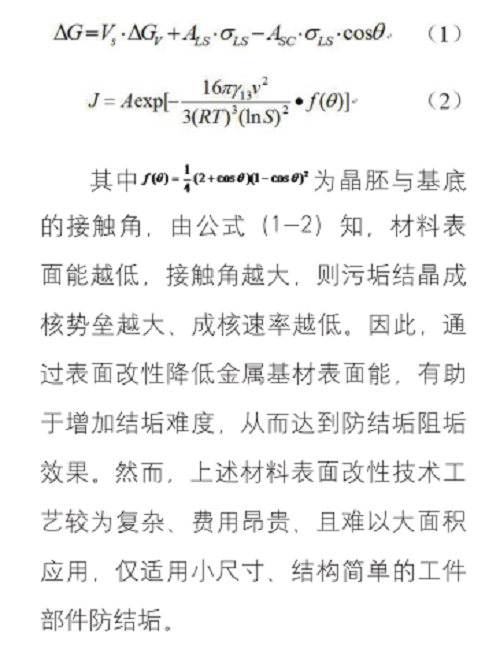

自清洁材料最初是受到自然界荷叶 的 启 发,1997 年, 德 国 伯 恩 大 学Barholtt 和 Neinhuis [13] 采用扫描电镜观察荷叶表面,首次发现荷叶表面具有低表面能蜡成分与微米乳突结构(图 6)。2002 年,中国科学院江雷研究员[14]进一步发现,荷叶表面微米乳突结构上还具有纳米分支结构,指出这种特殊的微纳米双重结构才是荷叶超疏水性和自清洁效应的关键。近年来,科研工作者们遵循着将低表面能与特定表面微观结构结合的思路[15] ,构筑多种具有特殊润湿性的超疏水自清洁材料,并且超疏水涂层在防结垢阻垢方面的研究,也受到越来越多的关注[16-18] 。

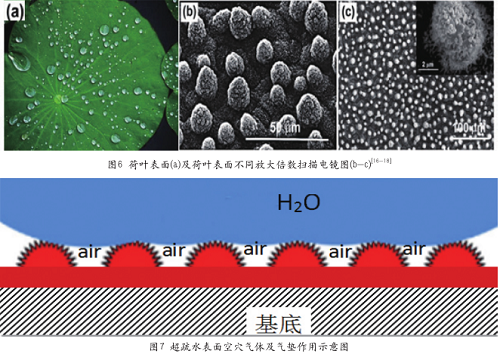

连峰等[16]利用激光刻蚀技术在Ti6Al4V合金表面构筑微米级点阵结构,采用环氧树脂 / 二氧化硅纳米复合材料构筑微纳双重结构,并用含氟化合物(PFO)进行低表面能修饰,制备出超疏水自清洁表面(WCA=163.8°,滚动角 WSA=1.89°)。采用浅海挂板的方法对试样抗海洋生物附着污损性能进行测试,挂板测试 45 天显示,具有微纳双重结构的超疏水表面抗海洋生物附着性能显著优于抛光合金表面及单一微结构的合金表面。分析其原因,具有微纳双重结构的超疏水表面能够截留、捕获空气,形成一定的空气隔膜(图 7),阻止或延缓了海洋生物的附着[16] ,从而具有特殊的防结垢阻垢性能。

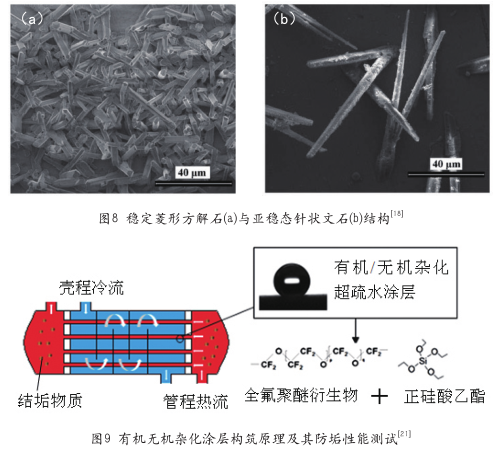

Jiang [17] 在铜箔表面电化学阳极氧化制备出 CuO 纳米线,再表面修饰含氟硅氧烷(FAS-17),获得了超疏水自清洁表面,表面水接触角 154°,表面能仅为 0.2mJ/m 2 。实验室结垢测试两小时后,其表面结垢量由0.6322mg/cm 2 下降到 0.1607mg/cm 2 ,极低的表面润湿性和表面捕获的空气共同抑制 CaCO 3 的形成。Cai [18] 先通过液相沉积制备出纳米 TiO 2 涂层,再浸涂氟化有机硅氧烷(FPS),获得具有微纳双重结构的超疏水涂层材料。对 CaCO 3 垢进行电镜观察后发现,超疏水涂层表面 CaCO 3 结垢晶型为亚稳态针状文石结构,而无涂层表面则是稳定菱形方解石结构(图 8)。究其原因,CaCO 3 垢通常包括三种晶型:普通菱形方解石、针状文石与无定形方解石,其稳定性依次下降,在水中的溶解度依次增加。在光滑平面,结垢离子通过扩散可以从各个方向接近晶核(除了底部),最终形成的晶体缺陷较少,为完美的菱形方解石。而超疏水表面的微纳结构对结垢的生长起到空间限制作用[17] ,晶体生长的方向受限,趋于向上生长,最终呈为针状文石或不规整的方解石,空间构型的限制使得形成的结垢晶体不稳定,易溶解或脱落。

此外,对于具有一定微纳米粗糙结构的超疏水表面,其表面粗糙度对结垢的影响仍存在较大争议。根据经典理论Derjaguin 表达式,表面越粗糙,则颗粒接触面积越小,颗粒与表面之间的黏附作用越小。而刘义达等[19]研究发现,污垢的附着量并非和表面粗糙度成线性关系,污垢增重最快对应于粗糙度居中的试样,而抛光处理对试样抗垢能力没有大的提高,粗糙度对结垢的影响也仅作用在结垢的诱导期内。并且Liveira [20] 发现,如果粗糙度过大,表面会与污垢形成较强的机械咬合,高粗糙度还能为污垢颗粒阻挡流体剪切力而促进结垢。此外,由于超疏水材料表面具有极低的润湿性,在一定的流速与粘度液体环境下,超疏水表面会形成更厚的湍流边界层,边界层内流体存在流速梯度而产生切应力,这将加大污垢颗粒穿过边界层与表面接触的难度,从而抑制垢的形成。

总之,超疏水表面因具有极低的表面能和独特的微观结构,在防结垢阻垢方面显示出一定的潜力,然而其在实际防结垢工程应用中仍面临一些问题,一是超疏水涂层的制备方法较为复杂,施工性较差;二是实际苛刻环境工况(腐蚀、摩擦、冲蚀、高温等)易对涂层表面造成破坏,导致其表面超疏水长期有效性下降甚至消失。因此超疏水防结垢涂层的制备工艺及耐磨、耐腐蚀等工程应用性能亟待进一步研究、提升,方能满足实际工程防结垢应用要求。

4.功能一体化涂层防结垢行为及工程应用示范

基于苛刻环境工况以及复杂自然环境的考验,科研人员尝试制备防结垢、减阻耐磨及防腐等多功能一体化涂层,并开始从单一的防结垢阻垢行为研究逐渐延伸至耐腐蚀、减阻及耐冲蚀 / 磨损等工程应用综合性能的研究,并初步探索实际复杂、苛刻工况下涂层工程应用示范。

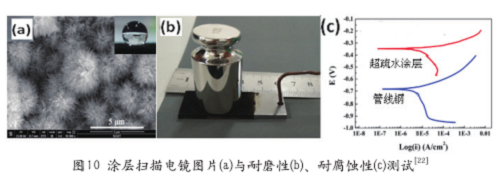

在流体管道中,通常涂层需具备良好的耐介质性、耐腐蚀性及耐磨损性。Valeria Oldani等 [21] 通过有机无机杂化的方式,制备出高键合强度的全氟聚醚/二氧化硅(PFPE/SiO 2 )涂层(图9),分别采用盐酸溶液、人工海水、高温水(70℃)等介质对涂层浸泡 30 天以及流体连续冲刷 30 天,以检验涂层的耐介质性和机械性能。试验表明,经过几种介质的浸泡及冲刷后,涂层表面完好,仍保持相对较高的疏水性(WCA>125°)。利用该涂层改性换热器表面,结垢试验结果表明,其结垢诱导期比未处理换热器表面延长 400-500h。

另一方面,结垢过程往往也伴随着腐蚀,而腐蚀对结垢有着重要影响。国内研究者提出了“过渡界面理论” [6,19] ,认为腐蚀表面的腐蚀产物或氧化态物质其晶格与结垢物质的晶格较相配,腐蚀后凹陷的粗糙表面处更容易诱导污垢形核,因此,对金属材料的腐蚀防护同时也有助于抑制结垢。Hao 等[22]通过电化学沉积 Cu-Zn 合金层、碱液浸刻构筑微纳米结构,再利用全氟辛酸表面修饰,制备出具有良好耐磨、防腐及防结垢性能的超疏水自清洁涂层(图 10a)。该涂层静态水接触角为157°,滚动角为 3°,经过砂纸摩擦后(图 10b),其静态水接触角保持为 150°,电化学极化测试其腐蚀电位正移 0.338V(图10c),使裸钢管线耐腐蚀性大大提升。结垢试验结果表明,CaCO 3 垢晶型由菱形方解石转变为亚稳态针状文石结构,垢体粘附作用弱、更容易脱除。但该涂层由于多步法制备工艺复杂、样件尺寸小,其大面积工程应用受限。

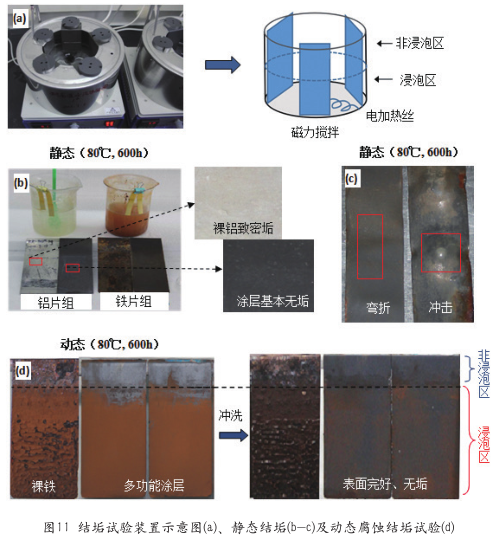

针对工程防结垢的多功能防护需求,近五年来,罗莊竹研究团队[23]选用改性胶黏剂树脂与含氟聚合物以及耐磨防腐助剂协同作用,一步成膜法制备出兼具减阻、耐磨、防腐及防结垢功能一体化涂层,涂层表面富集低表面能疏水基团(-CF 3 ),其表面能低(10.2mJ/m 2 ),具有良好金属基材 -涂层界面粘附力,优异的耐酸碱盐化学介质性,耐冲击性大于 120kg·cm,耐中性盐雾大于 3000h,耐紫外大于 1200h,并且在人工海水浸泡中长期有效[23] 。针对油田管道换热器盘管结垢问题,通过恒温磁力搅拌装置模拟换热器动态高温环境工况(图11a),系统开展了高温静态结垢及动态腐蚀结垢试验。

经 80℃高温水介质静态浸泡 600h 后(图 11b),铝片表面出现致密垢,铁片表面出现大量锈垢,而涂层改性铝片及铁片表面光洁、基本无垢。经冲击、弯折等机械破坏并高温静态浸泡 600h 后,其涂层表面保持完整、无脱落(图 11c)。经80℃高温动态浸泡600h后(图11d),裸铁片严重冲蚀/腐蚀,涂层改性铁片表面也沉积大量锈 / 垢,经流体冲刷能够轻易脱附 / 脱除,且涂层表面保持完好,显示出良好的耐腐蚀 /冲蚀性。

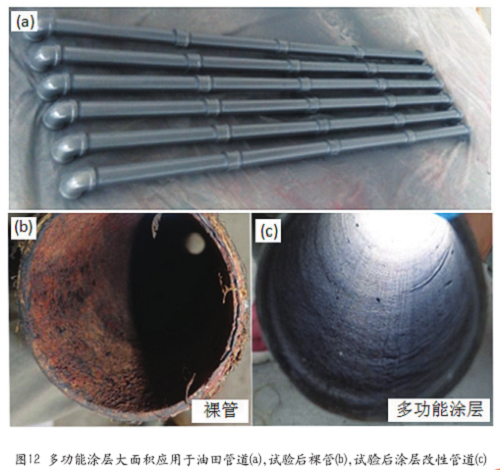

在上述实验室模拟工程防结垢研究结果基础上,该研究团队与某石油化工企业联合攻关,将研发的多功能一体化涂层应用于油田管道,并在实际油田油污水中进行工程放大试验(图 12)。初步工程应用示范结果表明,该多功能一体化涂层可在一定程度上减轻油田管道的结垢、腐蚀等综合问题。

值得注意的是,实际油田管道结构比较复杂,现场施工困难;且管道内壁的油污杂质及表面缺陷(砂眼、凹坑等缺陷)等均会影响涂层表面质量,从而影响其实际工程防结垢功效。

5. 结论与展望

结垢是一个非常复杂的物理化学过程,涂层材料表面润湿特性对结垢的形成与脱附有着密切的联系。研究人员通过降低材料表面能以及构筑表面微纳结构的方式,降低基材表面润湿特性,并在实验室结垢方面取得诸多良好研究进展及一定的防结垢效果。但对于涂层防结垢的理论原理、作用机理及工程长效机制,仍需要进一步系统探索研究。总的来说降低表面能会减轻污垢形成,但仍没有获得表面能与结垢直接、定量的关系规律,污垢粘附力最小可能只是对应表面能较低的某一范围[24] 。而对于超疏水涂层,其微观结构及粗糙度对结垢的影响以及其阻垢机理仍待进一步深入研究。

单一防结垢涂层技术已不能满足实际工程领域防结垢需求,发展减阻、耐磨、防腐及防结垢多功能一体化特殊润湿性涂层是解决复杂工况、不同工程领域严重结垢技术瓶颈的最有效途径之一,但如何协同增强 / 提升特殊润湿性涂层材料的机械强度、减阻耐磨、耐腐蚀、耐冲蚀及防结垢等功能一体化防护性能仍是一个亟待解决重要课题。另一方面,特殊润湿性防结垢涂层在工程应用示范推广方面还需建立规范的工程施工工艺标准,俗话说“三分材料,七分工艺”,管线设备复杂结构、油污杂质清洗困难及金属基材表面缺陷等均将影响涂层寿命长期有效性及工程防结垢功效。特殊润湿性防结垢涂层技术与其他防结垢除垢技术协同融合(例如超声除垢、化学除垢等),将大大提升实际工程防垢除垢的功效、长期有效性及可靠性,这也是值得科研工作者及工程技术人员重点关注的问题之一。

作者简介

罗荘竹,男,1974 年生,博士,九三社员,研究员 / 博导,研发中心主任。2009 年于中科院兰州化学物理研究所固体润滑国家重点实验室物理化学专业获博士学位;2011 年 6 月加盟中科院重庆绿色智能技术研究院,任表面功能材料及工程研发中心主任。从 1998 年至今,致力于表面功能材料及表面工程的应用基础研究,努力创新、注重实验研究、工程应用与理论探索相结合。在特殊介质环境下动态耐磨防腐涂层材料技术、工程性自清洁涂层材料防结冰 / 防污垢等表界面行为机理研究及应用推广方面取得了一些创新性的研究成果。先后承担和参与了国家自然科学基金、中科院先导 A 类计划专项、国防科工委配套项目、省 / 市级科技支撑项目及院 - 企产业化合作项目等 30 余项课题。获甘肃省科技进步一等奖 1 项,获“中科院朱李月华优秀博士奖”1 项,获重庆市“五四青年红旗手”;第 1 发明人申请中国专利 16 件,其中授权 9 件;在国内外权威刊物 Advanced Materials、ACS Appiled Material Interface、Soft Matter、Surface & CoatingsTechnology、Nanoscale Research Letter 等发表研究论文 40 余篇,单篇论文最高影响因子 IF=18.96;兼职中国机械学会表面工程分会委员、中国腐蚀与防护学会涂料涂装及表面保护技术专业委员会委员及重庆市北碚区政协常委社会职务。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414