本文介绍了石墨烯材料的发展过程、性能特点及改性方法,重点总结了高性能石墨烯薄膜和涂层的发展现状,详细探究了其防腐机理,最后展望了高性能石墨烯薄膜和涂层在防腐领域的应用前景。

文| 赵文杰 乌学东 薛群基 中科院宁波材料技术与工程研究所 中科院海洋新材料与应用技术重点实验室 浙江省海洋材料与防护技术重点实验室

石墨烯是近十年来最为热门的研究方向,被认为是具有革命性意义的材料,全球多国都在积极布局石墨烯的研究,争抢龙头地位。目前,国内石墨烯的研究发展迅速,尤其是在石墨烯的低成本批量制备方向更是处在世界前列。石墨烯为稳定的sp2 杂化结构,能在金属与活性介质间形成物理阻隔层,阻止腐蚀介质的扩散和渗透; 并且由于石墨烯具有良好的热稳定性和化学稳定性,其可在高温条件下(1500℃) 和具有腐蚀及氧化的气体、液体环境中均能保持稳定。石墨烯的这些优点使得石墨烯具有优异的耐腐蚀性,因此,石墨烯薄膜和涂层的制备及其防腐性能的研究引起全球科技工作者的广泛关注,尤其近2-3 年来发展迅速。本文总结了石墨烯防腐材料的研究进展,并指出发展中存在的问题。

石墨烯概述

2004 年,富勒烯和碳纳米管的同素异构体-石墨烯,被英国曼彻斯特大学Andre Geim 教授课题组采用机械剥离法制备获得,从而推翻了“热力学不允许二维晶体在有限温度下自由存在”的理论,迎来了碳纳米材料发展的新阶段。瑞典皇家科学院把2010 年的诺贝尔物理学奖授予Andre Geim 和Konstantin Novoselov 两位教授,以表彰他们在石墨烯材料领域做出的突出贡献。

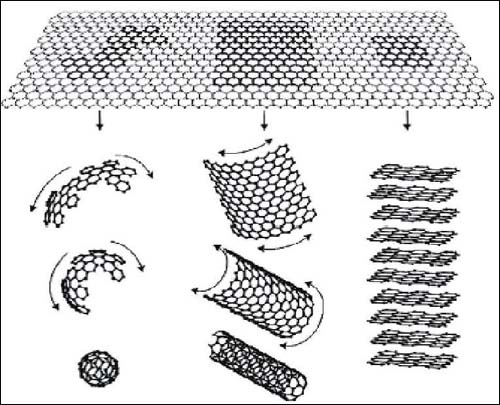

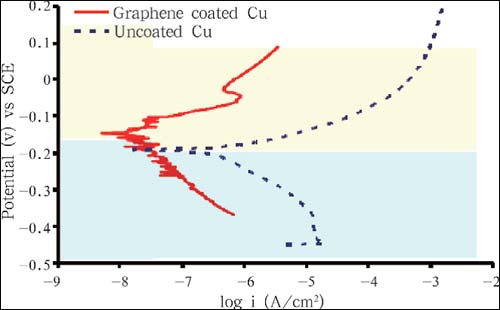

单层石墨烯其厚度仅有0.335nm,是构成零维富勒烯、一维碳纳米管及三维石墨的基本单元,如图1 所示。石墨烯是至今发现的厚度最薄和强度最高的材料。薄是因为石墨烯是由一个碳原子层构成的二维晶体,厚度只有一个原子。虽然薄到极致却非常致密,即使原子尺寸最小的氦也无法穿透它。完美的杂化结构、大的共轭体系等使石墨烯具有突出的力学性能、高的热导性、高的比表面、高的电子迁移速率等优异的性能,如表1 所示。可以对石墨烯进行改性调变其结构和性能,形成氧化石墨烯(GO)、石墨烷、氮化石墨烯及氟化石墨烯等多种衍生物。由于石墨烯和石墨烯衍生物具有多种优异的性能,使其被广泛应用于涂料、复合材料、催化、电极材料、传感器、储氢材料等多个方面。科学界都在关注石墨烯的研究进展。可以想象这种神奇的材料一旦投入实际应用将会给人类社会带来革命性的变化。

图1 构成富勒烯、碳纳米管和石墨的基本单元-石墨烯

石墨烯防腐薄膜

近年来,国内外研究人员运用化学气相沉积(CVD)法制备了石墨烯薄膜并对其在金属腐蚀防护领域展开研究,主要包括抗氧化、耐液体腐蚀、抗生物腐蚀等方面。

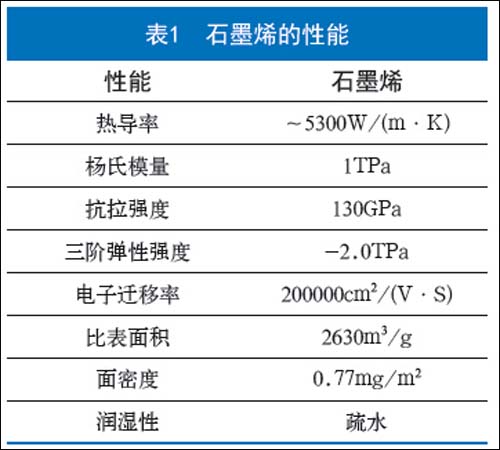

首先,对于石墨烯薄膜的抗氧化性, 多家科研单位的研究结果证实:(1)Cu 和Cu/Ni 合金表面石墨烯薄膜使金属基体表面和外界反应环境只相隔了一个原子的距离,石墨烯薄膜能够有效地防止Cu 和Cu/ Ni 合金在空气中氧化,对于过氧化氢的腐蚀同样能提供有效的防护;(2)Ni 表面沉积石墨烯涂层即使连续3h 暴露在500℃的空气中或者连续2h 浸泡在31% 过氧化氢溶液中,Ni 基体依然无明显的氧化腐蚀现象;(3)铜基石墨烯薄膜即使连续9h 暴露在流动的沸水中,石墨烯薄膜依然能够稳定存在,并能够有效地作为氧化保护层, 长时间的暴露于工作液体中;(4)铜箔表面的石墨烯薄膜,在150℃的空气中加热, 发现纯铜经过15min 后即发生氧化变色且随时间延长氧化程度继续加深,而石墨烯薄膜覆盖的铜箔经1h 加热后表面仍无明显变化(如图2),说明石墨烯薄膜能够有效地防止铜箔在空气中的氧化。

图2 (a) SW-PCVD法在铜箔表面制备石墨烯防氧化涂层的原理图

(b) 有石墨烯薄膜的铜片和裸铜片在150℃ 空气中加热不同时间后的氧化状况图

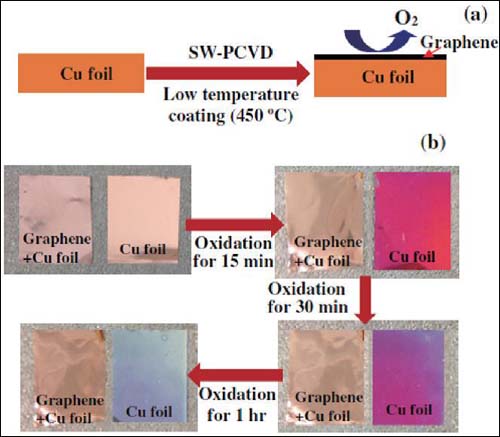

而对于液体腐蚀介质的防护性能,研究结果证实:(1)将石墨烯覆盖的铜、镍样品在Na2SO4 溶液中进行电化学测试,发现:由单层石墨烯覆盖的铜的腐蚀速率比纯铜慢了7 倍;而由多层石墨烯覆盖的镍的腐蚀速率比纯镍慢多达20 倍;(2)在NaCl 溶液中,石墨烯薄膜能够明显增加Cu 基体的阻抗,阴极和阳极的腐蚀电流均减小了1~2 个数量级(如图3),证明了石墨烯薄膜涂层具有超强的耐腐蚀性。

图3 有石墨烯覆盖的铜和无石墨烯覆盖的铜的动电位极化曲线

除了空气、液体等腐蚀介质,石墨烯薄膜的防腐性能还扩展到了微生物领域。发现:具有石墨烯薄膜的Ni 基泡沫中Ni 的溶解量比裸Ni 泡沫样品至少低一个数量级, 电化学阻抗值超过裸Ni 泡沫样品40 倍。Ni 泡沫表面的石墨烯薄膜的存在能够阻碍微生物进入Ni 表面,显著地提高了Ni 泡沫的耐微生物腐蚀性能。

沉积时间对石墨烯薄膜的质量有重要影响。余亮亮等发现:石墨烯薄膜的厚度随着生长时间的延长而增加,生长时间为4min 的石墨烯薄膜厚度最薄但其连续性差, 生长时间为10min 的石墨烯薄膜厚度最大但缺陷密度较大,而生长时间为7min 的石墨烯薄膜连续均匀且缺陷少,其耐腐蚀性最好,使铜基体表面的抗腐蚀性能提高了17 倍。石墨烯薄膜的保护效果与衬底的表面形貌有关,同时,其在电解质溶液中对金属提供的可靠保护具有一定的时效性。如:Dong 在两种表面形貌不同(一种经过500 目砂纸打磨,另一种经过机械抛光) 的铜片上制备石墨烯薄膜并研究了其在3.5%NaCl 溶液中的耐蚀性能。在短时间内石墨烯薄膜均能对两种铜表面起到良好的抗腐蚀作用且对表面抛光的铜片的保护效果更好,而长时间浸泡在电解质溶液中, 石墨烯薄膜对两种铜片的保护作用均快速下降,但对表面打磨的铜片具有相对较好的抗腐蚀效果。

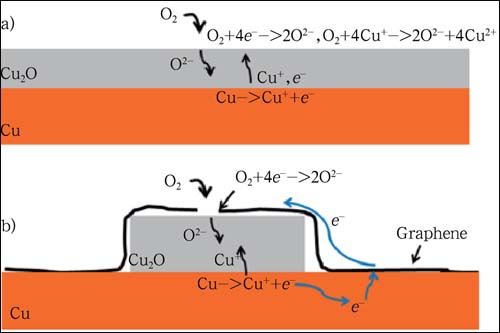

图4 铜表面的电化学氧化现象(a)无石墨烯薄膜覆盖,(b)有石墨烯薄膜覆盖

然而,CVD 法制备的石墨烯薄膜在某些情况下反而会加速基底金属的腐蚀。Schriver 等发现石墨烯薄膜只能在短时间(几分钟至几小时)内对铜表面起到防腐蚀的效果,而长时间(几个月至几年)腐蚀测试结果显示涂覆石墨烯薄膜的铜表面腐蚀程度比裸铜表面更为严重。原因是石墨烯薄膜本身良好的物理隔绝作用在短时间内能有效阻止外界自然环境对铜表面的腐蚀, 然而随着时间的延长,裸铜表面发生氧化还原反应生成了一层钝化膜减缓了腐蚀速率,而石墨烯薄膜则因为其高导电性加剧了铜表面电化学腐蚀,生成氧化物及其它腐蚀产物,在铜基底内部产生腐蚀应力引发裂纹,从而造成了比裸铜更严重的腐蚀。Zhou 等在铜表面制备了石墨烯薄膜并将样品放置于黑暗的室温环境中观察其氧化现象。实验显示,1 天之内石墨烯薄膜覆盖的铜样品显示出比纯铜更好的金属光泽,然而经过6 个月之后石墨烯薄膜覆盖的铜样品的氧化现象却超过了纯铜样品。这主要是因为铜基体表面的Cu2O 薄膜并不是完全均匀的,在Cu2O 薄膜缺失部分,石墨烯薄膜与纯铜基体局部接触,由于电化学作用产生于Cu/Cu2O 界面的电子能够被石墨烯薄膜直接传输到Cu2O 薄膜表面,从而加速了氧气对Cu2O 薄膜的腐蚀(如图4)。

这些发现及时有力地提醒了我们,石墨烯在防腐领域的研究尚处于起步阶段, 有很多未知的性质和现象需要进一步探究, 石墨烯作为防腐材料必须经过更加系统的理论研究与实验验证才能用于大规模工业化生产,从而避免陷入误区带来与期望相悖的结果。

CVD 法制备的石墨烯薄膜质量受到衬底的形貌和纯度、生长温度、载气、退火时间等多重因素的影响,还存在着生产成本高、危险系数大、对环境造成污染等诸多问题,还需要进一步探索优化制备条件以实现安全批量化的环保生产。而要想使石墨烯薄膜材料在防腐方面发挥更加长久稳定的作用,还要通过功能化改性、与其它材料复合等其他手段实现,系统深入的研究工作正在逐步展开。

石墨烯防腐涂层

由于石墨烯的大比表面积,以及石墨烯片层之间强烈π-π 作用力和范德华作用力,它容易发生堆积和团聚,从而影响了它的分散性。石墨烯片层的堆积和团聚不仅会导致无法实现它的优异性能,并且会使材料性能发生劣化,限制它的进一步研究和应用。因此,为了充分发挥石墨烯的效用,石墨烯分散技术显得尤为重要。

石墨烯分散技术

主要分为物理分散和化学分散两大类。

1. 物理分散

物理分散是指用简单的物理方法来提高分散性能。并且在实际研究中,物理分散方法一般作为化学分散的辅助手段。

(1) 机械搅拌分散

通过外界剪切力或撞击力等机械能的作用使石墨烯在介质中充分分散,常见的形式包括研磨分散、胶体磨分散、球磨分散、高速搅拌等。

(2) 超声波分散

通过超声空化产生的局部高温、高压、强冲击波和微射流等机械能的作用,来削弱石墨烯聚集体之间的纳米作用能,从而达到分散的目的。

(3) 高能处理分散

通过高能粒子作用,在石墨烯聚集体的表面产生相应的活性位点,为石墨烯的表面改性提供便利来促进分散。

(4) 冷冻干燥分散

利用溶剂的液- 固- 气三态转变的特性,把分散体系(湿物料或溶液)在急冷的条件下凝固,再在低温减压作用下使溶剂升华,最终得到干燥的物料。

2. 化学分散

氧化石墨烯(GO)表面有相当多的含氧官能团,它的分散性优于石墨烯。此外羟基,羧基和环氧基团等官能团的存在为其改性提供了大量的反应位点,故实际研究中多对GO 进行改性以提高其分散效果, 再对其还原得到功能化的石墨烯。化学分散方法不仅能够大大削弱石墨烯片层之间的分子间相互作用来改善其溶解性和分散性,而且对于以石墨烯为填料的纳米复合材料来说,还能通过共价键或非共价键合(如氢键和静电相互作用)增强基体材料和石墨烯之间的界面相互作用。目前实现石墨烯化学分散的手段主要分为三类。

(1) 共价改性

利用改性剂和石墨烯或GO 表面及边缘的共价键反应来实现改性。根据反应位点的不同,主要分为:①与碳碳双键发生共价反应;②与含氧官能团发生共价反应。共价改性的缺点在于需要严格控制反应条件,否则在石墨烯的底部产生额外的缺陷,破坏石墨烯的晶格结构及石墨烯的固有性质。

(2) 非共价改性

通过改性剂与石墨烯之间的π-π 相互作用、氢键和静电相互作用等来实现改性。根据实现改性的作用力的不同,可分为: ①基于π-π 相互作用的非共价改性;② 基于氢键的非共价改性;③基于静电相互作用的非共价改性。这种方法的优点在于没有破坏石墨烯的晶体结构,缺点在于不稳定、作用力强。

(3) 离子液体改性

离子液体改性石墨烯并非简单的共价键或非共价键之间的相互作用,离子液体与石墨烯表面和边缘的羧酸基团发生强烈的静电相互作用,而且离子液体的部分阳离子会将石墨烯束缚住而使其起到稳定的作用,另一部分则会与溶剂中的阴离子结合使石墨烯稳定地分散在溶剂中。

石墨烯防腐涂层

石墨烯具有独特的性能,常常作为填料添加到聚合物或者合金中来改善基体在防腐性能方面的不足,其防腐机制主要为: ①石墨烯化学性质极其稳定,可以起到阻隔的作用,防止基底与腐蚀介质接触;② 石墨烯为纳米材料,具有小尺寸效应,可以填充到涂料的孔洞和缺陷中,在一定程度上阻止和延缓了小分子腐蚀介质浸入金属基体;③从电化学角度来说,石墨烯能更好地钝化镀层金属,使镀层的耐蚀性能进一步得到提高。

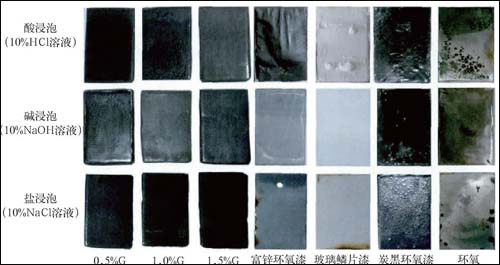

黄坤等以石墨烯粉体为填料,环氧E-44 为成膜物,研制了一种环氧复合防腐导电涂层,对比了不同石墨烯含量的复合涂料与纯环氧涂层、炭黑环氧涂层、环氧富锌涂层、玻璃鳞片涂层的导电和防腐等方面的性能。图5 为涂覆不同涂层的钢样分别在酸、碱、盐溶液中浸泡30d 后的腐蚀情况图片。从图中可与看出,环氧富锌涂层在强酸中很快就失效了;玻璃鳞片涂层在盐酸溶液中也出现了鼓泡现象;纯环氧样品在酸碱、强碱和盐的环境中均会出现薄弱区的腐蚀,如边角等区域,同时出现气孔;球形的炭黑填料对腐蚀介质的隔绝是不够严密的;而纳米柔性的石墨烯片层结构, 在隔绝性上表现得很突出,可以很好的阻碍了腐蚀介质蔓延和侵蚀。纳米石墨烯强化了环氧的防腐性能,并且比传统的碳系导电填料具备更好的物理隔绝性能。

图5 涂层耐酸、碱、盐性能

Chang 等制备了聚苯胺/ 石墨烯复合材料用于钢的腐蚀保护,结果表明该复合材料与纯的聚苯胺以及聚苯胺/ 粘土复合材料相比显示出了对氧气和水优异的阻隔性能,并且4- 氨基苯甲酸官能化的石墨烯相比于有机土非导电填料具有较大的比表面积,能使石墨烯在聚合物中更好地分散, 并且延长了气体扩散的通道,提升了聚合物的防腐性能。

柯强等采用乳液聚合法制备了石墨烯片/ 聚吡咯复合涂层,其中,当石墨烯片/ 聚吡咯加入量占环氧树脂涂层的1% 时,复合涂层的防护效果最好。石墨烯片的强疏水性能,使得水分子更不易进入到金属表面,增强了对金属的防护性;石墨烯片的强导电作用,使得金属表面的阳极反应产生的电子能够很快通过石墨烯片传递到涂层表面,使得阴极反应在涂层表面发生, 产生的OH- 停留在涂层表面而无法与金属离子生成沉淀,由于阳极的金属离子不断累积抑制了阳极反应,从而减缓了金属的腐蚀;但如果石墨烯片量过多,会形成团聚, 使涂层的空隙加大,更容易使得腐蚀介质穿过涂层进入到金属表面,从而加大腐蚀。

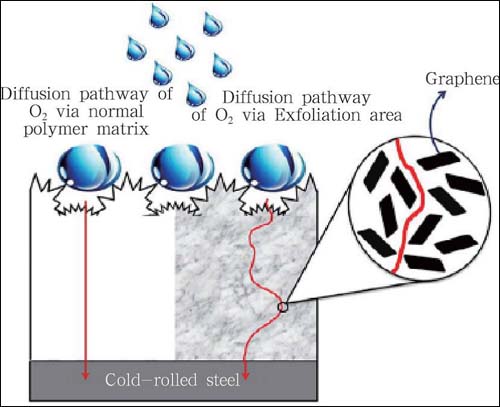

此外,Chang 等人利用纳米铸造技术制备了具有疏水性表面的环氧树脂/ 石墨烯复合材料,发现,该复合涂层对冷轧钢电极具有优异的防腐蚀表现,主要是基于环氧涂层本身、石墨烯纳米层片填料及疏水性表面微结构设计三者的协同作用。图6 为腐蚀气体与液体通过环氧树脂/ 石墨烯复合涂层示意图。

图6 腐蚀介质通过环氧树脂/石墨烯复合涂层示意图

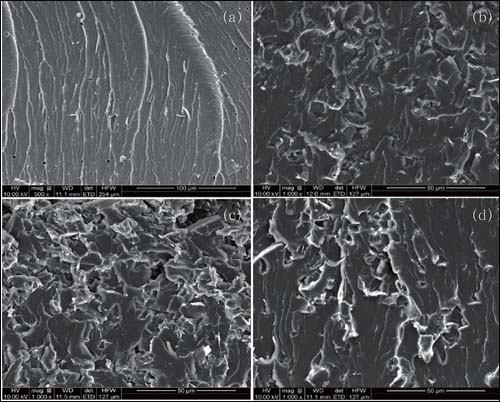

同时,我们也开展了石墨烯防腐涂层的研究工作,将石墨烯经过表面化学改性和物理超声分散后均匀分散在环氧树脂中, 获得环氧树脂/ 石墨烯复合涂层。发现石墨烯的添加使涂层的腐蚀电流密度降低了两个数量级以上,添加了石墨烯的复合涂层在720 小时盐雾实验后,对基底仍有很好的保护作用。一方面,石墨烯通过切断腐蚀介质的渗透通道来提升涂层的防腐性能,如图7 所示,可以看出纯环氧树脂内部存在明显的腐蚀介质渗透通道缺陷,而石墨烯的引入, 切断了腐蚀介质的渗透通道,从而提高了涂层的防护寿命;另一方面由于其是一种疏水材料,有效地阻止了腐蚀介质的渗透。但是石墨烯的含量也不是越多越好,随着含量的增加,石墨烯有团聚现象的出现,反而导致复合涂层的防腐性能下降。

图7 石墨烯防腐复合涂层的内部结构。(a)纯环氧树脂,(b-d)不同含量石墨烯。

结语

世界各国都高度重视石墨烯这个“多面娇娃”的发展,纷纷投入大量人力、物力进行深度研发。高性能石墨烯防腐薄膜和涂层的制备及其应用正在高速发展,并且已经取得了一些振奋人心的结果,为人类更好的利用石墨烯防腐奠定了坚实的基础。然而,我们也应该清醒地看到,石墨烯薄膜和涂层的制备方法和技术主要集中在实验室阶段,与大规模应用还有一定距离;防腐性能的研究大多采用电化学测试和盐雾试验,实际工况防腐效果的测试数据还比较缺乏;防腐机理到底是物理阻隔还是电化学保护抑或是两者协同作用还不清楚,大家各执一见。因此,石墨烯防腐薄膜和涂层的实际应用还需要科研机构和应用企业的共同努力。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 涂层石墨烯防腐薄膜

相关文章

无相关信息

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8135

腐蚀与“海上丝绸之路”

点击数:6475