笔者在网上查阅了国家科技文献服务中心(北京)收藏的有关化学镀的技术文献,主要来自近两年Trans.IMF,Surfcoat Tech,Materials Research Bulletin等期刊以及2012-2013两届美国表面精饰协会年会论文集。一定程度上反映了化学镀行业近年关注的热点和发展趋势,试综述如下,仅供同行分析讨论。

文/沈伟 沈晓丹 张钦京

第5代商品化学镀镍技术

在2013年美国表面精饰协会年会上Coventya公司发表了题为“符合世界可持续(发展)要求的化学镀镍技术”的数字投影报告。正式推出第5代化学镀镍技术,称之为“Eco-优化技术”, “Eco-”为两个英文单词“生态”和“经济”共有的前缀,作者用以命名第5代化学镀镍技术,是指不但具有节能减排有利于生态环境保护,而且具有低成本的优点。

作者回顾了当年欧盟ELV/RoHS环保法规对于化学镀镍技术市场的巨大冲击,坚持创新才是出路的理念,化压力为动力,积极开展研究开发工作的历程。这项符合可持续发展要求的化学镀镍技术是自2002年~迄今,历时11年的科研成果。

这项化学镀镍的技术难点和挑战在于:

*为减少含镍废水和镍雾的排放量,将化学镀镍溶液中镍离子浓度至少降低三分之一,达3g/l,因此为保持镀速和镀层成份, 必须对还原剂浓度进行优化试验。

*相应对络合剂类型和浓度进行优化以保持重要操作参数(如温度、PH值)在通常规范以内,并有利于废液处理。

*选择专用添加剂包括稳定剂、光亮剂、整平剂、表面活性剂等等,并进行优化,以保持镀层性能和镀液操作性能与现行技术无缝衔接。

第5代化学镀镍技术性能测试结果:

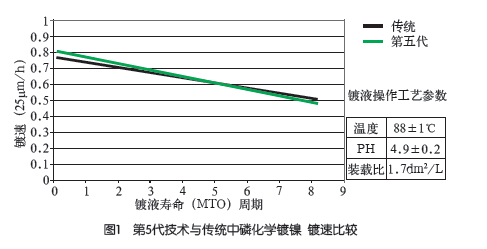

测试结果表明第5代化学镀镍的镀速与传统中磷化学镀镍相似,镀液稳定性更佳,含磷量稍高,镍离子带出和镍雾减少约50%,镀层光亮度稳定性提高,镀速测试结果见图1。

第5代化学镀镍技术应用情况

首先在美国密西根州KC Jones公司应用,该公司为航空、国防、电子工业产品表面处理的著名企业,自2012年2月开缸使用至今。定性评价:操作3g/l槽镀层外观未见变化,镀层硬度和结合力与6g/l槽相同,镀速稳定。已实现成本降低;2012年度降成本6万美元,减少开缸量约5%,排放减少约40%。美国其他几家工厂也已开始使用。

短评:我国中磷化学镀镍占全部化学镀镍总量的80%以上, 绝大部分仍然采用6g/L Ni槽,属于第四代甚至第三代水平。发展我国自主的第五代化学镀镍技术十分必要。请参考在第十届全国化学镀会议上发表的《后RoHS时代化学镀镍》一文,对下一代化学镀镍技术的出现及其技术路线和新的添加剂进行过比较详细的综述,有助于对此文报告的第5代化学镀镍技术的理解。该项成果的成功应用对于化学镀镍的节能减排、环境保护、降低成本等方面具有重要的作用。完全可以替代现今传统中磷化学镀镍技术, 当然也存在镀层张应力、耐蚀性不高的同样缺点,有待继续改进提高。

无终点自动控制化学镀镍系统的进步

2013年美国表面精饰协会年会上,乐思(Enthone)公司发表了题为“化学镀镍技术如何进一步提高?来自一个全球供应商的展望”的论文。介绍了该公司新一代化学镀镍技术的研发和商品化历程。

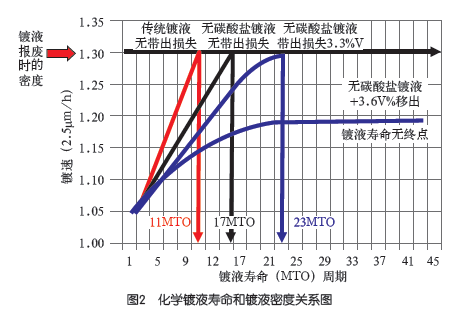

众所周知,传统化学镀镍的镍源来自溶解后的硫酸镍,随着施镀过程的进行,镀液中硫酸盐,还原剂的氧化产物等不断积累,若不除去这些有害物质,镀液密度持续升高,镀液逐渐老化。镀液寿命有限,镀液报废时的密度最大值为1.3g/cm3。为了延长镀液寿命,乐思公司开展了无硫酸盐化学镀镍技术的研究。由于显著地降低了镀液中固溶体的积累量,在施镀过程工件带出镀液损失每周期3.3%v的情况下,镀液寿命可达23周期,较之传统化学镀镍溶液,寿命提高约1倍,如图2为化学镀液寿命和镀液密度关系图。

该公司自2004年陆续向市场投放无硫酸盐化学镀镍技术及其无铅镉镀液。商品名为:ENfinity。

为了向市场提供操作简便、低成本的化学镀镍系统。该公司又开展了无硫酸盐、无终点稳态化学镀镍自控设备的研制。如图2, 该系统采用“倾倒镀液法”原理,若施镀时工件带出镀液损失约3.3%v时,如果每周期“移出”镀液6.6%v,无硫酸盐化学镀镍溶液的密度可持久的平衡于1.2g/cm3,称之为无终点、稳态,相当于镀液寿命第10周期。该自控设备除对温度、PH值、镍离子浓度、液位实时监控外,特别之处在于该系统安装有镀液密度传感器, 对镍离子浓度、施镀消耗和每周期移出镀液的开缸补充进行实时差分自控。实现了施镀操作的自动控制。

在废水减排方面,无硫酸盐化学镀镍技术的废水排放量较之传统化学镀降低约50%。无终点稳态化学镀镍技术的废水排放量较之另一种无终点自控化学镀镍技术;离子选择膜电渗析法降低约20%。

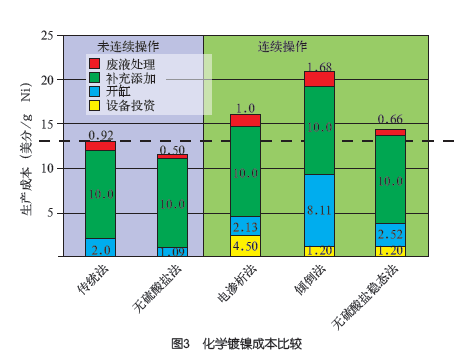

在化学镀镍成本降低方面,请见图3,如图可见,非连续化学镀镍技术中,无硫酸盐化学镀镍成本较低。在连续化学镀镍技术中,无硫酸盐稳态化学镀系统的成本最低。

该公司研发新一代化学镀镍技术的发展路线图和技术性能指标是:新一代化学镀镍技术的镀速约10μm/h ,仍采用无硫酸盐镀液,兼有稳态自控系统的选项,镀层无针孔,无边角漏镀现象, 镀液采用新的无重金属稳定剂。中性盐雾试验(25μm)指标达到2000h,硝酸试验,变色时间大于20min。

短评:这是高磷化学镀镍技术新一代商品研发成功的例子。采用无硫酸盐体系在性能稳定和环境保护两方面具有技术优势, 采用下一代稳定剂和降低镍离子浓度是第5代化学镀镍技术的共同特点。然而,稳态于10周期,镀液密度近1.2g/cm3,此时镀液中固体溶解量已经很大,显然,系统并非稳定于镀层质量最佳水平。如同离子选择膜电渗析技术一样仍然存在研究发展空间。我国个别供应商的高磷化学镀镍可达到上述高耐蚀水平。在无终点连续化学镀系统方面尚存差距。

化学镀技术可持续发展

近年来,应用于高新技术领域的化学镀研发工作获得蓬勃开展。现举例如下:

化学镀铁

受控核聚变研究的主要途径ICF是采用高能激光束照射靶芯,靶芯由空芯靶腔内盛核聚变燃料组成。在极短时间内产生极端高温和压力,从而触发核聚变。为满足核聚变试验条件要求, 空芯靶腔形状复杂,尺寸精度高(μm级)其轮廓尺寸不过mm 级,面积小于15mm2。

传统机械加工方式制备十分困难,以往采用电铸金的方式制备空芯靶腔,然而,由于铁原子核在核反应中十分稳定,因此, 化学镀铁是制备空芯靶腔的最理想的材料和工艺。

W.C.Hu等人发表了题为“添加剂对于化学镀铁的影响研究” 论文,介绍了核聚变空芯靶腔制备的相关内容,作者采用PMMA (聚甲基丙烯酸甲酯塑料)作为芯膜基材以便镀后采用溶剂溶失之,制成空芯靶腔。镀前预备如下:超声碱性脱脂、铬酸刻蚀、浸钯、还原、干燥。化学镀铁溶液组成:硫酸亚铁铵为铁离子源,硼氢酸钠为还原剂。试验结果表明:添加剂糖精可以减少镀层缺陷,使镀层应力由张应力向压应力转变。枸杞碱与糖精复合使用,镀层致密平整,改善表面形貌的效果明显。

化学镀铜

纳米多孔金属,由于其高比表面积和特殊的理化性质崭露头角,开始应用于燃料电池、催化剂、传感器等高新产业。利用共熔合金的固有特性,采用去合金化的技术路线是制备纳米多孔金属的方法之一。金属铜是广泛应用的优良的导电、导热材料,纳米多孔铜器件的研制同样受到重视。Shuhua Liang等人发表了“增强纳米多孔铜件的制备和性质”一文,作者采用化学镀铜技术对纳米多孔铜件进行增强改性,取得明显效果。简介如下:

纳米多孔铜件试样制备

取铜粉和锌,投料原子量比:3∶7,在氮气保护下炉内加热,900℃×2h;降温至500℃×2h,降至室温后,将Cu30Zn70合金切割成5×5×2mm试样。

去合金化:将上述试样浸入1mol/L HCl+5mol/L NH4Cl水溶液中,70℃脱锌至试样上无气泡为止。

化学镀铜增强

纳米多孔铜试样,采用化学镀铜增强,镀液组成:

10g/L CuSO4·5H2O+40g/L EDTA+15mol/L 甲醛+NaOH,PH值11, 70℃×24h。

试验结果

试样截面FE-SEM观察,纳米多孔铜件中通孔内径和孔间距分别为210±30nm和120±30nm。化学镀铜增强后,孔径和间距尺寸相近均为150±30nm,材料的比较密度(相对铜密度,8.94g/cm3) 由41.15%上升至41.99%。增强后,压痕法硬度由84±8Mpa提高到90±28MPa。化学镀铜增强后纳米多孔铜*的导电性能提高近3倍。

化学镀钴

市场要求更加清洁的燃料,石油工业持续地研究开发新一代高效可靠的石油脱硫催化剂。原油中的有机硫以噻吩及其衍生物的形成存在,现行脱硫工艺为催化加氢脱硫法(HPS)。脱硫过程为异相催化反应,催化剂为过渡金属硫化物载体上修饰过渡金属Ni或Co。Reshef Tenne等人发表了题为“加氢脱硫用WS2纳米管载钴催化剂的制备和表征”一文,介绍了化学镀钴制备脱硫催化剂的工作。

催化剂的制备:INT-WS2(WS2无机纳米管)为外购品,经SnCl2敏化,PdCl2活化,然后进行化学镀钴,钴源为CoCl2,络合剂为柠檬酸钠,还原剂为次磷酸钠和二甲基胺硼烷,氨水调节PH 值至9.5,70℃×20min。然后超声搅拌下继续施镀5min,去离子水洗、离心脱水,产品真空干燥100℃×30min。

催化剂性能和表征:XRD分析结果表明WS2无机纳米管化学镀钴后所获催化剂含Co约1.7%wt,钴纳米微粒为六角密集(hcp)晶体结构。催化性能试验结果表明:化学镀钴后对噻吩的脱硫转化率提高了5倍。作者拟优化制备工艺技术,进一步提高脱硫效率,制成商品脱硫催化剂。

化学镀镍层的表面处理

由于化学镀镍技术具有优秀的耐腐蚀、力学和磁性能,因此该项技术获得持续广泛的应用。众所周知,化学镀镍层特别是高磷化学镀层表面能很低,完全憎水。然而,越来越多的化学镀件后续需要进行机械电子组装,诸如导电胶键合,涂覆保护性涂料,气密性封装等等。化学镀镍层表面的状态,对健合材料的可润湿性能会显著影响封装质量。L.Vivet等人发表了题为“镍磷合金表面经等离子体处理后的可润湿性和XPS分析,一种用于机械电子封装提高表面质量的有效方法”的论文。作者采用等离子体技术是由Plasmatreat公司开发的商品名为Openair的等离子发生器,喷咀射出的是弱离子化、电中性的空气等离子体。等离子体辐射试验是在平行比较条件下进行的,以每次工件行程为2秒进行辐照强弱优化试验。

试样为铜基导电框架(Ra=0.077μm),预镀镍4μm,化学镀镍0.3μm(10~13%wtP),以水滴接触角法测试分析表面可润湿性,X光电子谱分析表面化学变化。

等离子体辐照优化试验与试样表面接触角测试结果表明:未经等离子辐照时试样表面水滴接触角约99°,经空气等离子辐照后接触角可降低至5°,镍磷合金表面由憎水变成完全亲水。

试验还表明约10次行程(20s)表面润湿性能已优化,试样表面温度≤70℃,表面形貌无明显变化。

化学镀镍磷合金表面等离子体辐照后XPS谱测试结果表明化学镀镍表面主要变化有以下三项:

① C1s峰强显著下降:据信C来自试样表面的有机污染物,在等离子体中氧离子的作用下,导致有机污染物(碳链)降解或称冷燃烧,提高了镀层表面清洁度和质量。

② O1s峰增强:镀层表面含氧量增加。

③ N1s峰增强,镀层表面含氮量增加,增加量超过增氧量的3倍;这同空气等离子体中氮离子量为氧离子量的4倍的事实是一致的。

显然上述表面变化不同于通常所称“氧化和氮化”(反应),等离子辐照诱导镀层表面转变成可润湿性的实验事实说明表面发生了某种柔性的化学改变。经空气等离子体辐照10~20s的镍磷合金表面的可润湿性最佳,因此这将是化学镀镍件在机械电子封装前的有效预处理。

埋置薄膜电阻

下一代电子产品技术的趋势将向高频高速发展。当前印制电路板上约90%的分立元件为电阻、电容或电感,上述分立元件可能被埋置元件替代,这将提高印制电路的可靠性并为安装更多的集成器件腾出空间。埋置薄膜电阻值在较宽的范围内可控,高频响应性能更好,采用埋置薄膜电阻技术符合高频高速的发展方向。

Guoyun Zhou 等人发表了题为“一种新的化学镀镍磷多孔薄膜的制备,应用于埋置薄膜电阻”的论文,作者取FR-4基板为试样,经超声除油,SnCl2敏化,PdCl2活化后化学镀镍。镀后试样经180℃×30min,炉内烧烤脱氢,SEM观察表面形貌,四排针法测试方阻。

试验是变化镀液中添加剂MnSO4·H2O含量而进行的。SEM 观察,当无添加剂时,NiP镀层表面多孔,孔径为0.1~0.5μm。镀层上孔径随添加剂含量上升而增大。当MnSO4·2H2O添加量为40g/L时,孔径增加至3μm,镀层面电阻亦随添加剂浓度上升而增大。作者得出薄膜镀层面电阻与添加剂浓度C关系的经验方程式: SR=2.08 + 0.018C + 0.025C2Ω/sq,计算值与实验结果相符。

作者对于研究所获得镀层作为埋置薄膜电阻进行了应用可行性分析,研究结果表明,其电阻值误差率小于15%,使用时仅需采用激光机微调之。

印制电路应用化学镀技术的发展趋势

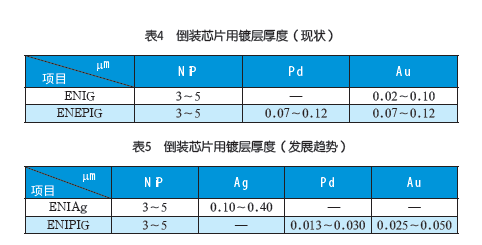

由于移动电子产品的蓬勃发展,印制电路制造技术取得空前的进步,一个显著的标志就是向上兼容原则,芯片封装技术开始向下转移至印制电路制造厂。比如:板上倒装芯片及表面安装(所谓倒装是指芯片封装的有源面朝向印制电路板的安装平台),如今印制电板绝大部分面积已被集成器件所覆盖,具体而言,BGA(焊球阵列键合)和WB(引线键合)技术已成为电连接技术重点。传统印制电路板面(焊盘)可焊性锡基合金镀层, HASL(热风整平)或OSP(有机可焊性保护涂层)的纤焊球键合力不能承受后续制程中多次回流焊(Reflow×4)的热冲击(峰值温度230℃×5s)。ENIG即化学镀镍/置换镀金技术成为可焊性镀层主体,化学镀镍为中磷,后续置换镀金,各层镀厚如表4。由于镀金溶液含氰化物,温度高(≥80℃),故常见故障为“黑镍”即化学镀镍表面腐蚀,焊点失效处,断口分析为富磷区,故印制电路行业为避免“黑镍”而取中磷化学镀镍的磷含量下限,倾向中低磷,但是“黑镍”现象依然时有发生。

引线键合与软钎焊机理十分不同,健合过程在高温和外力双重作用下完成,机制类似锻焊。高温足以使金丝头部熔化成金珠,同时在超声波的作用下压焊于芯片端焊凸点上,属于金-金键合。引线另一端压焊于扳上安装平台,焊点受力变形成“鱼尾”楔形,然后切断金丝,开始下一次循环。板上焊盘镀层为ENEPIG,即化学镀镍打底,化学镀钯为中间层,置换镀金为面层,各层镀厚见表4。

自从2008年美国次贷问题引发全球经济危机,五年间金价上涨近三倍。电子工业承受了成本上升的巨大冲击。电子互连和封装行业力图降低贵金属的消耗以缓解压力。当移动电子产品制造业大部分已迁移至中国时,全球供应商们并未放松相关的研究开发工作。近年,有数家公司推出,ENIAg即化学镀镍+置换镀银替代ENIG,以ENIPIG即化学镀镍+置换镀钯+置换镀金代替ENEPIG 的新技术。各层镀厚见表5。如将上述二表相比较可见,新技术的贵金属消耗成本分别为现状的八分之一及五分之一,而且其各项技术质量指标和加速腐蚀试验结果均达到或优于技术现状。由于银镀层具有易电迁的缺点,因此,历史上在印制电路行业中很少使用。仅管ENIAg 技术已通过抗电迁性能测试,推广仍遭遇阻力,仅在少数照明LED板上使用。ENIPIG技术已通过在消费电子产品上实际使用的可靠性考核,有迅速扩大应用范围的趋势。预期在印制电路制造保证质量降低成本方面取得重大效益。

为什么新技术贵金属的镀厚减薄数倍而各项技术性能仍然符合规范?为什么不再担心“黑镍”故障了呢?新技术产品说明书上似乎看不出端倪,经过考察采用ENIPIG新技术的印制电路生产现场,不难发现,化学镀镍镀厚取上限,不低于5μm,镀层含磷量取上限,为中高磷,其实ENIPIG新技术中的化学镀镍不同于传统的中磷化学镀镍,其耐蚀性显著提高。虽然尚未见到相关的高水平的应用基础研究报告,但可以肯定的是:正是化学镀镍技术的进步为ENIPIG降成本新技术提供了坚实的基础。

短评:我国科技工作者在化学镀研发工作中作出了可喜的贡献,但是,也存在明显的短板。如前所述,移动电子产品制造基地在中国,然而,像ENIPIG一类新技术的首发市场优势已经拱手相让。我们并不缺乏科研资源,需要的是贴近高新产业,整合资源, 战略性规划,及时开展相关应用基础性科研工作。自化学镀技术工业应用迄今已年届花甲。经历过八十年代空前发展的辉煌,继续以耐腐蚀抗磨损的优秀性能服务于机械电子工业。在环境、成本和质量重重压力之下,没有蹒跚停步,而是唤发青春,充满活力在电磁屏蔽、移动电子产品、纳米器件和微电子机械系统等高技术领域开拓前进。预期,在科技工作者的努力下化学镀技术以其不可替代的独特优势将同激光、离子束加工,真空沉积等其他表面改性技术联合协同,集成创新,在高新技术领域再创辉煌。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 化学镀

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8135

腐蚀与“海上丝绸之路”

点击数:6475