遍及国民经济和国防建设的各个领域,大量金属零部件因腐蚀而失效甚至报废。据统计,每年由于腐蚀而报废的金属设备和材料,约相当于金属年产量的20-40%,全世界每年因腐蚀而损耗的金属达1亿吨以上。至于因腐蚀造成的间接损失,虽然有时难以统计,但危害更大。

本文简要综述对腐蚀零件具有针对性的先进再制造技术--化学镀这一先进的表面工程技术,也是先进的特种加工技术的研究进展。重点介绍化学镀二元、三元及纳米复合镀合金技术在异形和活动零件中的应用,系统分析与解决了零件再制造工程中的结构特点、镀液选择、施镀设备、工艺流程、表面质量、镀层性能和复合防护设计等方面的技术关键问题,获得了再制造工程应用的镀液、设备及优化的工艺,显著提升了零件再制造工业化的质量和规模,拓宽了化学镀技术的应用领域。

文/黄燕滨 仪忠源 巴国召 周科可

再制造化学镀技术发展

再制造工程是正在发展的一个新兴研究领域和新兴产业,再制造工程运用先进表面技术,复合表面技术等多种高新技术、产业化生产方式、严格的产品质量管理和市场管理模式,使废旧产品得以高质量的再生,创造新的价值,是符合国家可持续发展的一项系统工程。零件的再制造是研究最早的领域,在国外已经形成了规模相当大的产业,但在国内尚处于起步阶段。特种加工技术是直接借助电能、热能、声能、光能、电化学能、化学能以及特殊机械能等多种能量或其复合施加在工件的被加工部位上以实现材料切除的加工方法,从而实现材料被去除、变形、改变性能或被镀覆等的非传统加工方法统称为特种加工。

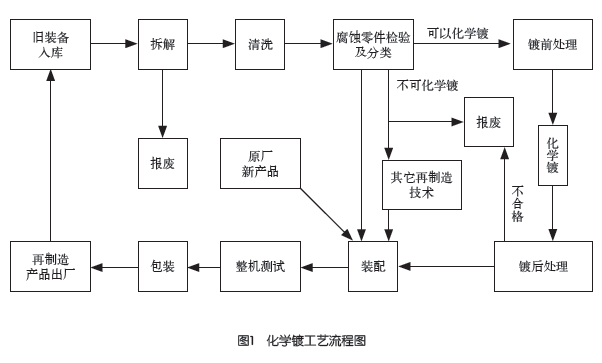

化学镀技术是先进的表面工程技术, 也是先进的特种加工技术,通过在零件表面镀覆金属材料等,提高零件的耐蚀和耐磨性能,以改善表面性能,使其在高温、高压、高速或腐蚀环境下长期而可靠地工作,并且化学镀镀层厚度均匀致密,无明显的边缘效应,施镀之后无需对零件再加工,可直接应用。化学镀操作方便、工艺设备简单、镀层质量优异,但对镀液、工艺有严格的要求,只有正确地实施镀前处理、施镀操作、镀后处理各部分工艺才能得到质量合格的镀层。化学镀再制造的工艺流程是:旧机入库→拆解→清洗→检测分选→镀前处理→化学镀→镀后处理→装配→整机测试→包装→出厂,工艺流程如图1。

整个工艺流程中,腐蚀零件检验及分类是其中较为关键的步骤。通过检验, 对于腐蚀损伤过于严重,不适合化学镀技术处理的零件,要应用其他再制造技术处理,或者报废处理。腐蚀损伤不严重的零件,要先进行退镀,然后才能进行化学镀处理。

化学镀技术的处理工艺

二元化学镀技术

自1 9 4 6 年美国国家标准局的A . Brenner和C.Ridden提出了沉积非粉末状镍的方法以来,国内外研究部门对化学镀作了深入地研究,但化学镀技术形成与理论完善只有近20-30年的历史。由于化学镀Ni-P镀层具有优异的力学、工艺和加工性能,在零件的再制造方面得到广泛的应用,但化学镀Ni-P合金镀层是多种综合因素综合作用的结果,镀液中各成分及施镀工艺之间既相互促进又相互制约。

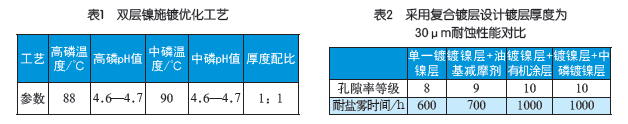

提高镀层的厚度可增加镀层的耐蚀性能,零件单一Ni-P镀层难以有效控制镀层孔隙,因此提出了复合镀层设计方案。采用了双层化学镀镍技术,对ZMP(中磷镀液)、ZHP(高磷镀液)双层化学镀镍ZDP体系利用正交试验进行了工艺优化, 获得了具有优异性能的双层化学镀镍新工艺,结果见表1,经过性能测试,验证了复合镀层的耐蚀性能优于单一的Ni-P镀层, 结果见表2。

工业化现场施镀装置见图2。主要由聚丙烯镀槽、外循环电加热器、溶液搅拌、循环过滤流量泵、镀液自动添加装置 、电加热控制柜等组成。ZMHP系列镀液实现了快速稳定的工程化应用。

根据考核统计,经过化学镀技术处理的零件的防腐效果优秀率达到81.3%,轻度腐蚀即良好率占14%,严重生锈占4.7%。综上所述,零件应用化学镀Ni-P合金镀层技术的防腐效果良好见图3。

图2 工业化现场施镀装置图

图3 车辆化学镀处理零件

图3 车辆化学镀处理零件

三元化学镀技术

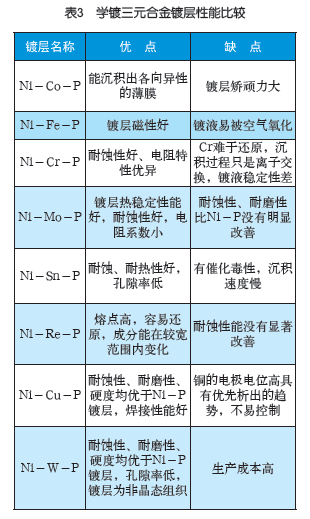

随着科学技术的突飞猛进,人们对功能性镀层的要求越来越多样化。单纯的二元Ni-P合金已越来越难以满足工程的要求,通过添加合金元素获得三元或多元Ni-P基合金镀层来改善合金镀层的性能。在恶劣工况下工作的关键零件蚀耐磨性要求较高,二元Ni-P镀层不能完全满足其要求,而三元化学镀镍技术通过合金化的方法,能够调整和改变材料的微观结构,从而改善其物理化学性质,甚至获得一些新的特性,见表3。

三元化学镀镍技术通过合金化的方法,能够调整和改变材料的微观结构,从而改善其物理化学性质,甚至获得一些新的特性。如Ni-Cu-P具有良好的耐蚀性、非磁性和稳定性,而且当Cu含量足够高时,有良好的导电性;Ni-Mo-P、 Ni-W-P是极好的薄膜电阻材料,其耐蚀性也很高;Ni-Co-P 则为优良的磁记忆膜。三元化学镀镍合金层克服了二元化学镀镍合金层的许多缺点,有较好的综合性能。表3列举了各种三元合金镀层的性能特点:

三元化学镀镍合金层克服了二元化学镀镍合金层的许多缺点,有较好的综合性能,它的发展将会促进化学镀技术的飞跃,也将更好地应用于零件防腐与再制造工程应用中。

复合化学镀技术

微纳米颗粒复合化学镀技术是根据材料的结晶理论和复合材料强化理论,利用微纳米颗粒的优异性能,获得具有良好综合机械性能的复合镀层,发挥化学镀技术在零件防腐中的技术优势。在化学镀Ni-P 镀液中加入n-ZrO2、纳米Si、纳米Al2O3、SiC、金刚石粉等微纳米材料,由于颗粒本身的性质,其镀层比普通化学镀有更优异的耐蚀性、耐磨性和抗高温氧化能力,微纳米颗粒复合化学镀技术不仅具有传统化学镀技术的工艺优点,而且获得的复合镀层,其综合性能更加优异。

纳米复合镀层是纳米材料应用研究中极具活力的研究方向之一。以纳米颗粒为代表的纳米硬粉本身具有较高的硬度和良好的热稳定性,可以有效地提高镀层的硬度和耐磨性。纳米颗粒的存在对于镀层内位错的移动和微裂纹的扩展有一定的阻碍作用,它还会影响内应力的分布,引起镀层晶粒的细化,并使镀层中的裂纹有减少、变小的趋势。从这个意义上讲,微纳米颗粒在复合镀层中的应用,能够全面提升单一镀层的综合性能。

对纳米化学复合镀技术的研究表明, 在不影响镀层耐蚀性的基础上添加纳米颗粒的镀层,能够提高镀层的耐磨性,这可在更苛刻的条件下应用化学镀技术,使其在零件再制造中有更广泛的用途。

二元化学镀Ni-P镀层良好的耐蚀、耐磨性能和表面质量,使得该技术在零件再制造中已得到广泛的应用,在一定条件下满足了装备的使用要求,但需进一步提升镀层性能;三元化学镀Ni-W-P、Ni-Cu-P镀层具有更优异的耐蚀和耐磨性能,可在更恶劣的工况下工作,这对零件再制造提供了更有效的质量保证;纳米化学复合镀层具有了特殊力学性能和表面质量,可以满足复杂、苛刻的工作条件,为零件再制造提供了技术储备。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 化学镀

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8135

腐蚀与“海上丝绸之路”

点击数:6475