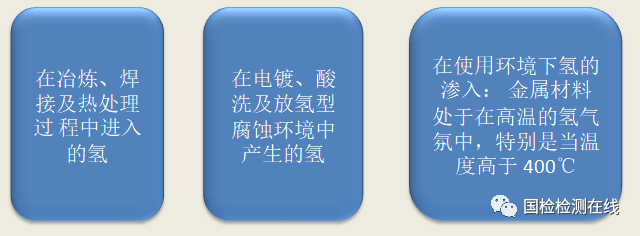

氢致延迟断裂

氢脆断裂 宏观特征

-

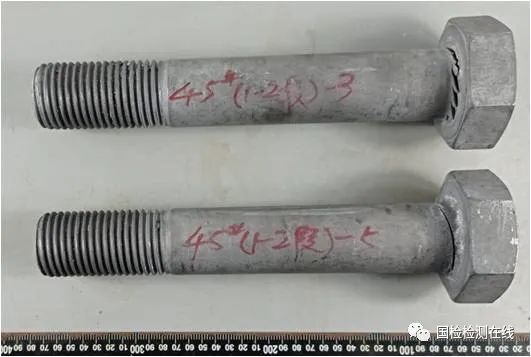

断裂多发生在螺纹牙底或头部与杆部过渡位置等应力集中处;

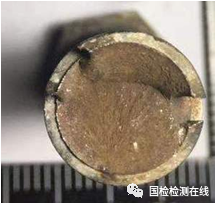

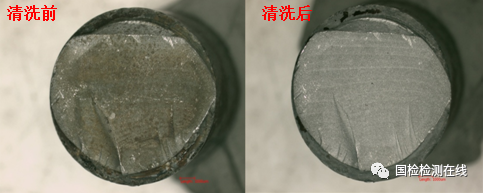

断口附近无宏观塑性变形,断口平齐,结构粗糙,氢脆断裂区呈结晶颗粒状,色泽为亮灰色,断面干净,无腐蚀产物;

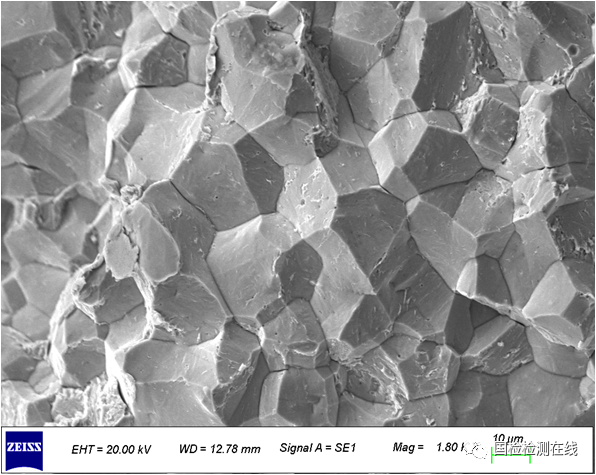

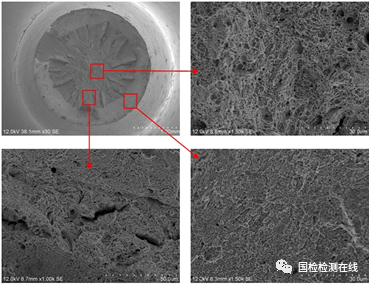

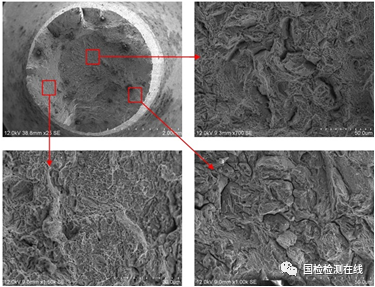

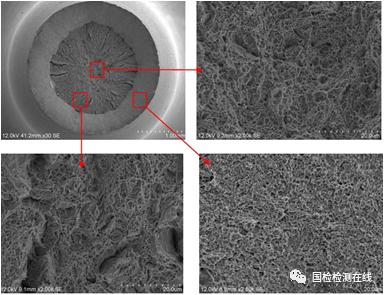

氢脆断裂 微观特征

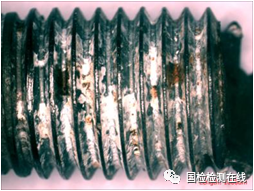

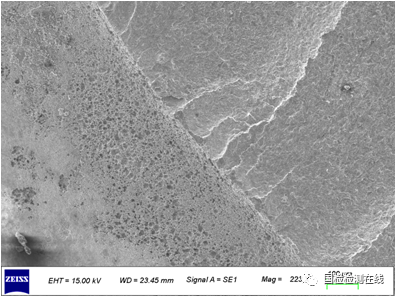

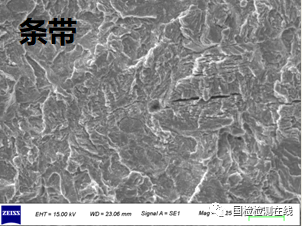

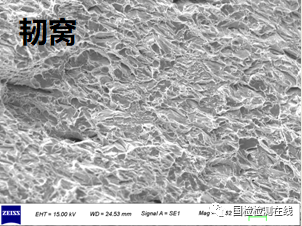

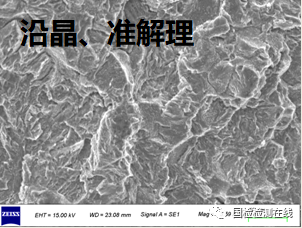

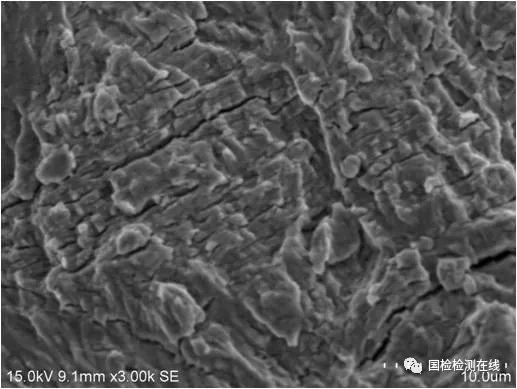

氢脆断口微观形貌受到诸多因素的影响:材料种类、材料成分、强度级别、组织形态、晶粒大小、加工方式、使用环境 、受力条件、工作时间及氢含量等; 氢脆裂纹一般无分叉; 断口微观形貌一般显示沿晶分离,也可能是穿晶的; 高强钢沿晶面平坦,没有附着物,有时可见白亮的、不规则的细亮条,这种线条是晶界最后断裂位置的反映,并存在大量的鸡爪形的撕裂棱;

-

氢脆断裂微观形貌在断口的不同区域呈现过渡变化特征与裂纹的应力强度因子K有关;

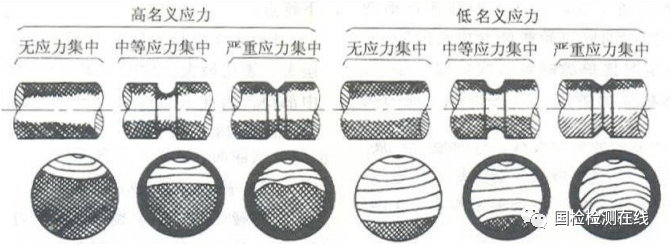

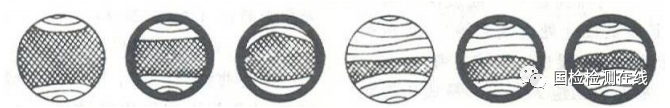

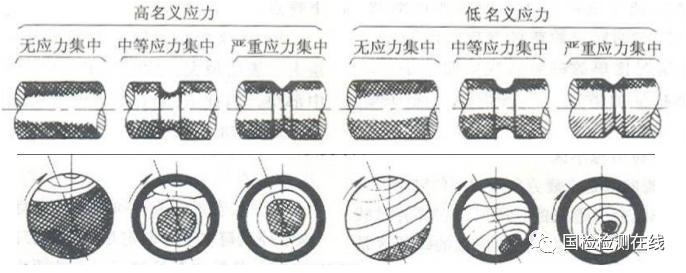

裂纹开裂早期,K值较低,断口呈晶间断裂。裂纹再向前扩展,在中等K值下,断口微观形貌呈现为解理开裂特征,并逐渐向准解理与韧窝形貌转变;在K值很大时,断口一般呈现穿晶+韧窝或韧窝形貌。

氢脆断裂的判据

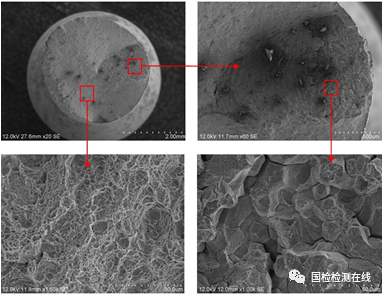

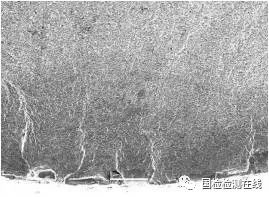

紧固件是否是延迟断裂; 紧固件工作应力主要是拉应力,没有使用的紧固件一般是受到较大的残余应力作用所致; 氢脆断裂的临界应力极限σH随着材料强度的升高而急剧下降;一般钢硬度低于22HRC时不发生氢脆断裂而产生鼓泡; 起裂区微观呈沿晶形貌,晶面可见鸡爪状撕裂棱和晶间二次裂纹; -

氢含量并非为发生氢脆的唯一判决,受多种因素共同影响,对于高强度紧固件,甚至氢含量在低于1ppm的情况下也会发生延迟断裂。

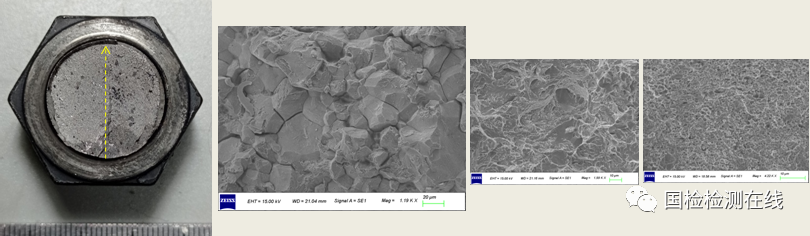

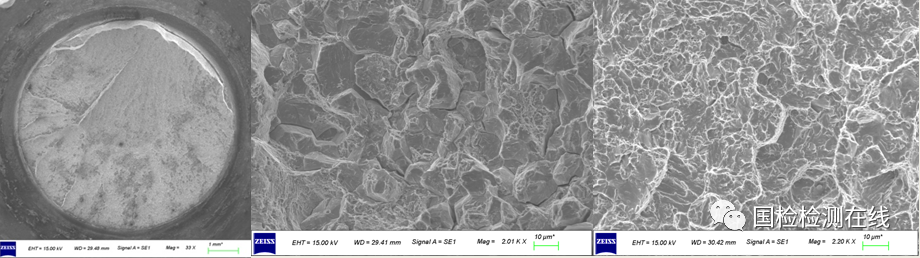

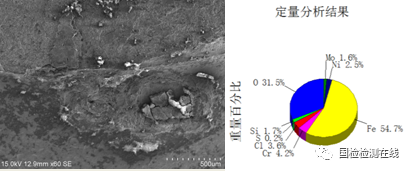

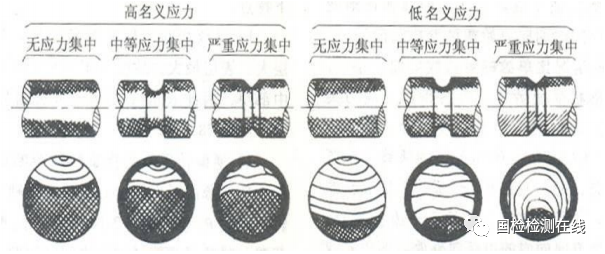

案例解析1: 某规格12.9级高强度螺栓发生氢脆断裂,断裂位于头杆连接过渡部位。 表面增碳导致硬度超限,且基体硬度较高(表面495HV0.3); 案例解析2: 某规格10.9级风电螺栓在安装完成后部分螺栓发生断裂,螺栓表面可见白锈痕迹,断裂位于头杆过渡部位。 表面增碳导致硬度偏高; 热处理导致的组织不均匀对氢致破坏存在促进作用; 应力腐蚀 应力腐蚀是指材料或零件在应力和腐蚀环境的共同作用下发生的脆性断裂现象,没有明显的塑性变形痕迹。 产生应力腐蚀的条件 应力腐蚀宏观特征 裂纹源处常有腐蚀产物或点蚀坑—即应力腐蚀裂纹源于点蚀 、晶间腐蚀等化学损伤缺陷。 应力腐蚀微观特征 影响紧固件发生应力腐蚀失效的因素 案例解析: 某动车组夹钳紧固螺栓在服役过程中发生断裂失效,螺栓规格为M16×120,性能等级为12.9级。 断面存在明显的平坦区域和瞬断区,平坦区域可见明显的放射痕迹,并收敛于断口边缘螺纹牙底部位,断口发生不同程度锈蚀,表面覆盖一层腐蚀产物。 裂纹源区可见腐蚀产物堆积,能谱分析存在S,Cl等腐蚀性元素。 慢应变应力腐蚀试验 10.9级螺栓的应力腐蚀断口形貌(空气中) 可见材料在拉应力作用下应力腐蚀敏感性对强度和环境介质较为敏感。 不适当的提高材料强度,导致材料对介质非常敏感,增加应力腐蚀断裂风险。 案例解析: 安装于某商场地下停车厂,用于紧固150mm口径自来水管连接部位抱箍的蛋颈螺栓在服役过程中发生断裂。 断面可见腐蚀、能谱分析存在腐蚀性元素,清洗后可见明显海滩纹特征。 疲劳断裂 疲劳失效最常见的位置:螺母垫圈面对应的螺纹处、螺纹与螺杆过渡处,或螺栓头和螺杆圆角过渡处。 疲劳断裂宏观特征 疲劳弧线、海滩纹、贝壳纹 放射棱线、轮辐台阶 疲劳断裂微观特征 疲劳断裂的判断 疲劳源区及扩展方向判断:断口表面的光泽、粗糙度、棱边 、疲劳台阶的起源位置、疲劳弧线的密度与弧心方向。 加载类型判断 拉拉或拉压

影响紧固件疲劳性能的因素

某些偶然突发因素使紧固件承受的载荷异常增大,如装配不到位导致承受异常的冲击载荷或附件弯矩。

结构设计的影响 材质冶金因素的影响 表面完整性的影响 表面完整性的影响 应力集中的影响 环境因素影响

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414