我们知道高速铁路有许多突出优点:速度高、运力大、节约能源、减少污染,安全准时等。它能使一个国家城市经济和区域经济形成整体、协调发展,不仅创造了良好的经济效益,也创造了良好的社会效益。

我国的高铁建设始于1994年的广深准高速铁路,设计速度为160 km/h。截至2007年4月,我国铁路已实施六次大范围提速,在铁路主干线累积开行了160 余组时速200 km 以上的“和谐号”高速列车,如图1所示。

2004年1月,中国政府通过了《中长期铁路网发展规划》,确定中国铁路网中长期建设目标:到2020年,时速200 km以上的高速客运专线总里程超1.6万公里,形成分布全国的“四纵四横”客运线。如此大范围的高速铁路布局,必将对高速列车的服役安全提出严峻的挑战。

图1 和谐号高速列车

铝合金在高速列车上的应用

铝合金具有比重小、比强度大、耐蚀性好、低温性能好等优点,作为结构材料在轨道列车车体中有大量应用。

铝合金用于高速列车源于20世纪70年代,当时轨道车辆广泛使用了Al-Mg(铝-镁)系的5000系铝合金(主要牌号为5083),这种材料由于含镁量高,导致挤压性差,难以制造薄壁型材。

随着车体技术的发展,高速列车采用了Al-Zn-Mg(铝-锌-镁)系的7000系铝合金(主要代牌号为7N01),此合金的优点是强度高,挤压加工性能和焊接性能好,可以挤压壁比较薄的大型宽幅型材,主要用于日本高速列车车体。

随着铝型材挤压技术的进一步发展,以及车辆轻量化的需求,高速列车采用了Al-Mg-Si(铝-镁-硅)系的6000系铝合金(主要代牌号为6005A),主要用于欧洲的高速列车车体。

目前我国现役高速列车用铝合金主要为欧系的6005A和日系的7N01。

铝合金主要存在的腐蚀形式

铝和铝合金化学性质很活泼,但由于它能与环境中的氧生成致密的氧化膜,所以耐蚀性比普通钢材好得多。但当铝合金用在高速列车上时,含有腐蚀介质的水会破坏氧化膜,因而受到一定的腐蚀,这里水的来源包括:飞溅、大气凝结、停车时地面蒸发的水,等等。

铝合金的腐蚀是一个很复杂的过程,既受环境影响,又与合金的性质有关,在我国高速列车车体中用铝合金中,主要存在以下四种腐蚀类型:

一 均匀腐蚀。铝在磷酸与氢氧化钠等溶液中,铝合金表面上的氧化膜(Al2O3)会发生溶解,其溶解速度是均匀的,导致均匀腐蚀。随着溶液温度升高,溶质浓度加大,加快铝合金的均匀腐蚀。

二 点腐蚀,又称为孔腐蚀,是在金属上产生针尖状、点状、孔状的一种局部腐蚀形态,如图2所示。点腐蚀是阳极反应的一种独特形式,是一种自催化过程,即点腐蚀孔内的腐蚀过程造成的条件既促进又足以维持腐蚀的继续进行。

图2 某铝合金型材焊缝处腐蚀形貌照片

三 缝隙腐蚀,这是一种局部腐蚀。金属部件在电解质溶液中,由于金属与金属或金属与非金属之间形成缝隙,其宽度足以使介质浸入,又使介质处于一种停滞状态,使得缝隙内部腐蚀加剧的现象。

四 应力腐蚀,是指材料在应力和腐蚀环境的共同作用下引起的失效。其特点是材料在失效前没有明显的预兆,因此危害性较大。应力腐蚀的研究起源于黄铜子弹壳的破坏。从那时起,人们发现铆接或焊接的蒸汽锅炉、焊接钢构件、天然气管线钢、不锈钢热交换器和其它机械零件的失效原因很多是由拉应力与腐蚀环境共同作用下的应力腐蚀。

铝合金的腐蚀防护

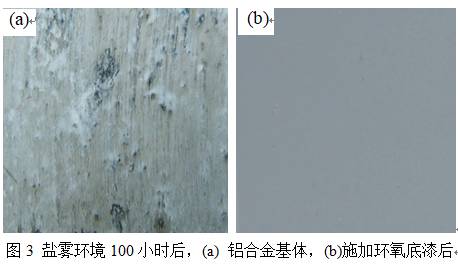

铝合金的防腐蚀方法有很多,其中最常用的措施是施加防腐涂料,将铝合金基体与外部环境进行有效的隔离。由于服役的环境条件存在差异,例如干燥风沙环境、沿海潮湿海洋气氛环境、工业酸雨环境等等,不同环境条件下材料的损伤速度显著不同,对材料的要求存在明显差异。典型的防腐涂料为环氧树脂类底漆,具有耐水性好、对基体附着力强、与多种涂料配套性好等优点而得到广泛应用,例如美国海军在铝壳艇中使用的就是双组分的环氧底漆。图为施加环氧底漆前后铝合金在盐雾环境浸泡100小时后形貌比较。可见使用涂料后起到了较好的耐蚀效果。我国研发出了先进的纳米复合涂料技术,经过评定优于现役涂层,特别是能适应不同的地域环境,有待尽快推广应用。

展望

高速列车的服役安全性关系到每个人的生命财产的安全,因此显得尤为重要。目前人们已意识到了腐蚀对铝合金的危害。为了列车更快、更安全的运行,必须针对铝合金的具体腐蚀现状及潜在的腐蚀问题进行深入研究,特别是需要系统研究铝合金及其防护涂料技术在不同服役环境条件下的腐蚀损伤行为与规律,建立安全分析与寿命评价模型,以实现列车的安全服役评价与寿命预测,并采取多种新技术、新材料来进行有效控制,以保障铝合金车体的服役安全性。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8148

腐蚀与“海上丝绸之路”

点击数:6486