电化学腐蚀行为

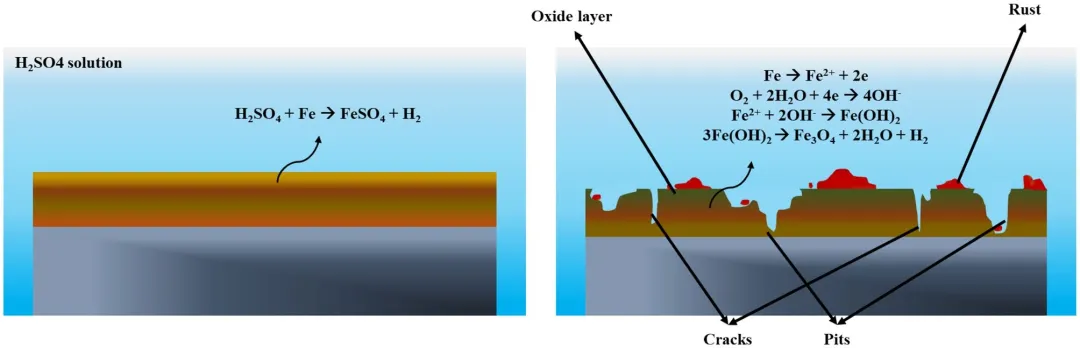

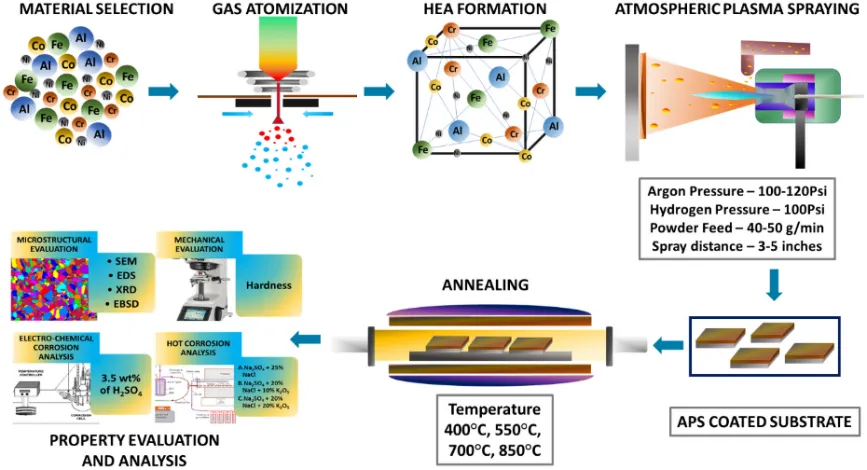

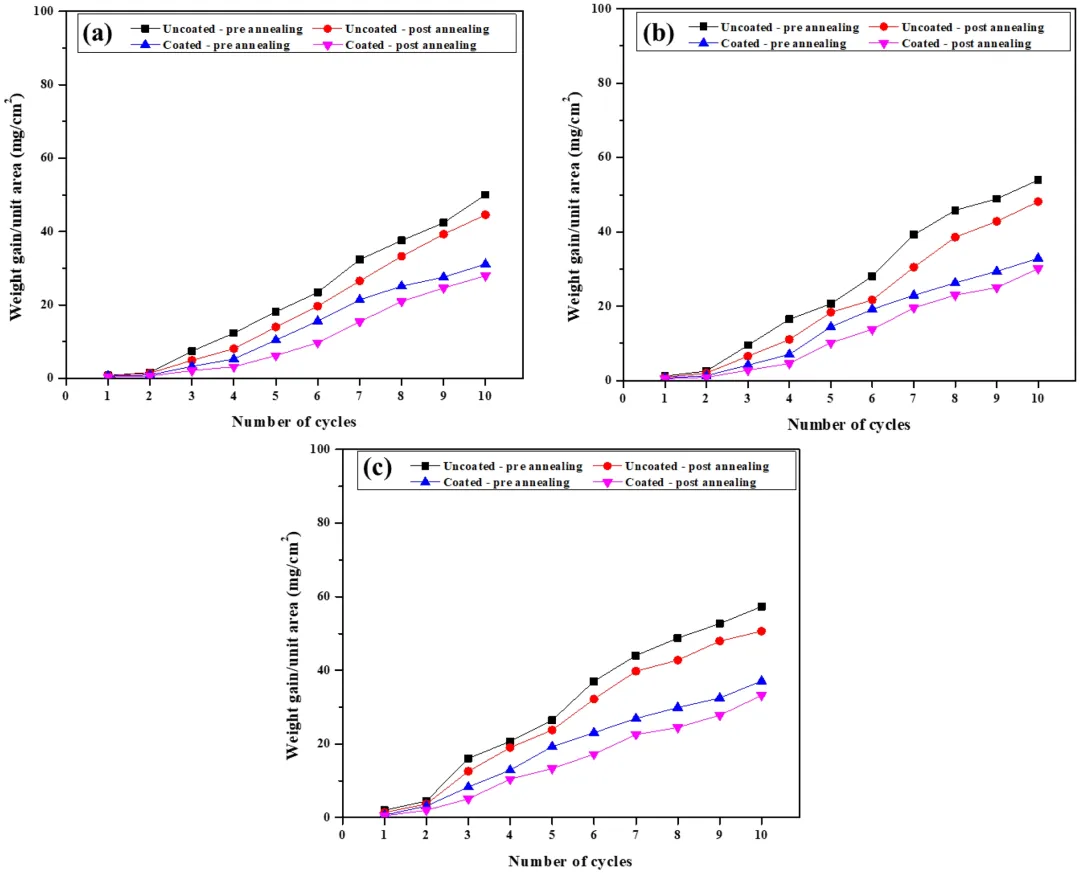

图9a中给出了涂层样品与未涂层在550℃退火前后的动电位极化并进行了比较。并对莫氏硬度最好的在经550℃退火处理的涂层样品进行了腐蚀测试。在PDP曲线中观察到的钝化区域较大,表明在表面形成了强氧化层39。经过退火的涂层样品的腐蚀电流密度(Icorr)和腐蚀电位(Ecorr)分别为347.19 mV和0.00374 µA。 显然,经过退火的涂层样品表现出更好的抗腐蚀能力。这是因为HEA涂层涂敷在在表面后能够防止坑洞和裂纹的形成,从而起到保护作用,从而提高了耐蚀性。由于涂层HEA粉末的高熵效应有助于其在钢基板上形成钝化层40,且其扩散缓慢以及形成钝化层的Al和Cr等元素的存在,形成的钝化层具有很高的稳定性41。因此经过退火的涂层样品与预退火后的涂层样品相比,耐腐蚀性能有明显提高,与未涂层样品相比耐腐蚀能力提高更加明显。 即使电解液中硫化物的加速作用会引起腐蚀。钝化层也阻挡硫化物层,从而提高材料的抗腐蚀性能。极化行为和电位范围表明氧还原是主要的阴极反应。通过退火实现的晶粒细化能以更快的速度传导氧化膜,并更好地控制阳极反应和离子传导42。 表2中展示了采用Stern Geary方程计算的极化电阻。从中可以看出涂层退火样品的极化电阻较高,这进一步验证了 PDP 曲线中的趋势。图9b 所示的奈奎斯特图也支持这一结果。从相关研究中可以得到奈奎斯特图中的电容环路更大,会提供更好的耐腐蚀性43。与其他样品相比,涂层退火样品的电容回线较大,表明涂层退火样品具有出色的耐腐蚀性。在图10中展示了涂层在H2SO4 溶液下的电化学反应机理。 表2:测试样品的腐蚀电流密度、电位和极化电阻。 图10.电化学腐蚀机理。 图11.(a)SEM图(b)元素映射(c)涂层和退火样品的腐蚀表面的 XRD 峰。 从图11a涂层退火样品的腐蚀表面的SEM图可以看到许多坑洞、裂纹和氧化层的存在。且这些坑洞都靠近氧化层,这说明了涂层与氧化层之间会发生电化学腐蚀44。这与在H2SO4溶液中形成的多孔氧化层会削弱电化学腐蚀原理一致。由图11b的元素映射显示可以看出材料表面形成了持久且稳定的氧化膜(图11b)45。这种在腐蚀表面形成的氧化层能保护钢材在强酸电解质中的严重腐蚀作用。这会使腐蚀表面上的硫含量降低从而减轻了硫通过破坏氧化层而造成的腐蚀。 从图11c的XRD谱图中可以看出,Co(OH)2、Fe(OH)3 和 Cr(OH)3的形成有助于钝化层的形成。从图12中的涂层和退火样品的腐蚀表面的横截面可以看出表面出现了凹坑和裂纹。AlCoCrFeNi HEA涂层旁边的氧化层的形成进一步提高了材料的耐腐蚀能力。最后在表3中总结了涂层表面及样品上形成的主要腐蚀产物。 图12.涂层和退火样品的腐蚀表面的横截面。 表3.电化学腐蚀试验腐蚀产物的元素组成。 图13中为经过550℃退火的涂层样品在900℃的高温下进行的热腐蚀分析测试图。重量增加与循环数的关系趋势表明,在所有三种盐混合物下带有HEA涂层且经过退火的样品都表现出最小的重量增加。整体上看,由于盐混合物B和C的腐蚀条件更为苛刻,因此它们的重量增加均略高于混合物A。具体来看,在A、B、C三种条件下经过退火操作的涂层样品的重量增加比未经过退火操作的涂层样品分别减少了10.1%、8.49%和10.36%,比未施加HEA涂层的基材分别减少了44.09%、44.25%和42.09%。 从图14的热腐蚀过程图看,热腐蚀过程包括三个阶段:潜伏期、启动期和扩散期。潜伏期一般发生在施加盐混合物不久,此时会引发材料表面氧化。一般认为,这时会产生稳定的氧化物,并不会降低样品的耐腐蚀性能反而起到保护的作用。接着进入启动期,此时混合物盐开始发挥作用且达到所需要的温度。 在这一阶段时,在潜伏期中产生的保护性氧化层已经嵌入涂层表面。此时由于温度进一步升高,会促使活性硫化物层的形成,从而对这层保护性氧化层造成破坏46。且内部形成的硫化物会选择性地消耗和溶解氧化层以至于样品涂层表面直接暴露于腐蚀环境中,这都会导致耐腐蚀性能的降低47。最后的扩散阶段包括沿基材的表面氧化皮与熔融盐之间的相互作用。这种机制称为熔化,由于铝和铬扩散系数的差异,它们会向外扩散,这会导致氯离子进入合金内部从而使腐蚀扩散。这些氯离子会进一步从合金中扩散出铝或铬,并产生高度挥发性的气态氯化物且在材料内部形成空隙,从而使机械性能大大降低。这种扩散会导致氧化物的快速转化,使其发生更多的氧化反应,导致腐蚀性能的进一步下降。 图 13. (a) 盐混合物 A、(b) 盐混合物 B、(c) 盐混合物 C 的热腐蚀图。 图14. 热腐蚀机理 图 15. 混合物 A 下热腐蚀表面的 SEM 图像:(a) 未涂层样品 (b) 未涂层样品退火后 (c) 涂层样品 (d) 涂层样品退火后 (e) 涂层样品退火后横截面。 在图15、16和17中展示了所有条件下腐蚀样品的表面形态。在图18的SEM图像显示出了腐蚀过程中坑洞、裂纹、剥落和孔隙的形成。从图19的XRD图中验证了Fe3O4、Cr2O3、Cr2SO4、VO4、Na3VO4、NaVO3和Ni3(VO4)2等腐蚀产物的形成。这说明涂在表面的盐在暴露于高温时会在表面形成熔融沉积物。这些熔融的沉积物将破坏形成的保护性氧化层,并渗透到金属的核心。而与其他样品相比,经退火的涂层样品由于喷涂了HEA层从而提供了更好的热稳定性和耐蚀性,因此在涂层表面上看到的孔和坑洞较小。而形成的硫酸盐和钒酸盐的熔点较低,会进一步引发熔融反应从而加速腐蚀。这些熔融反应在会使其不断往深处渗透,并在高温下对材料产生严重的影响从而加速孔洞的形成48。 但是在这些盐混合物中,低溶解度的硫酸盐会析出从而阻止由于氯离子所造成的腐蚀,一定程度上防止了腐蚀性产物的形成49。而钒的存在却降低了氧化或硫化反应的活化能,促进了活性物质的形成,加剧了腐蚀。 因此尽管 HEA 涂层完整,但凹坑的深度表明盐介质会渗透到加工过程中形成的微孔中并侵蚀金属基体。这种多孔硫或其他离子通过微裂纹吸收的现象称为毛细作用。图18显示了在盐混合物C下经过退火处理的涂层样品的元素映射。但与相关研究中观察到的类似情况相比,裂缝的深度不够50。表4总结了三种盐混合物热腐蚀试验后表面形成的腐蚀产物。 图 16. 混合物 B 下热腐蚀表面的 SEM 图像:(a) 未涂层样品 (b) 未涂层样品退火后 (c) 涂层样品 (d) 涂层样品退火后 (e) 涂层样品退火后横截面。 图 17. 混合物 C 下热腐蚀表面的 SEM 图像:(a)未涂层样品(b)未涂层样品退火后(c)涂层样品(d)涂层样品退火后(e)涂层样品退火后横截面。 图 18.(a)元素映射(b) 在盐混合物C下腐蚀的涂层和退火表面的横截面的EDS 映射。 图 19. 涂层和退火样品的腐蚀表面的 XRD 峰。 表4:热腐蚀试验腐蚀产物的元素组成。 SS316l 钢材表面成功涂覆了平均粒径为23 µm的气雾化 AlCoCrFeNi HEA 颗粒,并进行了退火。 涂层的微观结构分析表明涂层均匀致密,且HEA 颗粒均匀分散。退火过程显示在较高温度下晶粒长大并形成氧化层。并通过EDS映射成功验证了HEA中元素的存在,并XRD分析得出了其晶格结构主要为BCC相和次要为FCC相。 显微硬度评估结果表明,通过退火过程使晶粒细化,涂层样品在550℃退火后的显微硬度评估结果比未涂层样品提高了46%。而高温下显微硬度会下降使材料软化。 电化学腐蚀试验的PDP曲线显示,在550℃退火的涂层样品的耐腐蚀性有所提高,并在奈奎斯特图中得到了进一步验证。腐蚀表面的形态表明形成了保护性氧化层,同时存在轻微的凹坑和裂纹。 最后采用三种不同盐混合物进行的热腐蚀试验也表明,在550℃下退火的涂层样品的耐高温腐蚀性能比退火前的涂层样品分别提高了10.1%、8.49% 和 10.36%,比退火的未涂层样品分别提高了44.09%、44.25% 和 42.09%。且腐蚀表面的微观结构分析表明,除了腐蚀产物的形成外,还形成了一些氧化层、凹坑裂纹和剥落。 这项研究的结果进一步拓展了退火操作对经APS喷涂HEA的不锈钢的影响,从而使材料的性能得到了进一步的提升,以面对未来更多的工业的需求。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414