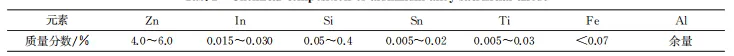

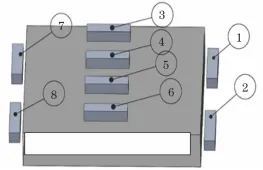

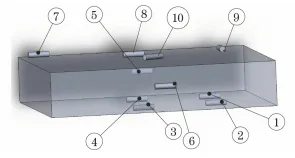

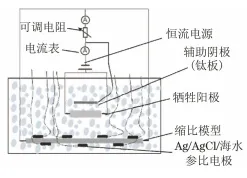

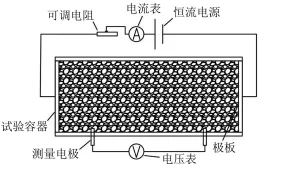

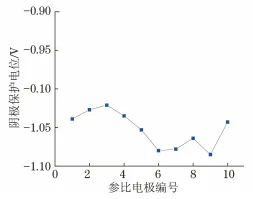

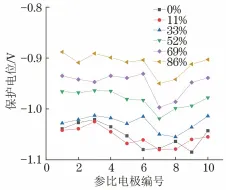

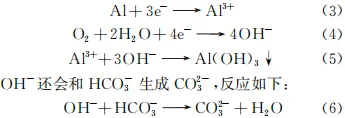

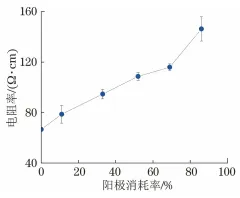

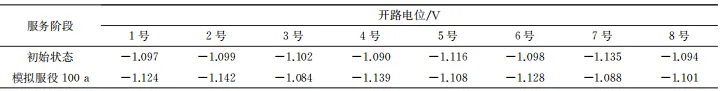

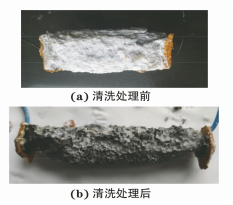

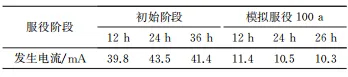

海洋环境具有极强的腐蚀性。在大多数情况下,阴极保护是防止海洋环境中金属腐蚀的有效手段。铝合金牺牲阳极具有电流效率高、质量轻和成本低等优势,被广泛用于海洋环境中钢结构物的阴极保护。大量研究和工程应用表明,铝合金阳极在海水和海泥环境中均具有良好的阴极保护效果。近年来,随着海洋资源的开发,海洋工程服役环境日趋复杂,设计服役寿命持续提高,这对阴极保护技术提出了更高的挑战。以深中通道项目为例,项目位于珠江口伶仃洋海域,是世界级的“桥、岛、隧、地下互通”集群工程。隧道的钢壳混凝土组合结构形式在国内首次应用,服役环境为“回填石+海淡水”,设计寿命超长(100a以上),其对阴极保护技术和产品的要求极为严苛。 针对深中通道复杂工况环境,赵永韬等开发了Al-Zn-In-Si-Sn-Ti铝合金牺牲阳极,并通过长期电化学测试证实其具有良好的电化学性能。但在复杂介质环境和涂层老化的共同作用下,长期阴极保护效果存在不确定性,有必要开展阳极在服役工况下的长期阴极保护效果研究。目前,对长期阴极保护效果的研究和评价较少,且主要采用现场测试的方法。陈志强等完成了钢管桩外加电流阴极保护系统的设计,并进行了长达5a的运行效果评价。程明山研究了东海大桥钢管桩在役牺牲阳极10a后的性能,并预测了阳极剩余寿命。以上研究采用的评价方法周期长、施工难度极大,且无法预先对阴极保护设计方案进行评价及优化。 缩比模型是一种按比例缩小被保护物体的外形尺寸,构建几何相似的物理模型,可用于模拟、预测和优化阴极保护效果。笔者设计了一种基于缩比模型的加速电解试验方法,用于评价牺牲阳极的长期保护效果。通过建立沉管隧道钢壳的缩比模型,并依据深中通道工程阴极保护设计方案配置牺牲阳极保护系统,采用加速电解试验模拟长期服役环境,系统研究了牺牲阳极在不同服役阶段的阴极保护效果及其电化学性能演变规律,以期为深中通道沉管隧道钢壳结构100a耐久性设计提供可靠的数据支撑和理论依据。 1 试 验 1. 1 试验装置 参照船舶、海洋平台等钢结构物阴极保护缩比模型,将深中通道某管节按照1∶80的比例缩小,缩比后模型尺寸为66cm×57cm×13cm。采用Al-Zn-In-Si-Sn-Ti铝合金牺牲阳极,尺寸为160mm×40mm× 40mm,质量约690g,其化学成分如表1所示。按照深中通道沉管隧道钢壳牺牲阳极阴极保护设计方案进行设计,保护电流密度为0.0500A/m2(初始)、0.0275A/m2(平均)、0.0200A/m2(末期),设计保护周期100a,阳极利用系数为0.9。经计算,需配置8支牺牲阳极方可满足沉管隧道钢壳结构在100a设计寿周期内的阴极保护电流需求。参照T/CSCP0007-2022《沉管隧道钢壳外表面防腐蚀技术规范》标准,配制试验环境为“回填石+40Ω·cm淡海水”的混合介质。 表1 铝合金牺牲阳极的化学成分 8支牺牲阳极分别布置于模型的顶面和侧面,如图1所示。阳极两端接电缆,可用于连接恒流电源加速电解或连接模型进行阴极保护测试,模型正对阳极的位置焊接接线柱用于阳极保护效果测试。 图1 沉管隧道钢壳的缩比模型及牺牲阳极布置示意 如图2所示,在沉管隧道钢壳模型的顶部、侧面和底部分别固定4支、2支、4支Ag/AgCl/海水参比电极,用于测试模型不同位置的电位,顶部和底部的4支参比电极分别位于钢壳长度的1/2、1/4处及两侧边缘位置,侧面的参比电极位于钢壳的中心位置。 图2 参比电极布置示意 将模型和牺牲阳极按图1所示的位置放置于3.2m×4.9m×2.0m的水池中,为模拟沉管隧道钢壳服役的“回填石+海淡水”环境,在缩比模型下方铺设一层厚10cm的砾石,砾石直径为8~12mm。牺牲阳极附近放置8cm×4cm钛板作为辅助阴极,用砾石埋覆缩比模型、牺牲阳极和钛板,模型上方砾石厚度约30cm,水池中灌注海淡水(由青岛海域天然海水和自来水配制而成),电阻率与沉管隧道钢壳服役的珠江口平均电阻率一致,为40Ω·cm,水池水位需高于砾石层表面至少10cm。 1.2 试验方法 1. 2. 1 加速电解方法 采用恒流电源强制电解方法加速牺牲阳极溶解,研究不同服役时间下牺牲阳极的电化学性能及阴极保护效果。如图3所示,牺牲阳极接恒流源正极,模型和可调电阻串联,之后和钛板并联,接电源负极。 图3 加速电解装置示意 在加速电解试验阶段,通过恒流电源向牺牲阳极施加5mA/cm2的电流密度,并调节可调电阻使通过钢壳缩比模型的阴极保护电流稳定在0.092A(对应平均保护电流密度50mA/m2) 。根据T/CSCP0007-2022规范,该电流参数可确保钢壳达到有效保护状态,同时避免因阴极电流过大引发钢壳表面剧烈的析氢反应。 1. 2. 2 阴极保护效果测试 本研究参照T/CSCP 0007-2022标准进行设计,阳极利用系数为90%。根据规范要求,运行初期钢壳阴极保护电流密度为60~90mA/m2,平均保护电流密度维持40~50mA/m2。涂层破损率与时间的关系参照交通部标准JTS153-3-2007《海港工程钢结构防腐蚀技术规范》计算,得出不同服役年限下牺牲阳极的累计消耗率分别为:20a(11%)、 40a(33%)、60a(52%)、80a(69%) 、100a(86%)。试验过程中,当通过强制电解使牺牲阳极达到上述各阶段消耗率时,立即断开恒流电源,使阳极-钢壳系统恢复至自放电状态,随后分别测量每块牺牲阳极的实际发生电流和沉管钢壳表面各关键监测点的保护电位分布。 1. 2. 3 介质电阻率测试 介质电阻率是影响牺牲阳极阴极保护效果的关键参数。研究表明,“回填石+海淡水”非匀质介质的混合电阻率显著大于海淡水介质的电阻率。电阻率测试采用定制亚克力塑料槽体装置(内腔尺寸:3.7cm×7.7cm×18.0cm,电极间距18cm,详见图4),测试时施加10mA恒定电流,每10min记录一次测量的电极两端电压,取3次测量值的平均值作为最终数据。基于式(1)计算“回填石-海淡水”混合介质的体积电阻,再通过式(2)换算得到实际电阻率。 式中:R为测试装置混合介质的体积电阻;ρ为“回填石+海淡水”混合介质的电阻率;L为内电极极板之间的距离;S为垂直于两个辅助电极板连线方向沉管回填介质的截面积。 图4 电阻率测试装置示意 当加速电解至阳极消耗率分别为11%,33%,52%,69%,86%时,从阳极周围取出填充有腐蚀产物的回填石装入电阻率测试箱中,加入电阻率为40Ω·cm的海淡水,水线与回填石顶部齐平,测试不同服役阶段牺牲阳极周围的实际电阻率。 2 结果与讨论 2. 1 初始状态下牺牲阳极的保护效果 图5是钢壳缩比模型在入水初期(初始状态) 的阴极保护电位分布。可以看到:模型各测量点的保护电位均低于-1.0V(相对于Ag/AgCl/海水电极,下同),钢壳达到有效保护状态;各测试点间的电位差均小于100mV,表明保护系统具有优良的电位分布均匀性。未布置阳极的钢壳缩比模型底面(对应1~4号参比电极) 的保护电位相对较正(-1.05~-1.0V);布置阳极的钢壳缩比模型侧面(对应5号、6号参比电极) 和顶面(对应7~10号参比电极) 的保护电位更负(-1.1~-1.05V) ,接近牺牲阳极的工作电位。为保证100a设计寿命要求,采用过量阳极配置策略。这种设计可提供更高的初始电流密度,使钢壳尽快达到充分保护状态。 图5 钢壳缩比模型在入水初期的阴极保护电位分布 2.2 不同服役阶段牺牲阳极的保护效果 采用恒流电源结合辅助阳极对牺牲阳极进行加速电解,分别模拟牺牲阳极消耗率为 11%、33%、 52%、69%和 86%(对应服役周期20a、40a、60a、 80a和100a) 时的工况,以恢复钢壳的自放电阴极保护效果。通过测试钢壳模型不同位置的保护电位,获得如图6所示的保护电位分布结果。 由图6可见:从初始状态到模拟服役100a(阳极消耗率86%),钢壳缩比模型的保护电位逐渐正移,表明牺牲阳极的阴极保护效果随消耗率增加而减弱;在模拟服役20a(阳极消耗率11%) 时,保护电位与初始状态相比无明显变化,说明此时牺牲阳极仍处于过量供应状态,阴极保护效果保持稳定;在模拟服役40a(阳极消耗率33%) 时,保护电位开始正移,但仍维持在-1.0 V以下;随着模拟服役时间延长至100a,各测量点的保护电位不断正移,整个保护电位在-0.950~-0.888mV,平均保护电位为-0.910V;模型底面中心位置(1号参比电极) 的保护电位最正(-0.888V),而侧面位置(5号和6号参比电极) 的保护电位最负(约为-0.95V),各测量点的保护电位差小于80mV,表明阴极保护分布相对均匀。综上可见,在整个模拟试验周期内,牺牲阳极的消耗会导致保护电位正移,但保护电位始终满足阴极保护准则(保护电位不超过-800 mV),证明牺牲阳极在全周期内能维持有效的阴极保护效果,且保护电位分布均匀性良好。 图6 不同牺牲阳极消耗率下钢壳缩比模型的保护电位分布 图7是在牺牲阳极消耗率为86%时钢壳缩比模型实物图。可以看出,模型周围存在大量腐蚀产 物,主要沉积于回填石的缝隙中。这是因为在牺牲阳极服役过程中,阳极溶解产生的Al3+与钢壳表面吸氧腐蚀生成的OH-发生反应,生成 Al(OH)3沉淀。发生的反应如下: 图7 牺牲阳极消耗率为86%时钢壳缩比模型实物图 海水中大量的Ca2+、Mg2+会进一步与OH-和CO32-反应,生成CaCO3和Mg(OH)2。回填石的存在显著降低了阳极区海水的交换速度,导致腐蚀产物难以扩散迁移,沉积的腐蚀产物会进一步堵塞回填石缝隙,这一过程会降低牺牲阳极对沉管隧道钢壳的保护效果。 2.3 腐蚀产物对介质电阻率的影响 介质电阻率是影响牺牲阳极阴极保护效果的重要因素之一。为验证腐蚀产物堆积对介质电阻率的影响,测试了不同服役阶段牺牲阳极周围“回填石+海淡水”介质环境的实际电阻率,结果如图8所示。 图8 不同服役阶段牺牲阳极周围“回填石+海淡水”介质环境的实际电阻率 可以看出,采用四电极法实测的初始状态(0%消耗率)下介质电阻率约为66Ω·cm,随着牺牲阳极服役时间的增加,介质电阻率逐渐升高。在模拟服役100a(86%消耗率) 后,混合介质的电阻率升高至146Ω·cm,电阻率增幅达1.2倍。这是因为腐蚀产物在回填石孔隙中持续堆积,离子迁移通道受阻和导电性能下降。混合介质电阻率升高直接导致牺牲阳极的发生电流下降,从而降低牺牲阳极保护效果。该研究结果提示,在沉管隧道等工程的阴极保护系统设计中,应充分考虑介质电阻率随服役时间的动态变化特性。 2.4 牺牲阳极长期电化学性能 为评价牺牲阳极在全服役周期内的电化学性能,在初始状态和模拟服役100a后分别对阳极进行性能测试。表2是初始状态和模拟服役100a下原位测量的牺牲阳极开路电位。可以看出,牺牲阳极的开路电位保持稳定,在全服役周期内开路电位均负于-1.05V,表明阳极性能稳定。 表2 初始状态和模拟服役100a下牺牲阳极的开路电位 图9为模拟服役100a后的牺牲阳极表面形貌变化。服役前[图9(a)] ,牺牲阳极表面被致密的白色腐蚀产物包裹,这并未显著影响其电位稳定性(-1.15~-1.05V),但会阻碍Al3+迁移,不利于阳极的溶解。服役后[图9(b)] 可见阳极尺寸明显缩小,整体溶解形貌基本均匀,但存在局部腐蚀区域,这是由于回填石阻碍了溶解氧的均匀扩散和部分区域阳极反应溶解。以上结果表明,该牺牲阳极表面溶解基本均匀,在长期服役中能保持稳定的电化学性能。 图9 模拟服役100a后的牺牲阳极表面形貌 为评价牺牲阳极的保护效果,测试了初始状态和模拟服役100a下牺牲阳极的发生电流,结果如表3所示。可以看出,初始状态下牺牲阳极输出的保护电流较大,达到40mA左右;模拟服役100a后,阳极输出的保护电流在11mA左右,下降了约75%。电流下降主要有两个原因:一是随着牺牲阳极消耗率的不断增加,阳极尺寸在缩小;二是腐蚀产物沉积在牺牲阳极和钢壳缩比模型周围,降低了离子迁移速率,不利于阳极的溶解。 表3 初始状态和模拟服役100a下牺牲阳极的发生电流 3 结 论 (1) 通过自主设计的缩比模型评价装置,成功实现了对牺牲阳极长期保护效果的评价。初始状态下保护电位稳定在-1.0V以下,并随着服役时间延长逐渐正移至-0.950~-0.888V范围。值得注意的是,在整个模拟服役周期(100a)内,钢壳保护电位始终满足负于-800mV的阴极保护准则,证明保护系统具有长期可靠性。 (2) 介质电导率测试结果显示,混合介质电阻率从初始状态下的66Ω·cm显著上升至模拟服役100a下的146Ω·cm,这种变化主要源于腐蚀产物在回填石缝隙中的持续沉积,阻碍了离子迁移。该发现提示在工程设计阶段需充分考虑介质电阻率随服役时间的动态变化特性。 (3) 牺牲阳极性能评估显示,初始状态和模拟服役100a条件下,牺牲阳极开路电位均负于-1.05V,但工作电流从40mA下降至11mA;服役后阳极表面被大量腐蚀产物包裹,清除腐蚀产物后溶解区域相对均匀,但存在局部腐蚀现象。 作者: 王辉,许实,罗维华,王海涛,王廷勇,赵永韬 作者单位: 青岛双瑞海洋环境工程股份有限公司 来源:《腐蚀与防护》2025年6期

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414