金属材料在高压气体环境(如氢能、天然气储运)中的力学性能劣化是工程安全的关键挑战。传统测试方法多采用实心试样在高压容器中进行,存在成本高、效率低、数据分散性大等问题。2024年发布的ISO 7039-2024《金属材料 拉伸试验 空心试样内材料对高压气体作用敏感性的评估方法》提出空心试样(Hollow Specimen)内充高压气体的测试方案,通过直接模拟材料在高压气体环境下的受力状态,为金属材料的早期筛选和安全性评估提供了高效、精准的技术手段。

一、标准核心范围与应用价值

1.1 适用场景与目的

本标准规定了金属材料在空心试样内高压气体作用下的拉伸试验方法,核心目的是评估材料对高压气体(如氢气、腐蚀性气体)的敏感性。其结果可作为材料筛选的依据(非设计直接使用),尤其适用于:

·高压管道、容器用金属材料;

·氢能、天然气等能源领域的材料耐气体环境性能评估;

·金属材料在多介质(气体、液体)环境下的力学行为研究。

1.2 与传统方法的差异

传统方法(如ASTM G142或ISO 11114-4)采用实心试样在高压容器中测试,需大型承压设备;而本标准通过空心试样内直接充压,无需外部高压容器,简化了设备、降低了成本,并能更真实反映材料内壁与气体的接触状态。

(自20世纪50年代以来,空心试样已被用于评估氢气的影响,但由于试样多为薄壁或管状结构,其变形行为与实心试样存在差异,导致断后伸长率、截面积收缩率的准确性难以实现。自2005年起,采用氢气填充的空心试样作为评估金属材料暴露于气态氢环境时的拉伸性能变化已经被广泛应用。)

二、关键术语与定义

理解标准的核心前提是明确专用术语:

|

术语 |

定义 |

|

空心试样 (hollow test piece / specimen) |

中心轴带轴向孔的圆柱形试样,横截面为环形, 是本方法的核心载体。 |

|

相对伸长率Ah(rel) |

试验气体环境下的断后伸长率与惰性气体环境下的比值, 反映气体对材料塑性的影响。 |

|

相对断面收缩率Zh(rel) |

试验气体环境下的断面收缩率与惰性气体环境下的比值, 评估气体对材料韧性的影响。 |

|

相对规定塑性延伸强度Rp0.2h(rel) |

试验气体与惰性气体环境下Rp0.2的比值, 表征气体对屈服行为的影响。 |

三、核心技术要求详解

3.1 试样设计:空心结构的关键参数

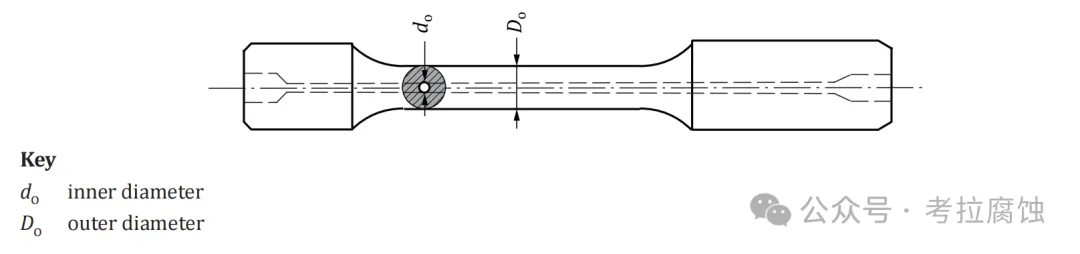

3.1.1 形状与尺寸(6.2节)

·外径(Do):3~12 mm(平行段);

·内径(do):1~4 mm,推荐do/Do≤0.33(避免环向应力过大,参考ASME B31.8);

·标距:按ISO 6892-1,采用环形横截面计算原始标距。

3.1.2 内表面质量(6.3节)

·粗糙度:推荐Ra≤0.25 μm,需去除钻孔/电火花加工产生的热影响层;

·清洁度:用溶剂清洗去除油污,避免残留杂质影响气体与材料的相互作用。

3.1.3 试样数量(6.4节)

·每种气体环境下至少测试2个试样,结果取平均值用于计算相对性能参数。

3.2 试验设备:集成拉伸与气体控制的系统

3.2.1 核心组成(9.1节)

·拉伸机:符合ISO 6892-1,需保证试样轴线与拉力同轴;

·气体供应单元:精确控制空心试样内的气体压力(含调压阀、安全阀);

·温度控制单元:实现-196℃~高温环境(参考ISO 6892-2/-3)。

3.2.2 安全性要求

·高压气体系统需符合相关安全规范,测试时关闭气源阀门(图2中阀门A),避免气体泄漏。

3.3 试验条件:严格控制的环境参数

3.3.1 气体介质(10.1节)

·试验气体:如氢气(纯度控制、杂质控制)、腐蚀性气体;

·惰性气体:氩气/氮气,压力与试验气体一致(或空气,需验证压力无影响);

·置换要求:至少3次惰性气体 purge + 3次试验气体 purge,确保气体纯度。

3.3.2 压力与温度(10.2~10.3节)

·压力:试验前稳定10 min(高压≥20 MPa时±1 MPa,低压<20 MPa时±5%);

·温度:室温(ISO 6892-1)或特定温区(需报告保温时间)。

3.3.3 应变速率(10.4节)

·最大速率:平行段应变速率≤0.00005 s⁻¹,推荐更慢速率以凸显气体对材料的损伤效应。

3.4 试验结果评估:从绝对性能到相对敏感性

3.4.1 传统力学性能(11.1节)

·测定屈服强度(ReH/ReL)、抗拉强度(Rm)、断后伸长率(Ah)、断面收缩率(Zh)等,方法同ISO 6892-1。

3.4.2 核心评估指标:相对性能参数(11.3~11.6节)

通过对比试验气体(H₂)与惰性气体(Ar)环境下的性能,计算:

·Ah(rel) = Ah(H₂) / Ah(Ar)

·Zh(rel) = Zh(H₂) / Zh(Ar)

·Rp0.2h(rel) = Rp0.2(H₂) / Rp0.2(Ar)

·Rmh(rel) = Rm(H₂) / Rm(Ar)

判断依据:相对值越接近1,材料对高压气体的敏感性越低;显著小于1时,表明材料易受气体环境劣化(如氢脆)。

四、试验报告:数据可追溯性要求

报告需包含以下关键信息(12节):

·试样信息:内外径测量方法(如测针/标称值)、内表面粗糙度、加工工艺;

·气体参数:纯度、压力稳定时间、purge次数;

·结果数据:原始性能(Rm、Ah等)及相对参数(Ah(rel)等,保留2位小数);

·异常现象:如提前漏气、断裂位置偏离标距等。

五、标准意义与应用前景

ISO 7039-2024通过空心试样内高压气体直接作用的创新设计,为金属材料在极端气体环境下的快速筛选提供了标准化方法。其优势在于:

1.高效低成本:无需大型高压容器,适合批量筛选;

2.精准模拟:内壁与气体直接接触,更贴近管道/容器的实际服役状态;

3.广泛适用性:可扩展至氢气、CO₂等多种高压气体环境。

该标准尤其为氢能基础设施(储氢罐、氢气管网)的材料选型提供了关键技术支撑,是金属材料环境敏感性评估领域的重要进展。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414