回火温度对高碳钢渗碳层组织及硬度的影响

2025-07-11 16:35:20

作者:本网发布 来源:中铁工程装备集团隧道设备制造有限公司

分享至:

随着国家基础建设的发展和隧道工程的规划建设,盾构机得到了广泛的应用。滚刀刀圈作为盾构机破岩的关键部件,在服役过程中需要承受高温、高压、高冲击的复杂恶劣条件,易发生崩刃、断裂、耐磨性不足等失效。滚刀损耗的成本以及更换滚刀成本直接决定着盾构机的掘进效率与施工成本。因此,盾构机滚刀刀圈的性能显得尤为重要。H13钢是一种铬钼钒合金钢,其本身具有优秀的冲击性能、耐磨性、延展性和热稳定性,曾长期被用来制造滚刀刀圈,但H13钢制滚刀刀圈的硬度一般不超过55HRC,偏低的硬度导致在高磨蚀性地层使用时,其掘进距离较短,需要频繁更换滚刀,增加刀具使用成本。对H13钢进行强化是提高其硬度与耐磨性的有效手段,科研工作者积极开展H13钢的表面改性强化研究,并在H13钢的基础上研制出了专用材料高碳H13钢。

渗碳作为钢表面强化热处理工艺之一,可使工件表面耐磨性、显微硬度得到明显提升。对含有大量Cr、Mo、V等碳化物形成元素的钢进行渗碳,可在基体表层获得马氏体和合金碳化物组织,从而获得较高的硬度。邓伟德等研究发现,H13钢渗碳后完全退火试样与渗碳后球化退火试样的渗碳层厚度均为3mm以上,组织细密均匀,硬度提高30%~60%,且渗碳后球化退火试样的晶粒更细小,基体上碳化物弥散分布并存在较多的亚结构,表面硬度稍高于渗碳后完全退火试样。马旭等研究表明,H13钢渗碳层的马氏体含碳量明显升高,残留奥氏体含量增多,显微硬度与未渗碳试样相比有明显提升,弯曲断裂方式由沿共晶相断裂转变为穿晶解理断裂。

高碳H13钢制造的滚刀刀圈经热处理后的硬度最高约59.5HRC,仍不能满足高磨蚀性地层对滚刀刀圈更高耐磨性的需求。因此,本文开展了高碳H13钢的渗碳与调质处理工艺试验,通过分析其组织与力学性能的变化规律,在不降低其冲击性能的基础上,进一步提高其硬度与耐磨性。

1.1 试验材料

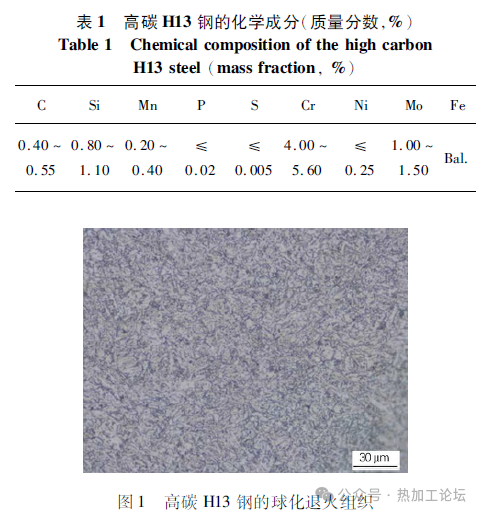

试验材料取自某18寸光面刀圈,材质为高碳H13钢,化学成分如表1所示。刀圈总锻比>5,球化退火后的毛坯组织如图1所示,为球化珠光体组织,其晶粒度≥7级,硬度≤240HBW。

1.2 试验方案

采用可控气氛多用炉对高碳H13钢进行渗碳试验,渗碳温度为920℃,时间8h,渗碳后缓冷出炉,得到渗层深度约1.2mm,渗层碳含量为0.8%~1.2%的试样。然后在真空炉中完成淬火处理:将渗碳处理后的高碳H13钢试样加热至1050℃,保温60min后油冷至少30min;将淬火后的渗碳高碳H13钢试样再次装炉完成3次回火处理:加热至500~530℃,保温240min后出炉空冷至室温。分别采用洛氏硬度计、维氏硬度计对不同状态试样进行硬度检测,采用金相显微镜、扫描电镜对不同状态试样进行显微组织观察,采用XRD对试样进行残留奥氏体含量检测,测试采用Cu靶Kα射线,波长为0.17889nm,加速电压为42kV,工作电流为100mA,扫描速度为2°/min,扫描范围为20°~110°。

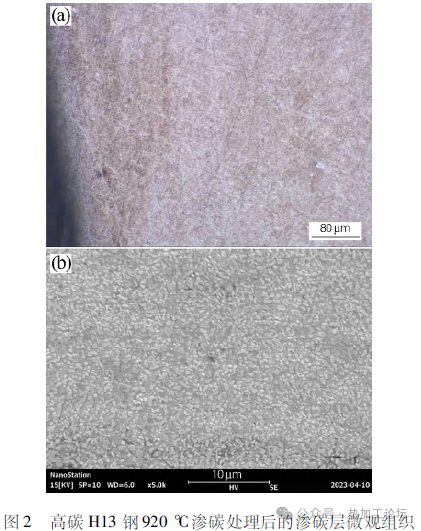

2.1 渗碳后的微观组织

高碳H13钢经920℃渗碳后的渗碳层显微组织主要为过饱和铁素体和碳化物颗粒,如图2所示。

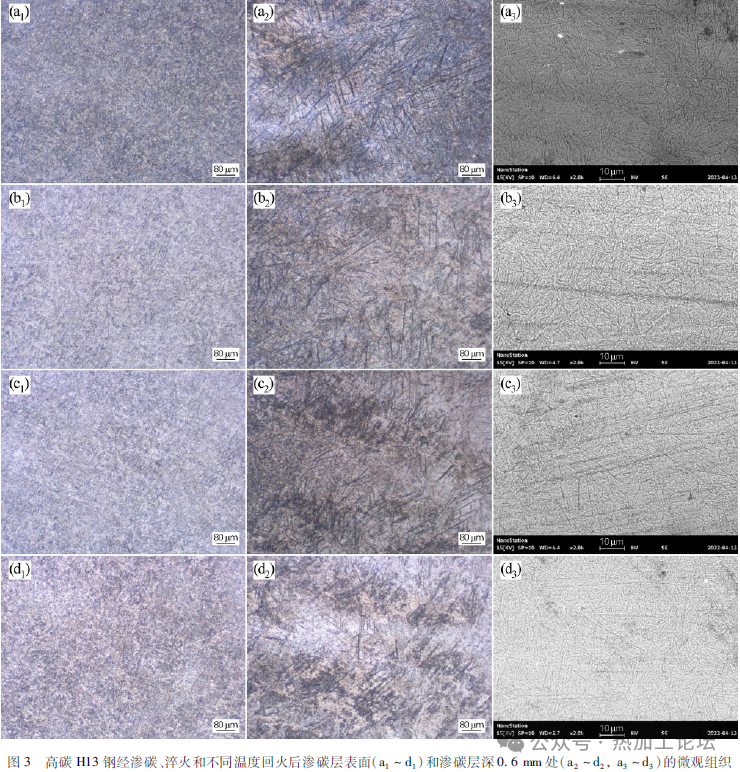

2.2 调质处理后的显微组织

图3为高碳H13钢经920℃渗碳、1050℃油冷淬火和不同温度回火3次后的渗碳层微观组织。可以看出:随着回火温度升高,渗层针状马氏体逐渐粗化并开始分解,向索氏体转变,回火索氏体的占比逐渐增加;当回火温度达到520℃及以上时,回火索氏体开始粗化但保留针状马氏体形态。由于渗碳表层的碳含量较渗层基体高,淬火过程中冷速更快,其针状马氏体尺寸更小,在回火过程中其抗回火稳定性更高,因此仍保留着特征明显的针状马氏体形态;随着渗碳层深度的增加,其碳含量降低,经过回火处理后,针状马氏体的尺寸较大。随回火温度升高,高碳H13钢渗碳层中碳化物自马氏体基体中开始析出并长大,510℃回火时析出的碳化物数量最多;当回火温度高于510℃时,部分碳化物溶解且碳化物聚集长大,碳化物数量呈现下降。

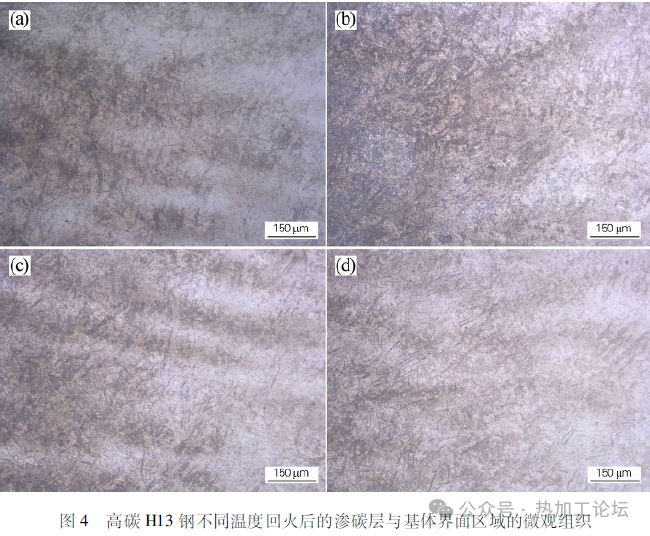

图4为高碳H13钢经920℃渗碳、1050℃油冷淬火和500~530 ℃回火后的渗碳层与基体界面区域的微观组织。可以看出:自渗碳层向内部,回火马氏体针状向片状转变,马氏体片层逐渐粗化;基体基本不保留马氏体的针状或片状形态。

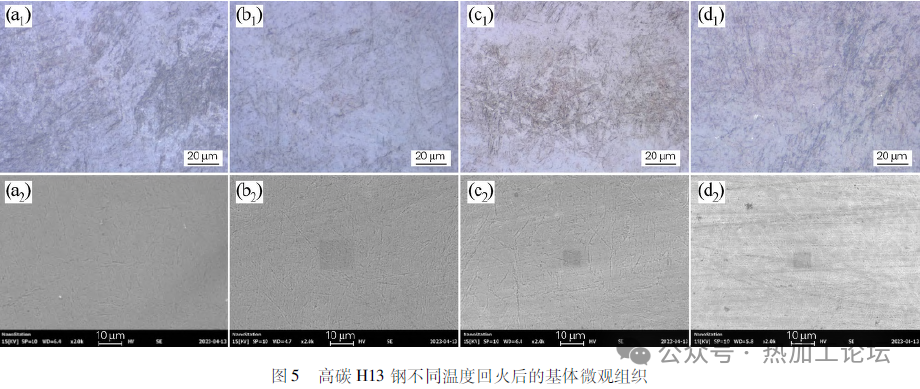

图5为高碳H13钢经920℃渗碳、1050℃油冷淬火和不同温度回火3次后的基体组织形貌。可以看出,当回火温度高于500℃时,回火索氏体不再保留淬火马氏体的片状形态。

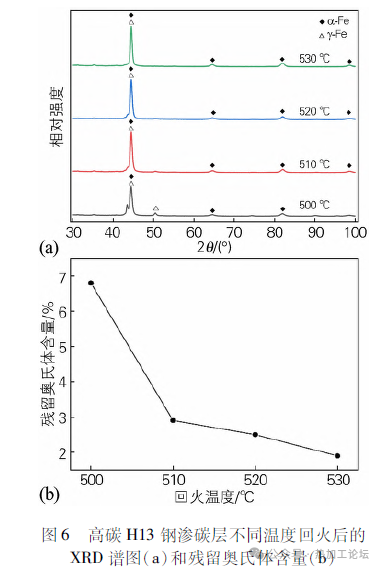

图6为经920℃渗碳、1050℃油冷淬火和不同温度回火3次后高碳H13钢渗碳表层的XRD结果和残留奥氏体含量。可以看出,随回火温度升高,残留奥氏体峰的衍射峰逐渐变窄、消失,表明随着回火温度的升高,残留奥氏体含量减少,即有更多的碳与合金元素自残留奥氏体中脱溶,更多的残留奥氏体向回火马氏体转变。当回火温度高于510 ℃时,残留奥氏体含量小于3%,可以认为回火温度≥510℃时,经过3次回火后,残留奥氏体转变已经较为完全。

2.3 硬度

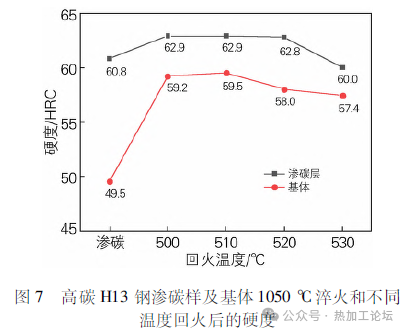

图7为高碳H13钢经920℃渗碳、1050℃油冷淬火和不同温度回火3次后的渗碳层与基体的硬度。可以看出:①回火温度在500~520 ℃范围内,渗碳层的硬度几乎不变,基体的硬度则先升高再降低,510℃回火后的硬度最高,达到59.5HRC。②回火温度相同时,渗碳层的硬度比基体硬度高约3HRC,表明渗碳能够显著提升H13钢的表面硬度。③510℃回火后的渗碳层与基体硬度均达到最高。

2.4 不同工艺处理高碳H13钢刀圈的使用寿命对比

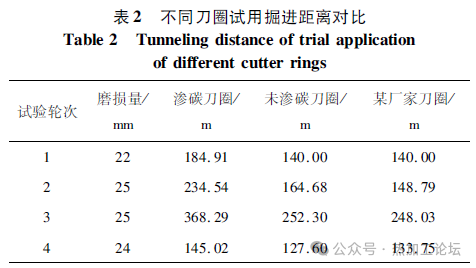

根据以上研究结果,对高碳H13钢刀圈进行920℃渗碳、1050℃油冷淬火和510℃回火3次的热处理。经测定,渗碳层的硬度约62.9HRC,基体硬度约59.5HRC,渗碳层的残留奥氏体含量约2.9%,渗碳层组织为高耐磨性的回火马氏体,基体为耐磨性与韧性匹配较好的回火马氏体。采用该工艺试制刀圈,并仅做调质处理的高碳H13钢刀圈(硬度59.5HRC)和某厂生产刀圈(58HRC)安装在掘进机上面刀位置进行4 轮对比试验,结果如表2所示,经计算,渗碳并调质处理的高碳H13钢刀圈磨损1mm平均可掘进约9.72m(即9.72m/mm),仅调质处理的高碳H13钢刀圈磨损1mm 平均可掘进约7.13m(即7.13m/mm),可见相同调质处理工艺下,高碳H13钢刀圈渗碳处理相比未渗碳处理,耐磨性提高约36%。

1)对高碳H13钢进行920℃渗碳、1050℃油冷淬火和500~530℃回火处理,随着回火温度提高,渗碳层中残留奥氏体向回火马氏体转变,残留奥氏体含量不断降低,针状马氏体逐渐粗化、分解且碳化物自马氏体基体中析出并长大,针状马氏体向索氏体转化,其中510℃回火时析出的碳化物数量最多,高于510℃回火,碳化物的数量逐渐下降。

2)随着回火温度的升高,高碳H13钢渗碳层的硬度先提高而后下降,500~510℃回火处理的硬度约为62.9HRC,达到最高。基体的硬度呈现先上升后下降趋势,510℃回火时硬度最高,为59.5HRC。

3)采用相同的调质处理(即1050℃油冷淬火和510℃回火3次),渗碳处理的高碳H13钢刀圈相比未渗碳处理的高碳H13钢刀圈,其耐磨性提升约36% 。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。