碳酸锂是白色粉末状无机化合物,广泛应用于电池、半导体、医药等多个行业,是不可替代的一种锂化合物。随着我国新能源汽车发展,碳酸锂电池研究深入,电池级碳酸锂制备工艺成熟,但下游对其质量要求提高,仍需在现有工艺上创新。

一、电池级碳酸锂制备工艺

电池级碳酸锂生产原料来源广泛,目前常用的有粗碳酸锂、盐湖卤水、锂辉石、锂云母、废旧锂电池等。为了了解电池级碳酸锂制备工艺效果,分别结合生产制备实践,对比几种生产工艺使用效果。

1.1、粗碳酸锂提纯制备电池级碳酸锂工艺

目前,粗碳酸锂提纯制备电池级碳酸锂主要有有苛化法、重结晶法、氢化法等。

1)苛化法:苛化法将精制的石灰乳添加到粗碳酸锂的浆料中,以形成可溶性氢氧化锂。钙杂质主要以碳酸钙的形式沉淀,而镁杂质则形成更多不溶的氢氧化镁沉淀。过滤后除去钙和镁杂质后,将高纯二氧化碳通入过滤液中以获得碳酸锂,将其与其他杂质进一步分离,并将沉淀的碳酸锂干燥,以获得高纯度碳酸锂产物。该方法对碳酸锂与石灰乳的量的比例,石灰乳的纯度和温度提出了严格的要求。

2)重结晶方法

重结晶法利用以下特性:碳酸锂在水中的溶解度随温度升高而降低,而常见杂质离子的溶解度随温度升高而升高。当加热工业级碳酸锂并与去离子水混合时,碳酸锂是属于不溶的。将杂质溶解、过滤除去杂质,干燥后可获得高纯度的碳酸锂,在高温下溶解并在操作过程中进行均匀搅拌可加速杂质的溶解。该方法操作简便,除杂效果好,但碳酸锂的溶解度低,在混合过程中容易发生壁的附着,损失大,工作周期长。

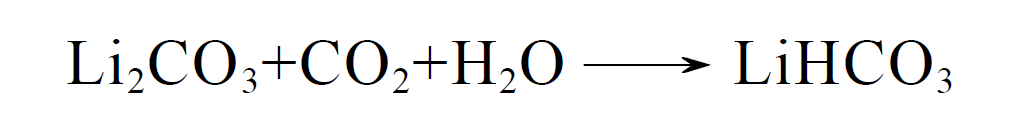

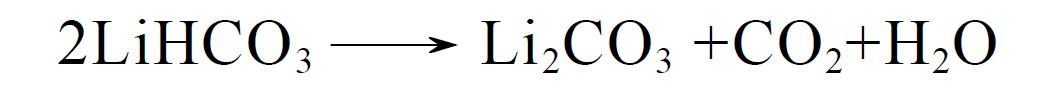

3)碳酸氢化沉淀法

碳酸氢化沉淀法是将粗制碳酸锂和去离子水与水悬浮液混合,使高纯二氧化碳气体进入其中,得到碳酸氢锂水溶液,将滤液作为沉淀过滤,并通过阳离子交换树脂除去钙和镁等杂质离子。除去杂质后,碳酸氢锂在高温下分解,形成碳酸锂沉淀。过滤后,用热的去离子水洗涤。干燥后成为高纯度碳酸锂产物。碳酸氢化沉淀法制备高纯碳酸锂在于加入一种沉淀剂,除去大部分钙镁等不可溶杂质,碳酸氢锂高温分解过滤可以除去可溶性杂质。该制备工艺相对简单,近年在上的项目大部分为此种方法,能够获得相对理想的除杂效果,缺点是循环母液量大。

1.2、盐湖卤水生产电池级碳酸锂

1)电渗析制备电池级碳酸锂:该工艺方法是将盐湖卤水提钾后,经自然蒸发形成硼锂新卤水,对其进行过滤和工业盐酸酸化,得到固体硼酸和酸化锂卤水,采用电渗析工艺制得锂离子浓缩精制液,加入氢氧化锂去除杂质镁。随后加入盐酸中并调整pH 值后得到低镁锂溶液,再次经电渗吸附去除硫酸根、镁、硼等杂质,获得钙镁离子低于20mg/L 且锂离子浓度高于30 g/L 的锂浓缩液,再将工业碳酸钠加入锂浓缩液进行两级过滤沉淀,经清洗干燥制备得到电池级碳酸锂。采用电渗析工艺从盐湖卤水直接制备电池级碳酸锂操作过程相对复杂,但可以得到较高纯度的电池级碳酸锂。

2)离子交换吸附制备电池级碳酸锂:该工艺方法是将盐湖卤水提钾后蒸发浓缩降低钠钾含量,随后加入工业盐酸酸化制备新卤水,再向新卤水中加入氢氧化钠、碳酸钠混合液制备得到富锂溶液。接着对富锂溶液进行离子渗析降低镁杂质含量并用锰系吸附剂进行提锂,再用酸液进行解吸,过滤浓缩使锂含量达到30g/L 以上后加入工业碳酸钠配液,过滤除去氯化钠后,经过再次清洗干燥制备得到电池级碳酸锂。采用离子交换吸附工艺从盐湖卤水直接制备电池级碳酸锂能较好地控制杂质含量,并对吸附分离的镁进行回收形成副产品。

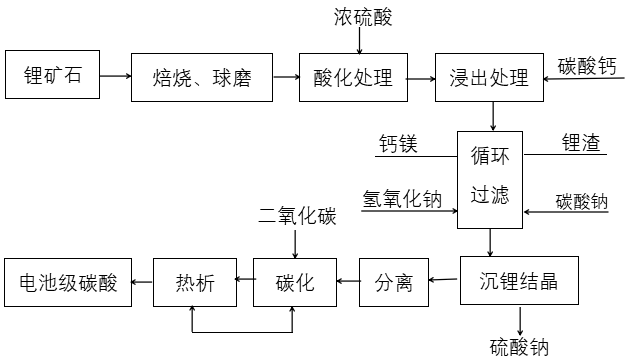

1.3、锂矿石制备电池级碳酸锂工艺

1)硫酸法提锂工艺方法:该工艺是将锂矿石在高温下焙烧、球磨,然后在酸化窑中加入过量浓硫酸进行酸化处理得到硫酸锂溶液,转移至在浸出罐中加入碳酸钙浆液后去除锂渣、加入碳酸钠去除钙镁杂质;再加入氢氧化钠通过苛化反应去除镁杂质得到碳酸锂和硫酸钠的混合溶液,通过冷冻处理除去硫酸钠;再进行浓密分离和离心分离处理,通入二氧化碳在碳化罐中进行碳化沉淀和分解,经热析、干燥得到电池级碳酸锂,工艺流程如下图所示。硫酸提锂工艺方法是目前国内工业界应用广泛使用的提锂工艺,其工艺方法简单、可控,收率较高、产品质量稳定可靠。

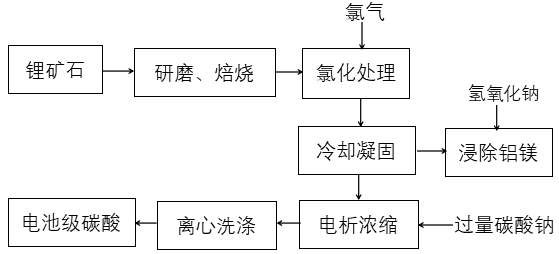

2)氯化焙烧提锂工艺方法:该工艺是将锂矿石研磨后置于高温炉中,加入氯气同时进行高温焙烧生成氯化物,对其采用空气冷却经分离凝固得到锂氯化物,再进行水浸后加入氢氧化钠沉淀去除铝、镁杂质,电渗浓缩得到浓缩富锂液。随后往富锂液加入碳酸钠溶液,沉降离心分离得到湿碳酸锂,用沉锂母液循环陈化处理制备得到电池级碳酸锂,工艺流程如下图所示。氯化焙烧提锂工艺能耗相对较低、生产周期相对较短,锂的收率高。胡伟等设计的一种基于锂云母的电池级碳酸锂制备方法对氯化焙烧工艺进行了研究。

1.4、锂云母制备电池级碳酸锂工艺

我国将锂云母作为提锂原料开展了大量的研究与开发工作;主要是沿用锂辉石工艺处理锂云母。由于相对锂辉石矿,锂云母含锂量低、含氟高且成分复杂,传统方法处理锂云母矿存在化学材料消耗量大、锂回收率低、生产成本高、环境污染严重等问题。目前用传统方法从锂云母中提锂成本高,相比锂辉石提锂没有经济优势,因此没有实现产业化。

1.5、废旧锂电池回收制备电池级碳酸锂工艺

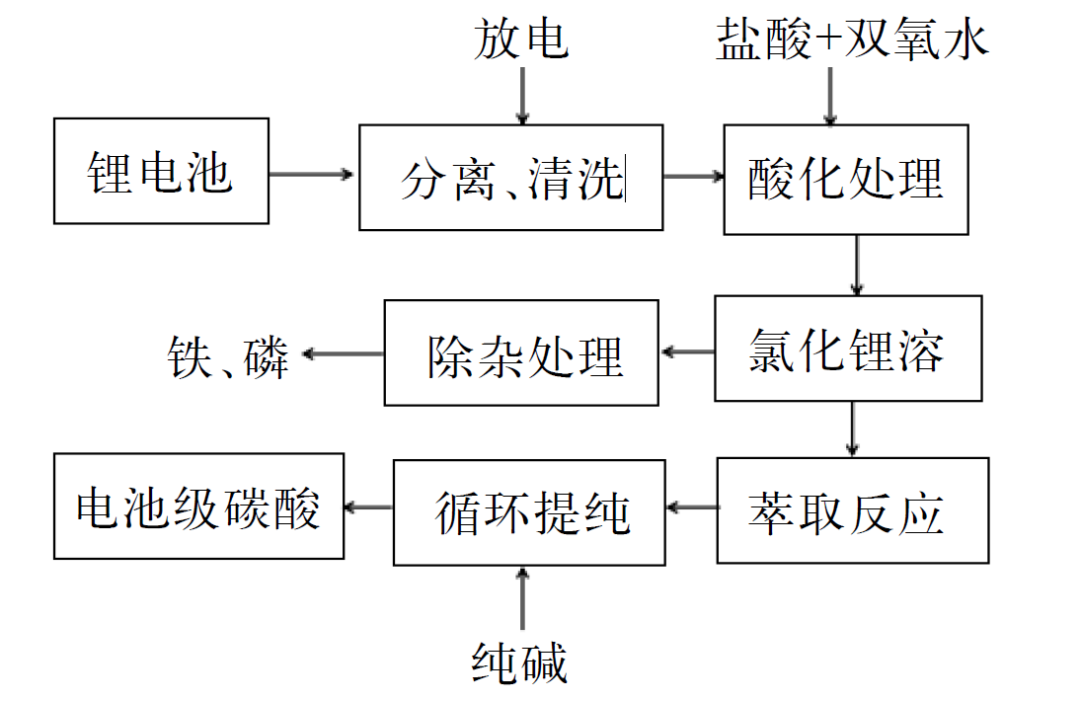

废旧锂电池正极材料以磷酸铁锂、钴酸锂等为主,为制备电池级碳酸锂:首先将废旧锂电池完全放电;其次剥离出磷酸铁锂正极电芯片作为原材料,采用盐酸+ 双氧水体系或硝酸+ 双氧水体系进行浸取得到锂离子溶液;再次向锂离子溶液中加入饱和碳酸钠反应生成碳酸锂,此时的碳酸锂杂质较多;最后经过氯化钙转型处理后用2-乙基己基磷酸酯做萃取剂除去铁、磷等杂质,得到高纯度锂溶液,再用碳酸锂或纯碱做沉锂处理,经过多次循环提纯制得电池级碳酸锂。工艺流程如下图所示。

二、电池级碳酸锂制备工艺需要注意的问题

电池级碳酸锂制备过程中还有可能会产生废气、废物等,导致环境污染。对于废气的处理需要了解污染物来源,包括热解反应釜、废弃粉尘等,建议安装收尘系统,采集粉尘之后回收利用。锅炉烟气一般是在燃烧后产生氮氧化物,可以利用锅炉内部净化处理系统直接处理,当达到排放标准后即刻将锅炉烟气排放。电池级碳酸锂生产产生的废水包括循环废水、生活废水等,将产生的废水利用收集装置输送到污水处理厂统一处理并且回收利用。按照电池级碳酸锂生产要求,环境保护治理方面需要分别制定废气、废水、固废处理的措施。碳酸锂制备生产所产生的固体废弃物,通常是在过滤环节中形成的不溶盐类杂质,临时存放在固废仓库,再统一运输到砖厂等场所作为生产制备原材料。结合水质情况将循环废水与纯水设备浓水进行沉淀处理,后续经过超滤、反渗透与蒸馏处理后,便可以将固体杂质、金属离子去除,确保满足排放标准便可以回收利用。电池级碳酸锂生产制备产生废气,应该利用吸收与碱洗等一系列流程进行处理,保证废气二氧化硫、粉尘等达标排放。

三、电池级碳酸理制备工艺发展前景

结合现阶段电池级碳酸锂制备情况,今后在制备过程中建议采用多种工艺联合处理的方式,以免单一工艺在使用过程中导致问题无法解决,也可以使用组合加工方法来确保碳酸锂产品的纯度,从而节省生产成本,制备电池级碳酸锂时,将来必须特别考虑深度去除钙和镁。电池级碳酸锂制备环节,钙、镁等杂质含量面临比较高的要求。如果采用离子树脂交换法,在制备过程中可以保证钙镁杂质去除效果,然而离子树脂需要较高的成本,经过反复循环利用还会快速减小吸附能力;运用综合剂吸附法可以保证钙、镁杂质离子的去除效果,降低杂质离子含量,然而该方法操作流程比较复杂,加上络合剂成本昂贵,不适合在工业化领域使用;运用碳酸钠沉淀法,无需支出大量成本,但是反应过程却会有大量钠离子引入,增加了操作过程的复杂性;循环氢化法在成本与操作环保性上有明显优势,但缺点在于操作环节复杂。因此,今后电池级碳酸锂制备工艺的发展,重点在于电池级碳酸锂产品中钙镁的去除。

电池级碳酸锂作为锂电池的正极材料,正广泛地应用到电动汽车行业中,因磁性物质关系到电池的安全性、充电次数等关键特性指标,对制作电池的原材料电池级碳酸锂提出了很高的要求。行业标准规定磁物的含量< 0.0003%,但下游正极材料客户要求产品磁物含量低于200ppb,所以下游厂家将会更加挑剔,那些达不到客户需求并且产品质量不稳定的产品不会再有市场。因此磁性物质的去除,将是今后电池级碳酸锂生产必须面临解决的问题。

四、结语

综上所述,电池级碳酸锂制备需要重点考虑的因素比较多,对于制备工艺的优化与研发,也应该结合当前生产要求、现状及下游要求进行改善,提高制备水平,保证电池碳酸锂产品质量,满足技术、环保等要求。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414