氢能是国际能源战略的竞争焦点,已成为我国能源技术与新兴产业的重要战略方向。在我国实现“双碳”目标的过程中,氢能的发展不仅有助于减少煤炭等传统能源的消耗和相关的碳排放,还能推动能源结构向清洁、低碳方向转型,为建设资源节约型、环境友好型社会做出重要贡献。管道是一种技术成熟且具有高效性和经济性的氢能输送方式,但在氢环境下金属管道易产生氢脆等氢致损伤[1~3],可能导致管道在输氢过程中发生失效风险。因此,在城镇燃气输送领域,通过非金属聚乙烯(PE)管道输氢成为一种优选方案。PE管道不仅具有良好的物理和化学性能,而且在安装、运输和维护方面都有明显的优势[4],且不存在氢脆问题,能够保持良好的韧性和强度。因此,PE管道在城镇燃气供应中发挥着重要作用,为城市的燃气供应系统提供了安全、高效、环保的管道输送解决方案[5]。虽然我国采用PE管道输送天然气已有超过40年的历史[6],但国内在临氢环境下PE管道输送技术的相关研究仍处于起步阶段,利用现有天然气管网进行氢输送需要评估其适用性[7]。相比之下,欧美等发达国家对临氢环境下PE管材开展了大量的力学性能试验研究,以探索氢气对PE管材力学性能的影响。

目前,国内PE管材力学性能方面的研究成果已初具规模,通过借鉴前人的研究方法和成果来探究临氢环境下PE管材的力学性能,对PE管道输氢技术的发展具有重要参考价值。本文对现已开展的临氢环境下的PE管材拉伸、蠕变、断裂和疲劳试验,与部分具有代表性的非氢气环境下的试验结果进行了对比、归纳与总结,分析了氢气对聚乙烯管材力学性能的影响,并根据当前研究的不足提出了未来研究方向的建议。本研究对确保PE管道在输氢过程中的安全性和可靠性具有参考和指导意义。

1 拉伸试验

拉伸试验是指在承受轴向拉伸载荷下测定材料特性的试验方法,常对哑铃状试样进行拉伸试验,以确定材料的屈服强度、弹性模量和断裂伸长率等典型力学性能指标。

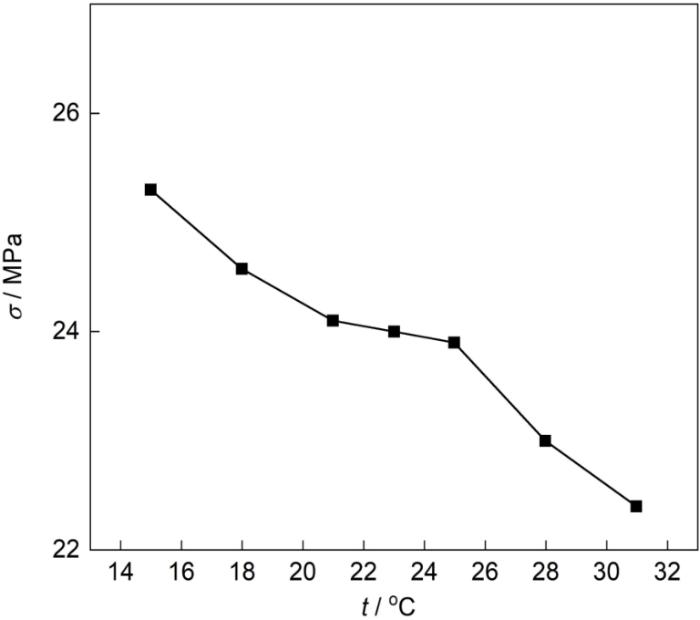

图1

图2

在临氢环境下对PE管材进行单轴拉伸试验以探究氢对PE管材力学性能的影响,对PE管道输氢技术的发展具有重要意义。例如,Castagnet等[9]在临氢环境下对PE100管材试样进行了单轴拉伸试验,试验分别在3 MPa氮气、3 MPa氢气和大气环境下进行,试验结果为PE管材的弹性模量在大气中为(950 ± 100) MPa (6次试验),在氢气中为(970 ± 70) MPa (4次试验),在氮气中为(980 ± 50) MPa (5次试验)。由此可见,3 MPa的氢气环境没有显著影响PE管材的力学性能。随后,Castagnet等[10]又在大气环境和3 MPa氢环境下对在0.5 MPa和2 MPa氢环境下进行13个月老化后的PE管材进行拉伸试验,实验结果表明,在0.5 MPa和2 MPa氢压环境下的PE管材老化试样强度差异不大,说明氢气压力对PE管材的力学性能影响可以忽略不计;3 MPa氢气环境下PE管材的力学性能与大气环境下相比,两者应力应变曲线接近,说明PE管材在氢环境下的力学性能相对稳定。

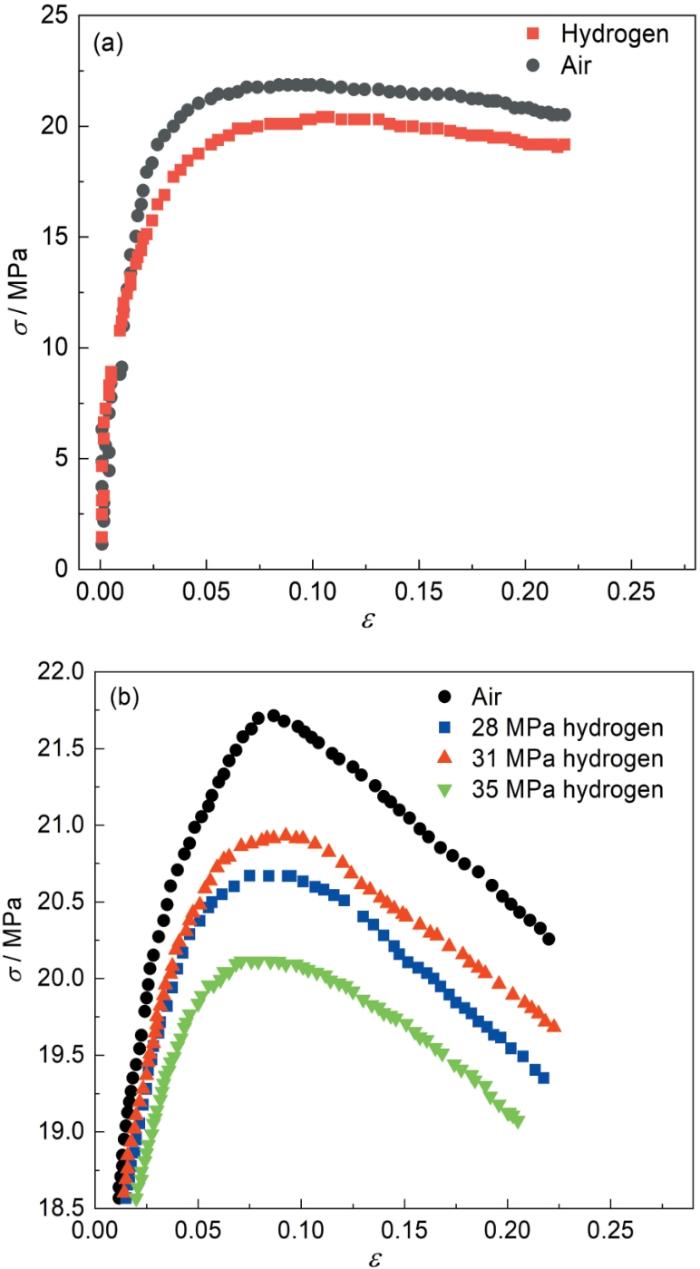

2012年,Klopffer等[11]对在3 MPa氮气和3 MPa氢气环境中暴露13个月的PE管材试样进行了单轴拉伸试验。结果表明,PE管材试样的弹性模量、屈服应力等拉伸性能未受氢气的影响。随后,Klopffer等对在10 MPa氢气环境中暴露13个月的PE管材试样进行单轴拉伸试验,同样发现PE管材试样的弹性模量、屈服应力等拉伸性能变化不大。2014年,Alvine等[12]在高压氢气环境下对PE材料进行拉伸测试,以探究高压氢气对PE材料力学性能的影响。研究表明在高压氢环境下,PE材料的抗拉强度会显著降低,且这种影响只有在压力高于28 MPa时才变得明显,如图3和4所示。图3表明,在28 MPa的高压氢环境中暴露超20 h对12.5 mm厚的高密度聚乙烯(HDPE)的拉伸性能影响不大;图4表明,在35 MPa的高压氢环境中HDPE的极限抗拉强度相比于大气环境下的极限抗拉强度降低约10%。

图3

图4

2016年,Menon等[13]探讨了HDPE管材在常温高压(70~100 MPa)氢环境下力学性能的变化。为了确保氢气在材料中达到饱和状态,将试样置于高压氢气容器中放置了7 d。随后通过单轴拉伸试验,发现HDPE材料在高压氢气暴露后的拉伸强度和模量有所增加,他们认为是高压氢气的作用改变了材料的分子排列方式,使得材料更加紧密和有序,从而提高了其强度,这与Davis和Pampillo[14]的实验结果一致,但与Alvine等[12]的研究结果相反。2020年,美国Sandia[15]国家实验室将HDPE材料暴露在17~86 MPa的循环加压氢环境下进行100次循环加压处理,然后通过单轴拉伸试验检测HDPE材料的力学性能,结果表明,HDPE材料在高压氢循环环境中的拉伸性能没有明显变化。

综上所述,对不同氢压环境下的聚乙烯管材试样进行拉伸试验得出以下结论:当氢环境压力较低时,氢气对聚乙烯管材拉伸性能的影响不大;在高压氢气环境下,聚乙烯管材的抗拉强度会发生变化,但该影响是来自氢气还是环境压力目前尚不明确。对于影响聚乙烯管材拉伸性能的临界氢压,目前尚未有统一结论,仍需进一步研究。此外,温度、湿度等其他可能影响临氢环境下聚乙烯管材拉伸性能的因素需进一步研究。因此,未来应进一步深入研究在不同临氢环境条件下PE材料的长期拉伸性能变化,以预测和预防潜在的材料性能退化问题。

2 蠕变试验

蠕变试验是用于研究材料在恒应力持续加载下发生缓慢塑性变形现象的一种力学性能试验。蠕变试验通常在高温下进行,并且温度越高,蠕变现象越明显。蠕变试验施加了持续的力或应力到材料上,这种应力可以是轴向的、剪切的或多轴应力状态。蠕变试验需要持续一段时间,以允许材料在高温和应力下发生变形。试验持续时间可以从几小时到数千小时不等,取决于材料和试验的要求。

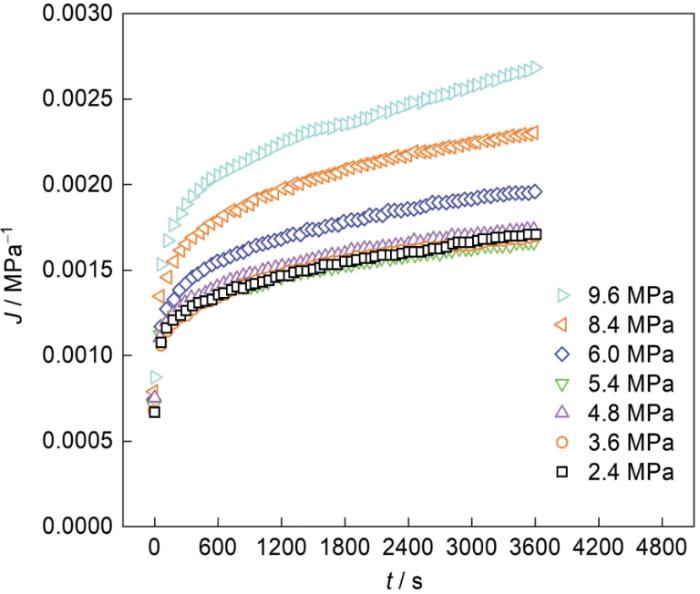

对PE管材进行蠕变试验的目的是为了测定其在长时间持续受力情况下形变的程度和速度。具体来说,可以得到蠕变强度、蠕变速率、蠕变应力和蠕变寿命4个方面的结果,这些结果对评估PE管材的耐久性和可靠性,以及指导其在实际应用中的设计和使用具有重要意义。蠕变本构模型通过实验数据和数学方程来描述和预测材料的蠕变行为,李茂东等[16]为了验证PE100管材蠕变本构模型的准确性,对其进行了蠕变试验,得到图5所示的蠕变柔量-时间曲线。试验结果表明,在应力不超过5.4 MPa时,不同应力水平下的蠕变柔量曲线几乎重合,表明这些应力作用下的蠕变柔量与应力水平无关,表现出线黏弹性行为。当应力超过5.4 MPa时,不同应力作用下的等时蠕变柔量随应力水平的提高而增大,表现出非线性黏弹性行为。根据试验结果,可以使用Findley蠕变模型和Struik蠕变模型对试验得到的蠕变行为进行比较分析,两者均可描述PE100管材蠕变行为,并且在模拟高应力下的非线性蠕变行为时Findley模型比Struik模型更准确。Lai和Bakker[17]研究应力和物理老化对HDPE材料蠕变性能的影响,结果表明HDPE表现出很强的非线性蠕变行为,可以利用时间-应力等效原理构造不同应力下的蠕变柔量主曲线。Luo等[18]研究表明HDPE材料的非线性粘弹性行为具有时间依赖性,可以受到温度、应力水平等多种因素的影响,推导出了时间-温度-应力的转移因子,并提出了时间-温度-应力等效原理。通过该原理,可以从高温高应力条件下的短期蠕变行为预测低温低应力条件下的长期蠕变行为。为了明确PE管材的蠕变损伤机理,Hamouda等[19]使用扫描电子显微镜观察和化学分析的方法,确定了PE管材蠕变失效的基本过程。

图5

在临氢环境下进行蠕变试验能够模拟实际工况下的应力状况,有助于更准确地评估材料在真实环境中的性能变化规律。2012年,Castagnet等[9]根据时间温度等效原理分析了3 MPa氢环境下PE管材在20~60 ℃的恒定温度下短期蠕变曲线,并由此得出20 ℃下的蠕变主曲线,试验表明,3 MPa氢环境对PE100材料蠕变的影响可以忽略。2015年,Klopffer等[20]在4 MPa的氢气环境中进行了PE管材的蠕变试验,结果表明时间-温度等效原理在常温空气和加压氢气环境下都适用。2022年,Simmons等[21]研究了Castagnet等[9]在氢环境下对PE管材进行蠕变实验后的结果,表明Castagnet等[9]仅进行了单一应力的蠕变实验,缺少氢环境下对预制裂纹或缺口试样蠕变行为的研究,因此建议在氢环境下对预制裂纹或缺口试样进行不同恒定应力的蠕变实验,以更好地理解氢气对PE蠕变行为的影响。

通过对氢环境以及其他情况下的PE管材蠕变试验结果进行讨论,发现4 MPa以下氢环境对PE材料蠕变的影响可以忽略,时间-温度等效原理在临氢环境下依旧适用。然而目前对于临氢环境下的蠕变试验较少,无法确定氢环境下PE管材的蠕变损伤机理。同时,未来需要构建临氢环境下PE管材的蠕变本构模型,方便临氢环境下PE管道的寿命分析和安全设计。

3 断裂试验

断裂试验是断裂力学中确定材料和结构断裂特性的一种试验方法。断裂特性包括脆性转变温度(包括无延性转变温度、脆性断裂起始转变温度等)、裂纹扩展速率和断裂韧性等。根据断裂力学理论,当荷载应力超过许用应力时,材料中的裂纹便会萌生发展。材料的裂纹扩展模式分为:裂纹的扩展方向垂直于加载方向,材料中的裂纹会沿着主应力的方向扩展的Ⅰ型开裂(张开型);裂纹的扩展方向与加载方向平行,但是裂纹表面之间会产生剪切位移的Ⅱ型开裂(滑开型);裂纹模式介于Ⅰ型和Ⅱ型之间,裂纹的扩展方向不完全垂直或平行于加载方向,通常是一个复合的扩展模式的Ⅲ型开裂(复合型)。PE管材实际的开裂模式与Ⅰ型开裂模式一致。

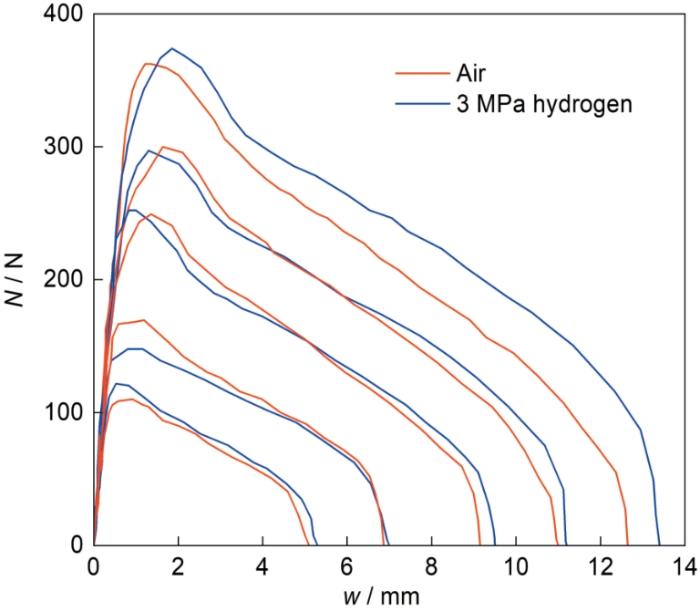

图6

上述关于PE材料在非氢气环境与临氢环境下断裂试验研究的结果表明,氢环境对PE材料的断裂行为没有影响,PE材料在临氢环境下的韧性断裂行为与其在非氢气环境下一致。但目前对PE材料在临氢环境下断裂失效机理的研究还不明确,未来需进一步研究。氢环境下的研究结果在不同应力水平下的适用性,特别是对于高应力和低应力条件下聚乙烯管材断裂行为的差异,还需要进一步的试验验证。

4 疲劳试验

疲劳失效是材料失效的主要形式之一。通过疲劳试验,可以获得材料在不同应力强度因子下的失效时间,进而可预测材料在实际应用中的使用寿命,避免因疲劳失效导致的突然故障。

在管材性能中,慢速裂纹扩展(SCG)是一项重点评价指标,可为准确预测管道的服役寿命提供重要依据[26]。一般常通过疲劳试验对PE管材的SCG展开研究。国内外研究慢速裂纹扩展的方法包括通过观察具有特定缺口的管材在受拉伸或弯曲载荷情况下裂纹的发展来研究材料的慢速裂纹增长特性的缺口管(NPT)方法[27];在材料的单边位置引入缺口,然后施加静态或动态载荷,观察裂纹在缺口周围的扩展情况的宾夕法尼亚单边缺口(PENT)方法[28];研究有完整缺口的试样在长期加载条件下材料的蠕变行为以及裂纹扩展的全缺口拉伸蠕变(FNCT)方法[29];在材料的环状试样上引入缺口,通过施加应力来模拟实际工作条件下的裂纹增长的缺口环(NRT)方法[30];使用圆棒形试样,在缺口处施加循环载荷,通过室温下进行测试,分析裂纹的增长行为的循环载荷缺口圆棒(CRB)试验方法[31]。

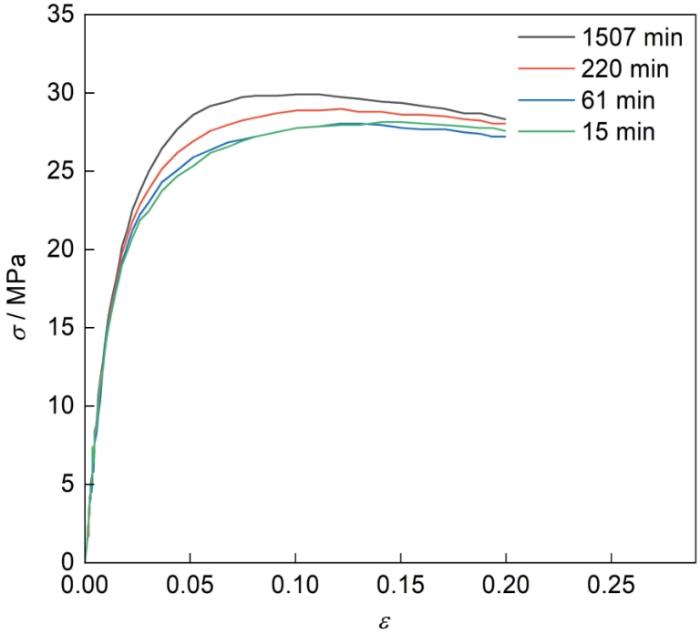

为了解PE管道在长期使用过程中的脆性破坏行为,研究人员对PE管道的寿命评估进行了一系列的加速老化试验。例如,Nezbedova等[32]研究表明PE管道的寿命受到由于慢速裂纹扩展而引起的脆性破坏的影响,故通过两个加速试验(PENT和FNCT)评估了单峰和双峰分子量分布的PE管道的使用寿命。对于单峰分子量分布的PE材料的分子参数与PENT试验具有良好的相关性,但对于双峰分子量分布的PE材料这种直接相关性不存在。由于现代PE管道的SCG抗性增加,传统测试方法的时间过长。为解决这个问题,Frank和Pinter[33]采用一种快速评估PE管道等级SCG抗性的测试方法—CRB方法对PE管材进行疲劳测试,结果表明CRB方法与FNCT及PENT等试验方法相比所需试验时间更短,得到的实验数据更加精确可靠。该研究还测试了PE材料的慢速裂纹扩展速率,从而预测了PE管材的使用寿命。

图7

2023年,Byrne等[35]为了研究现有PE管网与氢气的兼容性,采用了循环宾夕法尼亚边缘切口试验(CPENT)方法,结合熔点、结晶度和氧化诱导时间(OIT)等材料性能参数,分析了氢对两种不同PE管失效时间和典型材料性能的影响。在最大和最小应力强度因子的差值ΔK较大时,用CPENT测试PE63和PE80两种样品,结果表明材料的失效时间不受氢气的影响;在氢气环境下进行老化会影响在较低ΔK下测试样品的失效时间;与未在氢环境下老化的管道相比,在最低ΔK = 0.65 MPa·m0.5下测试的PE63样品在暴露于氢气90 d后的失效时间几乎增加了一倍,而晶体结晶度、OIT和熔点变化较小。

与在大气环境下试验相比,在不同氢气压力下对PE材料进行疲劳试验的结果表明PE材料的疲劳裂纹扩展显著增强。在临氢环境下对PE材料采用CPENT方法,发现在较大ΔK下PE材料的失效时间不受氢气影响,在较小ΔK下PE材料的失效时间却会受影响,但对其他材料性能没有显著影响。采用CPENT方法对临氢环境下的PE材料进行疲劳测试所需时间较长,且进行实验时需要升高温度也对结果有一定影响,未来可以考虑采用在室温条件下所需时间较短的CRB法对临氢环境下的PE材料进行疲劳试验。

5 结论

本文通过系统梳理和调研聚乙烯管材在非氢气环境和临氢环境下拉伸、蠕变、断裂和疲劳试验研究,分析总结了氢气对聚乙烯管材力学性能的影响规律。结果结果表明,在较低的氢压力下,聚乙烯管材的力学性能受影响较小,可忽略不计;只有在高压氢环境下,聚乙烯管材的力学性能才会发生显著变化。基于前人工作的基础,本文进一步深化了对PE管材在临氢环境下力学性能的认识,为氢能管道输送技术的进一步发展和应用提供了重要参考。为了更好地指导聚乙烯管道在输氢领域中的应用,未来在以下几个方面仍需开展进一步研究。

(1) 开展更多对照试验,以明确氢环境对PE管材力学性能的影响是否源自氢气本身的渗透还是环境压力的作用。

(2) 进行新型聚乙烯管材的研发,以提高其在氢环境下的力学性能和耐久性,为氢能领域的应用提供更优质的材料选择。

(3) 为了更全面、真实地评估聚乙烯管材在临氢环境下的力学性能,并验证工程设计的合理性,应在临氢环境中对全尺寸管道进行试验,而不仅限于对聚乙烯试样的研究,确保管道在实际运行中能够承受预期的载荷和环境条件。

(4) 开展掺氢环境下的试验研究,进一步探究掺氢比对聚乙烯管材力学性能的影响规律。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414