「摘 要」 在21世纪初,阴极保护(CP)屏蔽的概念首次在公开文献中提出,至今仍在涂料专业人士之间争论不休。不同方法和不同技术对不同涂层的屏蔽机理及其认识仍有待研究。从CP屏蔽因素到评估方法,本综述通过对已发表的文献进行深入的分析并利用掌握的知识找出研究空白,从而进一步解决这一问题,获得可靠的埋地涂层结构。对此,我们认为采取综合方法是很有必要的,包括应考虑涂层老化、阴极保护、电化学和传输过程等。 本综述的第一部分,在讨论涂层下面涉及的机理之前,先介绍了阴极保护和涂层特性有关的最新研究成果;第二部分讨论了化学和微生物过程中的迁移现象及其与阴极保护性能的关系;最后,从不同角度介绍并讨论了阴极保护屏蔽的评估方法和建模工作。 关键词:涂层,阴极保护,屏蔽,建模,剥离 *关注我们,下期敬请期待! 作者 | Abdelkader Meroufel, Andrew Gordon, Dominique Thierr

引 言

战略流体(石油和天然气、水)的主要部分是通过跨越数千公里的地下管道运输的,并面临各种内部和外部腐蚀挑战,包括由周围土壤引起的腐蚀。缓解这一问题的主要挑战来自于如何选择一个与有效保护方法相关的适当材料。所有国际标准都建议将具有成本效益的外部涂层与设计良好的阴极保护(CP)相结合。 然而,这两种保护方法一起使用或单独使用都可能失去效果。此外,两种方法的相容性主要从CP对涂层附着力的影响,即阴极剥离的角度进行了讨论。另一种观点是涂层特性对CP电流到达金属基底的能力的影响,有利于钝化层的形成,从而降低腐蚀速率。[1]然而,这种观点主要是在涂层缺陷或剥离的情况下提出的。 涂料市场为那些频繁询问涂层配套(CP)兼容性问题的终端用户提供了丰富的选择。各类涂料的卓越性能不断为刊登在国际期刊与学术会议上的技术论文提供实证支持。而这些所需的技术涂层特性,在防腐与涂料领域的专业人士中已获得广泛认可。这包括优异的阻隔性能和附着力、易于应用、耐机械和生物降解等。 然而,当涉及到它们与阴极保护的使用时,仍然存在一些不确定的方面。这包括阴极剥离(CD)率和脱粘涂层情况下的阴极保护屏蔽。尽管已经有多种国际标准[2-4]和测试因子对CD评估方法进行了明确的定义,但专家之间仍在不断地讨论以对这些机制有更全面的理解。[5,6]与此同时,涂层对CP的屏蔽在机制和影响因素方面仍然知之甚少,这解释了涂层和CP专家没有接受和实践标准测试程序的原因。尽管如此,管道行业对埋地涂层缺陷和CP性能的检测越来越关注,他们通过开发准确的(定性和/或定量)检测技术来对其进行评估。 涂层对CP的屏蔽涉及多个研究领域,包括涂层、阴极保护、脱粘涂层下的腐蚀机理等。因此,本综述旨在讨论这些方向上最相关的研究工作成果和主要发现。特别重点介绍了埋地管道最常用和推荐的涂层。本文围绕澄清CP屏蔽的困惑,介绍了最近关于CP理论的一些讨论。另外,专门介绍了针对脱粘涂层下环境的数学研究。最后,提出了一种整体方法来涵盖最相关的未决研究问题。

阴极保护屏蔽

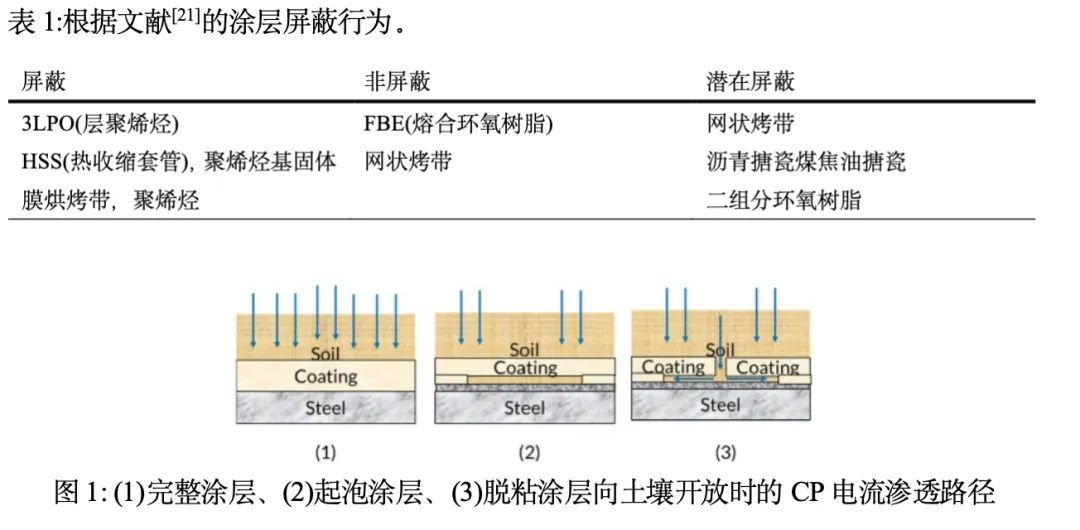

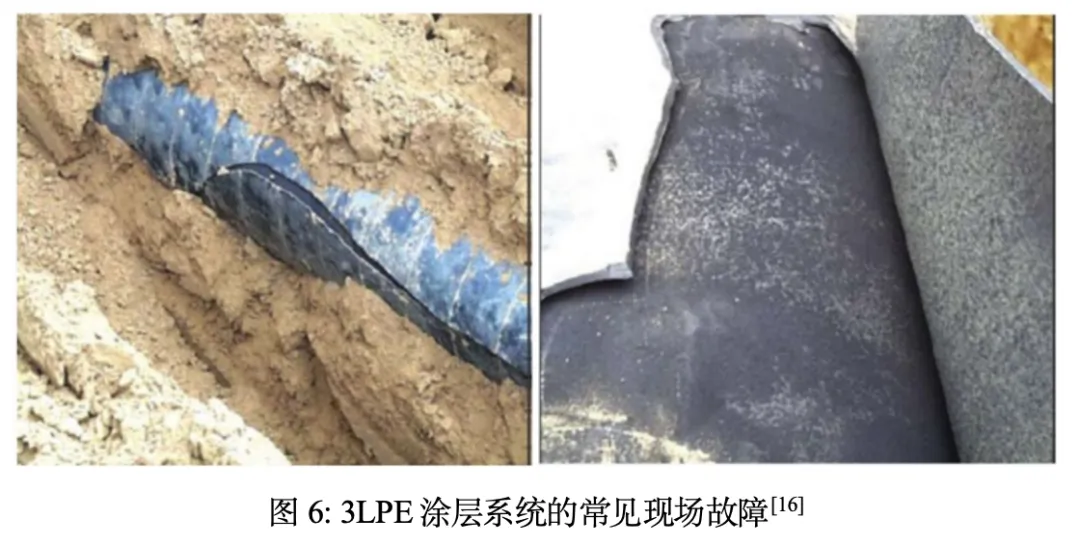

CP屏蔽这一概念已在不同应用中被提及,包括(低孔隙率和低含水饱和度)混凝土覆盖的结构,以及埋在与岩石、树根等接触的地下管道中。[7,8]然而,在本综述中,讨论将仅限于在不同土壤中埋地管道上的脱粘涂层的情况。CP屏蔽是一个用来定义防止或使阴极保护电流偏离其预期路径的术语。它被认为是现场观察到的脱粘涂层下埋地管道腐蚀失效的主要原因。然后,涂料制造商开始区分屏蔽涂层和非屏蔽涂层,将后者定性为故障安全涂层。[9,10]一些涂料制造商声称,这一概念仅限于涂料附着力损失的情况。 阻隔性能与CP屏蔽之间的关系仍然令人困惑。任何涂层理想的良好阻隔性能都与有利于CP电流屏蔽的高电阻相对应。因此,在涂层剥离时,CP需要一个最佳的导电性来继续保护底层钢。在这个意义上,Kehr[11]建议必须要有足够高的涂层电阻,使通过它的电流最小化,并且足够低,以允许CP电流流过时如果发生剥离或起泡,可以保护钢。然而,当涉及到各种涂层和穿透性电解质时,这种描述仍然含糊,定义不清。[12] 事实上,腐蚀专业人员无法确定这种电导率的最佳值。管道行业一直在争论将相对较薄的熔合环氧树脂(FBE)涂层作为非CP屏蔽涂层的基准。这是根据其现场表现得出的结论,据报告,在发生脱粘时,大多数情况都不会发生腐蚀。其性能基于无局部腐蚀和FBE下的基本pH值。[13] 然而,Norsworthy等人[14]报道了FBE在海岸附近的咸土中使用10年后,其在漏点出现腐蚀的情况。这样的案例研究在文献中仍然是定性描述,很难确定其完整的机制。另一方面,除特殊条件外,其它涂层如厚层和高耐电聚乙烯涂层体系(3LPE)表现出相对较好的防腐性能。 Büchler[15]报告称欧洲用户(40多年来)即使在失去粘合力的情况下也能成功使用聚乙烯,但Roche等人[16]报告说在受CP保护的钢制埋地管道上,脱粘聚乙烯会产生腐蚀和应力腐蚀开裂(SCC)。学者解释说,出现这种故障的原因是涂层的热老化(导致涂层开裂),以及脱粘涂层与钢管之间存在重要间隙,使电解质得以更新。正如DIN 30670中所报道的,实际上,无论制造方法如何,3LPE脱落似乎是不可避免的,其取决于土壤特性(盐度和含水量)和阴极保护程度。[17] 此外,Fernandez-Lagos等人[18]报道了3LPE涂层缺陷周围的普遍腐蚀,仅在使用5年后就出现了严重的附着力损失。漏点前后观察到的pH值为9,而涂层下的pH值接近中性(6-7)。这种情况表示pH值电池在低pH值区域会发生氧化,这取决于典型的电偶腐蚀因素(电解质电导率、循环等)。这些发现支持了理论考虑,Heim和Schwenk[19]报告的实验室实验和现场经验报告称,在缺陷区域预计不会有腐蚀的危险。此外,研究人员[18]注意到氯化物和微生物活动的缺失。然而,缺少土壤数据来充分解释发生的机制。 结合这些案例,Tan等[20]最近报道,根据天然气管道行业进行的工业调查,90%的腐蚀损伤发生在CP屏蔽涂层或热缩套管下。在缺乏这些案例研究的详细信息的情况下,很难得出腐蚀发生在CP屏蔽涂层脱落的结论。这里需要指出的是,考虑到周围土壤的腐蚀性、土壤的变化(或更新)以及管道的使用年限,埋地管道上的任何脱粘涂层都是一个危险区域,可能会出现不同的情况(GC*, PC**, SCC, MIC)。 拉丁裔等[21]根据文献总结了涂层在CP屏蔽方面的实际分类,如表1所示。 在了解三种作用体系及其相互作用之前,即涂层、CP过程以及脱粘涂层下的工艺,以这种方式比较或分配涂层的CP屏蔽特性似乎是不公平的。例如,CP电流渗透率可以考虑三种常见的情况,即涂层完整、起泡和涂层开放缺陷(图1)。 与第三种情况相比,第一和第二种情况似乎较少被涂料界讨论,这一点值得商榷,因为第二种情况也可能导致腐蚀。在第三种情况下(开放脱键涂覆),CP电流的渗透有两条途径,即土壤与捕获溶液接触,以及通过涂覆。可以确定的是,CP电流将通过电阻最小的路径。为了确定这条路径,我们应该考虑土壤特性(质地、湿度水平、电阻率)、涂层特性(化学、厚度、孔隙率、老化)和捕获溶液(化学、体积/钢表面比、与土壤的交换)。据我们所知,在公开的文献中,这一研究空白仍未得到充分探索。另一方面,从现场获得这些过程的可靠信息技术的局限性给科学家带来了额外的挑战。 在下一节中,概述了埋地管道采用的主要外部涂层,特别是影响其与CP相容性的特性,包括熔合环氧树脂(FBE)、3层聚乙烯(3LPE)和冷场应用胶带。热缩套管不在本综述的讨论范围之内。

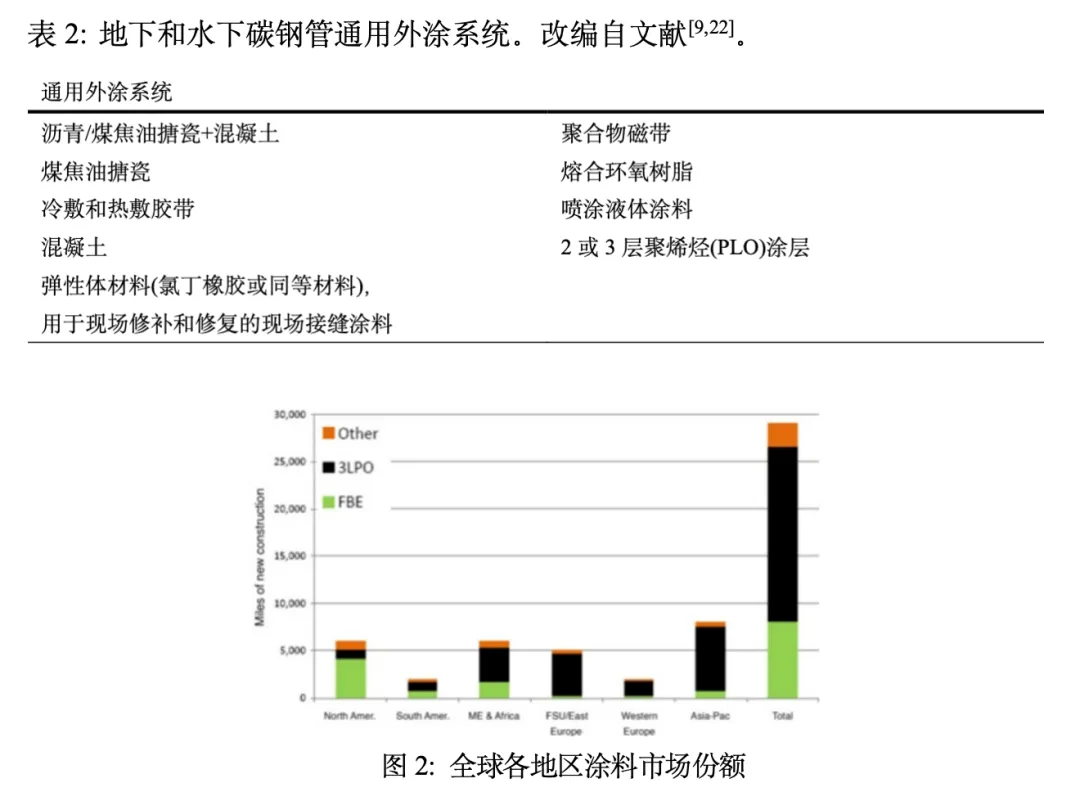

埋地管道涂料

根据不同的工业标准,埋地管道的外涂层可分为不同的通用体系,这些体系可根据涂层化学成分、涂敷方法(冷、热)、涂敷目的(新建、维修)和管道成分(主管,现场接头/环缝焊接)而有所不同。表2总结了地下管道外涂最常用的分类。 对于主要用于埋地管道的涂层,Buchanan[12]报告了3LPO、FBE等主要涂料的全球市场分布情况,如图2所示。区域涂层的选择受到许多因素的影响,包括现场性能和当地对CP屏蔽的理解等。例如,FBE在北美被广泛使用,而3LPO在欧洲占主导地位。

融合粘合环氧树脂

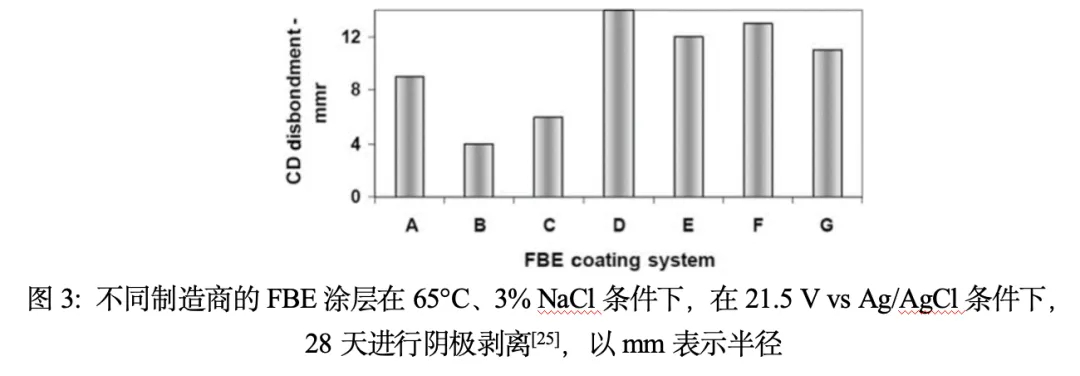

FBE涂料有着超过50年的悠久历史。Argent和Norman[23]报告说,自20世纪50年代后期进入市场以来,FBE经历了许多发展变化。这包括机械电阻、阴极分离(CD)和其它性能。 FBE是一种无溶剂的单组分热固性环氧树脂粉末,它可以由一(单)层或两(双)层组成,具有不同的厚度和相对不同的介电性能。FBE的制造按照工业标准(ISO21809-2, AWWA C213, CSA Z245.20)进行,以确保高质量和优异的现场性能。单层系统的典型理论尺寸约为350-450μm,而双层系统的平均理论尺寸约为700μm。值得一提的是,在双层体系中,FBE底漆层厚度不超过280μm。 工厂在制造管道时通常会使用纤维增强弹性体。这样可以提高生产效率,控制施工环境,便于质量控制。如果管道的运输和安装都进行得很好,这种涂层的成功率会更高。 与CP屏蔽主题相关的FBE涂层的主要特性是其相对较低的厚度、最佳的吸水性、抗阴极分离性和电阻率。遗憾的是,由于FBE制造商所遵循的测试标准和条件的变化,以及FBE配方的变化,很难适当地量化FBE涂层的主要特征。例如,如图3所示,FBE配方变化对CD有显著影响。

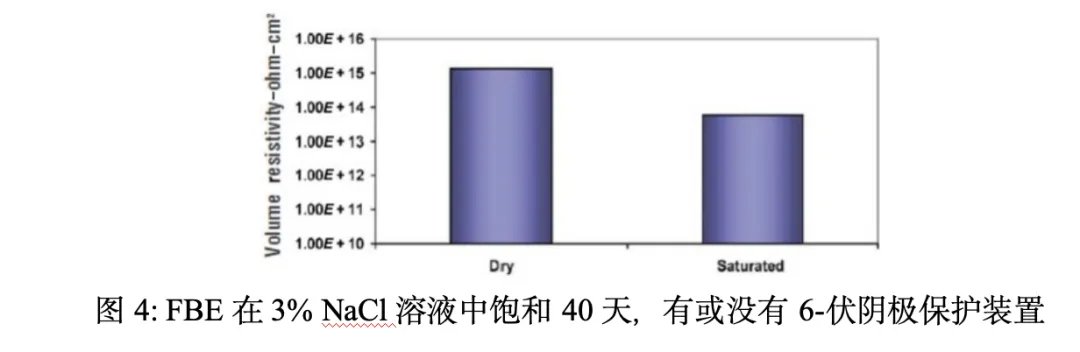

FBE涂层的阴极剥离程度对CD测试参数(CP电位和温度)也有很大影响。[24]在讨论非键区的几何形状时,这种CD速率散射的结果可能与此有关,因为在非键区,CP电流的进展会受到影响。 在考虑各种因素和测量方法的基础上,对FBE涂层的电阻进行了不同的研究。许多学者已经量化了水或电解质的吸收对电阻的影响。[11,12]然而,电阻(主要是溶解氧的电迁移)值可以根据使用的电解液、暴露时间、涂层厚度和FBE产品的不同而变化。例如,当Kehr[11]观察到在3% NaCl中饱和40天后,其体积电阻从1015Ω cm2(干燥状态)下降到1013.5Ω cm2(图4)时,而Buchanan[12]报道称,在水中饱和500小时(20.8天)后,其体积电阻从1015Ω cm2下降到109Ω cm2,下降幅度更大。由于缺少关于涂层厚度和其它因素的信息,很难解释这些研究之间的差异。

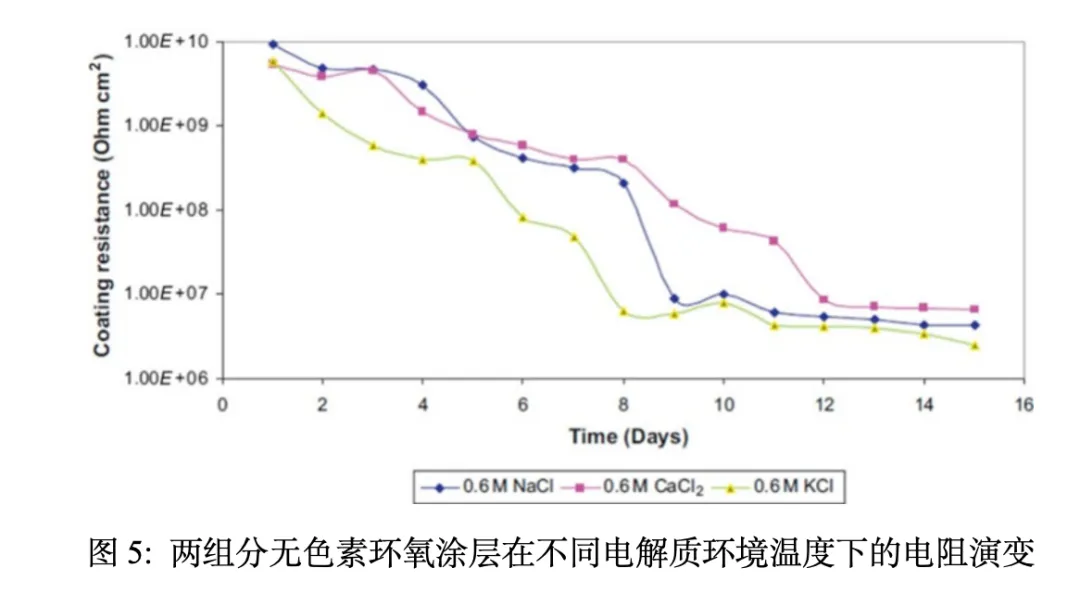

通过Eltai等人的研究,可以观察到电解质效应和CP电位对电阻的影响。[26]以商用厚度为50μm的两部分无色素环氧涂层为例,电解液(0.6M NaCl)对涂层电阻的影响在浸泡初期是明显的,两周后开始变得不明显,接近106.5Ω cm2(图5)。这突出了电解质饱和度对电阻变化的影响,其中稳定状态可以根据涂层微观结构(孔隙率)来定义。值得一提的是,Eltai等[26]通过基于交流小扰动的电化学阻抗谱法(EIS)获得了涂层电阻。然而,大多数其他学者根据EN 62631-3-127[27]中描述的基于直流电流的程序来确定体积电阻。因此,检查测量方法是否会影响通过电流和获得的电阻是很重要的。 与所有涂层一样,由于表面处理不当等典型原因,FBE可能会发生起泡和失去附着力。在CP的背景下,Heim等人[19]讨论了电化学起泡,主要是由于CP结合了低电阻的薄涂层,并且长时间暴露在盐水介质中。通常,这些电化学起泡内电解质的pH值是碱性的,对钢管有很好的钝化作用。Argent等人[23]报道了不同情况下FBE粘附下降的一些案例,包括形成高pH值碳酸盐-碳酸氢盐环境,或闪蚀。然而,在所有情况下都没有发生腐蚀,这是因为涂层对CP电流没有屏蔽作用。[23,24] Wong和Lam[28]报告了来自FBE供应商的数据,并提出了一些结论,清楚地表明这种涂层不允许有足够的CP电流通过以达到保护水平。否则,这种涂层就失去了屏障涂层的作用,也就没有必要使用了。这种说法强调了正确理解CP屏蔽及其与涂层电阻关系的必要性。

在FBE方面,三层聚乙烯(3LPE)属于第三代涂料。它是一种多层涂层,自20世纪80年代以来一直用于保护管道在埋于不同土壤中时免受外部腐蚀。它由环氧底漆、聚乙烯或共聚物粘合剂中间层和最后的面漆聚乙烯层组成。环氧底漆可以是FBE或液体环氧底漆,胶粘剂层必须与外层PE兼容。外层PE可以是低密度LDPE、中密度MDPE或高密度HDPE。这使得三家(环氧树脂、胶粘剂和聚烯烃)制造商紧密合作,以实现整个系统的最佳性能。 该三层体系旨在将环氧树脂的优异附着力和抗阴极剥离性(CD)与聚烯烃(聚乙烯)的高机械强度和柔韧性结合起来。环氧树脂的厚度从早期产品中的75μm转变为最近应用中的200μm。[29]在某些情况下,粘合剂和面漆PE层都以粉末形式喷涂在环氧底漆上,总成本厚度为1.2mm。然而,对于挤压涂层,总厚度超过3.5mm。 3LPE涂层系统的电阻值在文献中的记载有限。Buchanan[12]报道了电阻为1017Ω cm2的干HDPE涂层和湿HDPE涂层。因此,应将该值与FBE底漆电阻值串联起来考虑,同时不忽略两层之间的接触电阻。众所周知,HDPE的吸水率非常低,同一学者观察到,在暴露24小时后,其吸水率稳定在0.02%。这可以解释为HDPE的非极性特性限制了其吸水性,即使长时间的浸泡也是如此,这一点在Kuang和Cheng的研究中也有所体现。[30]此外,如果能获得更多其它PE材料(LDPE和MDPE)在长时间浸泡时的电学数据,也会很有意义。 3LPE涂层的现场性能被认为是良好的,仅限于在底漆和钢管或底漆和面漆两个位置发生的面漆开裂和脱落。Roche等人[16]报告了一些案例,包括在10-15年后金属管道在没有明显腐蚀的情况下发生脱落(图6)。重要的是要说明,在温度高达60℃的埋地管道中观察到的脱落情况,PE层的纵向裂纹归因于热老化。[31]Büchler[15]还报告了欧洲具有良好性能的3LPE涂层系统的发展情况。 虽然许多学者认为3LPE是CP屏蔽涂层,这意味着它会在剥离时导致腐蚀损伤,但许多管道专业人员报告的现场性能并不完全支持这一说法。另一方面,由Campaignolle等人[32]进行的一项实验室研究表明,如果游离涂层下的捕获溶液被更新,3LPE会导致严重的腐蚀。这可以解释为涂层下的盐浓度和氧气补充导致发生局部腐蚀。除非地下水位发生波动,否则在现场几乎不可能出现捕获溶液的再生。

-未完待续,下篇敬请期待- #参考文献(滑动查看):

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414