-

0 前言

-

随着航空发动机推重比的不断增大,航空发动机热端部件表面的温度将到达 1 400℃以上[1],传统高温镍基合金无法满足其使用条件[2]。为达到新型高推重比航空发动机热端部件服役要求,以碳化硅(SiC)或氮化硅(Si3N4)纤维增强的陶瓷基复合材料(Ceramic matrix composites,CMC)为代表的硅基陶瓷复合材料,因其优异的高温性能,被视为未来航空发动机热端部件的理想材料[3]。硅基陶瓷复合材料可以有效提高热端部件工作温度,降低结构重量,提高发动机的推重比[4]。但是,硅基非氧化物陶瓷容易受到氧化表面形成一层 SiO2 薄膜,常温时能够有效保护基体。但是热端部件在高温水蒸气的环境下,会与水蒸气发生反应,形成易挥发的 Si(OH)4,使得基体不断暴露在环境中,大大降低了材料的使用寿命[5-8]。为此在 CMC 基体表面覆盖一层耐腐蚀的环境障涂层(Environment barrier coatings,EBCs),成为 CMC 基复合材料应用的关键技术[9]。为了满足使用需求,研究人员研究开发了以稀土硅酸盐为代表的新一代 EBCs,既能有与硅基陶瓷基体匹配的热膨胀系数,优异的高温相稳定性,还能够有效保护硅基陶瓷免受环境的侵蚀[10-15]。

-

稀土单硅酸盐( RE2SiO5)和焦硅酸盐 ( RE2Si2O7)都具有良好的抗水氧腐蚀能力, RE2Si2O7(3.5×10-6~5.5×10-6℃−1)比 RE2SiO5 (5×10-6~9×10-6℃−1)有更低的热膨胀系数 (Coefficient of thermal expansion,CTE),与 SiC 基体(4.5×10-6~5.5×10-6℃−1)更加匹配[7,16-17]。除了 Sc2Si2O7、Yb2Si2O7和 Lu2Si2O7 外,其他 RE2Si2O7 均至少有两种多型结构,在高温下都可能发生相转变,因其涂层开裂。

-

高熵陶瓷通常拥有优异的综合性能,如更低的热导率、更高的稳定性[18-19]等,大大拓展了 EBC 发展的灵活性和可能性。LIU 等[20]采用溶胶-凝胶 / 真空冷冻干燥法结合高温煅烧工艺合成了低热导率的(Sm0.2Eu0.2Tb0.2Dy0.2Lu0.2)2Si2O7-多孔陶瓷。 GUO 等[21]用高温反应法制备了具有优异抗水蒸气腐蚀性能的 β-(Lu0.2Yb0.2Er0.2Tm0.2Sc0.2)2Si2O7。WANG Xu 等[22]采用溶胶-凝胶,以 Y-Si-Al-O 硅酸盐玻璃为助烧结剂,制备了低热导率抗熔融盐腐蚀性能优异的(Y0.25Yb0.25Er0.25Sc0.25)2Si2O7。WANG Peng 等[23]采用高温固相反应法制备了一种较理想的 β 相的高熵焦硅酸盐(Yb0.25Lu0.25Sc0.25Tm0.25)2Si2O7,展现出优异的抗高温水蒸气腐蚀性能。

-

本文设计并制备了一种可用于环境障涂层的高熵稀土硅酸盐材料(Yb0.25Lu0.25Tm0.25Y0.25)2Si2O7。其中,Yb 和 Lu 对应的焦硅酸具有单一的 β 相结构、高温稳定性好,以及优秀的抗高温水氧腐蚀性能,因此在高熵材料设计中加入了这两种稀土元素。此外,稀土元素 Tm 和 Y 也具有 β 相结构,且 β-Y2Si2O7 具有更低的热导率,β-Y2Si2O7和 β-Tm2Si2O7 虽在室温到熔化温度之间会发生多态转变,但与 Yb 和 Lu 组合亦可能生成单一的 β 相的高熵稀土硅酸盐,且 β-Y2Si2O7 具有更低的热导率。采用 XRD、SEM 对(Yb0.25Lu0.25Tm0.25Y0.25)2Si2O7 的相组成、微观形貌进行了表征。采用同步热分析仪、热膨胀仪、激光热扩散仪对其热稳定性、比热容、热膨胀系数、热扩散系数、热导率等热物理性能进行了研究。在 1 300℃下对其抗高温水氧腐蚀性能进行了测试,并与传统的环境障涂层材料 Yb2Si2O7 进行了比较。

-

1 试验

-

1.1 高熵稀土焦硅酸盐材料的制备

-

基于高熵合金(High-entropy alloy,HEA)材料的设计概念,研究拟设计、开发出具有高熵效应的多元 RE 硅酸盐材料。根据所需性能选取适当的稀土元素,用四种市售纯度为 99.99%的稀土氧化物 RE2O3(RE=Yb、Lu、Tm、Y)与 SiO2 粉末作为原材料合成单相的(Yb0.25Lu0.25Tm0.25Y0.25)2Si2O7 高熵硅酸盐。其中 RE2O3 粉末的粒径为 3~5 μm,SiO2 粉末的粒径≤5 μm。每种 RE2O3 以等摩尔比,RE2O3 与 SiO2 按照 1∶8 的摩尔比称重,放入质量为粉末重量 3 倍的氧化锆磨球,用无水乙醇作为球磨介质,使用 QM-3SP4 球磨机进行 24 h 的球磨。

-

将球磨结束后的浆料放入 SG-HX 烘干箱,在 70℃下充分干燥 24 h 得到板结成块的混合粉,使用研钵对其进行机械破碎,并用 150 目筛网进行筛粉。过筛后的粉末倒入氧化铝坩埚,将坩埚置于高温箱式炉中(Nebertherm,Germany)以 1 550℃、保温 4 h 的参数进行高温固相合成。随炉冷却至室温,取出烧结完成的块体,研磨过筛后获得颗粒细微的粉体用作后续样品制备及性能研究

-

采用无压烧结制备高熵硅酸盐块体,称取适量上述制备完成的高熵粉末,放入直径 20 mm 的不锈钢模具中,利用两个模具压头将粉末平整,然后用油压机对模具进行加压,调整其压力至 60 MPa,保压 10 min 后脱模即可得到压实的高熵硅酸盐坯体。将坯体放入高温箱式炉中 1 550℃、保温 4 h 进行烧结,得到致密的高熵硅酸盐块体。

-

1.2 物相与显微组织分析

-

烧结后得到的高熵粉末与块体的物相组成使用 D8 Advanced X 射线衍射仪(Bruker,Germany)进行分析,XRD 工作参数为工作电压 40 kV,工作电流 30 mA,扫描角度 2θ 为 10~80°,选择 Cu Kα 组射线波长为 1.54 Å。

-

合成后的高熵硅酸盐块体的显微形貌则通过 Gemmi300 扫描电子显微镜(SEM)进行观察。使用能谱仪(EDS)对材料微区成分元素种类及含量进行分析。使用 SEM 观察前需对高熵硅酸盐块体喷金处理,喷金时长 90 s。

-

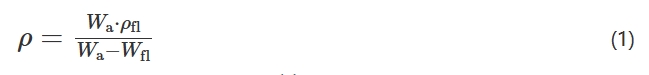

采用阿基米德排水法测量无压烧结制备的高熵硅酸盐块体的密度,依据标准 ASTM B 328—94 执行。将充分烘干的块材放置在 Sartorius YDK03 高精度分析天平上测量块材的干重,然后将块材浸入水中,静置一段时间待数值稳定后记录块材湿重。通过式(1)计算块材的密度:

-

式中,Wa 是块材的干重;Wfl 是块材浸入水中的湿重;ρ 是高熵硅酸盐块材的密度;ρfl 是水的密度,数值为 1 g / cm3。

-

1.3 热学性能分析

-

使用同步热分析仪(NETZSCH,STA-449C, Germany)抽真空净化后,在氩气(流量为 25 mL / min)保护气氛下进行试验,测量块材从室温到 1 300℃温度范围内的热重曲线和吸放热曲线,分析其高温稳定性。

-

使用 DIL802 热膨胀分析仪(TA instrument,the USA)测试试样在空气中从 400℃到 1 250℃温度范围内长度随时间变化的曲线,以此得到高熵硅酸盐的热膨胀系数(CTE)曲线。

-

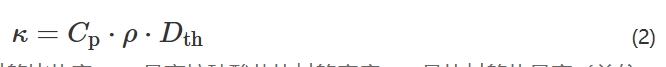

将试样经石墨喷涂并干燥后置入 DLF-1600 激光热扩散仪(TA instrument,the USA)进行测试,抽真空净化后,在氮气保护气氛下测量室温到 1 300℃温度范围内的热扩散系数的,进而通过式 (2)计算出高熵硅酸盐的热导率。

-

式中,Dth 是块材的热扩散系数;Cp是块材的比热容; ρ 是高熵硅酸盐块材的密度;κ 是块材的热导率(单位 W /(m·K))。

-

对于制备的陶瓷材料,因无法烧结出 100%无气孔、完全致密的块材,因此为了降低孔隙率对热导率的影响,通过式(3)对热导率进行修正:

-

式中,k0 为无孔隙率材料的热导率,k 为制备材料测量的热导率,Φ 为孔隙率。

-

1.4 高温水氧腐蚀

-

高温水氧腐蚀性能测试是在自建的一种长时间可控流量高温水蒸气-空气耦合腐蚀试验装置中进行的。该装置包括空压机、调压阀、蠕动泵、水蒸气发生器、高温管式炉和管路伴热系统。高温水氧腐蚀试验装置示意图如图1 所示。

-

图1 高温水蒸气-空气耦合腐蚀试验装置示意图

-

Fig.1 Schematic diagram of high-temperature water vapor-air coupling corrosion experimental device

-

将高熵硅酸盐块材和Yb2Si2O7块材放入同一坩埚在管式炉中进行水氧腐蚀试验,高温水氧腐蚀的试验参数见表1。每隔 10 h 进行一次取样,待样品降至室温后,称量并记录重量变化,与 Yb2Si2O7块材进行对比,并通过对比腐蚀前后材料表面形貌的变化综合评定合成的高熵硅酸盐的抗水氧腐蚀性能。

-

表1 高温水氧腐蚀试验参数

-

Table1 Parameters of water-vapor corrosion experiments

-

2 结果与讨论

-

2.1(Yb0.25Lu0.25Tm0.25Y0.25)2Si2O7 高熵硅酸盐的微观结构形貌和高温相稳定性

-

图2 为(Yb0.25Lu0.25Tm0.25Y0.25)2Si2O7 高熵硅酸盐的 XRD 衍射图。将单斜 β 相的单稀土焦硅酸盐 (Yb2Si2O7、Lu2Si2O7、Tm2Si2O7、Y2Si2O7)的 PDF 标准卡片与在 1 550℃时所制备的多元稀土焦硅酸盐的 X 射线衍射图谱进行对照。从图中可以看到主要峰位基本重叠,满足不同原子半径的元素掺杂后造成的物相峰位偏移的一般规律[24],说明合成的四元稀土高熵硅酸盐(4RE0.25)2Si2O7 有着与 Yb2Si2O7 相似的单斜 β 相结构。

-

图2(Yb0.25Lu0.25Tm0.25Y0.25)2Si2O7的 XRD 衍射图

-

Fig.2 XRD diffraction results of (Yb0.25Lu0.25Tm0.25Y0.25) 2Si2O7

-

图3 为无压烧结制备的水氧腐蚀前(4RE0.25)2Si2O7 高熵硅酸盐块材的表面微观形貌及其横截面微观形貌图。从图3a 中可以看出,通过无压烧结得到的高熵硅酸盐样品是由许多大小不一的颗粒组合而成的。当颗粒彼此之间未紧密结合时,会出现深黑色区域,即微小孔洞。从整体来看,使用无压烧结制备的块材微孔较少,表面光滑致密,使用 Image J 测量其气孔率为 3.2%。图3b 为压制块体的截面微观形貌图,在垂直方向上块材较为紧实。因此,在压片机60 MPa压力下预成型,并在1 550℃ 保温 4 h 得到的无压烧结制备的高熵硅酸盐块材具有较高的致密度,可以用于后续的热物理性能及抗水氧腐蚀能力试验。采用阿基米德排水法测量高熵硅酸盐块材的密度,通过式(1)算出其密度为 5.12 g / cm2。

-

图4 为(4RE0.25)2Si2O7块材表面的 EDS 能谱图,从图中可以看到,各项元素分布十分均匀,未出现明显的成分偏析现象,说明掺杂后的稀土元素均匀分布在 Yb2Si2O7晶格中。表2 为 EDS 计算出的各元素原子摩尔分数,从表中可以看到 RE:Si 摩尔比近似为 1∶1。结合前文(4RE0.25)2Si2O7的 XRD 衍射图谱、EDS 图像元素分布和原子摩尔比,使用无压烧结制备出了较好的(Yb0.25Lu0.25Tm0.25Y0.25)2Si2O7 高熵硅酸盐块材。

-

图3 腐蚀前(4RE0.25)2Si2O7块材的显微组织形貌

-

Fig.3 Microstructure of (4RE0.25) 2Si2O7 bulk sample before the water-vapor corrosion

-

图4(4RE0.25)2Si2O7 块材表面元素分布图

-

Fig.4 Surface element distribution of (4RE0.25) 2Si2O7 sample

-

表2(4RE0.25)2Si2O7块材表面元素分析结果(at.%)

-

Table2 Element contents on (4RE0.25) 2Si2O7 bulk surface (at.%)

-

取少量无压烧结制备得到的高熵硅酸盐块材,采用同步热分析仪对其高温相稳定性进行测试。测量了(4RE0.25)2Si2O7 从室温到 1 300℃温度范围内热流和质量随温度变化的情况,以此来评估合成的高熵材料是否在此温度区间发生了相变。图5 为(4RE0.25)2Si2O7 从室温到 1 300℃温度范围内的热重曲线和吸放热曲线图。从图中观察可知,从室温到 1 300℃的温度范围内,TG(Thermal gravimetric) 曲线几乎保持水平,在 1 300℃值仅为 2.5%,没有明显的重量变化。并且 DSC(Differential scanning calorimetry)曲线也没有出现明显的放热或吸热峰,说明在测试温度范围内(4RE0.25)2Si2O7 没有分解或相变,表现出了优异的高温性能。

-

图5(4RE0.25)2Si2O7 从室温到 1 300℃的 TG / DSC 曲线

-

Fig.5 TG / DSC curve of (4RE0.25) 2Si2O7 from room temperature to 1 300 °C

-

2.2(Yb0.25Lu0.25Tm0.25Y0.25)2Si2O7 高熵硅酸盐块材的热物理性能

-

(4RE0.25)2Si2O7 从 300℃到 1 250℃测量的热膨胀系数曲线如图6 所示。(4RE0.25)2Si2O7的热膨胀系数变化规律是随着温度升高,热膨胀系数随之增大,在 1 000℃后趋于稳定。(4RE0.25)2Si2O7的 CTE 约为 2.66×10-6~3.84×10-6℃−1。如图7 所示,(4RE0.25)2Si2O7 的 CTE 在各个温度阶段都小于 Yb2Si2O7。表3 列出了常见硅基非氧化物陶瓷、单稀土焦硅酸盐和高熵硅酸盐材料的热膨胀系数[25]。合成的高熵稀土硅酸盐的 CTE 与 SiC 基体的匹配性不如单稀土元素的焦硅酸盐,但也可以用作 SiC 面层材料的 EBC 使用[27-28]。(4RE0.25)2Si2O7 也可以应用于 CTE 较低的基底,如 Si3N4(3×10-6~4× 10-6℃−1)。

-

图6(4RE0.25)2Si2O7 热膨胀系数随温度变化曲线

-

Fig.6 (4RE0.25) 2Si2O7 coefficient of thermal expansion as a function of temperature

-

图7(4RE0.25)2Si2O7 和 Yb2Si2O7 的热膨胀系数对比曲线

-

Fig.7 Thermal expansion coefficient comparison curve between (4RE0.25) 2Si2O7 and Yb2Si2O7

-

图8 是(4RE0.25)2Si2O7从 100℃到 1300℃温度范围内,随温度变化的热扩散系数曲线。可以看到(4RE0.25)2Si2O7 比 Yb2Si2O7有更低的热扩散系数。高熵硅酸盐的热扩散系数 Dth、比热 Cp 以及密度 ρ 已经通过测量和计算得知,由式(2)可以计算其热导率。由于无压烧结制备的块材不是完全致密的,存在一些孔洞,通过式(3)对其热导率进行校正,如图9 所示。在 500℃以下时,随着温度升高,热扩散系数和热导率降低,这是由于掺杂的多元稀土元素会导致晶格严重畸变,使声子散射作用增强,声子的平均自由程降低,从而会降低高熵硅酸盐的热导率[29-30]。当温度高于 500℃时,热辐射效应逐渐增强,热导率会随着温度的增加迅速升高[22]。

-

图8(4RE0.25)2Si2O7 和 Yb2Si2O7 的热扩散系数

-

Fig.8 Thermal diffusivity of (4RE0.25) 2Si2O7 and Yb2Si2O7

-

图9(4RE0.25)2Si2O7和 Yb2Si2O7的热导率

-

Fig.9 Thermal conductivity of (4RE0.25) 2Si2O7 and Yb2Si2O7

-

2.3(Yb0.25Lu0.25Tm0.25Y0.25)2Si2O7 高熵硅酸盐块材的高温水氧腐蚀性

-

用作环境障涂层的高熵硅酸盐材料须要保护硅基陶瓷基体免受高温水蒸气的侵蚀,提高热端部件的耐久性,因此高熵硅酸盐材料的抗水氧腐蚀性能是其重要的性能指标。为了研究高熵硅酸盐的抗水氧腐蚀性能,将无压烧结制备的(4RE0.25)2Si2O7块材和用作对照的 Yb2Si2O7块材一同放入搭建的水氧腐蚀装置中。在 1 300℃,90%Air-10%H2O 的水蒸气气氛中腐蚀 200 h,每 10 h 取样称量重量,记录其失重情况。图10 为(4RE0.25)2Si2O7 块材和 Yb2Si2O7 块材在 1 300℃,90Air-10%H2O 的水蒸气气氛中腐蚀 200 h 的失重曲线。从图中可以看到,(4RE0.25)2Si2O7 块材和 Yb2Si2O7 块材都随着腐蚀时间的增加而不断失重。在腐蚀 180 h 后,高温水蒸气环境下的(4RE0.25)2Si2O7 块材的失重曲线趋于平稳,不再减重,并且(4RE0.25)2Si2O7 块材的失重率远小于 Yb2Si2O7 块材,最终(4RE0.25)2Si2O7 块材的失重为 0.625 mg / cm2, Yb2Si2O7 块材的失重为 2.712 mg / cm2。这意味着(4RE0.25)2Si2O7的耐高温水氧腐蚀性能优于 Yb2Si2O7,不易与水蒸气发生反应。其优异的抗水氧腐蚀性能的主要原因可能是, Yb2Si2O7 晶格中进行多组元掺杂,高熵效应使原子的扩散速率降低,导致高熵材料具有更好的相稳定性[31],从而使得高熵硅酸盐材料拥有比 Yb2Si2O7 更优异的抗水氧腐蚀性能。

-

图10(4RE0.25)2Si2O7和 Yb2Si2O7块体在腐蚀过程中的质量变化曲线

-

Fig.10 Mass change curve of (4RE0.25) 2Si2O7 and Yb2Si2O7 bulk samples during the water-vapor corrosion

-

图11 为(4RE0.25)2Si2O7 块材在高温水蒸气腐蚀 200 h 前后 XRD 对比图。从图中可以看到,在 1300℃,90%Air-10%H2O 的气氛中腐蚀 200 h 后,高熵硅酸盐的 XRD 图谱与腐蚀之前的图谱一致,峰位未发生偏移。腐蚀前(4RE0.25)2Si2O7 的 XRD 谱图中含有少量 Y2SiO5杂质,经过 200 h 腐蚀后则消失了,且未发现新相。其原因可能为在高温水蒸气环境中, Y2SiO5 与水蒸气发生反应,以气态的 Si(OH)4 和 Y(OH)3 形式进行挥发。反应式如式(4)所示。

-

Y2SiO5(s)+5H2O(g)=2Y(OH)3(g)+Si(OH)4(g)

(4)

-

图11 腐蚀前后(4RE0.25)2Si2O7 的 XRD 图谱对比图

-

Fig.11 XRD comparison of (4RE0.25) 2Si2O7 before and after the water-vapor corrosion

-

为继续探究高熵硅酸盐材料的失重机制,使用 SEM 观察了腐蚀后的高熵硅酸盐块材的表面微观形貌。图12 为腐蚀后的(4RE0.25)2Si2O7块材的表面及截面微观形貌对照图。图12a 是(4RE0.25)2Si2O7 在 1 300℃下水蒸气 200 h 腐蚀后的表面形貌。与图3 相比,水蒸气腐蚀后的颗粒表面有明显的侵蚀过的痕迹,表面更加粗糙,并且出现了较多的气孔。

-

图12 高温水气腐蚀后的(4RE0.25)2Si2O7 块材的显微组织

-

Fig.12 Microstructure of (4RE0.25) 2Si2O7 bulk after the high-temperature water-vapor corrosion

-

通过 EDS 对其块材表面微区元素分布情况进行研究。图13 为(4RE0.25)2Si2O7 块材经高温水氧腐蚀 200 h 后的表面元素分布图。观察其表面元素分布,可以发现 Y、Si、O 元素有所缺失,其他元素仍然分布得均匀弥散。结合腐蚀后的 XRD 图谱,孔隙的形成是腐蚀过程中微量 Y2SiO5 与水蒸气反应挥发的原因。总之,(4RE0.25)2Si2O7在 1 300℃, 90%Air-10%H2O 的高温水蒸气环境中展现了良好的相稳定性,未发生明显的相变。

-

图13(4RE0.25)2Si2O7 块材腐蚀后表面元素分布图

-

Fig.13 Element distribution on the surface of (4RE0.25) 2Si2O7 bulk after the water-vapor corrosion

-

3 结论

-

(1)使用无压烧结成功制备 Yb、Lu、Tm、Y 四种稀土元素掺杂的具有单一 β 相的新型高熵硅酸盐。

-

(2)(4RE0.25)2Si2O7具有优良的热学性能,其热膨胀系数(2.66×10-6~3.84×10-6℃−1)和热扩散系数(0.41~0.92 mm2 / s),均小于 Yb2Si2O7,且与硅基陶瓷复合材料的 CMC 基体较为接近。温度超过 800℃后,(4RE0.25)2Si2O7 的热导率会显著增加并大于 Yb2Si2O7。

-

(3)(4RE0.25)2Si2O7块材具有优异的抗高温水氧腐蚀能力,不易与高温水蒸气发生反应,且不会发生相变,有望成为一种极具潜力的环障涂层材料。

-

(4)研究成果可以为这类新型的高熵陶瓷在环境障涂层上的应用提供参考。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414