在全球应对气候变化和我国提出“双碳”目标的背景下,急需加快能源绿色转型,推进氢能产业发展。目前,制约氢能应用的瓶颈是如何输送和储存氢气。已有研究结果表明,管道输送氢气仍然是最具经济性和安全性的方式。然而,钢质管道内部输送介质中的氢分子可以吸附于管道内壁,分解成氢原子后可进入管材内部,导致钢质管道在服役过程中面临氢脆的风险。因此,在使用在役天然气管道进行掺氢输送前,需要对管道在气相氢环境中的适用性进行评价。

进入21世纪以来,包括欧盟、美国、英国、法国在内的多个国家和组织对天然气管道掺氢输送开展了应用示范研究。其中,英国的HyDeploy项目和法国的GRHYD项目主要针对低运行压力的城市燃气管道开展了研究,这些项目采用非金属(PE)管道进行掺氢输送,管道内掺氢比可达20%,主要侧重于评估掺氢输送对终端用户的影响;而德国的WindGas Falkenhagen风电制氢项目、意大利的SNAM掺氢输送项目和由原挪威船级社(DVN GL)组织发起的HYREADY项目则主要研究运行压力较高的天然气长输钢质管道的掺氢输送,这些项目仍处于起步阶段,研究的掺氢比大多不高于5%。

我国掺氢天然气管道输送研究起步相对较晚,目前建成的天然气掺氢示范项目仅有“朝阳可再生能源掺氢示范项目”,项目一期掺氢比为5%,仅为一个用户供气。

总体而言,世界范围内天然气管道掺氢输送仍处于示范阶段,虽然,国内外均针对含氢环境中材料力学性能的退化规律开展了相关测试,也积累了一定量的数据,但并未建立统一的氢气/混氢管道安全输送的关键指标体系,对材料的性能退化程度与服役安全性的关系也尚未形成统一的认识。

现有氢气管道及储氢容器相关标准调研

氢能源的发展与应用在世界范围得到了高度重视,美国是最早将氢能纳入能源战略的国家,欧盟也将氢能作为能源安全和能源转型的重要保障,各国对氢气输送开展了大量研究。

目前,美国机械工程师学会规范ASME B31.12-2019 Hydrogen Piping and Pipelines以及欧洲工业气体协会(EIGA)文件Doc121/14-2014 Hydrogen Transportation Pipelines是国外氢气管道设计参考的主要依据。此外,ISO 11114-4-2017 Transportable Gas Cylinders Compatibility of Cylinder and Valve Materials with Gas Contents Part 4: Test Methods for Selecting Steels Resistant to Hydrogen Embrittlement中对于氢气条件下气瓶和阀门材料的特殊要求,也可作为氢气管道设计的参考依据。国内正在起草的GB/T 34542《氢气储存输送系统》中,已经发布的GB/T 34542.2《金属材料与氢环境相容性试验方法》和GB/T 34542.3《金属材料氢脆敏感度试验方法》也对管道材料提出了要求。

ASME B31.12-2019

美国机械工程师学会规范ASME B31.12-2019由美国标准协会于1926年3月发起,ASME B31.12规范第一版适用于氢行业管道、管道和分配系统的设计、建造、操作和维护要求。目前,氢气对碳和低合金钢的力学性能的不利影响已经被考虑到材料性能要求中。ASME B31.12标准共包括三部分:

(1) 通用要求;

(2) 氢气站设备和管件要求;

(3) 氢气管道要求。

对于氢气管道部分,标准的应用温度范围为-62~232 ℃,压力不超过21 MPa,管道输送介质中水的质量浓度低于20 mg/L(标准大气压下的水露点为-55 ℃),管道中的氢含量高于10%的管道输送系统。

标准中对于管道材料的一般规定指出,输氢管道可选用的材料包括X42~X80钢级,但通常推荐采用API5L中的B、X42和X52钢级的管材,当选用X65以上钢级材料时,运行压力应当不超过10.5 MPa。当选用X52及以上的SMLS管材时,建议采用淬火+回火处理,可得到细小弥散的球状碳化物组织,消除淬火产生的马氏体组织。尽量选取强度较低的钢级来减轻氢脆的影响,管材的组织应当分布均匀,并严格控制夹杂物含量及形状等来减轻氢致开裂的影响,从而保证管道具备抵抗氢气破坏的能力。可选用的焊接方法包括双面埋弧焊(DSA)、熔焊(EFW)、电阻焊(ERW)、闪光焊(FW)和无缝钢管,且标准中明确要求,对接炉焊接(FBW)不可用于氢气管道焊接。

此外,标准中从管道设计角度进一步对管道材料的性能提出了要求。标准给出了基于规范和基于设计的两种方法。

Doc121/14-2014

欧洲工业气体协会文件Doc121/14-2014是基于西欧和北美主要生产商的知识、经验和实践的基础编制的,不是强制性的标准或规范,主要面向于从事管道输送和分输系统安全设计、运行和维护的人员。

该文件适用于输送纯氢或混合氢气的金属管道,温度范围为-40~175 ℃,总压为1~21 MPa(不锈钢氢分压≥0.1 MPa),水质量浓度低于20 mg/L(标准大气压下的水露点为-55 ℃),CO2质量浓度低于100 mg/L,合适的H2和CO含量比值(见文件中附录G表格)。

文件中对于管道材料的一般要求指出,管材的硬度不应超过22 HRC或250 HB(等同于拉伸强度800 MPa),焊接结构也应该符合该硬度极限。无缝压力容器材料的极限拉伸强度可达到950 MPa。通常采用均匀的细晶组织合金,避免使用过硬或强度过高的合金,使用清洁度更高的钢材,降低钢中的非金属夹杂物,避免管件存在的表面和内部缺陷提高氢脆抗力。如果无法满足上述条件,则可能需要降低运行压力(低于30%的最低屈服强度或20%的最小极限抗拉强度)。

文件中指出,氢气输送管道最常用的材料是碳钢,碳钢强度等级的选择取决于环境条件、适用性和成本。一般来说,API 5L中的X52钢(和更低级别)及ASTM A 106中的B级常规碳钢在氢气管道领域中的应用较广泛。对于API 5L管道,应采用PSL2技术规格。管道的热处理状态应为正火处理,同时需要注意热处理过程和热处理后材料的表面状态。严格控制材料中的S和P含量,最大碳当量不超过0.43。此外,材料的强度和韧性对保证氢气管道的安全运行也至关重要。

文件中的附录B给出了在氢气环境中材料性能的评价方法。但除紧固圆盘压力试验外,并未给出其他性能需要达到的要求。

GB/T 34542-2018

GB/T 34542-2018《氢气储存输送系统》适用于工作压力不大于140 MPa,环境温度不低于-40 ℃且不高于65 ℃的氢气储存系统、氢气输送系统、氢气压缩系统、氢气充装系统及其组合系统。标准共包含8个部分,其中,第1、2、3部分已经正式实施,其余5个部分还在起草中。

标准在通用要求部分提到,选择系统用材料应综合考虑使用条件(如氢气纯度、工作温度、工作压力、操作特点等)、材料性能(力学性能、工艺性能、物理性能和化学性能)、设备制造工艺以及经济合理性。系统用材料的质量、规格与标志应当符合相应材料的国家标准或者行业标准的规定,与氢气直接接触的材料应与氢气有良好的相容性。材料首次在压缩氢气环境中适用,或者当缺少在压缩氢气环境中的性能数据时,应在与适用条件相当的氢气组分、温度和压力范围内进行材料和氢相容性试验。

已经发布的GB/T 34542.2和GB/T 34542.3对管材在氢气环境中的相容性评价方法做出了要求,主要包括SSRT、断裂韧度试验、疲劳寿命试验、疲劳裂纹扩展速率试验以及紧固圆盘压力试验。

与Doc121/14-2014类似,GB/T 34542-2018标准中除紧固圆盘压力试验外,并未给出材料在氢气环境中的其他各项性能指标的具体要求。

ISO 11114-4-2017

ISO 11114 Transportable Gas Cylinders Compatibility of Cylinder and Valve Materials with Gas Contents虽然是气瓶相关标准,但其在第4部分给出了氢气条件下金属材料的氢脆敏感性测试方法,这也可作为输氢管道材料评价的参考。标准中主要包括碟形测试(紧固圆盘压力试验)、断裂韧性KIH测试、氢致裂纹扩展测试以及拉伸测试。

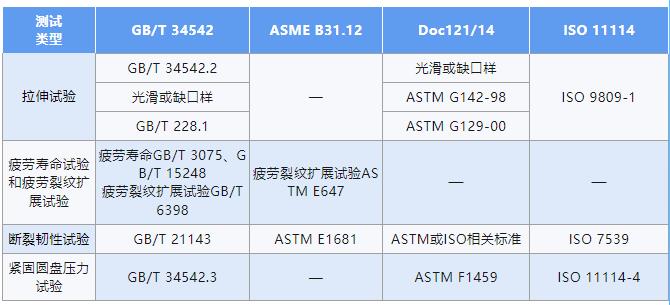

标准中的氢脆测试方法对比

根据上节各标准规范中的管材性能要求和测试规定,总结金属材料在氢气环境中的相容性测试方法主要包括拉伸试验、疲劳试验、断裂韧性试验以及紧固圆盘压力试验,各标准中要求的测试类型及给出的测试方法参考标准如下表所示。

为了进一步明确各项标准/文件列出的测试方法差异,下面将从各项性能角度分别进行对比分析。

拉伸性能

GB/T 34542.2和Doc121/14中均列出了拉伸性能测试方法,两种标准中规定的试样类型均为光滑试样和带缺口的试样,但关于试验加载速率的规定存在区别。

GB/T 34542.2给出了两种试样的加载速率,其中光滑试样标距段的应变速率应不超过2×10-5 s-1,缺口试样以缺口为中心,长度为25.4 mm试样段的应变速率应不超过2×10-6 s-1;Doc121/14中关于拉伸性能给出了两种测试方法,一种是参考ASTM G142开展强度和拉伸性能测试,光滑圆棒试样的拉伸速率为0.002 mm/s±10%,缺口圆棒试样的拉伸速率为0.02 mm/s±10%;另一种是参考ASTM G129-2000开展SSRT,应变速率可以低至10-7 s-1。

此外,两个文件中关于试验环境的要求也有差别。GB/T 34542.2规定,在环境舱加压后,应至少保压10 min,待压力和温度稳定后进行测试;而Doc121/14中的两种测试均可以在保持足够的预充氢时间后进行,以便于让氢气有足够的时间扩散进入材料。

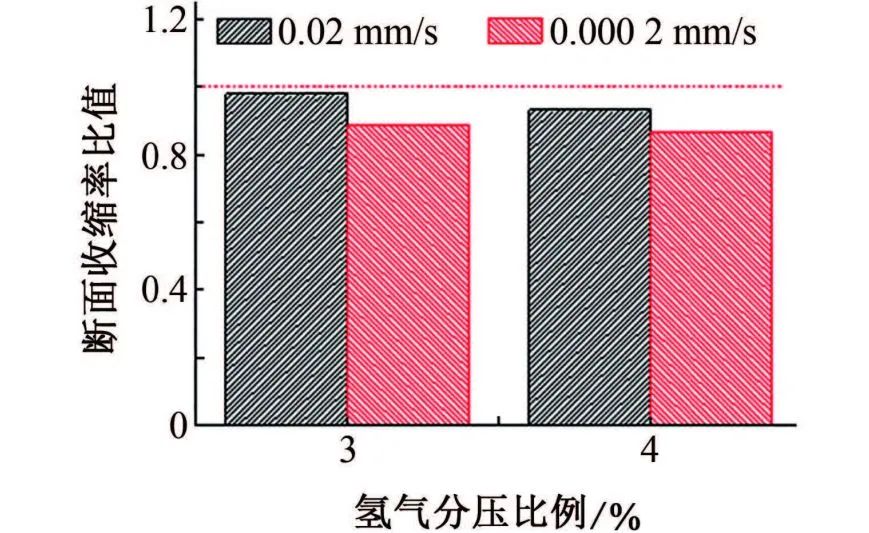

关于拉伸性能,各标准中均未给出评判依据,在氢气环境中拉伸指标降低到多少,材料是否能够使用并不清楚。图1为在ASMT G142要求的0.02 mm/s以及更低的拉伸速率下X80钢在含氢3%和4%,总压为12 MPa的环境中的性能测试结果。

图1 应变速率对X80钢缺口圆棒试样在3%和4%含氢量,12 MPa总压环境中材料性能的影响

由图1可见,应变速率对氢气环境中材料性能的退化程度有较大影响。因此,选定合适的测试速率,并确定相应的评价限值,拉伸性能测试才能作为输氢条件下材料适用性的评判依据。

断裂韧性测试

调研的4个标准/文件中都对断裂韧性测试进行了规定,但在试样类型、气氛、测试方法和评判依据等方面存在差异。

GB/T 34542.2中规定测试用氢气应满足GB/T 3634.2中的高纯氢要求,如果是含氢混合气,应规定混合气中的氧气和水含量。测试样品和测试过程参考GB/T 21143中的相关要求,可采用标准紧凑拉伸(CT)试样或三点弯曲试样,通过缓慢增加位移量,最终获得材料的断裂韧度K、J积分(不可忽略的裂纹尖端塑性变形条件下的断裂韧度)或裂纹尖端张开位移δ(不可忽略的裂纹尖端塑性变形条件下的断裂韧度,由试样状态确定)。标准中并未给出氢气条件下断裂韧性应满足的要求。

ASME B31.12规定测试样品为CT试样,测试气氛应满足的条件为ρO2<1 mg/L、ρCO2<1 mg/L、ρCO<1 mg/L和ρH2O<3 mg/L,具体制样及加载细节参考ASTM E647。与GB/T 34542.2不同,ASME B31.12中明确给出了氢气环境中材料断裂韧性的判断依据,试验时采用等载荷或等位移加载应力强度KIAPP(由用户根据断裂力学计算确定),在室温下的加压氢气中保持加载状态一段时间,如果试样的亚临界裂纹扩展不超过0.25 mm,则该材料适用。

ISO 11114-4中与断裂韧性相关的测试有两种,一种是断裂韧性数值测试,另一种为裂纹扩展测试。标准中规定两种测试的样品均为CT试样,测试气氛应满足氢气压力15 MPa,纯度99.9995%(O2体积分数≤0.1 μL/L,H2O体积分数≤0.5 μL/L),具体制样及加载细节参考ISO 7539。ISO 11114-4中也明确给出了在氢气环境中材料断裂韧性的评判依据;断裂韧性数值测试从1 MPa·m1/2开始加载,保持20 min,以2×10-3 kN·s-2的速率每次加载1 MPa·m1/2直到裂纹扩展,当KIH≥(60/950)×Rm MPa·m1/2时,材料可以使用;在裂纹扩展测试方法中,将试样加载到(60/950)×Rm MPa·m1/2,加载时间为1000 h,如果裂纹扩展不超过0.25 mm,则该材料可以使用。

综上所述可知,GB/T 34542.2中只给出了测试方法,没有评判依据,ASME B31.12和ISO 11114-4中均给出了材料适用性的评判依据。ASME B31.12中的评判依据和ISO 11114-4中的裂纹扩展测试评判依据比较相似,但前者未给出明确的加载时间,且二者中规定的加载力计算方法也存在较大差别。因此,还需要进一步结合管道服役状况确定含氢条件下的断裂韧性测试方法和评判依据。

疲劳测试

在GB/T 34542.3和ASME B31.12-2019中均对疲劳性能测试进行了规定,而在Doc121/14及ISO 11114-4中未涉及这项测试。

GB/T 34542.3中列出了疲劳寿命和疲劳裂纹扩展速率两种测试,但并未给出如何对测试结果进行评价。

ASME B31.12-2019中提到的疲劳性能测试是为了计算获得KIA值,作为评判KIH值的判据,并不以疲劳性能单独作为材料适用性的判据。

而Doc121/14文件指出,碳钢和低合金钢即使在较低的氢气压力下也会出现疲劳裂纹扩展速率增加和疲劳极限退化的现象。但由于管道的运行压力通常接近于恒定值,认为氢气管道通常不会面临疲劳开裂的问题。

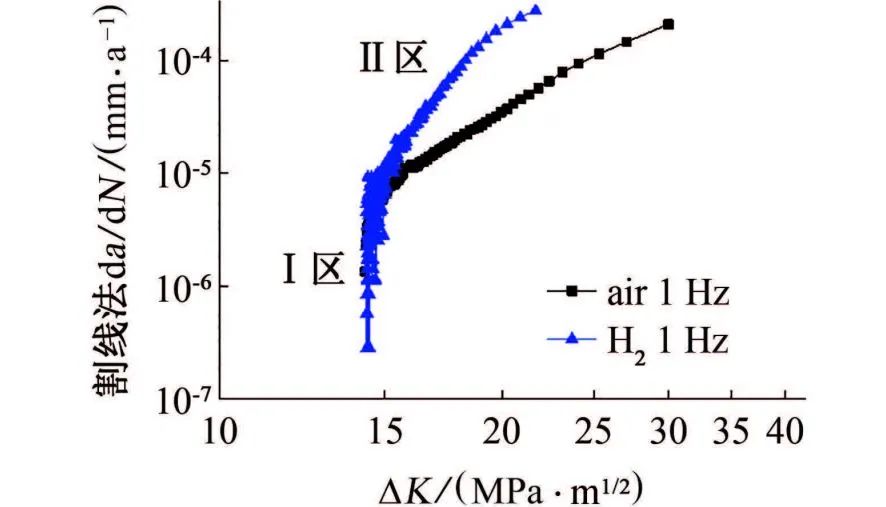

图2是X80钢在1%含氢量、12 MPa总压条件下的疲劳裂纹扩展速率测试结果,可见即使在1%含氢量下,X80钢的疲劳裂纹扩展速率也提高了一个数量级。因此,疲劳性能测试是否作为输氢管道适用性评价中的一项测试,获得的测试结果如何评价,需要进一步的研究。

图2 X80钢在1%含氢量、12 MPa总压条件下的疲劳裂纹扩展速率测试结果

紧固圆盘压力试验

在GB/T 34542.3、Doc121/14和ISO 11114-4中均对紧固圆盘压力(碟形爆破)试验进行了规定。其中,Doc121/14中的测试方法参考ASTM F1459。

各项标准中的测试要求基本一致,均是通过测试圆盘样品在氢气和氦气环境中和不同升压速率下的爆破压力,并计算PHe/PH2的最大比率,评价材料的氢脆敏感性。当PHe/PH2为1时,材料对氢气不敏感;当PHe/PH2高于2时,材料对氢气敏感,应避免在PHe/PH2介于1和2之间的氢气环境中使用,材料长时间暴露在氢气环境中可能会发生氢脆。

GB/T 34542.3和ASTM F1459中规定,气体只能是氢气和惰性气体(氦气),ISO 11114-4中指出,也可根据实际环境条件采用氢气混合气代替氢气进行测试。但需注意的是,ASTM F1459和ISO 11114-4标准适用于评价高压氢气环境中材料的适用性。对于混氢输送管道,采用该评价方法是否合理,当PHe/PH2介于1和2之间时,材料能否在混氢输送下使用有待进一步的研究。

结论与展望

氢气/混氢输送管道在服役过程中存在氢脆风险,管材的设计及适用性评价方法可以参考ASME B31.12-2019、Doc121/14-2014、ISO 11114-4-2017以及GB/T 34542.2-2018和GB/T 34542.3-2018。

ASME B31.12-2019和Doc121/14-2014对输氢管材的设计要求进行了规定,其中ASME B31.12-2019中的要求更为具体,Doc121/14-2014较为笼统,属于非强制性标准/规范,Doc121/14-2014中更多的是基于西欧和北美主要生产商的经验总结。ISO 11114-4-2017、GB/T 34542.2-2018和GB/T 34542.3-2018只是测试标准,不涉及设计要求。

各标准中提到的材料在含氢环境中的适用性评价方法主要包括拉伸测试、断裂韧性测试、疲劳性能测试和紧固圆盘压力测试,不同标准中要求的测试内容和测试方法均存在差异。

目前,标准并未给出拉伸性能和疲劳性能测试结果的评价限值,也未形成统一的基于断裂韧性的评价方法,虽然各标准中对紧固圆盘爆破压力给出了较为一致的评价判据,但对于混氢输送条件是否适用尚不明确。因此,亟需结合氢气/输氢管道的服役环境,结合管材的氢脆机理和测试数据,建立氢气/输氢管道的适用性评价方法和评价限值要求。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414