金属材料的点蚀、缝隙腐蚀、晶间腐蚀、电偶腐蚀及应力腐蚀开裂等局部腐蚀过程属于热力学自发过程[1],是金属材料常见的失效损伤形式。局部腐蚀不仅是制约其服役寿命和相关设备安全运行的关键因素,还带来了巨大的经济损失。2014年我国金属腐蚀带来的经济损失约为2127.8亿元,占当年国内生产总值的3.34%[2]。如果能理清影响局部腐蚀发展过程的关键环境因子和材料学因素,不仅能为金属构件的服役寿命评估/预测提供一定的理论依据,还能指导耐蚀新材料研发。因此,对金属材料的局部腐蚀损伤过程开展深入研究具有十分重要的理论意义和工程价值。

随着局部腐蚀电化学理论、数值计算以及相应模拟软件的发展,金属局部腐蚀的研究取得了很大进步[3~7]。例如,采用pencil电极(也称为artificial pit电极)方法可以原位研究点蚀发展过程,阐明点蚀发展的速率决定步骤以及盐膜在点蚀发展过程中的作用[8~14]。采用冷冻聚焦离子束(FIB)切割技术配合透射电子显微电镜(TEM)技术、X射线光电子能谱(XPS)等技术可以研究蚀孔内部盐膜的微观结构和成分[15,16]。这些研究加深了人们对局部腐蚀损伤过程的理解,进而可以建立模型对局部腐蚀过程开展仿真模拟,克服实验复杂度高、周期较长及经费高的缺点,实现对金属构件腐蚀损伤的寿命评估与预测。目前用于模拟局部腐蚀损伤的模型主要有:有限元模型(finite element method,FEM)[17~26]、有限体积模型(finite volume method,FVM)[27]、任意Lagrangian-Eulerian (ALE)法[28,29]、水平集模型(level-set method,LSM)[30,31]、相场(phase-field,PF)模型[32~43]、元胞自动机(cellular automata,CA)模型[44~47]等。这些模型都允许损伤沿任意方向扩展,但要求损伤在相邻单元的界面上保持连续,这会增加三维问题网格划分的复杂性[48]。

近场动力学(peridynamics,PD)理论的出现为局部腐蚀的模拟带来了新的生机。PD理论由Silling[49]在2000年首次提出,并将其应用于固体力学,成功解决了经典连续力学(classical continuum mechanics,CCM)在求解不连续问题时面临的奇异性。经过20多年的发展,PD方法已被成功用于模拟材料裂纹扩展[50~53]和传热[54~57]等领域,同时用于研究多尺度[58]、多物理场[59]耦合问题。随着研究人员对PD理论的深入研究,2015年PD首次被用于模拟局部腐蚀[60],并获得了较为满意的结果,这为PD在腐蚀中的应用奠定了基础,PD腐蚀损伤模型较其他模型(FEM、FVM、ALE、PF及CA)存在以下优点[60,61]:(1) 采用非局部扩散控制方程;(2) 通过键的断裂来表征由腐蚀产生的损伤;(3) 引入相变机制表征固/液界面的自由移动;(4) 采用单点Gaussian积分进行无网格离散化处理;(5) 非局部Dirichlet 边界条件和非局部Neumann 边界条件。但PD也存在一些缺点,如表面效应(surface effects)和复杂的三维数值计算的过程需要结合并行计算完成[62]。

本文主要介绍了基于近场动力学的局部腐蚀模型及其数值实现,重点综述了近场动力学方法在局部腐蚀(点蚀、缝隙腐蚀、晶间腐蚀、电偶腐蚀及应力腐蚀开裂)中的研究进展,指出目前研究难点及未来研究方向。

1 基于近场动力学的局部腐蚀损伤模型及其数值实现

1.1 近场动力学基本理论

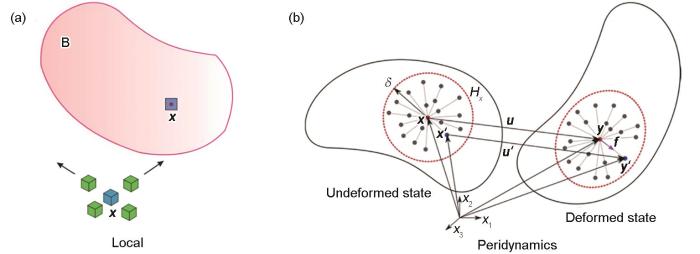

CCM理论基于连续性假设,如图1a[62]所示,物质点(微小体积)只能与其直接接触的物质点相互作用,以偏微分方程为控制方程,其空间导数难免会面临不连续的情况,因此CCM理论解决不连续问题(如裂缝、腐蚀等)时数值解会出现奇异性。为解决这一非连续奇异性问题,Silling[49]引入一种新的连续介质动力学公式,即PD理论。该理论采用空间积分描述物质点的运动,突破了CCM理论在不连续问题上的瓶颈。

图1 经典连续力学中的相互作用[62]与近场动力学(PD)中的相互作用[48]

PD是一种非局部理论,可以看作宏观意义上的分子动力学,其将材料离散为空间域内的一系列物质点,如图1b[48]所示,这些物质点能够携带位移、损伤等信息[49,62~64],物质点 x 不仅与其直接接触的物质点通过键相互作用,还与一定范围内的其他物质点 x'相互作用[65]。这一半径为δ的相互作用范围称为物质点 x 的近场域(horizon- x,Hx ),物质点 x'称为物质点 x 在近场域内的“族”(family members),物质点 x 仅与其近场域内的物质点相互作用。

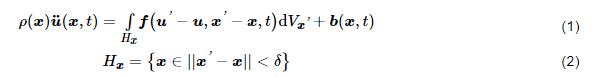

基于Newton第二定律的思想可以推导出PD基本控制方程为[49]:

式中, 为物质点 x 的密度; 质点 x 在时间t处的二阶导数; u 和 u'分别为点 x 和 x'的位移; 为点 x'在物质点 x 近场域内的体积,可通过空间离散化求得,具体算法见1.3节; b 为物质点 x 处的体力密度; f 为物质点 x 与 x'间的本构力函数。

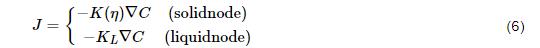

材料损伤和结构破坏后,由于物质点会发生相应的变化,因此可以引入水平参数β(ξij, t) (其中,ξij 为近场范围内相互作用的两物质点 x 与 x'间的相对距离,下角标i和j分别为物质点 x 和 x')反映键的状态,β(ξij, t)定义如下[49]:

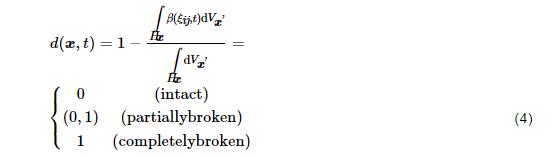

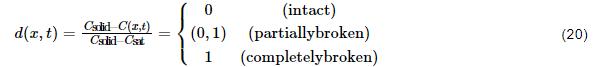

从而材料损伤就可以通过耦合PD控制方程与水平参数所得的损伤系数d( x, t)来反映[49]:

1.2 基于近场动力学的局部腐蚀模型

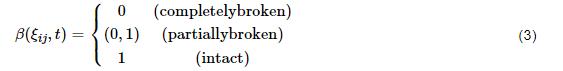

传质模型在PD局部腐蚀模型的建立中起着重要的作用,传质模型遵循Nernst-Planck方程,描述的是扩散、对流和电迁移对传质的贡献,其数学表达式为[66]:

式中,J为传质通量,mol/(m2?s);K为扩散系数,m2/s;C为离子浓度,mol/m3; C为浓度梯度;n为离子的电荷数;F为Faraday常数,96494 C/mol;R为气体常数,8.314 J/(mol·K);T为热力学温度,K;为电位梯度,mV/m;v为离子对流速率,m/s;-K?C代表扩散项;

代表电迁移项;Cv代表对流项。

对流和电迁移的贡献在某些情况下可以忽略。比如在电化学体系中加入大量支持电解质可以降低或消除电迁移的影响,传质过程就可以简化为扩散和对流2个步骤,但因液相的扩散系数很大,在传质过程中起主导地位,因此对流传质可以忽略不计,最后将离子的扩散等效为离子的等效扩散,因此Nernst-Planck方程式可简化为[60]:

式中,K(η)为固体节点中的等效扩散系数,固体节点中的等效扩散相当于由于金属溶解而导致的界面移动;η为过电位;KL为液体节点中的等效扩散系数。

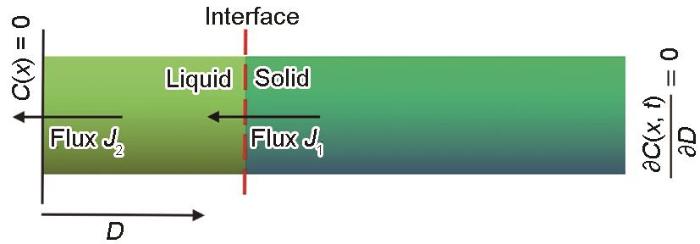

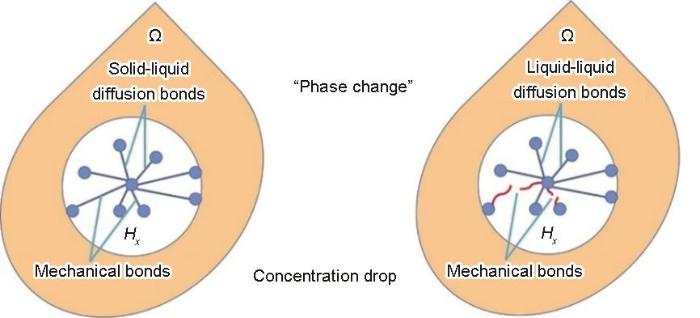

PD局部腐蚀模型将腐蚀过程的阳极反应看作金属固体-电解质双相系统中的非局部扩散的模型,如图2[60]所示,这种扩散不仅发生在电解质中(溶液中金属离子的扩散,J1),同时也发生在金属固体中(金属原子失电子的溶解,J2)。

图2 基于扩散的一维PD腐蚀模型[60]

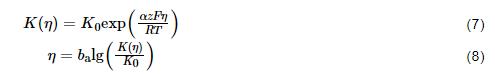

固体节点的 与η存在相应的关系[60]

式中,K0为零过电位下固体节点的等效扩散系数,K0实际上是根据电极过程动力学相关理论,忽略阳极过程逆反应部分的Butler-Volmer方程,将交换电流密度看作零过电位下的等效扩散系数;α为传递系数,其值域为[0, 1];z为电子转移数;ba为阳极Tafel斜率。

以点蚀为例,推导PD腐蚀损伤模型的一维控制方程。受活化控制的点蚀发展过程,其固/液界面的移动依靠固体中的等效扩散系数,并且移动速度与过电位呈指数关系,靠近固/液界面处的液体节点的浓度存在一个临界值(即饱和溶解度,Csat),在腐蚀过程中,固/液界面是自由移动的,因此可引入一种相变机制反映界面的移动情况,当固体节点的浓度低于溶液中的Csat时,固体节点发生溶解,转变为液体节点,其数学模型为[60]:

式中,C(x)为物质点x处的浓度。

固体节点的最大浓度Csolid (未腐蚀节点的浓度)可由Scheiner和Hellmich[67]的研究来计算:

式中, 为平均摩尔质量。

传质过程受扩散控制的金属-溶液两相材料(bi-material)的传统腐蚀模型(一维模型)可表述为[60]:

式中,C(x,t)为物质点x在时间t处的浓度。

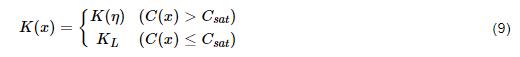

这一传统数学模型的求解对固/液界面处浓度的连续性要求很高,但固/液界面往往是在不断变化着的,界面处的浓度也在不断变化,因此需要改进传统模型,类比Bobaru和Duangpanya[55]对二维传热的研究,可将浓度与时间的微分转换为对空间域上扩散通量的求积[60]:

式中,核函数J(x?, x, t)为微通量,类比Oterkus等[68]、Chen和Bobaru[69]对近场动力学热传导问题的研究,这一核函数可以通过具体方程式求解[60]:

式中,k(x, x')为微扩散系数,其可由等效扩散系数Kη,L求得;C(x', t)为物质点x'在t时间步处的浓度;Kη,L为固体或液体节点的等效扩散系数;kη,L为固体或液体的微扩散系数,即当Kη,L等于K(η)时,kη,L为kη,当Kη,L等于KL时,kη,L为kL,下角标η和L分别为过电位和液体节点;l为扩散键长;|x - x'|为物质点x'和x之间的相对距离;C(x')为物质点x'的浓度;l1为固体节点与固/液界面的距离;l2为液体节点与固/液界面的距离。

由 式(12)的空间离散化处理可得到离散后的PD方程[60]:

式中,Cn + 1为物质点x在tn + 1时间步的浓度,这里利用前向Euler法进行计算;Cn 为物质点x在tn 时间步的浓度;Δt为Cn + 1和Cn 之间的时间间隔。

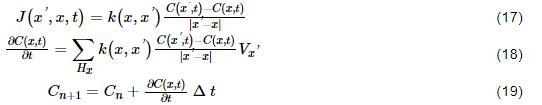

腐蚀会引起材料的损伤,在扩散键(通过该键,固/液节点发生相互作用)上耦合力学键(与扩散键类似,用于监测由腐蚀引起的损伤),扩散键与力学键的耦合实际上是表示各节点处由浓度变化而发生的腐蚀损伤,如图3[60]所示,扩散键受相变机制(phase change)的影响,但其不会发生断裂,力学键则会随节点浓度的降低而发生断裂,因此可以引入一个与浓度相关的腐蚀损伤准则,反映材料的腐蚀损伤[60]:

图3 相变机制和浓度致损模型[60]

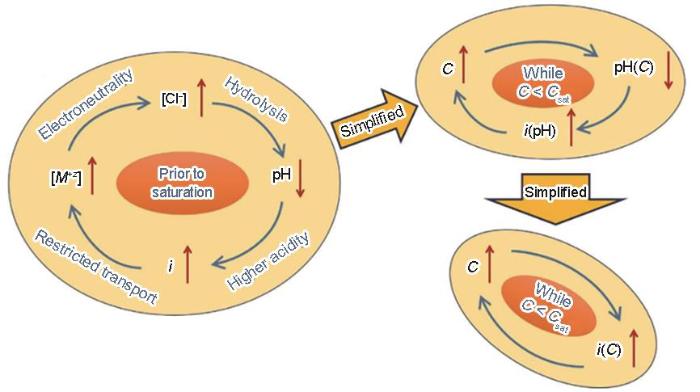

合并式(12)~(20)即可得到应用于模拟点蚀损伤的一维PD控制方程,其二维和三维下的PD控制方程与一维类似,但需要对核函数J(x?, x, t)做相应的修改。PD腐蚀损伤控制方程较灵活,模拟不同类型的局部腐蚀,只需要在原有控制方程上添加其他方程(如应力腐蚀开裂中,需要添加应力方程),能够解决局部腐蚀模拟中对应的次表面层(subsurface)的腐蚀损伤、花边盖(lacy covers)的形成以及钝化膜破裂等关键问题,所以PD局部腐蚀控制方程能够运用到点蚀、缝隙腐蚀、晶间腐蚀、电偶腐蚀及应力腐蚀开裂等多种局部腐蚀形式。Jafarzadeh等[70,71]建立了缝隙腐蚀对应的PD控制方程,该控制方程的关键点为将阳极溶解动力学简化为金属离子浓度与电流密度的关系。Jafarzadeh等[72]还建立了晶间腐蚀对应的PD控制方程,该控制方程的关键点为将晶界与晶粒视为两相,晶粒为母相,晶界为第二相,且两相分别对应不同的微扩散系数。Zhao等[73]建立了电偶腐蚀对应的PD控制方程,该控制方程的关键点为计算腐蚀金属/电解质溶液界面处的电势分布。Jafarzadeh等[74]建立了应力腐蚀开裂对应的PD控制方程,该控制方程的关键点为金属表面的电化学反应与应力之间的耦合。

PD模型中所涉及的参数需要根据具体的局部腐蚀来确定,模拟包括点蚀、晶间腐蚀、电偶腐蚀、应力腐蚀开裂以及缝隙腐蚀所需要的主要参数有:η,i0 (交换电流密度),Csolid,Csat,n,T,K0,K(η),KL,k(x, x'),m,ba,d(x, t),σ (拉应力), μ (拉应力下产生的位移)等。

1.3 数值实现

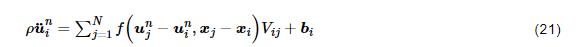

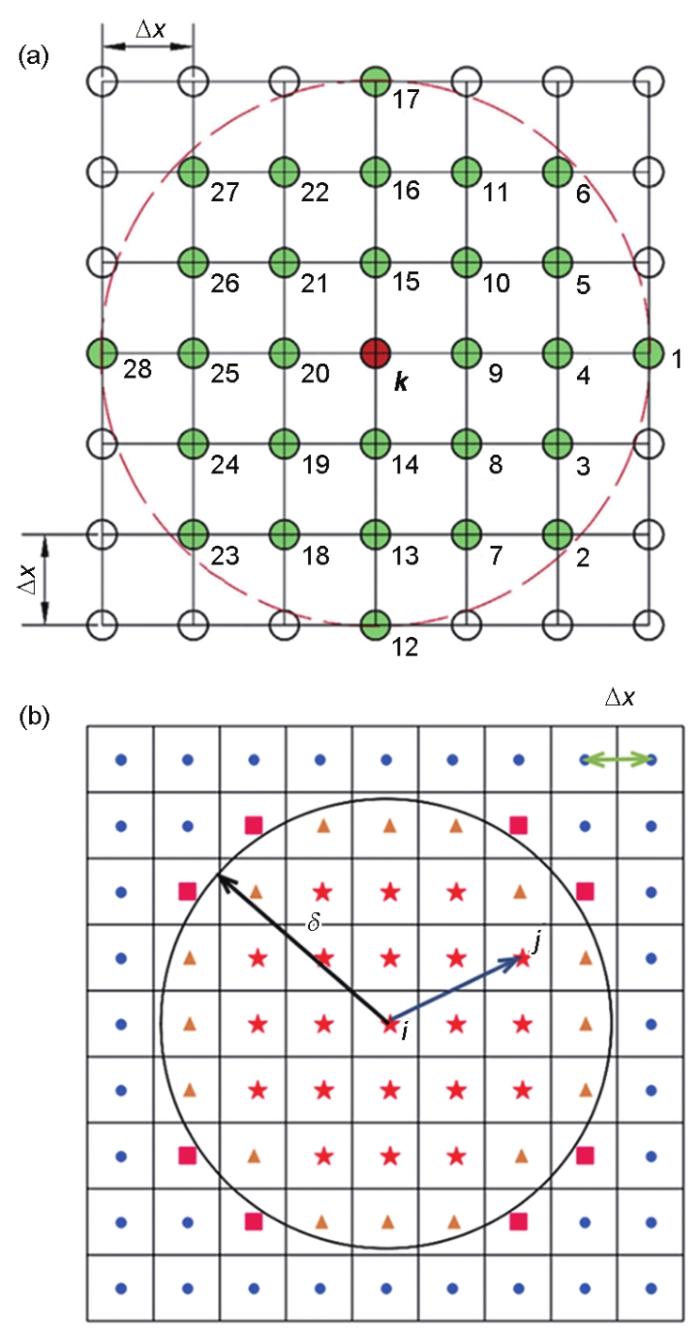

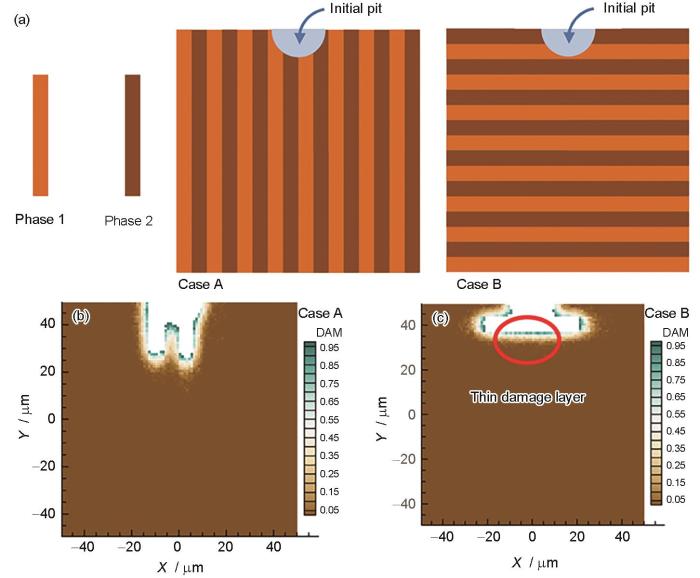

非局部近场动力学方程是一个时间微分-空间积分方程,不具备解析解,通常采用无网格方法对其进行数值求解,该计算方法在处理损伤演化和裂纹扩展问题时具有优势。美国Sandia国家实验室科研人员研发了基于无网格法的PD开源计算程序PERIDIGM,可以实现近场动力学力学问题的数值求解[75,76]。目前研究人员使用C、FORTRAN、Python及MATLAB等编程语言编写应用PD方法模拟材料腐蚀损伤的程序。采用单点Gaussian积分无网格法求解PD方程(式(1))时,首先离散处理PD控制方程[76]:

式中:为物质点 xi 在时间tn 处的二阶导数,上角标n为时间tn,下角标i为物质点 xi;N为与物质点 x 相互作用的物质点的数目; 和 分别为物质点 xi 和 xj 在tn 时间处的位移;Vij 为物质点 xj 被 xi 的近场范围所覆盖的体积,下角标i和j分别为物质点 xi 和 xj; bi 为物质点 xi 处的体力密度。

式(21)将求积转化为对物质点 xi 的近场范围内所有点 xj 的求和,图4a[48]使用均匀离散化且δ = 3Δx (其中,Δx为均匀网格离散化的网格尺寸),此时近场域内一共有28个物质点与中心点 k 发生相互作用,这是一种无网格离散化。图4b[77]说明并不是近场范围内的所有点的Vij 都可以被精确计算,这就需要对Vij 进行修正,在现有的研究中,解决这一问题的算法有多种[75,78~80]:FA、PA-PDLAMMPS、PA-HHB、PA-AC、IPA-HHB及IPA-AC等,但数值模拟是为了在节省研发开支的基础上得到高保真的结果,为实验提供有意义的参考,因此综合已有的研究,可使用PA-HHB算法[77]对面积进行修正,该算法兼顾高精确度和高计算效率,具体算法如图5所示。

图4 二维近场范围的均匀离散化[48]与面积修正[77]

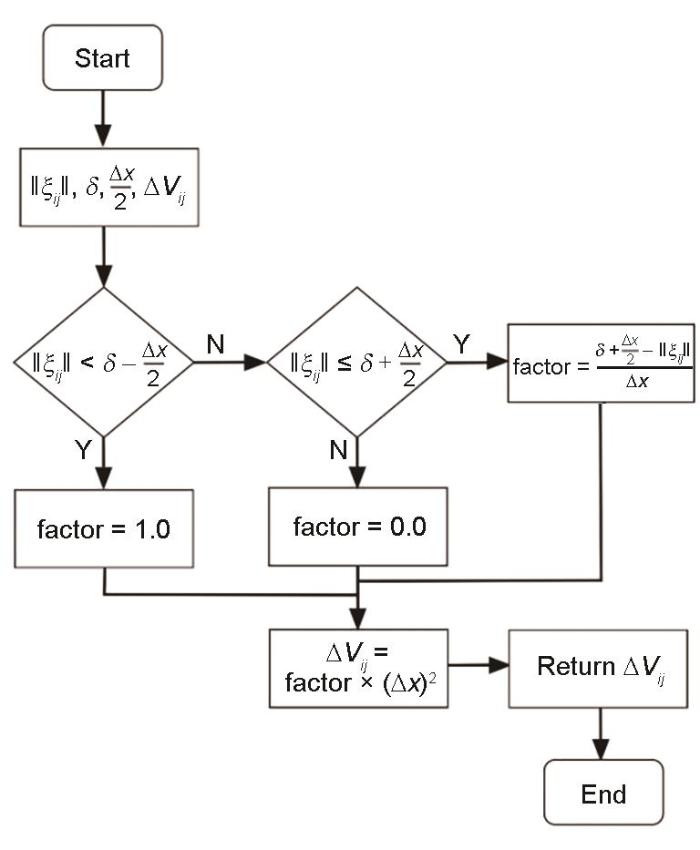

图5 用于面积修正的PA-HHB算法流程图

对面积或体积进行修正后, 式(21)就可写为:

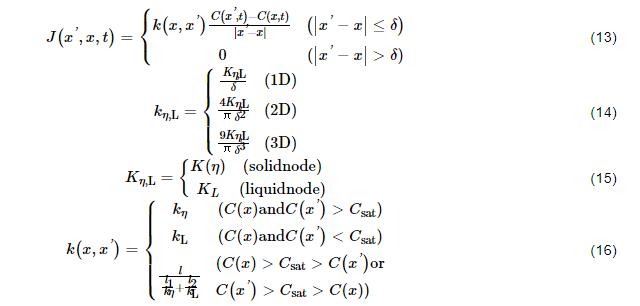

对于特定的腐蚀问题,需要定义PD模型的初始条件和边界条件。PD模型是一种非局部的空间积分,其求解过程需要相应的初始条件、非局部Dirichlet边界条件[60,70,72,74]、非局部Neumann边界条件[60,70,72,74]及非局部Robin边界条件[73],不同的局部腐蚀类型相应的初始条件和边界条件如图6[60,70,72~74]所示。

图6 点蚀、缝隙腐蚀、晶间腐蚀、电偶腐蚀以及应力腐蚀开裂对应的PD二维初始条件和边界条件[60,70,72~74]

2 近场动力学在局部腐蚀损伤模拟中的应用

2.1 点蚀

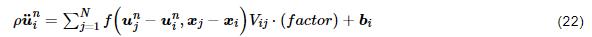

实际上,金属的点蚀不仅发生在固/液界面处,靠近固/液界面处一定厚度的金属上(次表面层,subsurface)也发生了腐蚀。Chen和Bobaru[60]将点蚀过程中的阳极反应转化为PD中的等效扩散,并以304不锈钢为例模拟其次表面层的点蚀损伤,提出与浓度相关的损伤模型(concentration-dependent damage,CDD)和与损伤相关的腐蚀模型(damage-dependent corrosion,DDC)。CDD模型中,当固体节点浓度因腐蚀而降低时,其局部发生机械损伤,损伤系数与浓度呈正比。DDC模型中,当损伤系数达到临界值时,一定范围内的固体节点会转化为液体节点,等效扩散系数发生相应变化。上述模型通过引入一种相变机制(phase-change)实现固/液界面的自由移动。如图7a[60]所示,PD模型预测得到的极化曲线与实验结果吻合。通过在PD数值模型中引入m (m = δ / Δx,为“域因子”,horizon factor),m能影响反应控制的腐蚀演化计算结果,如图7b~d[60]所示,次表面层的损伤深度(h1)和点蚀深度(h2)随着m的增大而增加。该模型是PD理论在腐蚀损伤中的首次探索,虽然获得的结果与实验结果较好吻合,但该模型存在以下不足:(1) 蚀孔内存在多个电极反应,模型只考虑金属的阳极反应而忽略去极化剂的阴极反应;(2) 该模型仅考虑活化极化控制的阳极溶解过程,即假设腐蚀前沿界面处的电位是一常数,与实际腐蚀情况不符,需要改进该模型方能模拟其他类别的局部腐蚀损伤;(3) 该模型缺乏对点蚀萌生的预测,模型的预测结果基于在初始条件中假设存在一个起始点蚀,并未考虑钝化膜破裂的机理,不能全面地预测点蚀的演化(即钝化膜破裂-金属溶解-点蚀萌生-点蚀扩展等一系列的演化)。

图7 PD腐蚀模型预测结果和实验测得极化曲线的对比结果及“域因子”(m)收敛性研究[60]

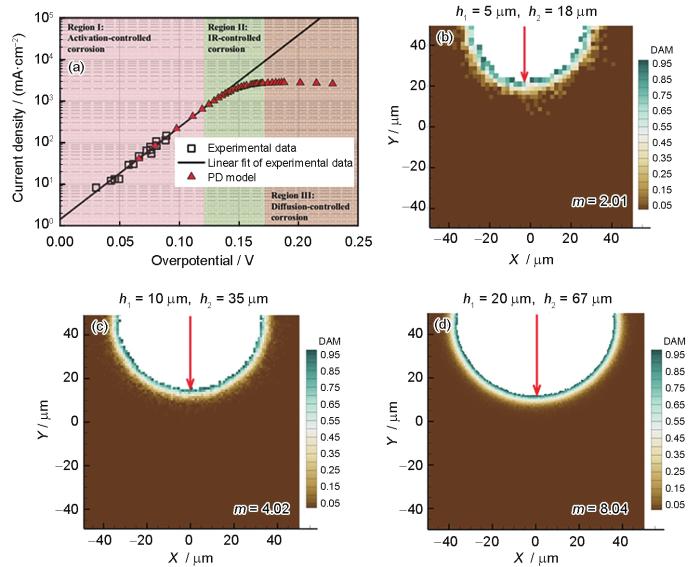

式(8)反映了过电位的大小对局部腐蚀存在影响,相关研究[81]表明在304不锈钢的点蚀模拟中,点蚀坑的深度与过电位大小呈正相关。此外,Chen和Bobaru[60]提出异质材料的腐蚀模型,将耐蚀性较好的一相作为母相,耐蚀性较差的一相作为第二相,如图8[60]所示,在竖直方向上发生的点蚀损伤较大。这种模型对模拟晶间腐蚀或夹杂物附近的腐蚀有重要作用。

图8 用于研究异质材料点蚀损伤的2个示例以及例A和例B腐蚀20 s后的损伤演化图[60]

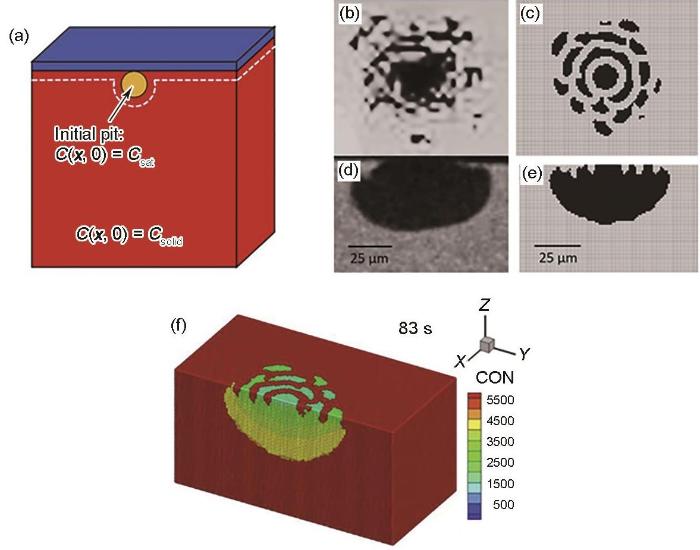

在PD腐蚀模型中引入文献[82,83]提出的浓度准则,可以研究再钝化与重结晶对点蚀的影响,但需要考虑盐膜覆盖下的电极表面的电化学反应。如图9[71,84]所示,PD模拟再钝化与重结晶对304不锈钢在0.1 mol/L NaCl溶液中发生点蚀的影响,没有充分考虑盐膜覆盖下的电极表面的电化学反应,得到的三维下的点蚀坑和花边盖比实验结果小。

图9 三维模拟的初始和边界条件[71],304不锈钢点蚀生长的模拟结果[84]与实验结果对比图,以及模拟腐蚀83 s后的花边盖[71]

以蚀坑底部金属/溶液界面处金属的溶解举例, 式(9)所采用的溶解判据存在一定的问题。根据经典点蚀理论[85],蚀坑底部金属是否发生溶解(即固相到液相的转变),并不是通过比较Csolid与溶液中的Csat大小决定,而是通过比较蚀坑底部固/液界面处金属阳离子浓度(Csurf)与金属再钝化对应的金属阳离子临界浓度(Ccrit)进行判断。只有当Csurf大于或等于Ccrit时,蚀坑内金属才能持续溶解,进而点蚀才稳定生长。此外,当Csurf达到Csat时,蚀坑底部将沉积金属盐膜,点蚀生长转化为扩散控制。因此,Chen和Bobaru[60]提出的模型还无法准确处理盐膜覆盖下点蚀生长的相关问题,Jafarzadeh等[86]利用经典点蚀理论[85]对该模型进行改进,如图10a[86]所示,模拟了盐膜覆盖下的点蚀生长,与Chen和Bobaru[60]的模型进行比较,如图10b[86]所示,该模型的结果更接近实际情况。

图10 盐膜的形成、原PD模型和改进的PD模型得到的腐蚀损伤的时间演化[86]

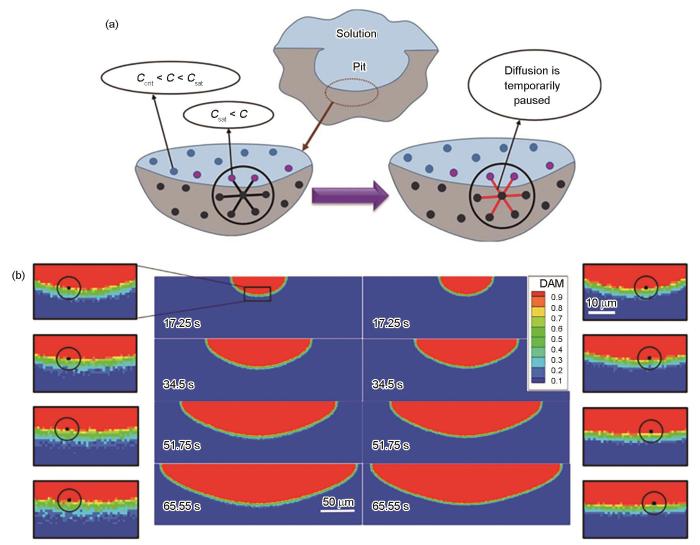

2.2 缝隙腐蚀

缝隙腐蚀是缝隙内部形成浓差电池而诱发的一种局部腐蚀,在近场动力学中,将缝隙腐蚀的自催化阳极溶解动力学简化为金属离子浓度与电流密度之间的关系,如图11[70]所示,这一简化对定义固/液界面处的局部溶解微通量提供了可能。

图11 PD缝隙腐蚀模型中的自催化效应[70]

2.3 晶间腐蚀

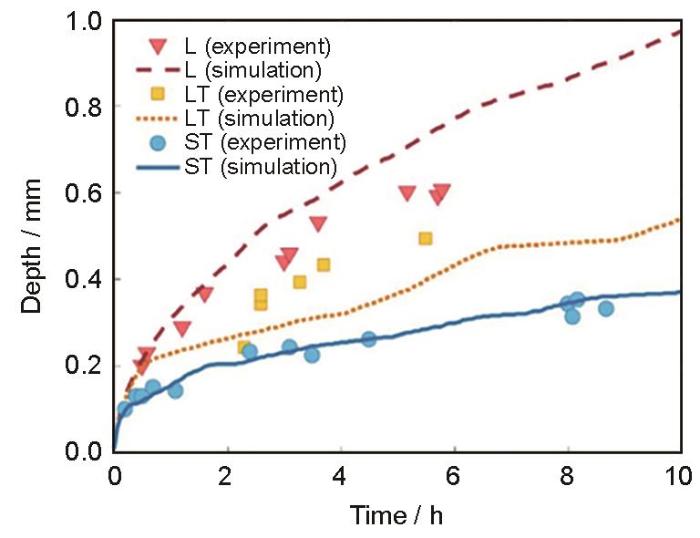

晶间腐蚀是沿着材料晶界发生的一种局部腐蚀,由于晶界的阳极反应速率大于晶粒的阳极反应速率,晶界总是比晶粒优先腐蚀,依据Chen和Bobaru[60]的异质材料腐蚀模型,研究晶间腐蚀时可将晶粒视为母相,晶界视为第二相[72]。该模型还可以模拟由单个晶间腐蚀发展到整个晶粒溶解的过程,即模拟多晶材料的腐蚀。晶界上的金属间化合物的微小颗粒或沉淀相都有可能是第二相,晶粒和晶界都发生溶解,且晶体取向能影响多晶材料的腐蚀。如图12[72]所示,其模拟结果与实验结果存在一定的差异。

图12 PD模拟2024-T3铝合金浸泡在NaCl溶液中发生晶间腐蚀的深度与时间的曲线,及与实验结果之间的比较[72]

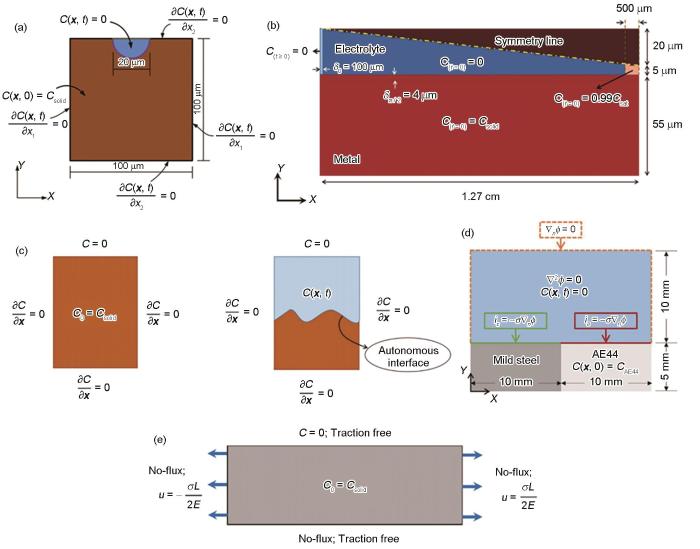

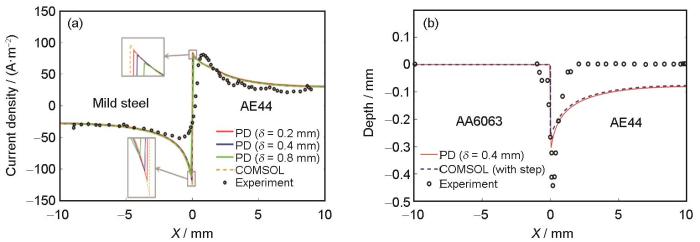

2.4 电偶腐蚀

电偶腐蚀是指金属构件在电解质溶液中构成腐蚀电池,产生电偶电流,加快了腐蚀电位较低的金属的溶解,减慢了腐蚀电位较高的金属的溶解,从而发生的一种电化学腐蚀,有时也称接触腐蚀。耦合PD腐蚀断裂模型(PD corrosion-fracture,PD-CF)[73],可以通过求解相应的静电问题来确定腐蚀速率。图13a[73]为AE44镁合金(Mg-4Al-4La-0.4Mn)/低碳钢和AE44镁合金/6063铝合金电偶腐蚀的PD模拟结果,其电流密度虽与COMSOL Multiphysics?多物理场仿真软件的模拟结果吻合较好,但阴极电流模拟结果(约为-120 A/m2)比实验结果(约为-50 A/m2)[87]要大得多。图13b[73]所示为AE44/6063偶对的电偶腐蚀PD模拟结果,虽然其与COMSOL模拟结果相吻合,但与实验结果存在明显的差异,实验结果[87]显示实际的电偶腐蚀并不完全沿着2种材料的相界面发生,腐蚀电位较高的6063铝合金也出现了腐蚀,这说明在腐蚀环境中,存在其他形式的局部腐蚀,该PD-CF模型却没有考虑这一点。

图13 AE44镁合金/低碳钢偶对的电极表面的初始电流密度和AE44镁合金/6063铝合金偶对腐蚀深度的定量分析[73]

2.5 应力腐蚀开裂

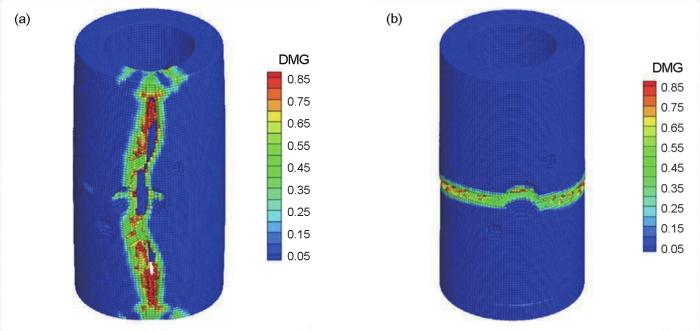

应力腐蚀开裂 (stress corrosion cracking,SCC)是指金属材料在腐蚀环境和拉应力的作用下,其裂纹尖端的阳极区连续溶解,促进裂纹萌生和扩展的一种腐蚀损伤。近场动力学首次被用来研究氢致应力腐蚀开裂(hydrogen induced stress-corrosion cracking)[88],建立了近场动力学微观力学模型(peridynamics micro-mechanical model)和近场动力学氢晶界扩散模型(peridynamics hydrogen grain boundary-diffusion model),为进一步研究具有复杂形状、载荷条件、多个裂缝以及三维的SCC奠定了基础。点蚀处的裂纹萌生和扩展可以诱发SCC,这种裂纹可以沿晶/穿晶扩展,相关研究[89]表明,点蚀坑的微观结构对模拟裂纹的形核与扩展有显著影响。在SCC中产生的裂纹容易发生扩展,研究[90]表明,起始于金属材料表面损伤层的裂纹,经过腐蚀产物层扩展后会引起不可预测的脆性断裂。在力学-化学耦合近场动力学模型(mechano-chemical coupled peridynamics)中施加一些断裂条件也可以模拟SCC[74]。Shi等[91]利用近场动力学研究了表面附有点蚀坑的碳钢管在压应力和弯曲应力2种不同载荷条件下蚀坑处的裂纹扩展。如图14[91]所示,模拟结果显示碳钢管在压应力作用下,裂纹在纵向形核并沿该方向扩展;在弯曲应力作用下,裂纹在圆周方向形核并沿该方向扩展。

图14 压应力和弯曲应力下时间步长为1500的点蚀坑的裂纹扩展[91]

在随后的研究中,Chen等[92]对Jafarzadeh等[74]提出的模型加以改进,可以模拟任何由力-化耦合和机械应变产生的腐蚀损伤。以三点弯曲条件下金属梁的二维应力腐蚀开裂为例,获得了由点蚀到裂纹形核的转变时间、断裂瞬间点蚀坑的尺寸和形状以及点蚀坑中的裂纹的形核与扩展,并通过与海工钢应力腐蚀开裂实验结果进行对比验证了模型。

3 结语与展望

本文综述了PD理论在点蚀、晶间腐蚀、电偶腐蚀等不同局部腐蚀损伤模拟的研究进展,主要结论如下:

(1) PD模型通过表面扩散、离子传输、金属/溶液界面处的电化学反应及固/液界面的自由移动可成功模拟局部腐蚀过程。

(2) PD局部腐蚀损伤模型可以模拟点蚀中次表面层的损伤和花边盖的形成、盐膜覆盖下点蚀的生长、简化缝隙腐蚀中的自催化效应、晶间腐蚀、腐蚀金属/电解质溶液界面处的电势分布以及压应力和弯曲应力下点蚀坑处的裂纹扩展。

(3) PD局部腐蚀损伤模型通过其他数值模拟结果和实验结果进行校准,但其仍处于发展的阶段,目前还不能指导耐蚀性材料的研发。

PD作为一种非局部理论,在材料断裂和传热等方面有着较为成熟的应用,且能成功模拟金属材料局部腐蚀损伤演化,但金属材料的腐蚀往往受多个影响因素(腐蚀产物、晶体结构、夹杂物等)和多物理场多相(如服役环境存在固、液、气多相耦合作用)的影响,加之PD模型对局部腐蚀损伤演化的研究仍处于发展阶段,因此PD模型未来的发展可朝着以下方向进行:

(1) 局部腐蚀新机理与PD模型的融合:腐蚀模拟现阶段所面临的重大挑战是金属材料在实际服役条件下的腐蚀演化高保真建模和准确预测其剩余服役寿命等[93]。目前所建立的PD局部腐蚀损伤模型所采用的腐蚀发生(如前文提及的金属溶解导致的固/液转变)的判定标准缺乏理论支撑,与现行腐蚀理论存在偏差。因此,建立基于腐蚀机理的用于腐蚀损伤模拟及寿命预测的腐蚀模型是PD理论未来发展的重要方向。Frankel团队[8~14]近年在局部腐蚀理论方面的理论工作,对进一步完善模型提供了新的可能。

(2) PD模型的改进与优化:已有的PD腐蚀模型考虑的电化学参数较少,这对模拟结果存在一定影响,可以利用电化学测试和现代表征等技术获取相关参数,改进和校准PD腐蚀模型,比如较为复杂的晶间腐蚀,需要在原有模型上增加多个参数,如晶界的厚度、晶粒尺寸等;金属材料在磁场环境下的电化学腐蚀则需引入电磁场这个关键参数。并且PD模型不应只局限于模拟发生在完好金属上的局部腐蚀损伤,对腐蚀产物覆盖下的局部腐蚀损伤模拟也是很重要的。通过对模型的改进与优化,使得PD模型能指导耐蚀性材料的研发。

(3) PD模拟多场多相耦合作用下金属的腐蚀损伤:以水上飞机、船舶及海上光伏支架等海上装备用铝合金材料为例,其服役环境主要是海水/大气界面,是典型的多场多相耦合环境[94~96]。这些结构材料在海水/大气交替和浪花拍打等作用下,受温度、pH值、溶解氧的影响发生的腐蚀是影响海洋工程与武器装备能否长期稳定使用的关键因素,然而实海实验复杂、耗时长、成本大,因此利用PD模型模拟多场多相耦合下金属材料的局部腐蚀损伤显得尤为重要。

(4) PD模型与机器学习:实际上金属材料的局部腐蚀情况是十分复杂的,其受多因素的影响,若同时考虑所有因素的影响,会增加PD模型的计算量,通过机器学习可以寻找影响局部腐蚀的重要因素,结合相关的局部腐蚀理论,利用PD模型研究这些因素的影响,这样能在计算量和可靠性之间找到最佳的平衡。

参考文献

1 Xia D H, Deng C M, MacDonald D, et al. Electrochemical measurements used for assessment of corrosion and protection of metallic materials in the field: A critical review [J]. J. Mater. Sci. Technol., 2022, 112: 151

doi: 10.1016/j.jmst.2021.11.004

2 Hou B R, Li X G, Ma X M, et al. The cost of corrosion in China [J]. npj Mater. Degrad., 2017, 4: 1

doi: 10.1038/s41529-019-0105-2

3 Xia D H, Mao Y C, Zhu Y, et al. A novel approach used to study the corrosion susceptibility of metallic materials at a dynamic seawater/air interface [J]. Corros. Commun., 2022, 6: 62

doi: 10.1016/j.corcom.2022.03.001

4 Xia D H, Qin Z B, Song S Z, et al. Combating marine corrosion on engineered oxide surface by repelling, blocking and capturing Cl-: A mini review [J]. Corros. Commun., 2021, 2: 1

doi: 10.1016/j.corcom.2021.09.001

5 Alkire R. Editors' choice-perspective-mathematical modeling of electrochemical systems at multiple scales [J]. J. Electrochem. Soc., 2020, 167: 013517

6 Ji Y Y, Xu Y Z, Zhang B B, et al. Review of micro-scale and atomic-scale corrosion mechanisms of second phases in aluminum alloys [J]. Trans. Nonferrous Met. Soc. China, 2021, 31: 3205

doi: 10.1016/S1003-6326(21)65727-8

7 Weidner J W, Balbuena P B, Weber A Z, et al. Mathematical modeling of electrochemical systems at multiple scales in honor of Professor John Newman [J]. J. Electrochem. Soc., 2017, 164: Y13

doi: 10.1149/2.0731711jes

8 Li T S, Wu J, Frankel G S. Localized corrosion: Passive film breakdown vs. pit growth stability, Part VI: Pit dissolution kinetics of different alloys and a model for pitting and repassivation potentials [J]. Corros. Sci., 2021, 182: 109277

doi: 10.1016/j.corsci.2021.109277

9 Li T S, Frankel G S. Repassivation underneath salt film on stainless steel pits [J]. Corros. Sci., 2022, 203: 110353

doi: 10.1016/j.corsci.2022.110353

10 Frankel G S, Li T S, Scully J R. Perspective-localized corrosion: Passive film breakdown vs pit growth stability [J]. J. Electrochem. Soc., 2017, 164: C180

doi: 10.1149/2.1381704jes

11 Li T S, Scully J R, Frankel G S. Localized corrosion: Passive film breakdown vs pit growth stability: Part II. A model for critical pitting temperature [J]. J. Electrochem. Soc., 2018, 165: C484

doi: 10.1149/2.0591809jes

12 Li T S, Scully J R, Frankel G S. Localized corrosion: Passive film breakdown vs. pit growth stability: Part III. A unifying set of principal parameters and criteria for pit stabilization and salt film formation [J]. J. Electrochem. Soc., 2018, 165: C762

doi: 10.1149/2.0251811jes

13 Li T S, Scully J R, Frankel G S. Localized corrosion: passive film breakdown vs pit growth stability: Part V. Validation of a new framework for pit growth stability using one-dimensional artificial pit electrodes [J]. J. Electrochem. Soc., 2019, 166: C3341

doi: 10.1149/2.0431911jes

14 Li T S, Scully J R, Frankel G S. Localized corrosion: Passive film breakdown vs. pit growth stability: Part IV. The role of salt film in pit growth: A mathematical framework [J]. J. Electrochem. Soc., 2019, 166: C115

doi: 10.1149/2.0211906jes

15 Li T S, Perea D E, Schreiber D K, et al. Cryo-based structural characterization and growth model of salt film on metal [J]. Corros. Sci., 2020, 174: 108812

doi: 10.1016/j.corsci.2020.108812

16 Wang Y C, Song S Z, Wang J Q, et al. Correlation between passivity breakdown and composition of passive film formed on alloy 690 studied by sputtering XPS and FIB-HRTEM [J]. J. Electrochem. Soc., 2019, 166: C332

doi: 10.1149/2.1291912jes

17 Turnbull A, Wright L, Crocker L. New insight into the pit-to-crack transition from finite element analysis of the stress and strain distribution around a corrosion pit [J]. Corros. Sci., 2010, 52: 1492

doi: 10.1016/j.corsci.2009.12.004

18 Wenman M R, Trethewey K R, Jarman S E, et al. A finite-element computational model of chloride-induced transgranular stress-corrosion cracking of austenitic stainless steel [J]. Acta. Mater., 2008, 56: 4125

doi: 10.1016/j.actamat.2008.04.068

19 Vankeerberghen M. Will finite-element analysis find its way to the design against stress corrosion cracking? [J]. Environ.-Induced Crack. Mater., 2008, 1: 115

20 Paraskevoulakos C, Tanner D W J, Scott T B. Finite element modelling approach to investigate the degradation of intermediate level waste drums induced from interior metallic corrosion [J]. Eng. Struct., 2017, 147: 385

doi: 10.1016/j.engstruct.2017.06.012

21 Fallahnezhad K, Oskouei R H, Taylor M. Development of a fretting corrosion model for metallic interfaces using adaptive finite element analysis [J]. Finite. Elem. Anal. Des., 2018, 148: 38

doi: 10.1016/j.finel.2018.05.004

22 Qin G J, Cheng Y F, Zhang P. Finite element modeling of corrosion defect growth and failure pressure prediction of pipelines [J]. Int. J. Press. Vessels Pip., 2021, 194: 104509

doi: 10.1016/j.ijpvp.2021.104509

23 Fatoba O O, Leiva-Garcia R, Lishchuk S V, et al. Simulation of stress-assisted localised corrosion using a cellular automaton finite element approach [J]. Corros. Sci., 2018, 137: 83

doi: 10.1016/j.corsci.2018.03.029

24 Roy K, Lau H H, Fang Z Y, et al. Effects of corrosion on the strength of self-drilling screw connections in cold-formed steel structures-experiments and finite element modeling [J]. Structures, 2022, 36: 1080

doi: 10.1016/j.istruc.2021.12.052

25 Bailly-Salins L, Borrel L, Jiang W, et al. Modeling of high-temperature corrosion of zirconium alloys using the eXtended finite element method (X-FEM) [J]. Corros. Sci., 2021, 189: 109603

doi: 10.1016/j.corsci.2021.109603

26 Jasra Y, Singhal S, Upman R, et al. Finite element simulation of stress corrosion cracking in austenitic stainless steel using modified Lemaitre damage model [J]. Mater. Today: Proc., 2020, 26: 2314

27 Onishi Y, Takiyasu J, Amaya K, et al. Numerical method for time-dependent localized corrosion analysis with moving boundaries by combining the finite volume method and voxel method [J]. Corros. Sci., 2012, 63: 210

doi: 10.1016/j.corsci.2012.06.001

28 Sun W, Liu G C, Wang L D, et al. An arbitrary Lagrangian-Eulerian model for studying the influences of corrosion product deposition on bimetallic corrosion [J]. J. Solid State Electrochem., 2013, 17: 829

doi: 10.1007/s10008-012-1935-9

29 Sun W, Wang L D, Wu T T, et al. An arbitrary Lagrangian-Eulerian model for modelling the time-dependent evolution of crevice corrosion [J]. Corros. Sci., 2014, 78: 233

doi: 10.1016/j.corsci.2013.10.003

30 Duddu R. Numerical modeling of corrosion pit propagation using the combined extended finite element and level set method [J]. Comput. Mech., 2014, 54: 613

doi: 10.1007/s00466-014-1010-8

31 Duddu R, Kota N, Qidwai S M. An extended finite element method based approach for modeling crevice and pitting corrosion [J]. J. Appl. Mech., 2016, 83: 081003

32 Ansari T Q, Xiao Z H, Hu S Y, et al. Phase-field model of pitting corrosion kinetics in metallic materials [J]. npj Comput. Mater., 2018, 4: 38

doi: 10.1038/s41524-018-0089-4

33 Ansari T Q, Huang H T, Shi S Q. Phase field modeling for the morphological and microstructural evolution of metallic materials under environmental attack [J]. npj Comput. Mater., 2021, 7: 143

doi: 10.1038/s41524-021-00612-7

34 Lin C, Ruan H H, Shi S Q. Phase field study of mechanico-electrochemical corrosion [J]. Electrochim. Acta, 2019, 310: 240

doi: 10.1016/j.electacta.2019.04.076

35 Nguyen T T, Bolivar J, Réthoré J, et al. A phase field method for modeling stress corrosion crack propagation in a nickel base alloy [J]. Int. J. Solids Struct., 2017, 112: 65

doi: 10.1016/j.ijsolstr.2017.02.019

36 St?hle P, Hansen E. Phase field modelling of stress corrosion [J]. Eng. Fail. Anal., 2015, 47: 241

doi: 10.1016/j.engfailanal.2014.07.025

37 Mai W J, Soghrati S, Buchheit R G. A phase field model for simulating the pitting corrosion [J]. Corros. Sci., 2016, 110: 157

doi: 10.1016/j.corsci.2016.04.001

38 Mai W J, Soghrati S. A phase field model for simulating the stress corrosion cracking initiated from pits [J]. Corros. Sci., 2017, 125: 87

doi: 10.1016/j.corsci.2017.06.006

39 Nguyen T T, Bolivar J, Shi Y, et al. A phase field method for modeling anodic dissolution induced stress corrosion crack propagation [J]. Corros. Sci., 2018, 132: 146

doi: 10.1016/j.corsci.2017.12.027

40 Xiao Z H, Hu S Y, Luo J L, et al. A quantitative phase-field model for crevice corrosion [J]. Comput. Mater. Sci., 2018, 149: 37

doi: 10.1016/j.commatsci.2018.03.011

41 Mai W J, Soghrati S. New phase field model for simulating galvanic and pitting corrosion processes [J]. Electrochim. Acta, 2018, 260: 290

doi: 10.1016/j.electacta.2017.12.086

42 Chadwick A F, Stewart J A, Enrique R A, et al. Numerical modeling of localized corrosion using phase-field and smoothed boundary methods [J]. J. Electrochem. Soc., 2018, 165: C633

doi: 10.1149/2.0701810jes

43 Tsuyuki C, Yamanaka A, Ogimoto Y. Phase-field modeling for pH-dependent general and pitting corrosion of iron [J]. Sci. Rep., 2018, 8: 12777

doi: 10.1038/s41598-018-31145-7 pmid: 30143681

44 Lishchuk S V, Akid R, Worden K, et al. A cellular automaton model for predicting intergranular corrosion [J]. Corros. Sci., 2011, 53: 2518

doi: 10.1016/j.corsci.2011.04.027

45 Di Caprio D, Vautrin-Ul C, Stafiej J, et al. Morphology of corroded surfaces: Contribution of cellular automaton modelling [J]. Corros. Sci., 2011, 53: 418

doi: 10.1016/j.corsci.2010.09.052

46 Córdoba-Torres P, Nogueira R P, De Miranda L, et al. Cellular automaton simulation of a simple corrosion mechanism: Mesoscopic heterogeneity versus macroscopic homogeneity [J]. Electrochim. Acta, 2001, 46: 2975

doi: 10.1016/S0013-4686(01)00524-2

47 Cui C J, Ma R J, Chen A R, et al. Experimental study and 3D cellular automata simulation of corrosion pits on Q345 steel surface under salt-spray environment [J]. Corros. Sci., 2019, 154: 80

doi: 10.1016/j.corsci.2019.03.011

48 Oterkus E, Oterkus S, Madenci E. Peridynamic Modeling, Numerical Techniques, and Applications [M]. Amsterdam: Elsevier, 2021: 186

49 Silling S A. Reformulation of elasticity theory for discontinuities and long-range forces [J]. J. Mech. Phys. Sol., 2000, 48: 175

doi: 10.1016/S0022-5096(99)00029-0

50 Rabczuk T, Ren H L. A peridynamics formulation for quasi-static fracture and contact in rock [J]. Eng. Geol., 2017, 225: 42

doi: 10.1016/j.enggeo.2017.05.001

51 Sanchez G, Aperador W, Cerón A. Corrosion grade classification: A machine learning approach [J]. Indian Chem. Eng., 2020, 62: 277

52 Hu W K, Ha Y D, Bobaru F. Peridynamic model for dynamic fracture in unidirectional fiber-reinforced composites [J]. Comput. Methods Appl. Mech. Eng., 2012, 217-220: 247

doi: 10.1016/j.cma.2012.01.016

53 Karpenko O, Oterkus S, Oterkus E. Peridynamic analysis to investigate the influence of microstructure and porosity on fatigue crack propagation in additively manufactured Ti6Al4V [J]. Eng. Fract. Mech., 2022, 261: 108212

doi: 10.1016/j.engfracmech.2021.108212

54 Bobaru F, Duangpanya M. The peridynamic formulation for transient heat conduction [J]. Int. J. Heat Mass Transf., 2010, 53: 4047

doi: 10.1016/j.ijheatmasstransfer.2010.05.024

55 Bobaru F, Duangpanya M. A peridynamic formulation for transient heat conduction in bodies with evolving discontinuities [J]. J. Comput. Phys., 2012, 231: 2764

doi: 10.1016/j.jcp.2011.12.017

56 Wang L J, Xu J F, Wang J X. A peridynamic framework and simulation of non-Fourier and nonlocal heat conduction [J]. Int. J. Heat Mass Transf., 2018, 118: 1284

doi: 10.1016/j.ijheatmasstransfer.2017.11.074

57 Nikolaev P, Sedighi M, Jivkov A P, et al. Analysis of heat transfer and water flow with phase change in saturated porous media by bond-based peridynamics [J]. Int. J. Heat Mass Transf., 2022, 185: 122327

doi: 10.1016/j.ijheatmasstransfer.2021.122327

58 Askari E, Bobaru F, LEhoucq R B, et al. Peridynamics for multiscale materials modeling [J]. J. Phys.: Conf. Ser., 2008, 125: 012078

59 Gerstle W, Silling S, Read D, et al. Peridynamic simulation of electromigration [J]. Comput. Mater. Contin., 2008, 8: 75

60 Chen Z G, Bobaru F. Peridynamic modeling of pitting corrosion damage [J]. J. Mech. Phys. Sol., 2015, 78: 352

doi: 10.1016/j.jmps.2015.02.015

61 Jafarzadeh S, Chen Z G, Bobaru F. Computational modeling of pitting corrosion [J]. Corros. Rev., 2019, 37: 419

doi: 10.1515/corrrev-2019-0049

62 Madenci E, Oterkus E. Peridynamic Theory and Its Applications [M]. New York: Springer, 2014: 19

63 Silling S A, Epton M, Weckner O, et al. Peridynamic states and constitutive modeling [J]. J. Elasticity, 2007, 88: 151

doi: 10.1007/s10659-007-9125-1

64 Macek R W, Silling S A. Peridynamics via finite element analysis [J]. Finite Elem. Anal. Des., 2007, 43: 1169

doi: 10.1016/j.finel.2007.08.012

65 Chen Z G. Advances in corrosion damage modeling [J]. Chin. J. Sol. Mech., 2019, 40: 99

65 陈子光. 腐蚀损伤模型研究进展 [J]. 固体力学学报, 2019, 40: 99

66 Cao C N. Principles of Electrochemistry of Corrosion [M]. 3rd Ed., Beijing: Chemical Industry Press, 2008: 60

66 曹楚南. 腐蚀电化学原理 [M]. 第 3版, 北京: 化学工业出版社, 2008: 60

67 Scheiner S, Hellmich C. Stable pitting corrosion of stainless steel as diffusion-controlled dissolution process with a sharp moving electrode boundary [J]. Corros. Sci., 2007, 49: 319

doi: 10.1016/j.corsci.2006.03.019

68 Oterkus S, Madenci E, Agwai A. Peridynamic thermal diffusion [J]. J. Comput. Phys., 2014, 265: 71

doi: 10.1016/j.jcp.2014.01.027

69 Chen Z G, Bobaru F. Selecting the kernel in a peridynamic formulation: A study for transient heat diffusion [J]. Comput. Phys. Commun., 2015, 197: 51

doi: 10.1016/j.cpc.2015.08.006

70 Jafarzadeh S, Zhao J M, Shakouri M, et al. A peridynamic model for crevice corrosion damage [J]. Electrochim. Acta, 2022, 401: 139512

doi: 10.1016/j.electacta.2021.139512

71 Jafarzadeh S, Chen Z G, Zhao J M, et al. Pitting, lacy covers, and pit merger in stainless steel: 3D peridynamic models [J]. Corros. Sci., 2019, 150: 17

doi: 10.1016/j.corsci.2019.01.006

72 Jafarzadeh S, Chen Z G, Bobaru F. Peridynamic modeling of intergranular corrosion damage [J]. J. Electrochem. Soc., 2018, 165: C362

doi: 10.1149/2.0821807jes

73 Zhao J M, Jafarzadeh S, Rahmani M, et al. A peridynamic model for galvanic corrosion and fracture [J]. Electrochim. Acta, 2021, 391: 138968

doi: 10.1016/j.electacta.2021.138968

74 Jafarzadeh S, Chen Z G, Li S M, et al. A peridynamic mechano-chemical damage model for stress-assisted corrosion [J]. Electrochim. Acta, 2019, 323: 134795

doi: 10.1016/j.electacta.2019.134795

75 Lehoucq R B, Silling S A, Seleson P, et al. Peridynamics with LAMMPS: A user guide [R]. Albuquerque: Sandia National Laboratories, 2011

76 Silling S A, Askari E. A meshfree method based on the peridynamic model of solid mechanics [J]. Comput. Struct., 2005, 83: 1526

doi: 10.1016/j.compstruc.2004.11.026

77 Seleson P. Improved one-point quadrature algorithms for two-dimensional peridynamic models based on analytical calculations [J]. Comput. Methods Appl. Mech. Eng., 2014, 282: 184

doi: 10.1016/j.cma.2014.06.016

78 Liu J J, Lin Y Z, Li X Y. Numerical simulation for carbon steel flow-induced corrosion in high-velocity flow seawater [J]. Anti-Corros. Methods Mater., 2008, 55: 66

doi: 10.1108/00035590810859430

79 Bobaru F, Yang M J, Alves L F, et al. Convergence, adaptive refinement, and scaling in 1D peridynamics [J]. Int. J. Numer. Methods Eng., 2009, 77: 852

doi: 10.1002/nme.2439

80 Silling S A. Linearized theory of peridynamic states [J]. J. Elasticity, 2010, 99: 85

doi: 10.1007/s10659-009-9234-0

81 Bai X M, Tang J Q, Gong J M. Numerical modeling of 1D corrosion pit propagation under different overpotentials using peridynamic method [J]. J. Nanjing Tech Univ. (Nat. Sci. Ed.) 2017, 39(6): 91

81 白小敏, 唐建群, 巩建鸣. 不同过电位下一维点蚀的近场动力学数值模拟 [J]. 南京工业大学学报(自然科学版), 2017, 39(6): 91

82 Laycock N J, White S P, Noh J S, et al. Perforated covers for propagating pits [J]. J. Electrochem. Soc., 1998, 145: 1101

doi: 10.1149/1.1838423

83 Laycock N J, White S P. Computer simulation of single pit propagation in stainless steel under potentiostatic control [J]. J. Electrochem. Soc., 2001, 148: B264

doi: 10.1149/1.1376119

84 Almuaili F A. Characterisation off 3D pitting corrosion kinetics of stainless steel in chloride containing environments [D]. Manchester: University of Manchester, 2017

85 Gaudet G T, Mo W T, Hatton T A, et al. Mass transfer and electrochemical kinetic interactions in localized pitting corrosion [J]. AIChE J., 1986, 32: 949

doi: 10.1002/aic.690320605

86 Jafarzadeh S, Chen Z G, Bobaru F. Peridynamic modeling of repassivation in pitting corrosion of stainless steel [J]. Corrosion, 2018, 74: 393

doi: 10.5006/2615

87 Deshpande K B. Experimental investigation of galvanic corrosion: comparison between SVET and immersion techniques [J]. Corros. Sci., 2010, 52: 2819

doi: 10.1016/j.corsci.2010.04.023

88 De Meo D, Diyaroglu C, Zhu N, et al. Modelling of stress-corrosion cracking by using peridynamics [J]. Int. J. Hydrog. Energy, 2016, 41: 6593

doi: 10.1016/j.ijhydene.2016.02.154

89 De Meo D, Russo L, Oterkus E, et al. Peridynamics for predicting pit-to-crack transition [A]. 58th AIAA/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference [C]. Grapevine: American Institute of Aeronautics and Astronautics, 2017: 0568

90 Li S M, Chen Z G, Wang F, et al. Analysis of corrosion-induced diffusion layer in ZK60A magnesium alloy [J]. J. Electrochem. Soc., 2016, 163: C784

doi: 10.1149/2.1001613jes

91 Shi C X, Gong Y, Yang Z G, et al. Peridynamic investigation of stress corrosion cracking in carbon steel pipes [J]. Eng. Fract. Mech., 2019, 219: 106604

doi: 10.1016/j.engfracmech.2019.106604

92 Chen Z G, Jafarzadeh S, Zhao J M, et al. A coupled mechano-chemical peridynamic model for pit-to-crack transition in stress-corrosion cracking [J]. J. Mech. Phys. Sol., 2021, 146: 104203

doi: 10.1016/j.jmps.2020.104203

93 Council N R. Research Opportunities in Corrosion Science and Engineering [M]. Washington: The National Academies Press, 2011: 120

94 Xia D H, Ji Y Y, Mao Y C, et al. Localized corrosion mechanism of 2024 aluminum alloy in a simulated dynamic seawater/air interface [J]. Acta Metall. Sin., 2022, DOI: 10.11900/0412.1961.2022.00196

94 夏大海, 计元元, 毛英畅 等. 2024铝合金在模拟动态海水/大气界面环境中的局部腐蚀机制 [J]. 金属学报, 2022, DOI: 10.11900/0412.1961.2022.00196

95 Mao Y C, Zhu Y, Sun S K, et al. Localized corrosion of 5083 Al-alloy in simulated marine splash zone [J]. J. Chin. Soc. Corr. Prot., 2022, DOI: 10.11902/1005.4537.2022.162

95 毛英畅, 祝 钰, 孙圣凯 等. 5083铝合金在模拟海洋浪花飞溅区的局部腐蚀行为 [J]. 中国腐蚀与防护学报, 2022, DOI: 10.11902/1005.4537.2022.162

96 Liu W, Wang J. Environmental impact of material corrosion research progress in marine splash zone [J]. J. Chin. Soc. Corr. Prot., 2010, 30: 504

96 刘 薇, 王 佳. 海洋浪溅区环境对材料腐蚀行为影响的研究进展 [J]. 中国腐蚀与防护学报, 2010, 30: 504

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414