近年来,随着我国工业技术的飞速发展,航空航天、化工、冶金和核能工业等涉及极端工况装备的精密基础零部件的摩擦磨损特性对系统可靠性与工作寿命具有极大影响。尤其是高温环境和温度大范围变化过程中如何确保工件能够安全有效运转,是各国科研工作者一直面临的问题,也是目前制约我国高端技术领域关键装备发展的瓶颈之一[1-6]。能够随工作温度调整摩擦副界面元素成分和结构,在宽温度范围内具有低摩擦因数的涂层是减小高温运动摩擦副摩擦磨损的重要材料,因此加深对宽温域低摩擦涂层的摩擦学行为和润滑失效机理的认识,能够为高端工业装备的发展提供有力的技术支持。通常,单一相基体材料难以实现宽温域范围内的低摩擦性能,而多相基体材料复配或原位生成润滑相是在宽温域范围内实现较低摩擦因数和磨损率的关键技术。本文简述金属复合基、氧化物基和氮化物基等宽温域低摩擦涂层的组成、结构和摩擦学特性等。

金属复合宽温域低摩擦涂层是以金属或合金为基体,以纤维、颗粒等为增强体或润滑相的复合材料,具有优异的摩擦学性能和力学性能[7-9],广泛应用于航空航天、冶炼化工等诸多工业部门。金属基复合涂层的摩擦磨损性能主要取决于基体材料、固体润滑相和摩擦化学反应形成的新相,可以在宽温域范围内降低摩擦因数和磨损率,延长工件使用寿命[10-12]。研究者通过掺杂石墨和Ag2MoO4 制备了镍基复合涂层[13],石墨相、钼酸银以及高温原位形成的氧化铁和氧化镍等的协同润滑作用使其获得常温和高温低摩擦性能。因此,固体润滑相的选择对金属复合涂层在宽温域范围的摩擦学行为具有重要的影响。

1.1 过渡金属硫化物润滑相复合涂层

过渡金属硫化物MoS2、WS2 等是航天领域应用最普遍的固体润滑材料[14],而且WS2比MoS2更耐高温,据报道它们分别氧化的温度为540℃和350℃[15]。这类材料具有六方晶体层状结构,在摩擦过程中层间范德华力极易被破坏,形成易滑移的剪切面,达到减摩效果[16-18],但要注意的是,不是所有的硫化物之间的分层微观结构都可实现摩擦副之间的自润滑,对于具有类似层状结构的NbS2 或TiS2,其层间键能的结合强度在磨擦过程中不易被破坏[19]。虽然过渡金属硫化物MoS2、WS2 等在室温及中低温段具有良好的润滑效果,但是温度升高促使硫化物发生剧烈氧化反应,摩擦因数剧增。如350℃时会发生剧烈氧化反应[20],其层状结构被破坏导致摩擦因数升高[21],这使得过渡金属硫化物涂层只能应用于较窄的温度范围。为解决硫化物氧化失效问题,研究者们通过掺杂一些抗氧化性能较好的化合物如Sb2O3 和ZrO等,或设计交替多层结构涂层,以降低金属硫化物涂层温度敏感性的问题,改善其抗氧化失效性能,扩大其温度应用范围。高辉等[22]制备了MoS2、WS2 和Sb2O3 复合固体润滑涂层,利用Sb2O3 较好的抗氧化性能,减缓MoS2 和WS2 高温氧化。在高温环境中,该复合涂层仍具有良好的润滑性和耐磨性,摩擦因数保持在0.04左右。ZrO可以防止MoS2 高温条件下的过度氧化[23],将MoS2 与ZrO复合后形成的固体润滑涂层可以应用于较宽的温度范围。ZENG等[24]采用磁控溅射法沉积MoS2-W复合涂层,改善了高温环境下MoS2 的摩擦学性能。与纯MoS2 相比,MoS2-W复合涂层降低了温度敏感性,同时大幅度提高了力学性能。其中MoS2-8.2%W复合涂层,在室温、100℃、200℃ 和300℃的摩擦因数保持在0.02~0.06。SHANG等[25]通过改变掺杂相沉积MoS2/Pb-Ti多层结构涂层,Pb和Ti元素的掺杂以及交替多层结构的构建减少了涂层中孔洞和缺陷的数量,降低了涂层表面粗糙度,同时提高了涂层的密度和致密性。与纯MoS2 涂层相比,具有多层交替结构的MoS2/Pb-Ti涂表面结构更致密,力学性能和摩擦学性能显著改善,同时具有优异的高温耐腐蚀性能。

单一润滑相过渡金属硫化物仅满足于较低温度下的润滑需求,将其作为固体润滑相是制备宽温域低摩擦复合涂层主要技术路线。李文生等[26]通过电化学沉积制备了Ni-MoS2 复合涂层,研究结果发现, Ni-MoS2 复合涂层比纯镍涂层具有更好的自润滑效果。当沉积液中MoS2 的浓度为30g/L时,得到的复合涂层表面平整,在400℃下摩擦因数为0.035左右,具有良好的润滑效果。但随着温度上升,MoS2 逐渐被氧化为MoO3,摩擦因数达到0.15,润滑效果降低。这主要是由于硬质颗粒MoO3 形成磨粒[27],附着于摩擦副表面,在摩擦过程中撕裂涂层,发生明显的氧化磨损、疲劳磨损和磨粒磨损。所以,对于过渡金属硫化物复合涂层,通过掺杂一些氧化物或者纯金属抑制其过早氧化失效,从而尽可能让其应用于较宽的温度范围。

1.2 碱土/稀土金属氟化物润滑相金属复合涂层

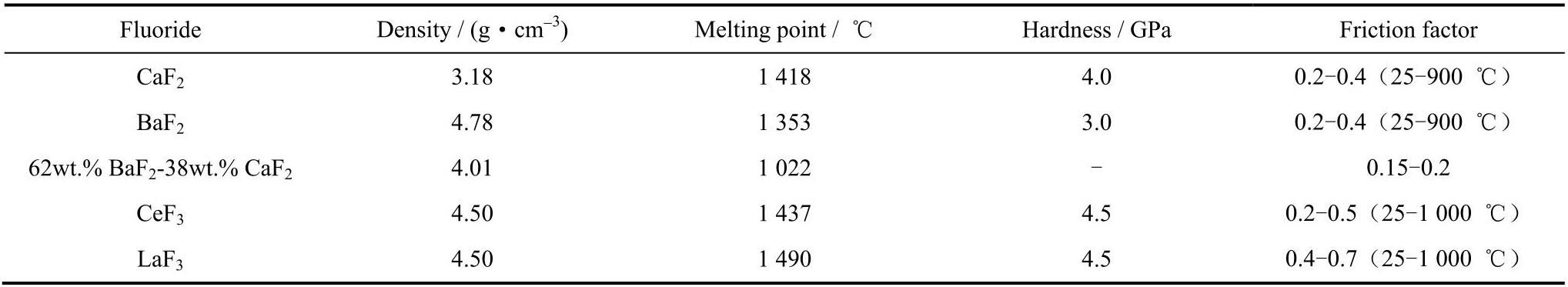

碱土金属/稀土金属的氟化物如CaF2、BaF2、 LiF、NaF、CeF3、LaF3 等均具有较高的熔点和良好的化学稳定性,在高温下软化从而表现出良好的润滑性能[28]。因此,碱土金属/稀土金属氟化物是一类重要的高温固体润滑材料。表1为一系列碱土金属/稀土金属氟化物固体润滑剂的物理性质和摩擦学性能[28-30]。其中CaF2 和BaF2 均属立方晶系,由于温度升高使其从脆性材料转变为塑性材料而具有润滑作用,在900℃条件下不会发生氧化失效。共晶碱土金属氟化物62wt.%BaF2-38wt.%CaF2在航天飞机及氢介质的斯特林发动机中的成功应用得到了广泛关注[29]。然而,由于碱土金属/稀土金属氟化物在低温和中温环境下脆性较强,摩擦过程中会发生磨粒磨损,所以碱土金属/稀土金属氟化物通常充当润滑添加剂。

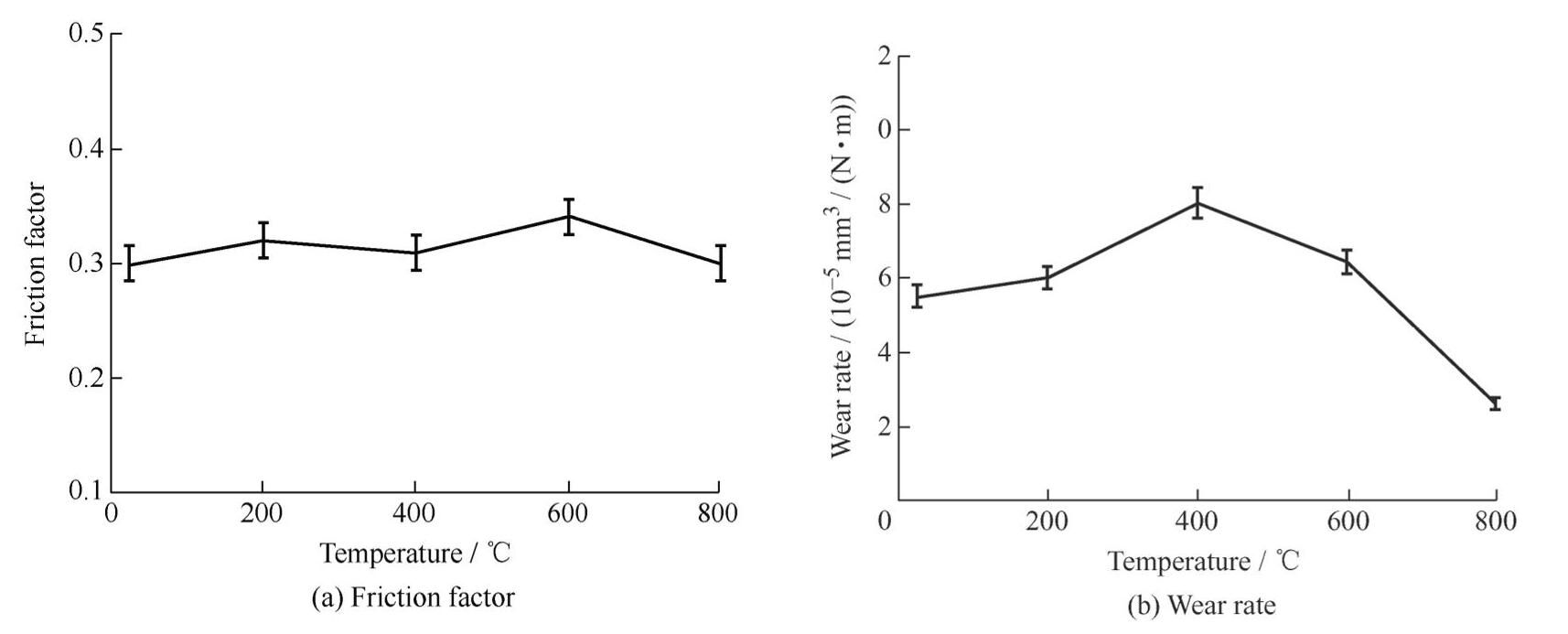

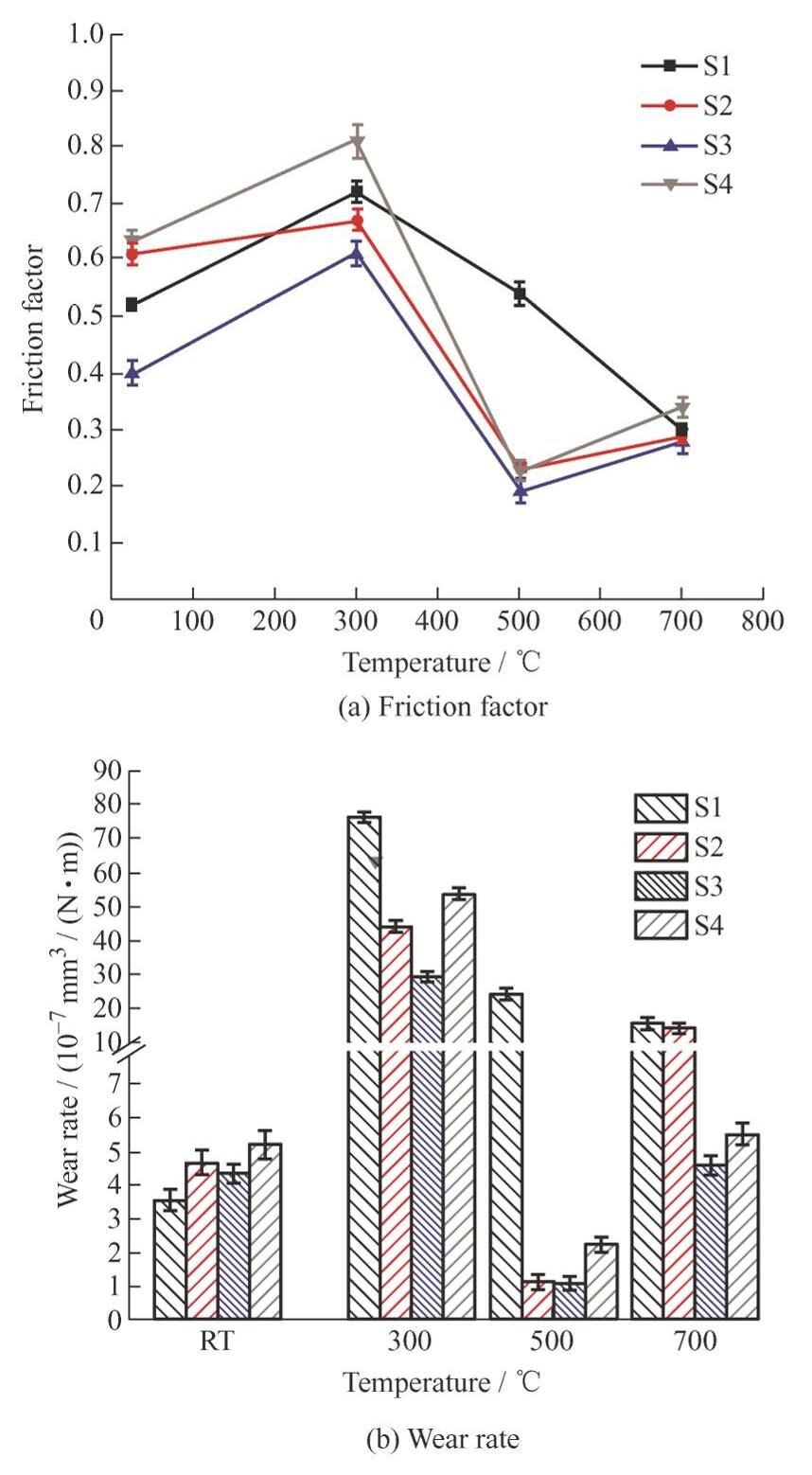

吕晋军等[31]研究表明,CeF3优异的高温润滑性能与摩擦过程中的物理和化学变化有紧密联系,如(002) 面的择优取向、结晶度变化以及氧化等对其性能的影响。高永建[32]、俞友军[33]等探究了碱土金属氟化物高温氧化的问题,运用激光熔覆技术制备了Ni3Al-BaF2/CaF2-Ag基高温自润滑涂层(图1所示) 和NiCr/Cr3C2-Ag-BaF2/CaF2 金属基高温自润滑涂层,考察了不同温度下的摩擦学性能及高温自润滑机理。结果表明,从室温至高温范围内,涂层保持平稳的摩擦磨损性能。高温环境下,涂层表面形成了由BaF2/CaF2、Ag和摩擦氧化物经塑性变形以及热软化混合而成的复合物,使涂层减摩抗磨性能进一步提高。

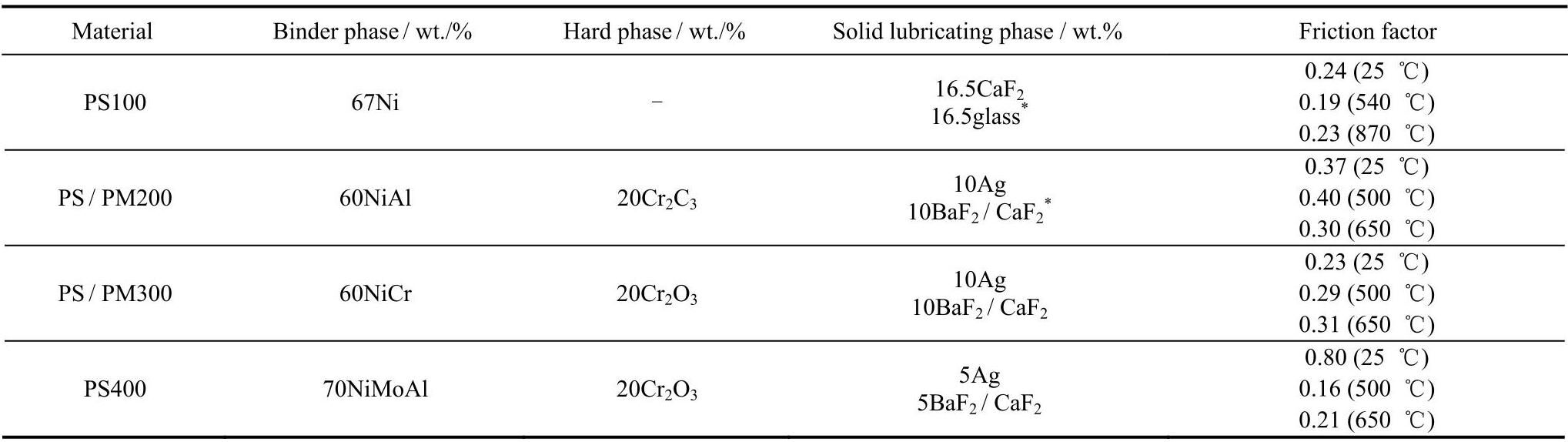

PS/PM系列涂层最早由美国NASA的SLINEY和DELLACORTE提出,并成功应用于航空航天发动机和箔片空气轴承等领域。PS/PM系列润滑涂层以软金属银(Ag)和共晶氟化物(BaF2/CaF2)混合而成,充分利用了各组分的优点,即Ag在中低温的润滑作用和共晶氟化物(BaF2/CaF2)的高温润滑作用,保证了润滑涂层在宽温域范围内具有良好的摩擦学性能(如表2所示)[34-44]。

PS/PM系列涂层的分类依据为各种相的占比不同,其中PS100缺乏硬质相,涂层耐磨性较差,但在宽温域范围内能够保持稳定的摩擦因数; PS/PM200涂层中随着硬质相加入,耐磨性大幅度提高,但其摩擦因数稍微提高,一定程度上限制了该涂层的低摩擦应用;PS/PM300涂层以Cr2O3 为固体润滑相,克服了Cr2C3 的高温氧化和加工困难等问题,其摩擦因数比前一系列普遍降低。林韶宁等[45]通过热处理PS304 发现涂层中出现铬含量升高、析出并发生固态扩散和微观结构变化,涂层强度明显增加,改善了PS300涂层因氧化和磨损导致的剥落失效[46];PS400涂层通过改变相组成的含量改善高温氧化,但室温环境下依然摩擦因数较高[42]。研究结果表明尽管PS/PM系列涂层仍存在缺点,但是通过改变相的组成、比例、结构参数等可以大幅度改善其摩擦学性能。

综上,碱土金属/稀土金属氟化物在高温下表现出优异的摩擦学行为,但也存在一些不足,如室温下摩擦学性能较差以及氟化物添加导致基体材料力学性能下降等,限制了碱土金属/稀土金属氟化物在宽温域范围内的使用。因此,深入研究基于碱土金属/稀土金属氟化物固体润滑相的金属复合宽温域低摩擦涂层在不同温度摩擦过程中的组分和结构变化,如摩擦化学反应诱导润滑剂的氧化和晶面取向改变等,对于这类涂层在宽温域范围内应用具有重要指导作用。

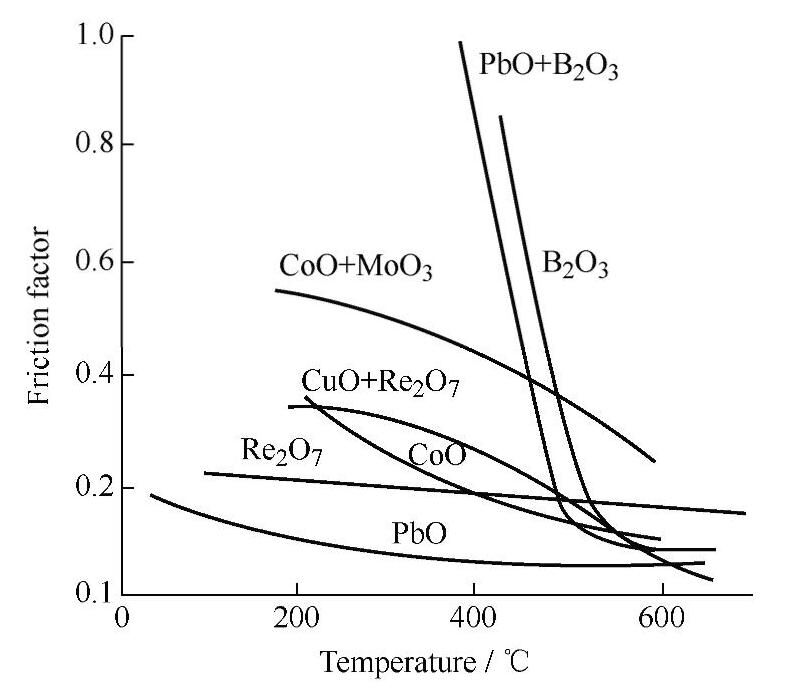

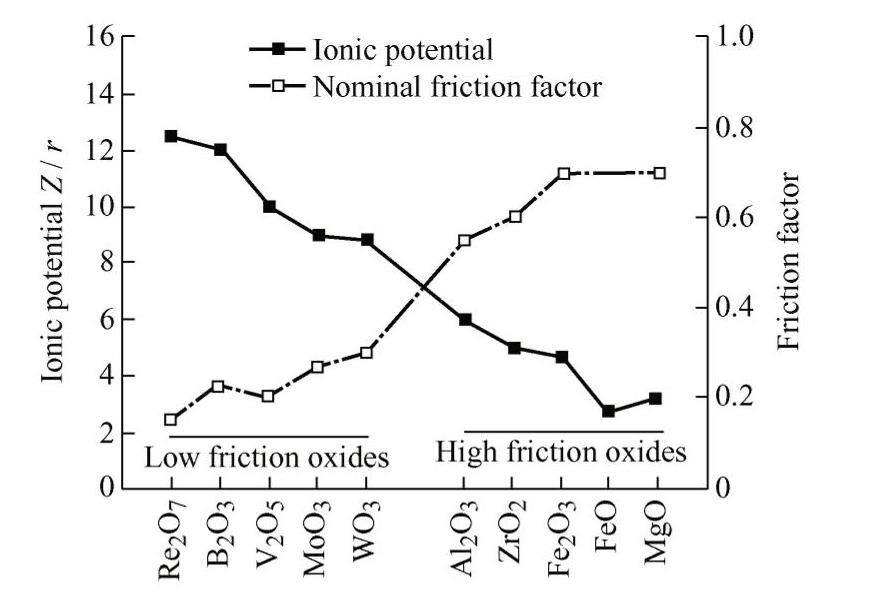

在高温大气环境下,金属摩擦副运动表面会发生摩擦化学反应生成各类氧化物,随后氧化物将参与摩擦磨损过程进而影响摩擦因数和磨损形式。某些金属或非金属氧化物(Re、Ti、Mo、Zn、V、W、 B氧化物等)在摩擦过程中易发生变形或剪切而具有较低摩擦因数和磨损率[47-49]。图2所示为几种氧化物摩擦因数随温度变化的趋势图。ERDEMIR等[50] 指出金属氧化物的摩擦学性能与离子势(阳离子电荷/阳离子半径)的高低有关。如图3所示,V2O5、 B2O3、Re2O7 等离子势越高的氧化物其摩擦因数越小,摩擦因数保持在0.13~0.25,而Al2O3、ZrO2、 FeO等离子势较低的氧化物,摩擦因数大于0.5。

大多数氧化物具有良好的高温润滑性能,但通常在常温下摩擦因数较大[51],使用的温度范围很窄[47-48]。HU等[52]通过Ag和Mo与YSZ氧化物陶瓷涂层复合制备了宽温域低摩擦涂层,并设计了TiN扩散屏障层和YSZ-Ag-Mo硬层的交替多层结构,有效控制了Ag在氧化物涂层中的扩散,避免因Ag的过度消耗而造成材料早期失效,将YSZ-Ag-Mo涂层在500℃下的寿命分别提高了4倍和9倍多。PbO等少数氧化物涂层在较宽温度范围内具有较低摩擦因数(0.1~0.2)。20世纪50年代PETERSON在低碳钢表面涂覆PbO,发现制备的复合涂层从室温至677℃高温下具有良好的润滑性能[21, 53]。PbO涂层的硬度较低,随着温度变化, PbO首先被氧化为Pb3O4,随后又被还原为PbO,在高温环境中经历从脆性到韧性的转变,从而获得了良好的摩擦学性能[54-57]。HU等[58]通过直流反应磁控溅射制备了Pb-O涂层,结果表明反应温度,氧气和氩气的分压比对直流反应磁控溅射制备氧化铅涂层的结构和成分具有强烈影响,正交结构的PbO润滑相容易氧化为四方晶系的Pb3O4。整体来说,PbO涂层具有良好的高温润滑性能,但高温和富氧环境下的氧化还原系列反应对涂层的稳定性至关重要。

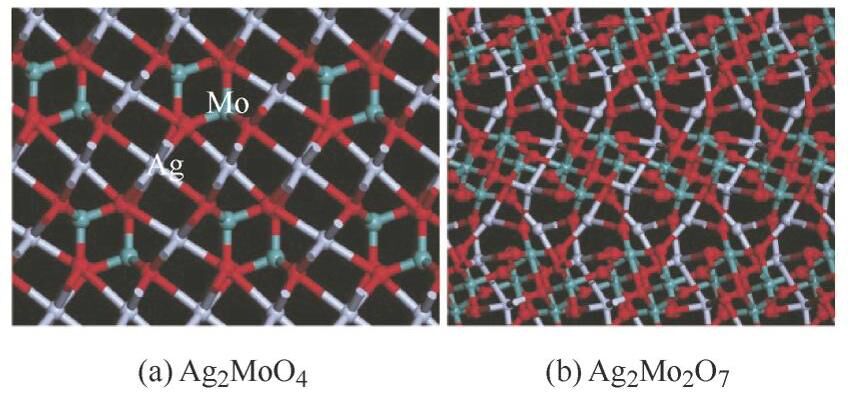

除了二元氧化物,研究者还发现了具有润滑作用的三元及多元氧化物盐类。无论是摩擦氧化过程中原位形成,还是作为固体涂层制备出来的复杂盐类氧化物,都有可能作为有效的固体低摩擦涂层。STONE等[59]研究了Ag-Mo、Cu-Mo、 Pb-Mo的钼酸盐类在25~700℃范围内的摩擦学性能,发现钼酸盐可以作为潜在的高温润滑剂应用。其中Ag2MoO4 结构中Ag2O和MoO3 的混合层分离可以呈现层状结构,在摩擦过程中相对较弱的Ag-O键易断裂形成富Ag润滑涂层,使其呈现良好的润滑效果。图4显示了Ag2MoO4 和Ag2MO2O7 的晶体结构[60]。然而,ERDEMIR等研究表明,由于Ag2O和MoO3 之间的离子电势差较大,这种混合氧化物在高温条件下具有较大的摩擦因数[50]。因此,Ag2MoO4 良好的摩擦学性能可能是其晶体的化学性质而非层状微观结构所致。GULBIŃSKI等[61]利用PVD沉积出单相Ag2MoO4 涂层,结果显示涂层摩擦因数随温度升高而降低,从100℃的0.35降到500℃的0.25,当测试温度超过Ag2MoO4 的熔点(574℃)达到600℃时摩擦因数略有升高。研究者们还发现钽酸盐[59]、钛酸盐[62]、钨酸盐、铼酸盐等[47, 63-64] 都可在高温环境中表现出良好的摩擦学性能。研究表明氧化物之间的离子电势差越高 ( 例如PbO-MoO3 [65], PbO-WO3 [66], Ag2O-MoO3 [61], CuO-ZnO[67]),复合氧化物更稳定,润滑性能越好。Pb-Cr-O系统在高温环境下可以反应生成PbxCryOz,生成的铬酸盐主要有Pb5CrO8 和Pb2CrO5 等晶体,且这种含铅的三元氧化物可以为PbO基涂层在高温环境带来更好的润滑性能。WU等[68]研究了不同原子比例的Pb-Cr-O涂层在高温环境中的摩擦学性能,研究发现随着Cr含量的增加,Pb-Cr-O薄膜逐渐转变为非晶态结构,其硬度也随之增加,其中Pb35Cr2O63 涂层在较宽温度范围内达到了润滑与耐磨的平衡。同时发现,将无Cr的Pb33O67 涂层沉积在718合金基体上,高温摩擦后涂层表面依然形成了Pb35Cr2O6 和PbO的混合润滑相,这是因为摩擦过程中718合金基体的Cr元素在热驱动下扩散进涂层中,实现了低摩擦性能。氧化物CrO3 在中低温下具有出色的润滑性能,在较高的温度下氧化形成的具有刚玉结构的Cr2O3 具有很高的耐磨性和热稳定性,可以作为增强相提高PbO涂层的力学性能;另一方面氧化铬与氧化铅的离子势差较大,在高温环境中易于形成三元含氧酸盐,从而提供了高温环境下的低摩擦性能。

大多数金属氧化物,包括二元氧化物以及多元氧化物盐类,在高温环境中具有较好的摩擦学性能,但在低温环境中的摩擦因数较高。所以,可利用ERDEMIR指出的金属氧化物的摩擦学性能与离子势大小等关系,进一步探讨其在低温环境中的摩擦学性能,增加氧化物基复合涂层在宽温域范围内的应用。

氮化物涂层,包括VN、CrN、TiN、MoN等,具有高的硬度及优良的高温耐磨性能,能够有效提高摩擦副的磨损特性,延长零件的使用寿命。相关研究发现,高温或摩擦过程中,氮化物涂层表面原位形成的易剪切金属氧化物是实现高温低摩擦的主要润滑相。由于这些氧化物仅在特定的温度下具有良好的润滑性,因此不同硬质氮化物涂层具有不同的摩擦学性能,限制了纯氮化物涂层在宽温度范围内的应用。为实现宽温域范围内的低摩擦因数,具有较低摩擦因数的二硫化钼、软金属和碳等作为润滑相制备复合氮化物涂层[69-70]。

3.1 氮化钒涂层

氮化钒晶体属于面心立方结构,高温条件下氮化钒易氧化生成润滑性能优异的Magnéli相,尤其是V2O5在高温环境中极具减摩特性[71-73],在高温摩擦学领域引起了广泛关注[74-75]。然而,在中低温环境下,纯VN薄膜的摩擦因数相对较高,并且由于氮化钒的硬度较低导致其磨损率也比较大。CAI发现不同条件下的预氧处理[76]和深冷处理[77]对氮化钒涂层的力学性能以及摩擦学性能影响显著。大气环境下的预氧化处理比N2 氛围下的热处理更有利于降低涂层的摩擦因数,且预氧化比摩擦原位生成的氧化物对摩擦学性能的提升更明显。深冷处理虽然没有改变涂层的显微组织和相组成,但氮化钒涂层的摩擦学性能和抗划擦性能均得以明显改善。研究人员往往通过多元素掺杂的方式保证氮化钒涂层在宽温域范围内具有较低摩擦因数。MAYRHOFER等[78]采用PVD方法沉积TiAlN和VN的复合涂层,研究发现温度高于700℃时,氧化形成的V3O7、 V4O9、V6O13和V2O5等Magnéli相是涂层摩擦因数较低的原因。OUYANG等[79]通过PVD制备V-Ti-N涂层,发现摩擦因数在500℃时显著下降,其原因是润滑涂层中形成V2O5 和TiO2 等氧化物。但GARDOS[80]研究发现氧化钛在高温下并不稳定。FATEH等[81]通过制备VN/V2O5 双层涂层证明了具有润滑性能的氧化物生成有利于涂层的摩擦学性能,并且随温度升高,耐磨性有所提高。

碳掺杂不仅能够与V生成硬质的VC相,当碳含量达到一定量时能够生成非晶碳相。MITTERER等[82]通过溅射技术制备了VCxNy涂层。研究发现, VCxNy 涂层是一种包含VN-VC固溶体及无定形碳的纳米复合结构,其中固溶体相的增多能够强化涂层的硬度,从而提高其耐磨性,而非晶相的增加会降低涂层的硬度,但有利于降低涂层的摩擦因数。CAI等[83]研究了碳掺杂含量对VN涂层的影响,结果发现C掺杂不仅可以提高涂层的力学性能和摩擦学性能,而且降低了涂层的表面粗糙度和残余应力。当碳掺杂含量较低时,涂层中能够形成一种正交晶型的金刚石相,具有相对较低的室温摩擦因数。当碳含量为19.14at.%时,硬质相VN/VC和非晶碳相的比例达到平衡,涂层具有较好的硬度和韧性匹配,常温磨损率较VN涂层降低了82%。在此基础上, CAI等[84]进一步研究了VCN涂层中掺杂软金属Cu对涂层显微结构和室温摩擦学性能的影响。Cu的掺杂促进了sp 3 C-C向sp 2 C-C的转变,降低了摩擦因数,但同时导致晶粒细化和纳米硬度降低。通过调控Cu的含量能够在低摩擦因数和磨损率之间获得平衡。随着Cu含量的增加,VCN-Cu薄膜的摩擦因数呈现轻微的下降趋势,但磨损率与Cu的含量并不成线性关系。因此改善涂层的性能,不仅要考虑降低在较宽温度范围内的摩擦因数,也要考虑力学性能的提升。

软金属金、银、铜、锌、锡、铅等被普遍用作固体润滑材料,在高温下易于扩散到摩擦表面,在滑动期间塑性变形并适应两个相互作用的表面,从而减少摩擦和磨损。此外,据报道这类润滑剂在滑动过程中不会经历显着的加工硬化[85]。AOUADI等[86]通过非平衡磁控溅射制备出VN/Ag自适应摩擦涂层,其摩擦因数从室温下的0.35降低到700~1 000℃时的0.17,分析发现温度变化导致涂层中原位生成了AgVO3、Ag3VO4 以及V2O5 等氧化物润滑相。GUO等[87]研究了不同Ag含量对于VN/Ag涂层的影响,发现含量16.6wt.%Ag从室温至900℃具有较低摩擦因数,同时证实在高温环境下生成一系列Magnéli相(AgVO3、Ag3VO4)在改善润滑性能方面发挥了关键作用。因此,Ag润滑相与高温原位生成润滑相的协同作用能够使涂层在宽温域范围内具有良好的摩擦学性能。CAI等[88]制备了VAlN、VCN、VAlCN和VAlCN-Ag涂层,研究了Al、C、Ag掺杂元素对VN涂层微观结构及摩擦学性能的影响。研究表明,Al掺杂不仅提高了涂层的硬度、弹性模量和耐磨性,同时通过有效地吸收氧减小了碳相的氧化。碳掺杂形成的sp 2 相和VC相降低室温摩擦因数的同时,涂层耐磨性能也因硬度提高得以改善。室温条件下VAlCN与VAlCN-Ag涂层的摩擦因数区别不大(约0.43),表明软金属Ag在室温下并不能进一步降低涂层的摩擦因数。然而,在550℃温度下,热动力学驱动诱导的Ag扩散、氧化物V2O5 以及高温摩擦化学反应膜AgVO3 和Ag3VO4 的协同润滑,使VAlCN-Ag涂层表现出最低的摩擦因数(约0.25)。

高温条件下Ag元素具有较高的扩散速率,因此在热驱动的作用下Ag元素会很快耗尽,涂层孔隙率迅速增加,组分丢失导致力学性能急剧下降,涂层寿命因而明显降低。为了控制Ag在涂层中的扩散,减小润滑剂的消耗,从而保证涂层在多个温度循环后仍可实现宽温域连续润滑,设计多层结构是一种有效的方法。HU等[52]设计了TiN扩散屏障层和YSZ-Ag-Mo硬层的交替多层结构,并进一步发展了具有多孔TiN表面层的YSZ-Ag-Mo涂层。这两种屏障层结构有效地控制了Ag的扩散,避免了因Ag的过度消耗而造成的材料早期失效,将YSZ-Ag-Mo涂层在500℃下的寿命分别提高了4倍和9倍多。

两种单层交替沉积形成的纳米多层结构涂层能够综合各单层的优良性能,改变涂层的硬度、晶格常数、韧性、内应力、晶粒尺寸等诸多方面。CAI等 [88] 对比研究了VAlCN-Ag复合涂层和VAlCN/VN-Ag多层结构涂层在不同温度条件下的摩擦学性能。多层结构的界面抑制了VN-Ag层柱状晶结构的生长,有效阻碍位错滑动,多层涂层的力学性能得到较大改善。在室温、200℃和400℃,复合涂层与多层涂层表现出相近似的摩擦学性能。虽然在600℃复合涂层由于大量扩散的Ag及形成的钒酸银而具有更低的摩擦因数(0.18),但多层涂层由于其大量界面阻隔作用,延缓了Ag的外扩散流失和氧的内扩散,抑制了Ag和非晶碳的氧化,具有更低的磨损率。因此,在高温摩擦因数和耐磨损之间寻求平衡是设计和制备能够满足多领域需求的宽温域低摩擦涂层的关键。

3.2 氮化铬涂层

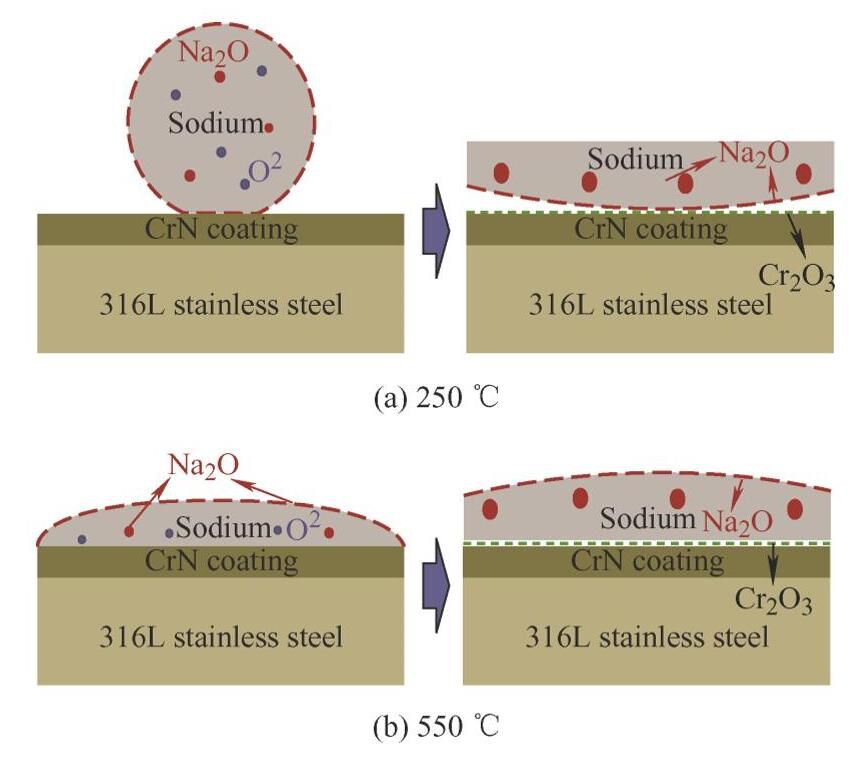

作为典型的过渡金属氮化物涂层,氮化铬涂层具有良好的高温抗氧化性、耐磨性能、耐腐蚀性和抗黏着性,广泛应用于切削工具表面和发动机刷丝等高温零件[89-90],被认为是最有前途的硬质润滑涂层候选材料之一[91-93]。蒋钊等[94]通过第一性原理的研究表明,−6.4~1.8eV范围内Cr原子3d轨道和N原子2p轨道间的相互作用使得CrN涂层具有优异的结构稳定性。CHEN等[95]研究了CrN涂层在液态金属钠中的摩擦行为,如图5所示。在250℃的温度下,液钠环境对CrN涂层的摩擦磨损性能具有积极影响。这主要是由于液态钠中的氧化物能够与CrN发生摩擦化学反应而生成润滑性氧化膜,使CrN涂层的摩擦因数降低至0.2。然而,在550℃ 的温度下,液钠与CrN涂层完全润湿,减少了摩擦过程中氧化膜的形成,导致相对高的摩擦因数和磨损率。添加金属润滑相Ag能够改善CrN涂层的力学性能以及摩擦学性能[96-98]。JURCI等[99]发现CrN中添加Ag不仅改善了涂层在基底的黏附性,同时在中温条件下具有优异的摩擦学性能。与纯CrN涂层相比,在400~500℃的环境下的CrN-Ag涂层摩擦因数降低了70%~75%,磨损率降低了3倍。PAPI等[100]在CrN/Ag薄膜表面设计了一层CrN扩散屏障层,并通过改变CrN表面层的厚度,调整柱状晶体的间隙使其越来越窄,由此增加了Ag转移至薄膜表面必不可少的扩散激活能,从而有效控制了Ag的扩散速率。然而,MexNy 扩散屏障层生长过程中易于形成粗大的柱状晶结构,摩擦过程时常发生晶界疲劳,同时外部环境氧也易通过粗大的柱状晶间隙渗透至薄膜内部导致过渡氧化。因此,如何优化MexNy 陶瓷扩散屏障层成分及结构,从而改善薄膜的高温力学和摩擦学性能仍,是MexNy/Ag薄膜需解决的关键技术问题。

3.3 氮化钼涂层

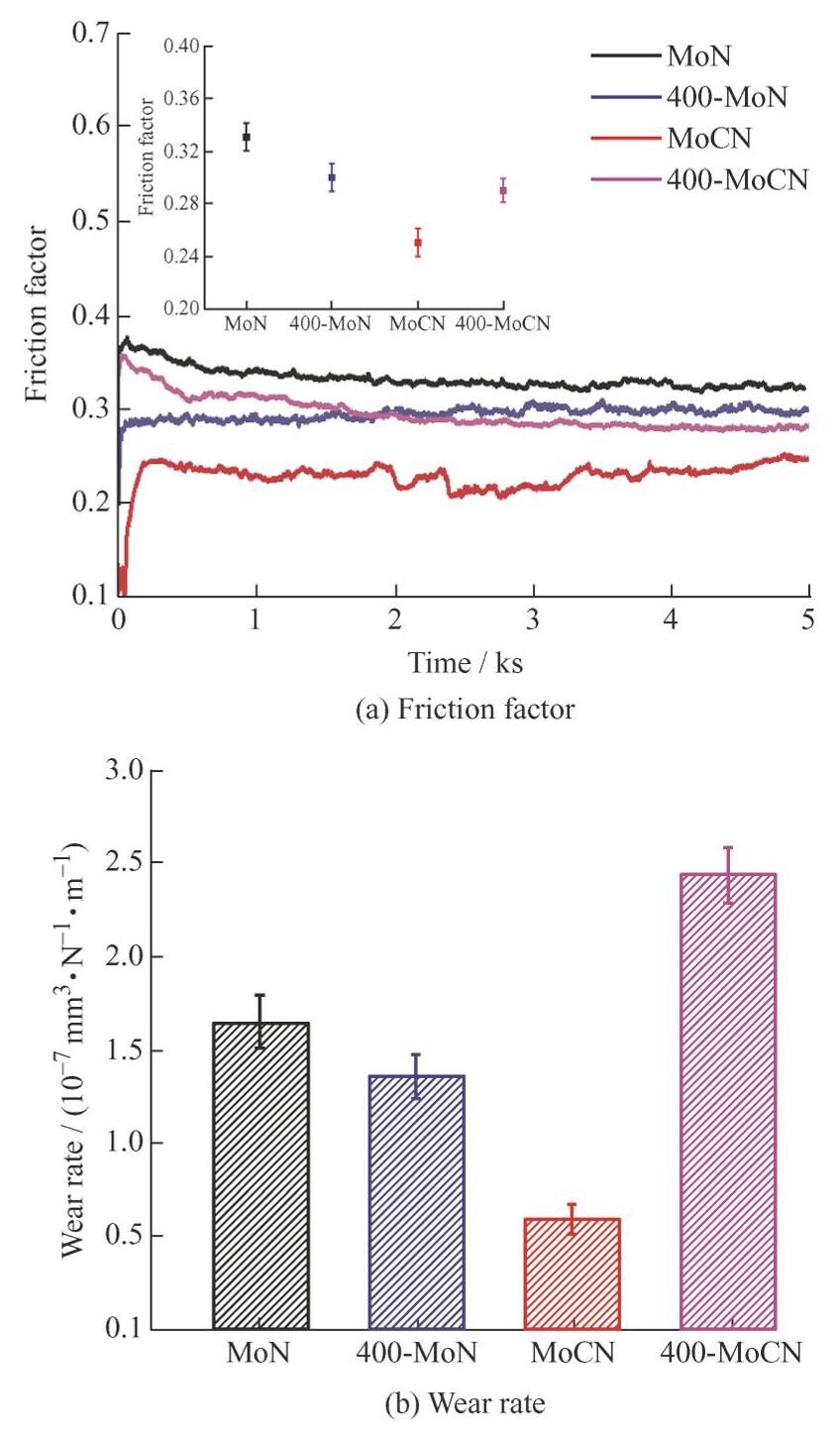

MoN涂层具有比VN、CrN涂层更多样化的结构,金属Mo在不同的沉积参数下可以形成多种含氮化合物MoNx,包括六方δ-MoN、面心立方fcc的γ-MO2N以及两个体心的四方MO2N相(β1和β2)[101-103]。氮化钼(MoN)因其在高温环境下能形成低剪切模量的氧化钼润滑相而得到广泛的关注[104-105]。SUSZKO等[106]利用反应性脉冲磁控溅射沉积MO2N涂层,研究发现随温度升高,摩擦过程中氧化物的产生使其摩擦因数稳定下降。GASSNER等[107]研究发现,在摩擦过程中MO2N涂层原位生成成分为MonO3n-1的Magnéli相混合物,如Mo4O11、Mo8O23、Mo9O26,同时形成挥发性MoO3 相,其中具有润滑作用的Magnéli相使涂层在高温环境获得了低的摩擦因数。然而,MoN涂层在室温至中低温环境的摩擦因数较高,限制了其在宽温域范围内的应用,KOSHY、ZIN等报道其在常温下的摩擦因数稳定在0.68[108-109]。通过掺杂润滑相或其他过渡金属元素可以提高氮化钼涂层在宽温域范围内的摩擦学性能,如MO2N/Cu、 MO2N/CrN、 MoCN-Ag等 [110-112]。AOUADI等[113]通过将不同润滑相混合制备了MO2N/MoS2/Ag复合涂层,在350℃下涂层形成金属银的温度适应行为,在600℃下检测出钼酸银化合物的形成。实现了较宽温度范围内的减摩性能,磨损率与MO2N涂层相比降低了两个数量级。QIAN等[114]通过不同碳掺杂含量改善了MoN涂层的室温摩擦学性能,优化后的涂层室温摩擦因数降低至0.26左右,当摩擦温度上升至500℃和700℃时,由于高温摩擦化学反应生成的MoO3 润滑相和sp 2 杂化碳的协同润滑效应,不同碳含量的平均摩擦因数在0.4左右。退火处理能够释放内应力改善涂层微观结构,QIAN等[114]研究了热处理对MoN和MoCN涂层后微观结构与性能的影响。MoN涂层经400℃热处理后,硬度、弹性模量及膜基结合力均增加,而MoCN涂层由于发生sp 3 C-C键向sp 2 C=C键的转变呈现相反的变化规律,但依然高于MoN涂层。如图6所示,退火处理使MoCN涂层石墨化严重从而导致室温摩擦因数增大、磨损加重,而MoN涂层的摩擦学性能在热处理工艺后得到改善。为了进一步提高MoCN涂层在高温下的润滑行为,其研究了单掺杂Ag、Cu及共掺杂对MoCN涂层结构、力学性能及宽温域下的摩擦学性能的影响,在摩擦温度为500℃和700℃时,由于生成钼酸盐类双金属氧化物,高温润滑相涂层的摩擦因数降至0.3左右。

单一的氮化物涂层难以同时满足从室温到高温低摩擦因数和低磨损率的要求,采用多种氮化物形成复合元素是实现宽温域低摩擦因数的有效途径之一。WANG等[115]研究了MoVN涂层,如图7所示,发现不同的钼钒原子比具有不同的摩擦因数,优化后的MO52V22N26 涂层具有较高硬度,在室温环境中具有较好摩擦学性能,拓宽了涂层的应用范围。在700℃条件下,MO52V22N26 涂层的摩擦因数低至0.27,归因于摩擦过程中生成了V2O5和MoO3 相构成的具有协同润滑效果的釉质层。FAN等[116]研究了调制周期对MoN/VN多层涂层的显微结构、硬度、弹性模量和摩擦学性能的影响。当试验温度低在500℃时,MoN/VN多层薄膜的摩擦因数随调制周期的减小而增大;当测试温度升高到700℃ 时,调制周期对MoN/VN多层薄膜的摩擦因数没有明显的影响。WANG等 [117] 进一步研究了MoVN-Ag涂层的显微结构、硬度、弹性模量和摩擦学性能,结果显示涂层的硬度、弹性模量有所降低,但摩擦学性能明显改善。当温度为500℃和700℃时,摩擦因数分别为0.19和0.28。在不同试验温度下,MoVN-Ag复合涂层的润滑机理存在明显差异。当试验温度升至500℃时,大量Ag扩散到磨痕表面,此时的润滑机理以Ag扩散形成润滑膜为主。当温度进一步升高至700℃时,润滑机理以氧化润滑相MoO3和易剪切双氧化物相Ag2MoO4 为主。

3.4 其他氮化物涂层

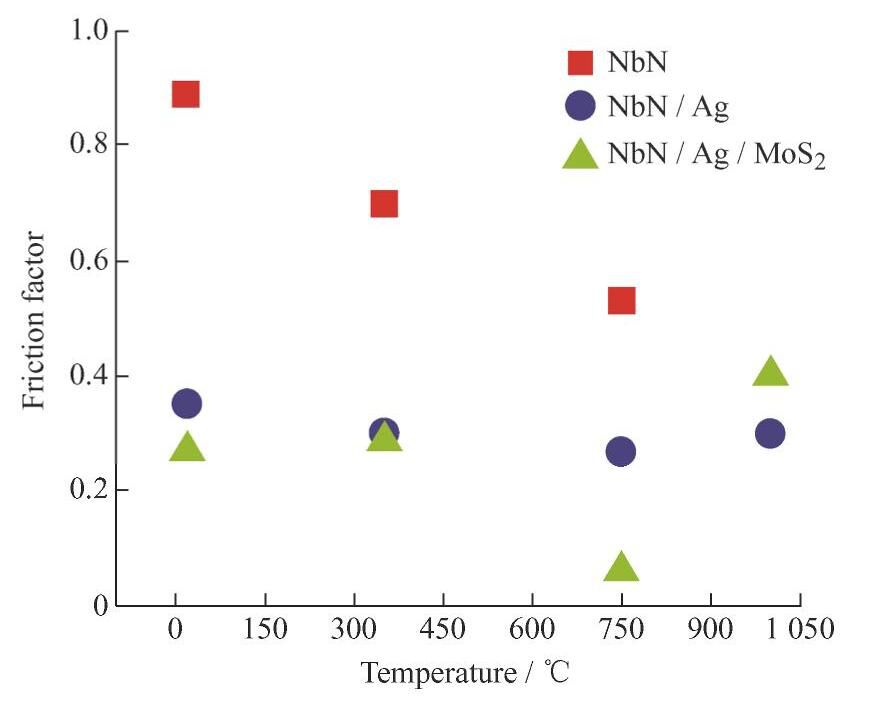

除了上述VN、CrN、MoN涂层以外,其他氮化物涂层如TiN、NbN、TaN涂层等也因其良好的高温摩擦学性能为研究人员所关注[118-122]。当纯氮化物涂层不能满足宽温域苛刻工况下的低摩擦需求时,研究人员通过掺杂第二相或者多相的技术手段来制备所需的宽温域低摩擦涂层。FOXRABINOVICH等 [123] 发现通过不同比例调配Ti-Al-Cr-N得到的Ti0.1Cr0.2Al0.7N涂层具有比TiAlN涂层更好的摩擦学性能。除调制元素比例之外,通过将耐磨硬质化合物涂层与固体润滑剂结合起来降低滑动界面的摩擦磨损,扩大了传统减摩耐磨材料应用的温度范围。KSTENBAUER等[124]调节Ag含量使涂层具有良好的摩擦学性能,但在高温环境中较高Ag含量对TiN/Ag纳米复合涂层力学稳定性不利。如图8所示,STONE等[125]发现掺杂Ag的NbN纳米复合涂层中,Ag的迁移使涂层表面在中低温环境下摩擦因数降低,在较高温度下氧化生成的二元金属氧化物相起到更主要的减摩作用。然而,室温润滑剂MoS2 被引入涂层,并未明显降低NbN涂层的室温摩擦因数,可能是由于MoS2 和过渡金属氮化物的混溶性所致。DENG等[126]采用MEVVA离子源注入技术改善TiN涂层的力学和摩擦学性能,发现V离子和V2O5 润滑相的存在能够降低摩擦因数的同时,使涂层具有较好的耐磨性。KAMATH等[127]制备了TiAlCN/VCN涂层,发现高温环境中,V2O5 等自生氧化物的存在使涂层在较宽温度范围内具有较低的摩擦因数。

固体润滑薄膜在当今工业生产中应用范围越来越广,传统单一结构的润滑薄膜材料已经不能满足日益发展的航空航天、化工、冶金等苛刻环境工况下机械设备的需求,需要科研工作者进一步的探索。经过分析和总结得出以下结论:

(1)多元、多相复合润滑涂层逐渐取代单一固体润滑涂层,且往往赋予更多的使命,不仅要满足如室温常规摩擦副表面的润滑,而且还要适用于更加苛刻的高温环境中,其摩擦学过程往往贯穿室温至高温环境,要求在宽温域范围内具备良好的摩擦学性能。

(2)还要考虑摩擦过程中产生的热量以及高温环境均可能改变涂层的组成、结构,以及摩擦副表面一些复杂的物理、化学和力学性能的变化,还要考虑环境变量因素如高腐蚀、高湿度或高真空等对固体润滑涂层摩擦学性能的影响。

随着人类社会科学技术的进步,固体润滑涂层的发展不仅仅满足于摩擦学性能,特别是一些极端工况下的设备的应用,还需考虑如耐腐蚀性能及较好的力学性能等,如何实现这些性能的动态平衡,是科研工作者面临的主要问题,可在以下几个方面加强研究:

(1)除复合涂层和掺杂相涂层之外,纳米多层结构和功能梯度多层结构的设计、制备和性能优化值得关注。尽可能利用固体涂层中不同成分的优势,协调互补,实现涂层从室温至高温环境中的低摩擦因数和良好耐磨性。

(2)结合模拟仿真工具,如有限元分析、分子动力学或者第一性原理等,建立固体润滑涂层的物理性能模型,通过耦合多种物理场,如应力场、温度场等,从固体润滑涂层面临的实际工况出发,从微观角度揭示固体润滑涂层在摩擦过程中的机理问题,实现固体润滑涂层应用于宽温域环境的最优设计。

(3)固体涂层的预处理,如涂层基底表面的织构化减小摩擦副之间的接触面积以及对涂层的预氧化、深冷或退火处理等技术手段能够减少涂层制备过程中形成的缺陷。因此除了完善涂层的设计和制备方法,需研究预处理工艺对固体涂层结构和性能的影响规律,提升涂层的性能。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414