导读:近年来,多金属复合材料受到了广泛关注。然而,由于大多数加工技术都涉及熔炼/凝固和高温,所以生产这些复合材料具有挑战性。本研究展示了一种基于粉末冶金的高压扭转法制备这些复合材料的新方法。高压扭转后实现了以高熵合金(CoCr-FeMnFe)为基体和均匀分布的镍基高温合金(Inconel 718)为增强材料的层状纳米晶复合材料,产生了良好的冶金结合界面,同时在基体和增强体中具有超细的晶粒尺寸。该复合材料具有较高的屈服强度~900 MPa和延伸率~40%,兼顾了强度和塑性,克服了多金属复合材料长期的痛点。

近年来,多金属复合材料因其在强度和塑性方面的协同作用而受到人们的广泛关注。然而,这些复合材料的制造是一个挑战。基于熔合的技术,如铸造和增材制造,由于会形成坚硬的第二相、开裂、偏析和高残余应力,限制了它们在少数材料系统中的适用性。由于高温烧结步骤导致界面处出现不良的第二相,粉末颗粒氧化,形成弱键合,粉末冶金技术也存在局限性。

严重塑性变形(SPD)技术,如轧制结合、搅拌摩擦焊和摩擦沉积,克服了上述大部分问题。然而,这些技术主要局限于低强度材料,并且在制造高温合金和高熵合金(HEA)等高强度材料时存在一些加工问题。

在此,本文提出了一种利用SPD技术-高压扭转(HPT)制备HEA (CoCrFeMnNi)和镍基高温合金(Inconel 718 (IN718))多金属体系的新工艺路线。实现了以高熵合金(CoCr-FeMnFe)为基体和均匀分布的镍基高温合金(Inconel 718)为增强材料的层状纳米晶复合材料,产生了良好的冶金结合界面,同时在基体和增强体中具有超细的晶粒尺寸。该复合材料具有较高的屈服强度~900 MPa和延伸率~40%,兼顾了强度和塑性,克服了多金属复合材料长期的痛点。

相关研究成果以题“Architectured multi-metal CoCrFeMnNi-Inconel 718 lamellar composite by high-pressure torsion”发表在Scripta Materialia上。

论文链接:https://doi.org/10.1016/j.scriptamat.2021.113722

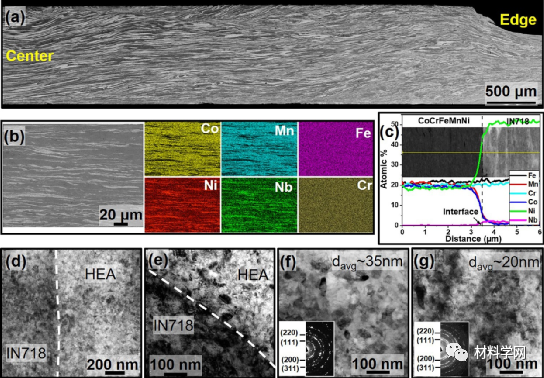

HPT处理过的样品显示出无缺陷的宏观结构,在CoCrFeMnNi基体中均匀分布了片状IN718。样品的相对密度,理论密度和测量密度分别测得为~99%,~8.06 g/cm3和~7.98 g/cm3。使用图像分析,IN718的体积分数估计为~30 vol%(图1b)。在CoCrFeMnNi/IN718界面上获得了无缺陷和合金元素相互扩散的良好冶金结合界面(图1c~e)。样品显示出纳米晶粒尺寸,IN718~20±5 nm的晶粒尺寸比CoCrFeMnNi~35±8 nm的晶粒尺寸小(图1f和g)。

图1 HPT处理CoCrFeMnNi-IN718多金属复合材料的显微照片。(a) SEM-BSE显微图显示IN718在HPT盘中从中心到边缘的均匀分布。(c) CoCrFeMnNi/IN718界面的EDS行扫描元素分布图。CoCrFeMnNi/IN718界面的(d)STEM和(e)高倍TEM照片。CoCrFeMnNi基体(f)和IN718增强体(g)的高倍STEM图片。CoCrFeMnNi和IN718的德拜衍射环图分别显示在(f)和(g)中。(a)和(b)中较亮的相为IN718,较暗的相为CoCrFeMnNi alloy。(d)和(e)中的虚线表示CoCrFeMnNi/IN718界面

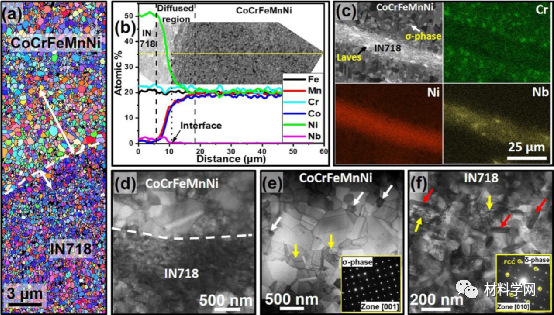

图2 CoCrFeMnNi-IN718多金属复合材料在HPT后700 ℃高温退火1 h后的显微图。(a)显示CoCrFeMnNi/IN718界面的EBSD-IPF图。(b) CoCrFeMnNi/IN718界面的EDS线扫描元素分布图。(c) SEM-BSE显微图及相应的Cr、Mn、Ni的EDS元素图。CoCrFeMnNi/IN718界面 (d),CoCrFeMnNi (e)和IN718 (f)的STEM显微图。图(a)和(d)中的虚线表示CoCrFeMnNi/IN718界面。(a)中的双头箭头表示靠近CoCrFeMnNi/IN718界面的粗晶粒区域。(e)中的白色箭头表示σ相。(f)中的红色箭头表示δ相。(e)和(f)中的黄色箭头表示高位错密度的晶粒。CoCrFeMnNi合金的σ相和IN718的δ相的电子衍射图分别显示在(e)和(f)的插图中。

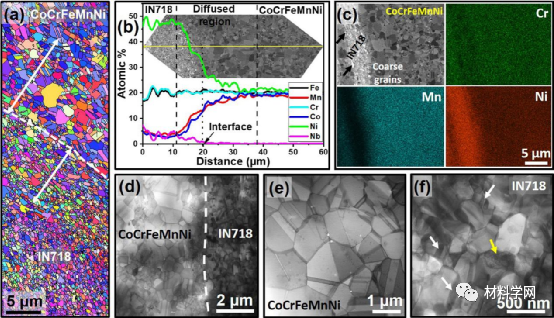

图3 CoCrFeMnNi-IN718多金属复合材料在HPT后800 ℃高温退火1 h后的显微图(a) EBSD-IPF图显示CoCrFeMnNi/IN718界面。(b) CoCrFeMnNi/IN718界面的EDS线扫描元素分布。(c) SEM-BSE显微图及相应的Cr、Mn、Ni的EDS元素图。CoCrFeMnNi/IN718界面(d)、CoCrFeMnNi(e)和IN718 (f)的STEM图。图(a)和(d)中的虚线表示CoCrFeMnNi/IN718界面。(a)中的双头箭头表示靠近CoCrFeMnNi/IN718界面的粗晶粒区域。(c)中的黑色箭头表示laves相。图(f)中白色箭头为δ相,黄色箭头为高位错密度的晶粒。

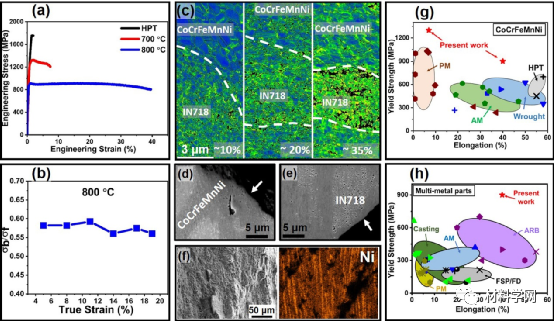

样品的拉伸应力-应变图如图4a所示。HPT样品由于位错密度高,显示出很高的强度(~1800 MPa),没有延展性。但是,随着退火温度的升高,延展性提高,在800 °C热处理的样品表现出优异的强度和延展性:屈服强度约为900 MPa;极限抗拉强度约为920 MPa;伸长率约为40%。通常,在复合材料中,增强相比基质硬。相反,在这项工作中,在800 °C退火后,获得了类似于异质结构材料的硬质基体(CoCrFeMnNi)中的软增强材料(IN718)。背应力的演变主要增强了异质结构材料。异质结构材料中的流动应力是有效应力和背应力的组合。~42%的有效应力贡献来自超细晶粒尺寸和位错活性。由于CoCrFeMnNi合金具有超细晶粒尺寸(~600 nm),因此未观察到较大的变形孪晶,因为它会增加临界孪晶应力,使其大于最大流动应力。拉伸断裂后样品的SEM-BSE显微照片显示界面完好。当前的工作表明,利用当前的制造途径可以实现出色的界面粘合,并且即使在垂直于粘合界面的方向上,也可以实现强度和延展性完美结合的复合材料的全部潜力。

图4 (a) CoCrFeMnNi-IN718多金属复合材料的拉伸应力-应变图。(b) 背应力与流动应力之比(σb/σf),绘制了HPT后800 °C退火样品的真实应变曲线。从HPT后800 °C退火拉伸断裂试样在不同应变区域~10%,30%和60%获得的KAM图。HPT后在700 °C(d)和800 °C (e)退火后拉伸断裂试样的断口SEM-BSE显微图。(f) 800°C拉伸试样的断口和相应的Ni的EDS元素图。比较目前的多金属复合材料的屈服强度与伸长率,以及有关整体式CoCrFeMnNi HEA(g)和其他多金属零件(h)的文献报道,通过多种工艺路线生产,例如铸造+冷加工(铸造),增材制造(AM),粉末冶金+冷加工(PM),累积叠轧(ARB),基于摩擦的工艺(FSP/FD)和高压扭转(HPT)。用于(g)和(h)图的文献数据分别在补充表S3和S4中提供。

与其他制造技术相比,这条路线的另一个显著特点是,它可以使具有多种材料(不限于两种)的零件具有不同的强度、密度和熔化温度。此外,在HPT处理过程中,所涉及的高应变使制造相对容易,并且对粉末尺寸不敏感。在这项工作中,我们可以使用各种尺寸的粉末获得无缺陷的样品。此外,利用当前的制造路线,可以通过随后的退火对微结构和零件的机械性能进行微调。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414