【专题报道】硅烷含量对汽车钢板表面薄有机涂层防护性能的影响

2023-03-02 11:52:29

作者:高志强,任鸿儒等 来源:腐蚀与防护

分享至:

汽车热镀锌钢板表面的薄有机涂层(厚度不超过2 μm)不仅可以增强基体的耐腐蚀性能,还能够赋予表面更多的功能,如涂层的自润滑、耐指纹性能等。因此,薄有机涂层钢板在汽车行业中备受青睐。然而,减薄涂层厚度对其表面防护技术提出了较大挑战,开发耐蚀性好的薄有机涂层成为汽车涂层钢板领域的热门课题。

环氧基硅烷是常用的外反应型交联剂。在涂层体系中引入硅烷交联剂,可提高涂层内部高分子单体的交联密度,不仅有助于增强涂层的屏蔽保护作用,而且还能够提高涂层与基体之间的结合力,这主要是由于在中等温度条件下,硅烷中的环氧基团能够同树脂中的羧基和羟基发生化学交联。同时,硅氧烷基水解后,也会发生自身缩合,形成致密的[-Si-O-Si-]交联网络。另外,水解后产生的[-Si-OH]基团,还可以与金属基体表面吸附的羟基发生偶联,产生的[-Si-O-M]基团使涂层牢固地附着于金属表面。

本工作以环氧基硅烷作为交联剂,采用水性丙烯酸树脂作为主要成膜物,在热镀锌钢板表面制备薄有机涂层,研究硅烷含量对涂层外观、耐沸水冲击和耐蚀性的影响,并通过电化学阻抗谱,深入分析硅烷含量对涂层防护性能的影响,以期为开发高性能汽车钢板表面的薄有机涂层技术奠定基础。

采用陶氏化学有限公司生产的Rhoplex Eco-954丙烯酸聚合物乳液配制涂料,环氧基硅烷AOE-40的质量分数分别为0.25%,0.5%,0.75%,1.00%,1.25%,涂料的基础配方如下表所示。

热镀锌钢板采用汽车行业常用的锌层厚度约15 μm(Zn克重为210.5 g/m2)的双相钢板。将尺寸为30 mm×20 mm×1.2 mm的试样浸泡于酒精中,超声清洗1分钟,然后晾干待用。借助湿膜厚度为6 μm的涂布棒,将涂料涂覆于试样表面,在80 ℃下固化3分钟,制备干膜厚度为(1.5±0.5) μm的薄有机涂层。其中,不含环氧基硅烷的涂层试样作为对比试样。

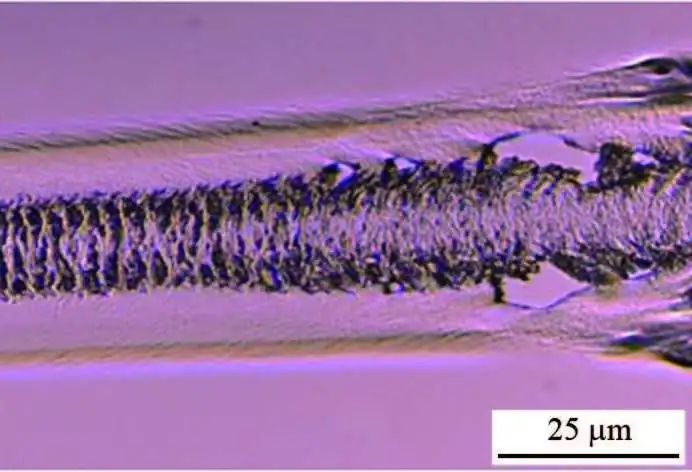

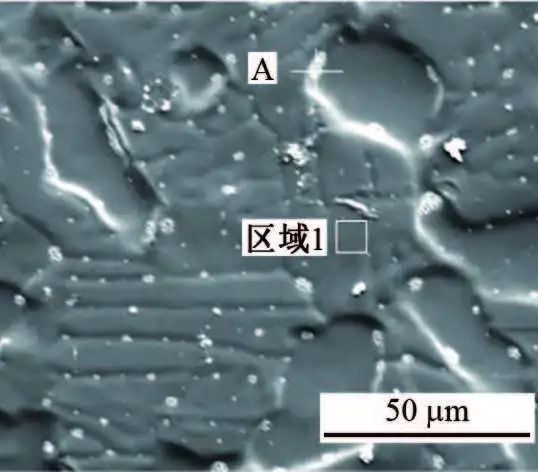

由于光学显微镜和电子显微镜所得图像对比度较小的原因,为了更好地证实薄透明有机涂层的存在,须借助于纳米划痕仪(CSM,NST模式)对透明涂层的存在进行验证。

由图1可见,纳米划痕测试后不难看出涂层的形貌,基材表面有一层薄的透明涂层。

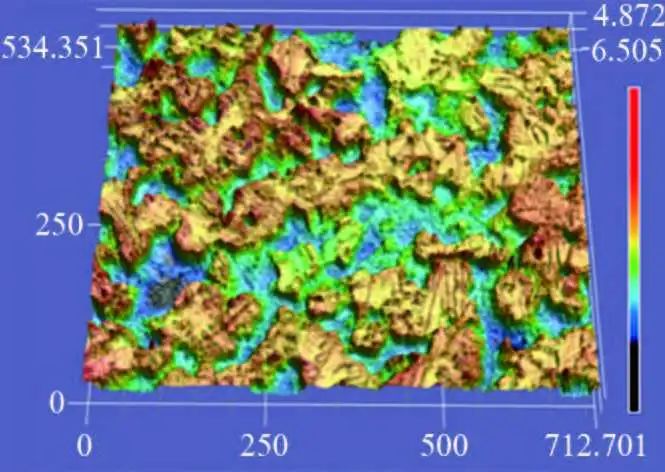

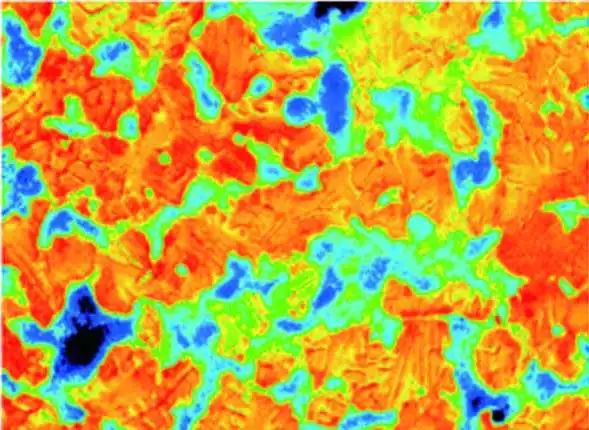

采用VK-X型共聚焦激光扫描显微镜(CLSM)和FEI Quant650型扫描电子显微镜(SEM)观察涂层钢板的表面形貌,并借助附带的Pegasus Apex 4型能谱分析仪(EDS)进行成分分析。

由图2也能清晰看到,涂层钢板表面有许多凹坑,这是由于在镀锌之前,对钢板进行毛化处理过程中产生的,其目的是为了提高锌液凝固过程中的形核密度,以获得更加均匀的镀层。

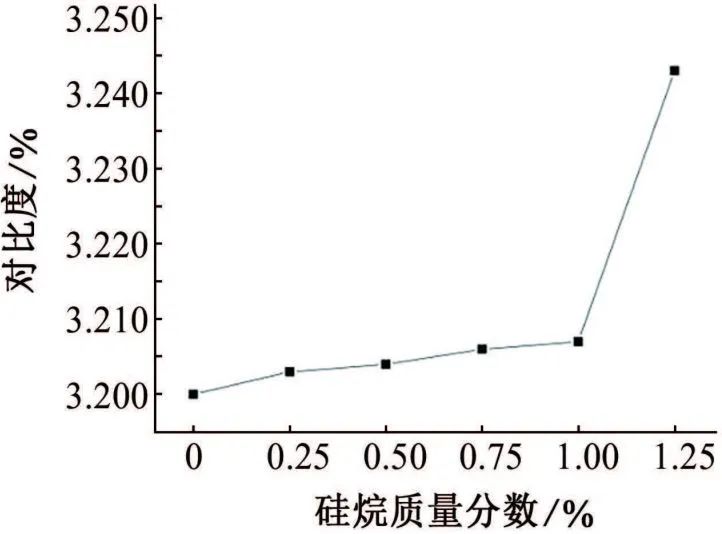

依据GB/T 9270-1988《浅色漆对比率的测定(聚酯膜法)》,利用C84-III型反射率测定仪测定涂层的对比度,以研究硅烷含量对涂层外观的影响。

涂层对黑色表面和白色表面的反射率与其透明度有一定的联系,涂层对比度升高,表明其透明度下降。

由图3可以看出,当硅烷含量超过1.0%时,涂层对比度显著升高,表明其透明度大幅下降,这说明硅烷未能够完全融于涂层中。

为了进一步分析硅烷对膜层透明度的影响,利用高分辨率扫描电子显微镜对硅烷质量分数为1.25%的薄有机涂层进行观察。

图4 硅烷质量分数为1.25%的薄有机涂层的SEM形貌

如图4所示,涂层中出现许多分散的白色颗粒状物,根据位置A和区域1的能谱分析结果可知,位置A处的硅含量明显高于区域1,分析认为白色颗粒状物可能是在成膜过程中,硅烷从涂层中析出,最后脱水形成的,这种颗粒状物的出现,导致膜层的透明度显著降低。

依据GB/T 1773-1993《漆膜耐水性测定法》,采用沸水加速试验测试涂层的耐水性,通过观察涂层在浸泡沸水之后的形貌,判定涂层抵抗沸水冲击的能力。

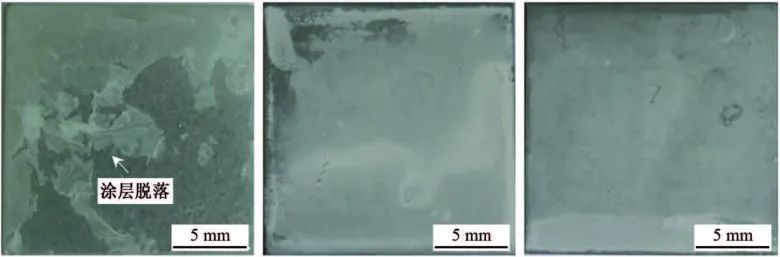

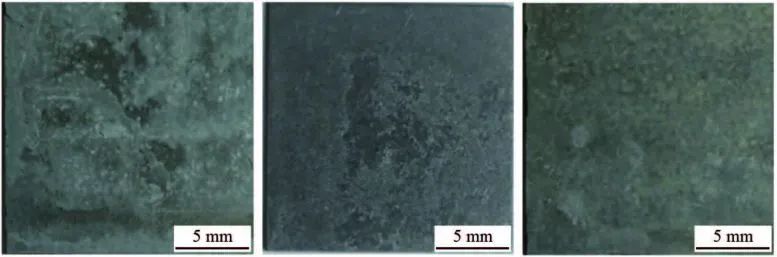

(a) 0 (b) 0.25% (c) 0.50%

(d) 0.75% (e) 1.00% (f) 1.25%

图5 不同硅烷含量的薄有机涂层在沸水试验后的宏观形貌

由图5可见:在沸水试验后,未添加硅烷的涂层出现大面积开裂,其余涂层出现不同程度的发白现象。

(a) 0 (b) 1.00% (c) 1.25%

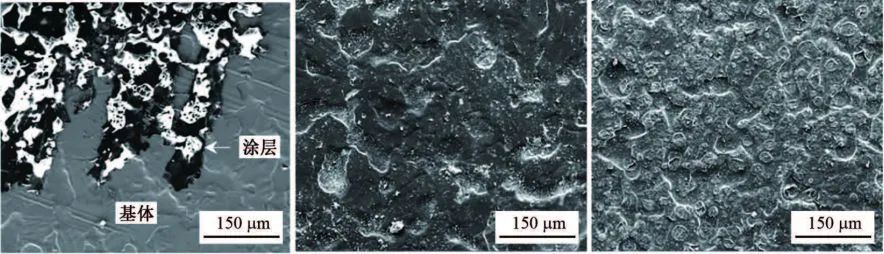

图6 不同硅烷含量的薄有机涂层在沸水试验后的SEM形貌

由图6的SEM形貌清晰显示,硅烷质量分数为1.25%的薄有机涂层经过沸水浸泡后,表面出现许多气泡,这与涂层内部存在孔隙等缺陷有较大关系;硅烷质量分数为1.00%的薄有机涂层表现出良好的抗沸水冲击能力。

依据ASTM B117-2003《盐雾试验标准操作规范》,通过中性盐雾试验评价涂层的耐蚀性,测试后的试样用酒精冲洗,自然晾干,观察其形貌变化。

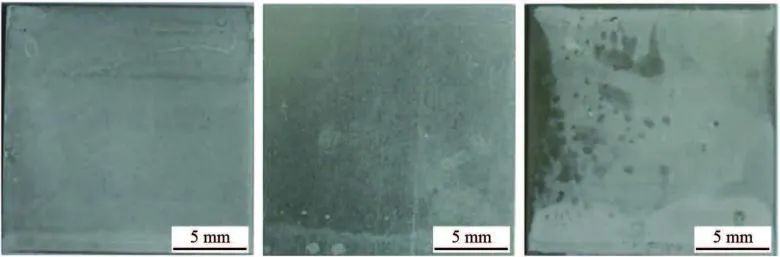

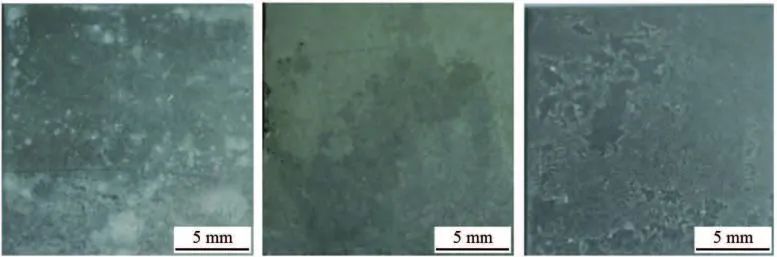

(a) 0 (b) 0.25% (c) 0.50%

(d) 0.75% (e) 1.00% (f) 1.25%

图7 不同硅烷含量的薄有机涂层经48小时中性盐雾试验后的宏观形貌

由图7可见:添加适量硅烷可使涂层的耐蚀性得到不同程度的提高;当硅烷质量分数低于1.00%时,随着硅烷含量的增加,涂层的耐蚀性逐渐改善,这是由于硅烷与有机树脂发生交联反应,提高了聚合物成膜后的交联密度,从而使涂层的耐蚀性得到提高。

(c) 1.25%

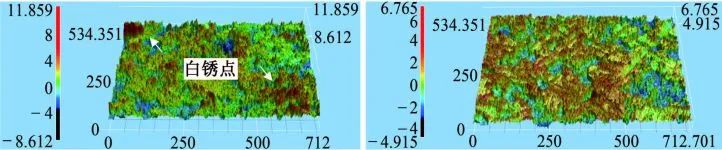

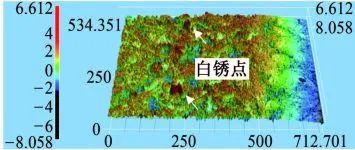

图8 不同硅烷含量的薄有机涂层经48小时中性盐雾试验后的CLSM形貌

从图8给出的CLMS形貌也不难看出,腐蚀试验后,未添加硅烷的薄有机涂层表面已经出现许多白锈,而硅烷质量分数为1.00%的薄有机涂层表面未出现明显锈蚀。

利用电化学阻抗谱(EIS)测试技术对涂层在腐蚀过程中的电化学行为进行深入分析,将Gamry Reference 600+型恒电位仪与三电极电解池互相连接,电解液为5.0% NaCl溶液,试样暴露于电解液中的面积为1 cm2。试样作为工作电极,测试温度为(25±2) ℃,饱和甘汞电极作为参比电极,铂网电极作为辅助电极。阻抗谱是在开路电位附近,10-2~105 Hz频率范围和3 mV正弦波扰动下进行测定的。

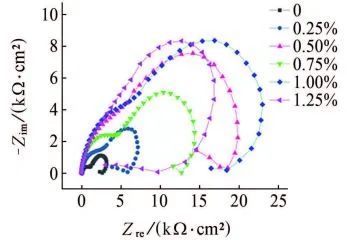

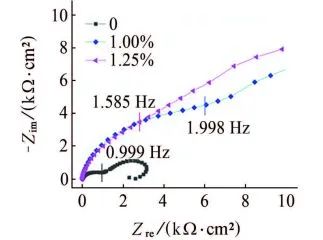

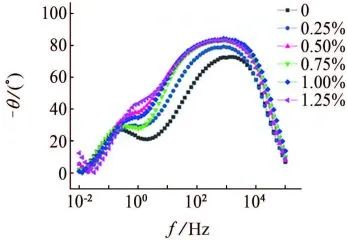

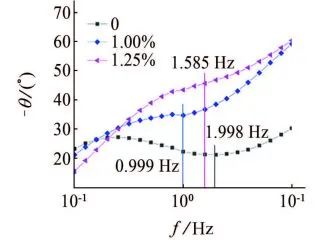

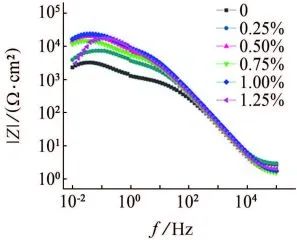

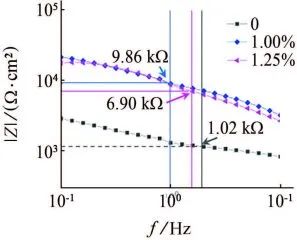

图9 不同硅烷含量的薄有机涂层在5.0% NaCl溶液中的电化学阻抗谱及局部放大图

由图9可见:当硅烷质量分数低于1.00%时,随着硅烷含量的增加,Nyquist图中的高频和中频区域内,电容弧的直径逐渐增大;相应地,在Bode相位角图中的100~105 Hz频率范围内,响应涂层电容行为曲线的频率范围逐渐变宽;在Bode模值图中,低频区的阻抗Rp(|Z|0.01Hz)逐渐增大。电容弧增大、电容范围加宽和阻抗增大,均表明涂层的防护性能增强,这也充分证实了硅烷交联剂有助于提高涂层的耐蚀性。

由图9还可见:硅烷质量分数分别为0,1.00%和1.25%的薄有机涂层电容行为曲线的频率范围分别为1.998~105 Hz,0.999~105 Hz和1.585~105 Hz;相应地,在Bode模值局部图中,这三种涂层在相应频率的模值|Z|(0,1.998Hz)、|Z|(1.00%,0.999Hz)和|Z|(1.25%,1.585Hz)分别为1.02 kΩ,9.86 kΩ和6.90 kΩ,而这三个模值均对应涂层电阻Rc和溶液电阻Rs之和,由于Rc远大于Rs,Rs可以忽略不计,因此这三个模值可以代表这三种涂层在NaCl溶液中的电阻。由此可知,添加硅烷可以增强涂层的防护性能,并且硅烷质量分数为1.00%的薄有机涂层的防护性能比硅烷质量分数为1.25%的薄有机涂层好,该现象与成膜过程中析出的硅烷导致涂层中存在缺陷直接相关。涂层电化学阻抗谱的分析结果为硅烷对涂层形貌、透明度、耐水性及耐蚀性的影响结果提供了进一步的支撑。

(1) 在水性丙烯酸树脂乳液中添加适量环氧基硅烷,不仅不影响薄有机涂层的透明度,而且还能够提高涂层的耐水和耐蚀性能。

(2) 在涂料体系中,当硅烷的质量分数大于1.00%时,硅烷会从涂层中析出,导致涂层内部存在缺陷,其耐水性和耐蚀性均大幅降低。

(3) 添加适量硅烷的薄有机涂层的电化学阻抗谱中出现较大的电容弧,电容范围加宽,低频极限的阻抗增大,表明涂层的防护性能增强。

(4) 硅烷并不总是有利于增强涂层的防护性能,只有当硅烷与高分子聚合物充分交联,并完全融于涂层之中,才能够提高涂层的防护性能和增强涂层的附着力。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。