【专题报道】片层蒙脱土对溶胶-凝胶涂层防腐蚀性能的影响

2023-02-24 15:20:09

作者:郭华龙,刘煊煊等 来源:腐蚀与防护

分享至:

AA2024铝合金具有优异的物理和力学性能,在航空航天领域中得到了广泛应用。然而,AA2024铝合金非常容易发生腐蚀,涂层防护是金属腐蚀防护中最简单、最直接的方法之一。

传统的有机涂层在使用过程中会挥发出有害物质,给人类带来严重的健康问题和环境污染问题。因此,基于健康和安全以及环境友好保护等原因,开发了许多新工艺。其中,溶胶-凝胶技术是目前最有前景的金属防腐蚀预处理方法之一。

无机涂料以无机硅酸盐作为成膜物质,以水为分散介质,具有耐候、耐酸碱、不燃、不霉、透气和环保等优点。在固化过程中溶剂的蒸发会导致无机涂层内产生微孔、微裂纹和空穴,导致涂层阻隔性能下降。为弥补无机涂层的不足,开发了有机-无机防护涂层,通过添加聚合物、缓蚀剂、颜料等改善无机涂层防腐蚀性能。

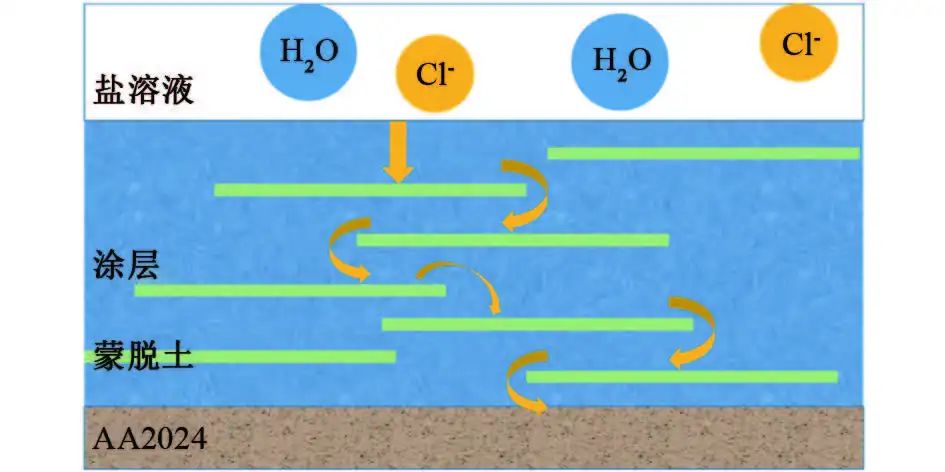

蒙脱土是一种具有片状结构的天然硅酸盐矿物材料,具有大的长径比和极高的比表面积,可以通过增加电解液的扩散长度、减少微孔和空穴以及在某些情况下增加交联密度来提高涂层的保护性能。这些层状颗粒,在涂层中分散,可以有效增加扩散途径,使水和腐蚀性离子不易透过涂层,起到增强涂层耐蚀性的效果。

本工作以正硅酸四乙酯(TEOS)为原料制备溶胶-凝胶涂层,将剥离的蒙脱土纳米片添加到溶胶-凝胶体系中,在铝合金表面制备蒙脱土溶胶-凝胶涂层,通过电化学测试,研究了涂层在氯化钠溶液中的防腐蚀性能,并且与纯硅溶胶涂层和基体进行了对比。

采用2024铝合金(简称AA2024)作为基体材料,试样尺寸为50 mm×12 mm×5 mm,切割好的AA2024试样经过金钢石砂纸(400~2000号)逐级打磨后,依次用丙酮、无水乙醇和去离子水进行清洗,冷风吹干后备用。

将适量蒙脱土加入去离子水中,通过磁力搅拌器以500 r/min的速率充分搅拌6小时,形成固液比为5%的悬浮液。然后通过离心机以1000 r/min的速率将悬浮液离心1分钟,将碳酸盐、石英等杂质去除。将离心所得的上层悬浮液超声振荡30分钟,然后通过乳化机以6 000 r/min的速度分散60分钟。蒙脱土在超声和剪切力作用下发生片层剥离。之后,以10000 r/min的速率离心5分钟,最后进行冷冻干燥处理,得到最终的蒙脱土纳米片。

将10 mL正硅酸四乙酯(TEOS)、20 mL无水乙醇和10 mL 1 mg/mL蒙脱土纳米片分散液混合,制备了溶胶-凝胶混合液。然后,用硝酸溶液将混合液体的pH调节至3.5。随后,将溶胶在室温下搅拌4小时,完成水解过程。

将预处理的AA2024试样在最终的溶胶-凝胶溶液中浸泡5分钟后,用提拉机进行匀速提拉,在AA2024试样表面制备蒙脱土溶胶-凝胶涂层(记为MMT涂层试样)。在室温空气中静置15分钟。然后依次在120 ℃烘箱中热处理120分钟、200 ℃热处理60分钟。冷却至室温后,在试样表面选取10 mm×10 mm的测试区域,其余部分用706硅橡胶封装。

重复以上步骤,在溶胶-凝胶混合液制备过程中,用去离子水代替蒙脱土纳米片分散液,在AA2024试样表面制备纯硅溶胶涂层(记为纯硅溶胶涂层试样),作为对照试样。

将所制备的试样置于3.5% NaCl溶液中进行浸泡试验(浸泡时间分别为1,24,72,120,168小时)、电化学阻抗谱测试和极化曲线测试。

电化学测试采用三电极体系,试样为工作电极,铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极。

电化学阻抗谱的频率范围设置为0.01 Hz~100 kHz。极化曲线测试中,扫描电位为-0.1~0.1 V(相对开路电位),扫描速率为0.1667 mV/s。电化学阻抗谱测试所得数据通过Zview软件进行拟合分析。

极化曲线测试所得的腐蚀电流密度数据通过电化学工作站的拟合工具进行拟合,所有测试均在25 ℃条件下进行。

通过X射线衍射仪(XRD)检测蒙脱土溶胶-凝胶涂层试样的剥片程度。利用扫描电镜(SEM)和透射电镜(TEM)分析剥离后的蒙脱土的形貌特征,观察浸泡不同时间后涂层表面形貌的变化。采用能谱仪(EDS)对涂层截面的成分及元素分布进行分析。采用傅里叶红外光谱仪(FT-IR)测试添加蒙脱土前后溶胶-凝胶涂层的键合变化关系。

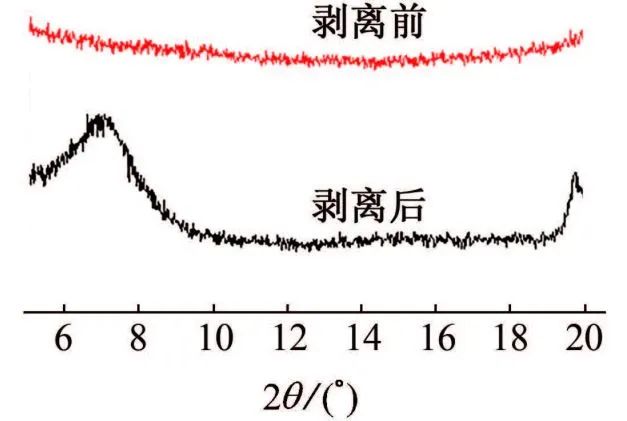

蒙脱土的剥层处理会导致层间距的变化,通过XRD分析可以得到蒙脱土不同衍射强度的衍射峰。根据布拉格方程2dsinθ=nλ,可知衍射半角θ的大小反映晶面间距d的变化,衍射半角θ越小,晶面间距d就越大。

通过图1可观测到经过剥离处理后的蒙脱土特征峰向左偏移,所以(001)晶面的晶面间距变大甚至完全剥离。

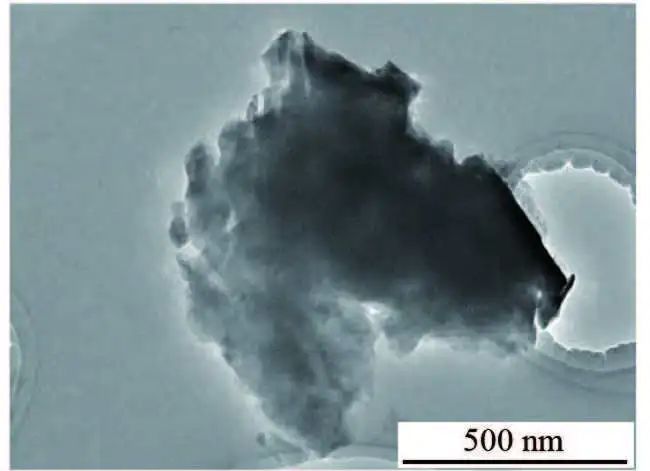

由图2可见,剥离的片层蒙脱土直径可达500 nm,剥离后的片层蒙脱土呈明显的层状结构,蒙脱石剥离效果显著,剥离后蒙脱土片层厚度约为10 nm,符合作为二维纳米填料的尺寸要求。

由EDS分析结果可知,蒙脱土溶胶-凝胶涂层截面主要含有Al,Mg,Si,O四种元素。蒙脱土组分为16.54% Al2O3,4.65% MgO、50.95% SiO2,涂层中确实含有蒙脱土填料,且蒙脱土分布于整个涂层截面。

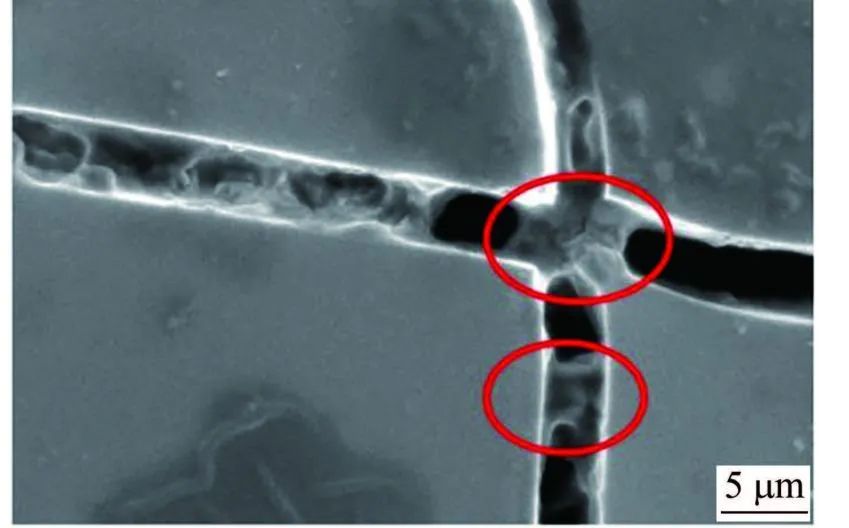

对添加蒙脱土的涂层进行形变作用,使其表面产生裂纹。由图3可见:在整齐的裂纹截面中存在层状物,归因于蒙脱土的添加。蒙脱土在涂层中呈片状分布,在溶胶-凝胶聚合过程中起到引导作用,溶胶-凝胶率先围绕蒙脱土产生聚合,形成大片的聚合物,一方面对腐蚀性离子接触铝合金基体起阻碍作用,另一方面缓解涂层应力,原理见图3c。

图3 蒙脱土溶胶-凝胶涂层表面SEM形貌和聚合机理示意图

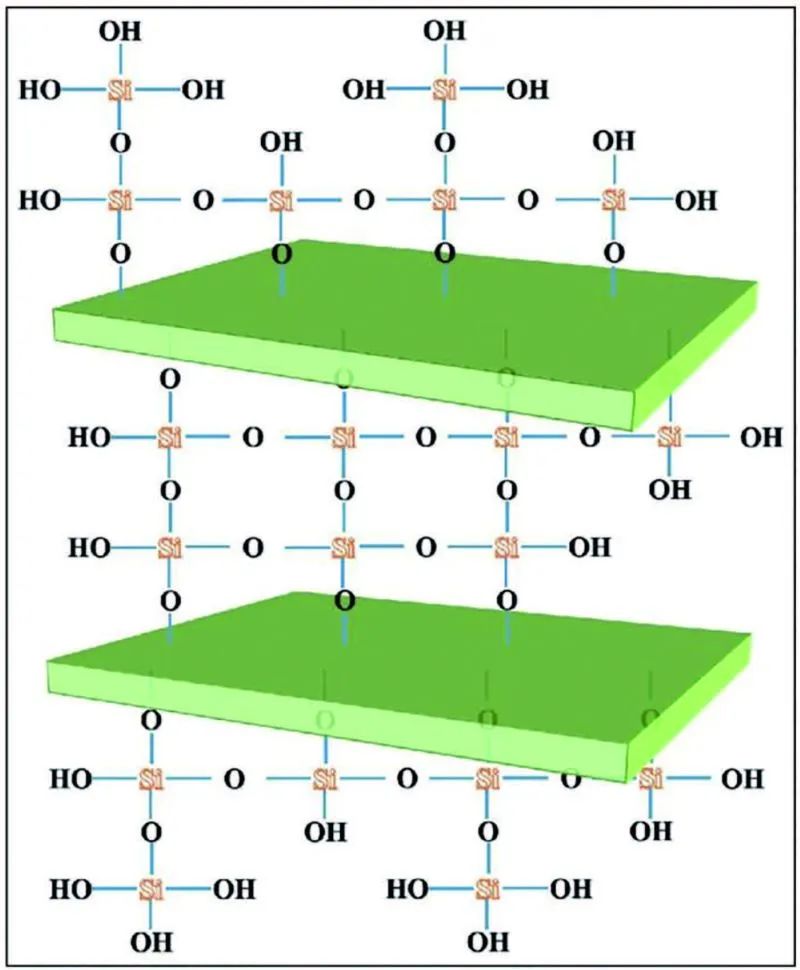

由图3c可见,正硅酸乙酯水解为溶胶粒子后,率先在蒙脱土片层附近聚集并发生缩聚反应,部分溶胶粒子与蒙脱土表面的羟基发生缩聚反应。随着反应的进行,在蒙脱土片周围形成了一层有序的硅溶胶。溶胶粒子缩聚过程中又将不同的蒙脱土片连接起来,形成致密涂层。

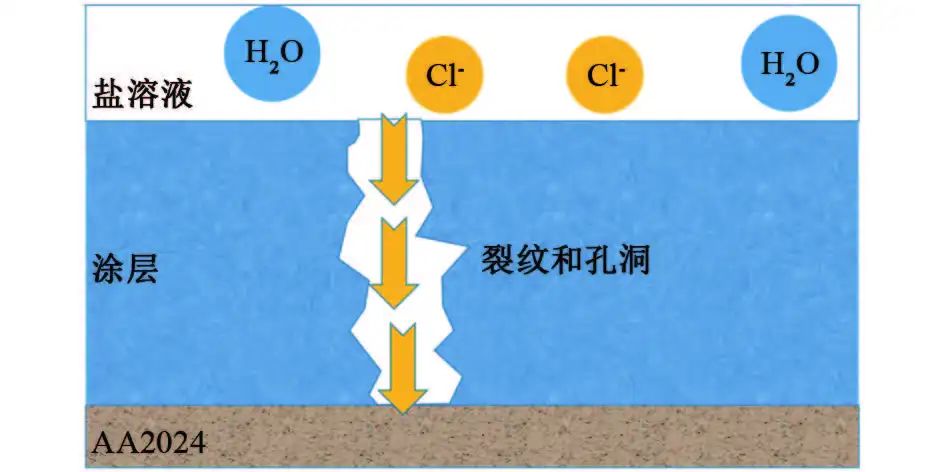

蒙脱土除引导溶胶有序聚合外,还起到屏障作用,阻碍电解液在涂层中传递,其原理见图4b。图4a为纯硅溶胶涂层中Cl¯腐蚀路径,对比图4b可见,缺少了蒙脱土的阻碍作用,腐蚀性介质可以通过涂层裂纹孔隙快速抵达铝合金表面并发生腐蚀。腐蚀产物的堆积产生拉应力,加速涂层破坏。

(b) 蒙脱土溶胶-凝胶涂层

图4 涂层中Cl¯腐蚀路径示意图

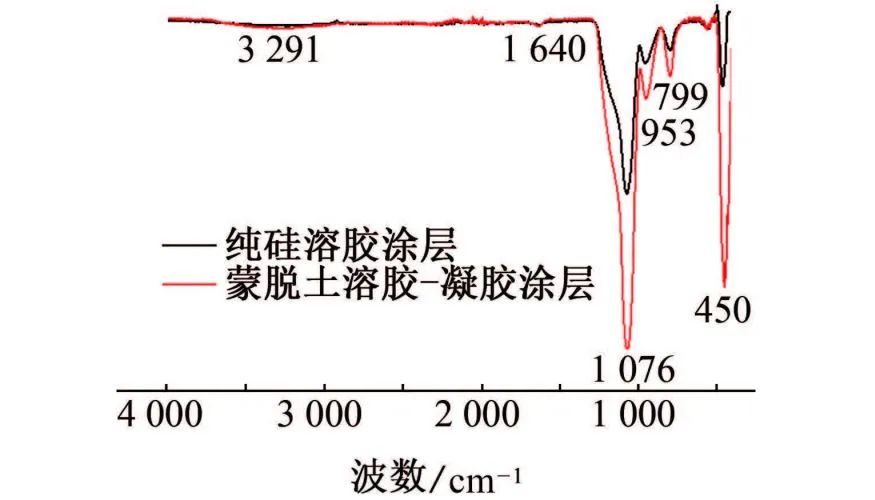

由图5可见:450 cm-1的峰对应于Si-O-Si的弯曲振动,799 cm-1和953 cm-1处的峰对应于Si-O-Si对称拉伸振动,1076 cm-1处出现的峰对应于Si-O-Si不对称拉伸振动,1640 cm-1处的峰与水分子中H-O-H的振动有关,3200~3500 cm-1范围内的峰属于不同种类的羟基和剩余吸附水的拉伸振动;热处理后涂层1640 cm-1处和3200~3500 cm-1范围内的峰明显减弱,羟基减少,说明热处理过程促进了脱水缩聚过程;蒙脱土溶胶-凝胶涂层在450~1076 cm-1范围内代表Si-O-Si的峰均增强,表明蒙脱土的添加使得涂层交联程度更大,涂层更致密。

图5 纯硅溶胶涂层和蒙脱土溶胶-凝胶涂层的红外光谱图

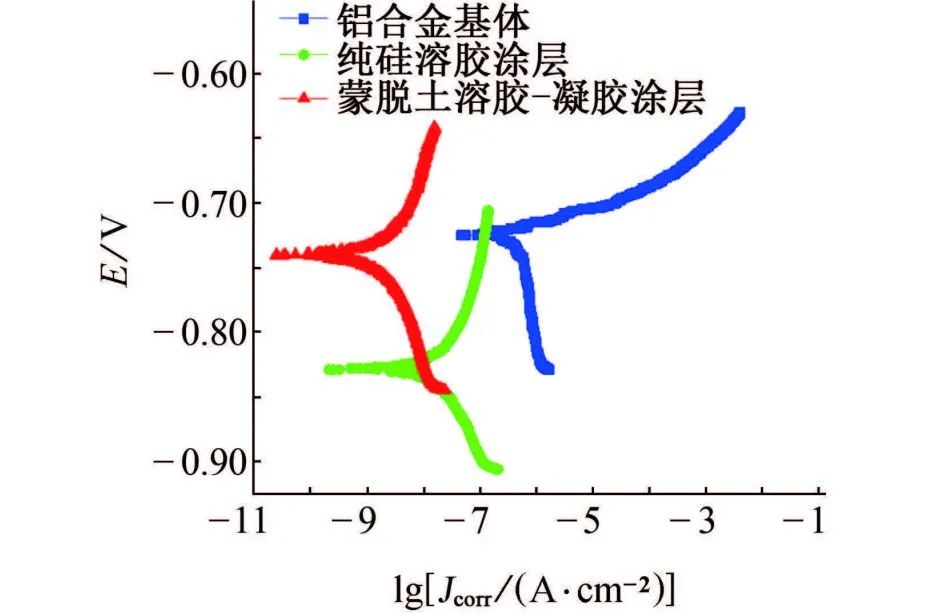

由图6可见:纯硅溶胶涂层的腐蚀电流密度相比铝合金基体有一定程度的降低,表明纯硅溶胶涂层具有一定的防护作用;当涂层中加入片层蒙脱土后,腐蚀电流密度从纯硅溶胶涂层的1.22×10-7 A·cm-2降低至蒙脱土溶胶-凝胶涂层的1.04×10-8 A·cm-2,这与KARTSONAKIS等制备的有机无机混合涂层的4.36×10-8 A·cm-2相比略低,表明蒙脱土对涂层耐蚀性的改善可与有机-无机混合涂层相媲美,其主要原因是蒙脱土纳米片掺入涂层后,提升了涂层的致密度,有效弥补了涂层表面疏松多孔的缺陷,进而对铝合金基体起到较好的保护作用。

图6 蒙脱土溶胶-凝胶涂层、纯溶胶涂层和铝合金基体在3.5% NaCl溶液中的极化曲线

此外,由于蒙脱土纳米片具有良好的阻隔性能,能够延缓或阻止腐蚀性介质渗透涂层,从而有效防止基体的腐蚀破坏。基体表面涂覆涂层后,阴极反应受到抑制作用,导致电位发生负移;蒙脱土改性涂层具有较好的屏蔽作用,对阴极和阳极的抑制作用强于纯溶胶涂层,导致其电位相对于基体负移,相对于纯溶胶涂层正移。

电化学阻抗谱可以用来分析不同复合涂层对金属提供的腐蚀保护,涂层/铝的复阻抗对施加频率的依赖性使得系统中不同部件的响应分离,如保护层和氧化膜的电容和电阻,腐蚀过程中这些参数的变化可以判定AA2024合金表面涂层的腐蚀防护作用。

低频区阻抗|Z|0.01Hz可以用来评估涂层的阻隔性能,|Z|0.01Hz数值越大,涂层阻隔性能越好,进入涂层的电解液越少,耐蚀性越好。

由试验结果可知,浸泡1小时后,蒙脱土溶胶-凝胶涂层的|Z|0.01Hz(3.75×106 Ω·cm2)比纯硅溶胶涂层的|Z|0.01Hz(7.9×105 Ω·cm2)大约一个数量级。涂层较好的阻隔性能主要归因于片层蒙脱土的屏障作用和提升涂层交联度的效果,表明蒙脱土纳米片的添加确实提高了涂层的对电解液的阻隔性能。比WANG等制备的掺杂硝酸铈的环氧-二氧化硅-氧化铝杂化涂层的|Z|0.01Hz大约一个数量级,表明蒙脱土比其他一些填料更适合增强涂层的耐蚀性。

高频阻抗表征溶液的电阻,阻抗越大,表明电解液渗入涂层的越少,涂层对电解液的阻挡效果越明显。由试验结果还可见,浸泡时间由1小时延长至168小时的过程中,蒙脱土溶胶-凝胶涂层的高频阻抗一直高于纯硅溶胶涂层,蒙脱土为涂层提供了更好的防渗透效果,这归因于蒙脱土的阻隔作用,延长了腐蚀电解液在蒙脱土溶胶-凝胶涂层中的渗透路径。

Bode图相位角曲线上高频时间常数一般对应涂层特性,低频时间常数与电解液/铝合金界面的腐蚀过程有关。

浸泡1小时后,蒙脱土溶胶-凝胶涂层在高频区出现明显的峰,而纯硅溶胶涂层在高频范围内没有时间常数,这表明其阻隔性能较差。这些特性可归因于暴露于腐蚀环境中的涂层表面可能形成了裂纹,裂缝使得氧分子、水分子和氯离子渗透到涂层中。浸泡24小时后,蒙脱土溶胶-凝胶涂层在高频区的峰有所减弱,腐蚀性电解液越来越多的进入涂层,而纯硅溶胶涂层峰宽变得更窄,接近于铝合金基体的峰宽,表明纯硅溶胶涂层不够致密,存在较多的孔隙裂纹,导致电解质扩散到涂层内部,并对涂层造成了破坏,这与SEM观察结果相吻合。

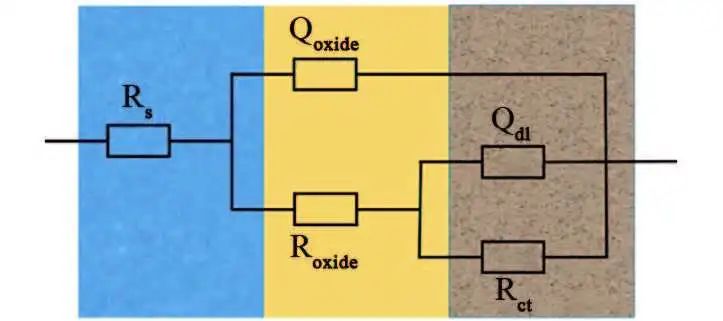

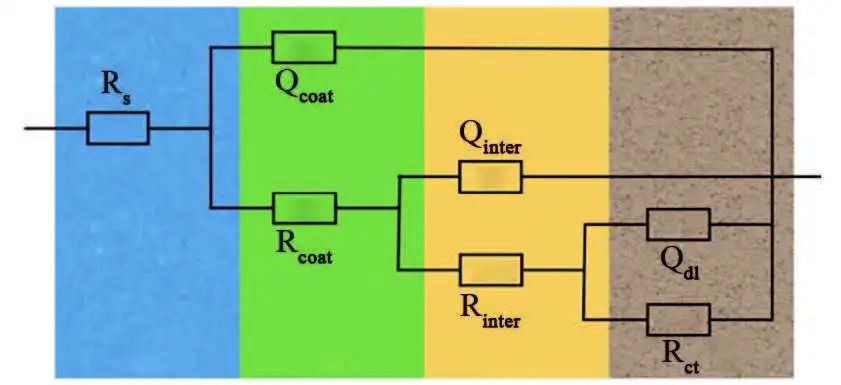

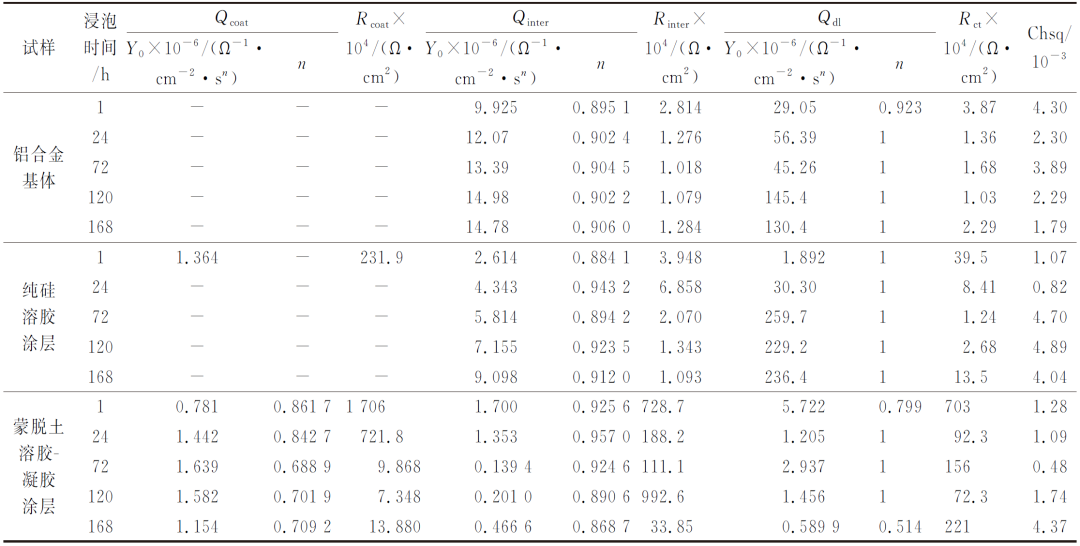

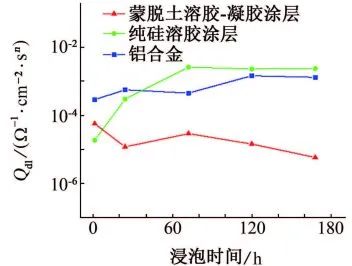

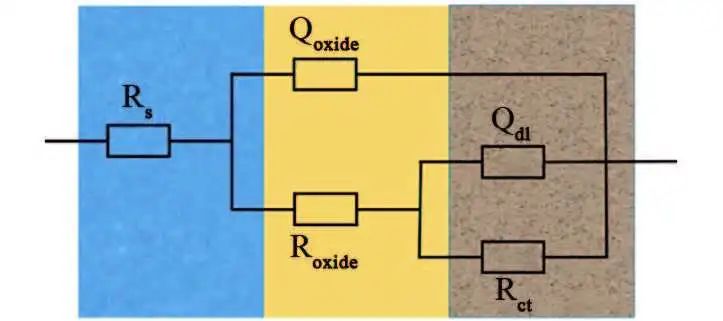

拟合的等效电路如图7所示。Rcoat为涂层电阻,Rcoat数值越大,涂层的孔隙率越低,防腐蚀性能越好。浸泡初期,蒙脱土溶胶-凝胶涂层的Rcoat(1706 Ω·cm2)比纯硅溶胶涂层的Rcoat(231.9 Ω·cm2)高一个数量级。浸泡24小时后,Rcoat均发生下降,其中,纯硅溶胶涂层的Rcoat下降直至消失,表明涂层中形成裂纹和孔隙,涂层遭到破坏,电解液进入到涂层中,甚至到达铝合金基体表面。

(b) 蒙脱土溶胶-凝胶涂层

图7 电化学阻抗谱的拟合等效电路

Rsol:溶液电阻;Rcoat:涂层电阻;Qcoat:涂层电容;Rint:中间层电阻;Qint:中间层电容;Rct:电荷转移电阻;Qct:双电层电容;Roxide:基体氧化层电阻;Qoxide:基体氧化层电容

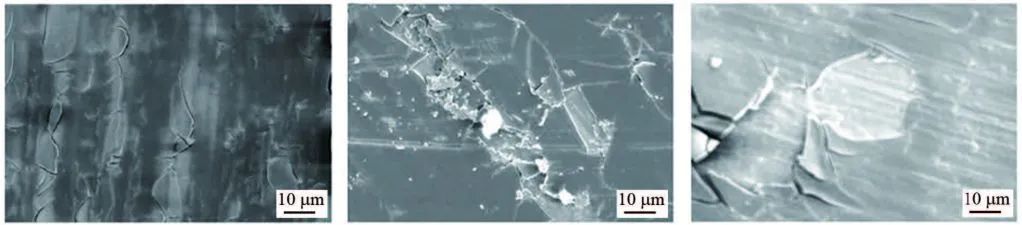

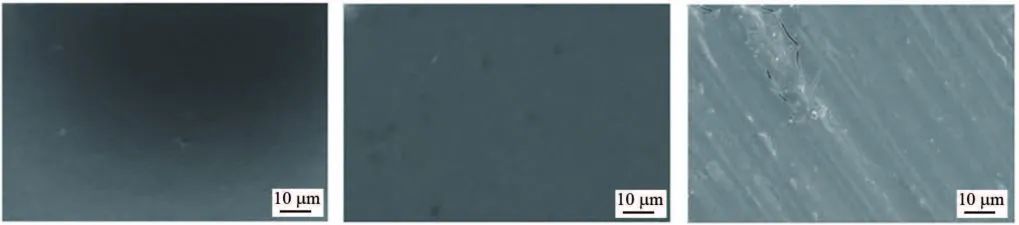

如图8所示,浸泡24小时后纯硅溶胶涂层的表面形貌可以观察到明显的裂纹,与拟合数据结果相吻合;浸泡72小时后,纯硅溶胶涂层裂纹变得更大,部分涂层发生剥落;在浸泡168小时后发生大块涂层的掉落,蒙脱土溶胶-凝胶涂层的Rcoat下降至721.8 Ω·cm2,之后Rcoat逐渐升高至105 Ω·cm2,表明腐蚀性电解质到达基体后,与铝合金发生反应,反应产物重新填满孔隙缺陷,使涂层更加致密。ZAHARESCU等制备的掺杂二氧化钛-氧化铈纳米粒子的二氧化硅-甲基丙烯酸酯涂层的Rcoat从1.87×10-5 Ω·cm2(0.5 h)锐减至1.85×10-3 Ω·cm2(28 h),最终在70小时后消失。蒙脱土的添加可使涂层的保护作用更持久。

(a) 纯硅溶胶涂层试样(24,72,168 h)

(b) 蒙脱土溶胶-凝胶涂层试样(24,72,168 h)

图8 纯硅溶胶涂层试样和蒙脱土溶胶-凝胶涂层试样在3.5% NaCl溶液中浸泡不同时间后的表面SEM形貌

Qcoat是涂层电容,反映涂层的吸水率和厚度。Qcoat越大,涂层中的电解质越多,涂层阻挡效果越差。在浸泡1小时后,纯硅溶胶涂层的Qcoat(1.36×10-6 Ω-1·sn cm-2)比蒙脱土溶胶-凝胶涂层的Qcoat(7.8×10-7 Ω-1·sn cm-2)高,说明随着浸泡时间的延长,更多的电解液通过涂层微孔逐渐渗入纯硅溶胶涂层中,一旦氧分子、水分子、氯离子进入到涂层内部,就会导致其介电常数增加,从而使Qcoat增加,最终导致涂层对铝合金的防护作用减弱。蒙脱土溶胶-凝胶涂层的Qcoat较低,可能是蒙脱土的阻挡作用导致抵达铝合金表面的水分子、氯离子浓度降低,说明蒙脱土溶胶-凝胶涂层具有更好的抗渗透作用。

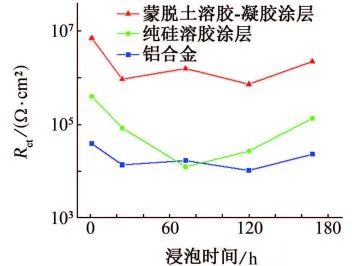

Rct也可以反映涂层的防腐蚀性能。由表1可知:在浸泡1小时后,纯硅溶胶涂层的Rct为3.95×105 Ω·cm2,随着浸泡时间的延长,Rct下降至104 Ω·cm2,最终在浸泡168小时后降至1.35×105 Ω·cm2;在浸泡1小时后,蒙脱土溶胶-凝胶涂层的Rct为7.03×106 Ω·cm2。

表1 铝合金基体、纯硅溶胶涂层和蒙脱土溶胶-凝胶涂层的电化学阻抗谱拟合结果

如图9a所示,在整个浸泡过程中,蒙脱土溶胶-凝胶涂层的Rct始终远高于纯硅溶胶涂层,表明蒙脱土溶胶-凝胶涂层具有更好的防腐蚀性能。Qdl与金属/涂层界面的离子电荷分布有关,Qdl数值越小表明涂层对耐腐蚀性能的增强效果越好。如图9b所示,在整个浸泡过程中,蒙脱土溶胶-凝胶涂层的Qdl均保持最低值。所以,片层蒙脱土有助于提高硅溶胶涂层的耐蚀性。

图9 涂层和铝合金基体的Rct和Qdl随浸泡时间的变化图

综上所述可知,蒙脱土溶胶-凝胶涂层的Rcoat,Rct,Qcoat和Qdl的变化表明,蒙脱土可以通过抑制腐蚀性介质渗透到涂层/金属界面而显著改善涂层的防腐蚀性能。

(1) 剥离制备的蒙脱土纳米片,其厚度最小约为10 nm,直径最小约为500 nm。蒙脱土在涂层中分布较为均匀,在溶胶聚合过程中,蒙脱土引导溶胶粒子有序聚合,提高了涂层的致密度,减少了固化时涂层产生的缺陷。

(2) 添加蒙脱土后,涂层试样的腐蚀电流密度从1.22×10-7 A·cm-2降低至1.04×10-8 A·cm-2。在3.5% NaCl溶液中,蒙脱土溶胶-凝胶涂层的Rct始终远高于纯硅溶胶涂层,表明蒙脱土溶胶-凝胶涂层具有更持久的防护效果。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。