铝及铝合金是目前应用最广泛、加工技术最成熟的有色金属材料。因其具有密度小,强度高及导电、导热性能好等优点,在航空航天、电子、建筑及交通等诸多领域应用广泛。

常用的铝合金表面处理技术有阳极氧化和化学氧化等。化学氧化可以提高铝合金的耐蚀性及漆膜结合力,在涂漆前处理和复杂铝合金零件表面处理中占有重要地位。目前,航空铝合金化学氧化普遍采用铬酸盐钝化工艺,该技术已经十分稳定成熟。但该工艺中采用的六价铬是剧毒材料,在美国环境保护局(EPA)最危险材料表中排名第17位,对人体和环境具有极大的有害性。欧盟环保条例(日落计划)规定,自2017年9月21日起,交往欧盟的产品不能再含有六价铬(允许有4年的缓冲期)。因此,研发无六价铬的铝合金化学氧化工艺势在必行。以下就无六价铬化学氧化工艺的国内外发展状况和未来趋势进行综述。

01 锆盐体系化学氧化

锆盐体系化学氧化广泛用于铝合金表面处理。在化学氧化成膜过程中,首先发生的是铝的蚀刻反应,如下式(1)所示;然后,氟锆酸盐水解反应生成化学转化膜,如下式(2)~(4)所示。

2Al+6H+→2Al3++3H2 (1)

2Al3++ZrF62-+3H2O→ZrO(OH)2↓+2AlF3+4H+ (2)

4Al3++3ZrF62-+3H2O→3ZrOF2↓+4AlF3+6H+ (3)

2Al(OH)3+ZrF62-→(AlO2OH)2ZrF2↓+2F-+2HF (4)

周琦等用锆酸盐处理LY12铝合金,获得了厚度适中、耐蚀性较好且结合力较佳的化学氧化膜。

王娇等发现,2024-T3铝合金表面存在CuAl2等金属间化合物,所以锆酸盐化学氧化膜易产生裂纹,导致耐蚀性下降,他们用氟锆酸钾和偏钒酸钠对2024-T3铝合金进行化学氧化,得到了致密、无裂纹的钒锆复合转化膜。

SHIDA等采用锆盐以及1,12-十二烷基二磷酸在1100铝合金上制备了磷-锆盐系化学转化膜,在盐雾试验中,该化学转化膜有效地保护了铝基材,显著提高了其耐蚀性。

02 钼酸盐化学氧化

钼和铬为同副族元素,在化学性质上十分相似。但钼酸盐毒性较低并且可以和其他物质协同作用,有希望替代六价铬成为无铬化学氧化膜。

徐临超等采用钼酸盐和氟硼酸盐、乙酸钴在一定条件下得到了黑色化学氧化膜,其膜层的耐蚀性甚至优于铬酸氧化膜。

LIANG等采用钼酸盐溶液处理AA8021铝箔样品,通过扫描电子显微镜、X射线能谱仪和X射线光电子能谱研究了钼酸盐转化涂层的微观结构和组成。结果发现,钼酸盐转化涂层主要由MoO3,(MoO3)x(P2O5)y和Al2(MoO4)3组成。此外,他们通过电化学阻抗谱和电化学极化曲线评估了氧化处理过的铝箔的耐蚀性。结果表明,所有具有钼酸盐转化涂层的铝箔比裸铝箔具有更好的耐蚀性,而且处理温度为40 ℃时,铝箔表现出最佳的耐蚀性。

03 钛系化学氧化

钛的性质与铬也十分相近,在空气中与氧气有较强的亲和力,在一定条件下可形成氧化膜,具有一定的耐蚀性。

XIA等采用H2TiF6溶液对锂电池中的复合铝箔进行化学氧化处理,并且通过扫描电子显微镜、X射线能谱仪、X射线光电子能谱、原子力显微镜等表征其组成、生长过程和最终形态,再通过盐雾试验测试其耐腐蚀性能。结果表明:H2TiF6溶液处理得到的转化膜层是一种多组分膜层,主要由金属氧化物(TiO2和Al2O3)和金属氟化物(AlF3)组成。盐雾试验结果表明,经过钛系化学氧化处理的铝箔比未经处理和经过碱清洗的铝箔具有更好的耐蚀性。尽管未经处理的铝箔和经碱清洁的铝箔由于加工而存在弯折,但这些铝箔都显示出较光滑的表面,而经过H2TiF6处理的铝箔表面除了弯折造成的褶皱之外,还存在许多针状结构,导致其表面更粗糙。因此,钛系化学氧化是一种有效提高锂离子电池组件中铝/聚合物复合膜耐蚀性和剥离强度的方法。

LIU等采用钛/锆盐和氨基三亚甲基磷酸对7A52铝合金进行化学氧化,得到了表面粗糙度较大、耐蚀性较好的无铬化学转化膜,并且基体和环氧底漆之间的黏结强度从未氧化时的7.97 MPa增加到16.23 MPa,结合力得到显著提高。在未经氧化处理的铝合金表面观察到一些微小的白色斑点及一些凹坑,白色斑点为金属间颗粒,凹坑的出现与铝局部溶解引起的金属间颗粒剥落有关。经过化学氧化处理后,铝合金表面形成均匀而致密的转化膜,转化膜层主要由形状不规则的颗粒组成。这些颗粒的平均直径在3 μm以下,每个颗粒与其周围的颗粒紧密结合。这种结构的形成可能归因于合金元素的电化学或催化作用。此外,转化膜上还有一些细小的裂纹,这是由干燥脱水过程中产生的相互应力引起。颗粒的隆起和凹陷有利于增大铝合金表面粗糙度,提高铝合金与漆膜间的结合力。

ZUO等使用单宁酸作为钛/锆盐化学转化液中的促进剂在6063铝合金表面制备了新型化学转化膜,并使用电化学测试研究转化膜在3.5% NaCl溶液中的腐蚀行为。结果表明:与传统的Ti-Zr处理(TZ)转化膜相比,改性的Ti-Zr基转化膜(MTZ)显示出更光滑和更密集的形态;MTZ膜是一种多组分化学转化膜,其主要由金属氧化物(TiO2,ZrO2,V2O5,Al2O3),氟化物(AlF3和ZrF4)和金属有机配合物组成;与TZ膜相比,MTZ膜具有更好的耐腐蚀性能。

04 锂盐化学氧化

20世纪90年代,研究人员发现利用碱性锂盐溶液可以制备锂-铝转化膜,对铝基材进行保护。

郑辅养等用锂盐代替铬酸盐对铝合金进行化学氧化处理。结果发现:锂离子有利于铝在碱性碳酸盐溶液中的钝化,成膜离子在铝基体表面共沉积形成锂盐转化膜,其实质是由Al3+、Li+、OH-和CO32-等离子组成的复合盐。在3.5% NaCl溶液中的浸泡腐蚀试验结果表明,碱性锂盐溶液化学氧化处理可明显提高基体的耐蚀性。

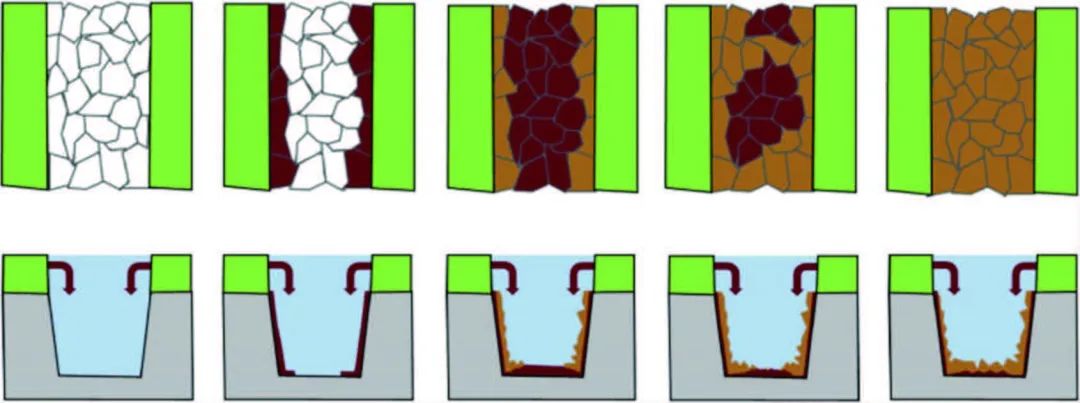

MARCOEN等采用锂盐作为2024-T3铝合金有机底漆涂料的腐蚀抑制剂,使用人工划线对铝合金表面进行破坏,并将其暴露在中性盐雾中,然后通过飞行时间二次离子质谱分析(ToF-SIMS)研究该保护层的组成和生长规律,并分析了锂基保护层的形成机理。ToF-SIMS成像技术成功监测到人工1 mm划线区域浸出锂盐的横向扩散:当划线区暴露在中性盐雾中时,锂盐浸出,进入涂层缺陷中,诱导2024-T3铝合金基体上含锂水合氧化铝表面层(假勃姆石层)的生长。随着在中性盐雾中暴露时间的延长,缺陷中的锂盐含量以及局部pH增加,表面层开始通过铝的阳极溶解发生部分降解,与此同时,Al-Li层状双氢氧化物层开始生长并最终覆盖在2024-T3铝合金表面,对其起到保护作用。基于ToF-SIMS获得的结果,他们将锂基保护层的形成分为5个阶段,如图1所示。

图1 保护层生长阶段示意图

阶段Ⅰ:

划线区首先暴露于中性盐雾中,水性电解质引起锂盐从有机涂层浸入划线区,锂盐浸出导致划线区pH增加至碱性,在氯化物存在的情况下引起铝的阳极溶解。

阶段Ⅱ:

邻近有机涂层的保护层开始形成,金属表面附近的局部pH为9~10,这种碱性条件导致假勃姆石层的形成,并且其中掺入了少量锂后,锂-假勃姆石层(L-PB)开始形成。

阶段Ⅲ:

随着锂盐进一步浸入划线区,L-PB层向划线区的中心横向生长,此过程相对较快。当锂盐含量超过有机涂层附近的某个阈值后,层状双氢氧化物(LDH层)开始形成。

阶段Ⅳ:

在中性盐雾中暴露较长时间后,划线区中心锂离子含量增加,这使得LDH层也可以在划片的中心生长。

阶段Ⅴ:

圆柱状的LDH层在表面横向生长,以牺牲下面的L-PB阻挡层为代价,直到划痕完全被LDH层覆盖。

05 稀土金属化学氧化

铝合金稀土金属化学氧化膜的制备在很早就开始研究。

WANG等采用氨基酸和稀土作为AA5052铝合金的化学氧化剂。结果发现:在AA5052铝合金表面上形成了L-半胱氨酸和硝酸铈的复合转化膜,通过电化学测试发现有机稀土复合转化膜可以减少阳极极化,抑制析氢,提高阳极利用率,有效阻止了AA5052铝合金在NaOH溶液中的自腐蚀,显著提高了碱性铝-空气电池的使用寿命。

VALDEZ等采用氯化铈或硝酸铈作为主盐,以H2O2为辅助物质,在6061-T6铝合金上制备了铈基转化膜层。结果发现:在H2O2和CeCl3·7H2O的体系中化学氧化10分钟即可得到致密性好、孔隙率较低、耐蚀性较好的化学转化膜层,H2O2在生产中具有重要作用,其羟基离子可以催化铈氢氧化物/氧化物的沉积。

YU等在LY12铝合金表面制备了双层含铈转化膜,并通过电化学阻抗谱检测转化膜层的耐蚀性。结果表明:该膜层降低了腐蚀的驱动力,增强了铝合金的耐蚀性。膜层由不同尺寸的球形颗粒层组成,并且逐渐生长、覆盖铝合金表面,该膜层是无定形膜层,主要由氧化铈(Ⅲ和Ⅳ)和氢氧化铈(Ⅲ和Ⅳ)组成。

06 高锰酸盐体系化学氧化

铝合金在高锰酸盐溶液中经适当处理可形成具有一定耐腐蚀能力的转化膜。

KULINICH等在含有KMnO4和Na2B4O7的化学转化液中制备了2024-T3铝合金高锰酸盐转化膜,研究了时间和温度对高锰酸盐转化膜的生长影响。结果发现:室温下浸泡1~5分钟时,仅在第二相金属间化合物之间形成MnO2沉积物,但浸泡5~10分钟后,膜层开始在铝基体表面上发展,然后缓慢形成,并在约15分钟后停止。提高温度会使膜层的沉积速度加快,例如68 ℃时,约3分钟后反应就已停止了。

YOGANANDAN等使用含有Mn/Mo的碱性化学氧化液,在2024铝合金(2024包铝和非包铝)上制备了高锰酸盐的转化膜(PCC)。结果发现:转化膜层在2024包铝和非包铝表面的形态分别表现为光滑和泥裂,非包铝上转化膜的过快沉积可能是导致其开裂的原因。两个膜层表面上均存在MnxOy(Mn3O4和Mn2O3),MnO2,KMnO4,MoOx(MoO2,MoO3)以及多钼酸盐的化合物,但非包铝上转化膜中含有更多的Mn(质量分数5%~6%)和Mo(质量分数0.3%)。此外,包铝样品比非包铝样品具有更好的耐腐蚀性能。

07 三价铬体系化学氧化

近年来,三价铬化学转化膜已被用作六价铬盐化学转化膜的替代品。三价铬转化膜是由纳米颗粒组成的致密层,其具有两层结构,外层为锆-铬混合氧化物,内层为氧化铝或氟氧化物。三价铬化学转化膜厚度一般为40~120 nm,比不含铬的锆基化学转化膜厚得多,该膜层通过充当保护性阻挡层来抑制铝合金表面的氧化还原反应,从而给2024-T3铝合金提供腐蚀保护。

VIROULAUD等通过X射线光电子能谱(XPS)、飞行时间二次离子质谱(ToF-SIMS)研究了表面预处理(脱脂和酸洗)对纯铝和2024-T3铝合金上三价铬化学转化膜的影响。结果发现:脱脂预处理降低了两种基材上的氧化物厚度,使铜在2024-T3铝合金表面富集,在Al-Cu金属间化合物顶部形成更多铜聚集物颗粒。酸洗预处理也大大降低了原生氧化物厚度,使纯铝和2024铝合金表面产生氟化铝,铝合金表面与金属铜同质富集。抛光或脱脂后铝合金表面形成的三价铬转化膜厚度为50~80 nm,添加酸洗预处理后形成的三价铬转化膜更厚(厚度为100 nm)且不连续,说明酸洗预处理会导致膜层生长过快,铝氧氟化物的存在会导致铝合金表面形成更易于开裂的三价铬转化膜。

CHEN等发现化学氧化液中硫酸铬的含量变化对三价铬转化膜的微观结构和耐蚀性有很大影响。含有铬氧化物或氢氧化物的膜层比没有铬氧化物的膜层具有更薄和更致密的结构。当硫酸铬浓度为0.01 mol/L时,铝基体发生均匀腐蚀,三价铬转化膜表现出最优异的耐蚀性。

此外,研究发现在0.01 mol/L Cr(III)溶液中氧化处理5分钟得到的转化膜是光滑和连续的,但是当氧化时间延长至10分钟时,膜层表面会产生许多明显的裂缝。所以CHEN等还研究了化学氧化时间对5052铝合金上Cr(III)转化膜形成的影响。SEM和TEM分析结果表明:膜层生长时间主要为30~300秒,在浸泡时间300秒内形成的膜层具有均匀的结构,当浸泡时间延长到600秒时,膜层表面会产生许多明显的裂缝。因为在膜层转化期间,溶解和沉积反应同时进行,溶解反应连续进行,但是沉积反应速率逐渐减慢,所以在膜层上产生大量裂缝。

单一的三价铬化学转化膜难以达到六价铬化学转化膜的耐蚀性,一般要在其氧化液中加入Ti、Zr等金属形成性能更好的复合膜。

YU等通过使用硫酸铬和硫酸氧钛(IV)在6063铝合金上制备三价铬-钛(Cr(III)-Ti)化学转化膜,以改善其耐蚀性,并使用偏振曲线和电化学阻抗谱(EIS)研究不同硫酸氧钛含量下形成的Cr(III)-Ti基转化膜的电化学特性。极化曲线结果表明:在2.5~4.5 g/L的硫酸氧钛(IV)溶液中形成的Cr(III)-Ti基转化膜比不含钛的三价铬化学转化膜和铝合金具有更好的耐蚀性。

STOICA等采用含有过氧化氢和镧盐的后处理液对沉积在2024-T3铝合金上的三价铬转化膜(TCP)进行处理。飞行时间二次离子质谱和辉光放电-光发射光谱深度剖面显示,后处理时间对TCP的厚度及其双层结构没有影响,转化膜由富含锆和氧化铬的外层和富含氧化铝和氟氧化物的内层组成。深度分析表明:镧主要存在于TCP转化膜的外部,其含量随着后处理时间的延长而增加。电化学阻抗测试结果表明,延长后处理时间,能够提高TCP转化膜的耐蚀性。

08 结束语

铝合金化学氧化发展至今,各种无六价铬化学氧化技术已经取得了长足的发展。有些转化膜如稀土金属转化膜、Ti-Zr基转化膜的耐蚀性甚至接近于六价铬化学转化膜的耐蚀性。但由于化学氧化液的成本过高、化学氧化工艺复杂而且成膜效率较低,这些技术还难以应用于实际生产。

三价铬转化膜更环保,其耐蚀性不弱于六价铬转化膜的耐蚀性,所以三价铬化学氧化被认为是最有希望替代六价铬化学氧化的环保型化学氧化工艺。目前,世界各国都在积极开展以三价铬为体系的化学转化液。美国海军部门已研发出多代三价铬化学转化液,其氧化工艺已相当成熟,在中性盐雾试验中,三价铬转化膜最长可以坚持336小时以上。长期以来,我国在无六价铬化学氧化方面一直受制于人,因此开发耐蚀性优异的环保铝合金化学氧化工艺成为我国表面处理工作者急需解决的问题。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414