0 引言

21世纪是海洋的世纪 , 我国的海洋工程与船舶工业取得了突破性的进展产业规模大幅增大 , 产品质量得到多方认可 , 在国际中占有重要的地位。随着船舶、海洋工程的迅速发展 , 钢铁作为船舶与海洋工程的主要结构 , 其研发水平和生产能力也在不断提,而船舶和海洋工程结构物的使用环境一般比较恶劣 , 在服役中会受到海水、海泥和海洋大气的攻击 , 不同区域的腐蚀特征差异也比较大 , 因此船舶与海洋工程用钢应具有较高的综合性能 , 如优异的塑性、冲击韧性、可焊接性及耐腐蚀性。

目前 , 我国船舶与海洋工程用钢已能满足国内市场的大部分需求 , 但部分高级别的特种钢材仍依赖进口 , 主要是具有高强度、抗层状撕裂、大热输入量焊接、超低温韧性、高止裂等性能的钢板 , 其生产工艺十分严格 , 对设备要求高 , 开发难度大。为此 , 急需开发一系列高品质船舶及海洋工程用钢 , 进一步推进我国船舶和海洋工程业的发展。

本文从船舶、海洋工程用钢的基本性能要求出发 , 对典型海洋环境用钢的研发现状进行分析 , 指出了我国在耐海水腐蚀用钢以及大热输入量焊接用钢方面与国外存在的差距 , 并对我国研发新型船用钢提出建议。

1 船舶、海洋工程用钢基本要求

1.1高强度和高韧性

高强度和高韧性是船舶和海洋工程用钢要达到的基本要求 , 而随着运输和勘探等行业对船体和海洋工程结构安全性要求的不断提高 , 船舶和海洋工程用钢板的强度和质量等级也在逐步提高。20 世纪 90 年代起 , 日本和欧洲率先开发出屈服强度为 390MPa 级的热机械 控 制 工 艺型高强船板 (YP40K), 主要用在船体受应力比较大的舷侧舷缘顶板和强力甲板上。

在 大 型 散 装 货 船 和 集 装 箱 船中 ,390MPa 级的高强度钢已占主导地位 , 海洋平台等大型海洋结构中广泛应用 TMCP 工艺船体钢的强度级别已经达到 550MPa 级以上。海洋工程中自升式钻井平台的桩腿结构 , 如齿条板、半圆板和无缝支撑管等部位 , 均要求屈服强度 690MPa 以上的高强度低合金钢。这些结构对材料的低温冲击韧性也具有较高的要求 , 一般要求考核 -40℃的低温冲击性能 , 而在寒冷或极寒条件下则需考核 -60℃甚至 -80℃的低温冲击性能。

一些低温油气储运用钢对低温冲击性能的要求更为苛刻 , 如储存 LNG 的钢要求考核 -196℃的低温冲击功达到以上 , 储运 LEG 的 5Ni 钢也要求考核 -120℃的冲击功。由此看出 , 高强度和高韧性是船舶和海洋工程用钢必不可少的两大特性。

1.2优异的耐腐蚀性能

由于海洋环境腐蚀的破坏性强 , 造成的损失较大 , 船舶及海洋工程结构的耐腐蚀性能越来越受到人们的关注。国际海事组织先后通过了压载舱涂层防护和货油舱用耐腐蚀钢性能标准 , 使得相应船舶用钢的开发研究工作日益迫切。在压载舱环境下 , 船板钢在高温、高湿以及 Cl - 的协同作用下 , 尤其在压载舱的潮差部位船板钢常发生严重的局部腐蚀?JFE钢铁开发出了“JFE-SIP-BT”钢可抑制船舶压载舱涂膜劣化行为 , 同时提高了腐蚀产物对钢基体的保护性能。新日铁等开发的货油舱用耐蚀钢 , 通过耐蚀合金元素的加入 , 显著降低腐蚀速率 , 从而提高其使用寿命。

1.3大热输入条件下的可焊性能

钢的可焊性能是保证船体和海洋工程结构整体质量及安全性能的关键。近年来 , 随着结构用钢厚度规格的不断提高 , 对焊接工艺和焊接技术也提出了更高的要求,以满足用户对提高制造效率、降低生产成本的需求。因此 , 提高热输入量的焊接技术以及适用于大热输入量焊接的钢种的开发研制已经成为国内外关注的热点技术问题。

2 原油船货油舱用耐蚀钢

油船作为船舶的特殊品种之一 , 在海水环境中的服役情况具有代表性。而由于海上原油泄漏事故频发 , 造成严重的环境污染和安全隐患 , 海上原油船货油舱的耐腐蚀性能受到越来越多的关注。而低合金耐蚀钢由于具有优异的环境友好特性以及较低的维护成本 , 已成为油船货油舱用钢的研究热点。2010年国际海事协会 (IMO) 将低合金耐蚀钢作为现行防腐涂层体系的唯一有效替代方案。随后 , 中国船级社于 2013 年发布了《原油船货油舱耐蚀钢检验指南》

明确指出了耐蚀钢可以作为原油船防腐涂层的替代措施 , 使货油舱的耐腐蚀性能满足目标使用寿命要求。

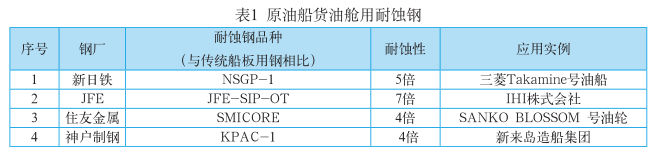

而日本从 1999 年就启动了油轮原油船货油舱用耐蚀钢的研究 , 通过协会、钢厂、造船厂、航运公司等多家机构联合协作的运行机制开展船用耐腐钢的研发、生产和应用工作。其研究表明在钢中加入和 Cr 对于致密锈层的形成有较明显的促进作用 , 可提高钢材耐点蚀及均匀腐蚀能力 , 辅以一定量的 Mo、Sb 等合金元素可以使得钢材耐蚀性进一步提高、新日铁、、住友金属、神户制钢等钢企先后开发出了货油舱用低合金耐蚀钢产品 , 其耐腐蚀性能显着提升 , 普遍达到了普通船板钢的 4 ~ 7 倍 ( 见表 1)?。

相对而言 , 我国原油船货油舱用耐蚀钢的研究工作起步较晚。从 2008 年开始 , 鞍钢宝钢、首钢、武钢、南钢、钢研院等单位开始了原油船货油舱用低合金耐腐蚀钢产品的研制和开发工作。经过多年研究探索 , 我国在原油船货油舱用耐蚀钢领域取得了显着进步。通过实船跟踪和实验室研究 , 基本掌握了钢在货油舱环境中的腐蚀行为规律及腐蚀机理;

在此基础上 , 国内多家钢厂成功开发了原油船货油舱用耐蚀钢 , 各项性能指标达到 IMO 标准要求 , 具备了进一步实船应用的条件。

2.1货油舱的腐蚀环境及腐蚀特征

大量研究结果已经指出 , 原油船货油舱内上甲板和下底板所处的腐蚀环境及腐蚀特征存在显着差异。在货油舱中 , 含有从原油中挥发的 H 2 S 腐蚀性气体 , 在昼夜温度交变情况下 , 上甲板的内表面始终处于干湿交替变换的环境中 , 并由于结露形成水膜 , 舱体中的腐蚀性气体溶于水膜中引发上甲板的腐蚀 , 为均匀腐蚀。对于上甲板的保护 , 通常在货油舱中填充由、CO 2 、SO 2 和 N 2 组成的惰性气体。在下底板表面覆盖了一层油膜 , 通常情况下会对下底板起到一定的保护作用。但由于高盐度海水的作用使得下底板处于强酸环境中 (pH 值低至 0.85), 并且在洗舱过程中会导致局部油膜破坏 , 因此下底板表面的腐蚀主要为点蚀。

2.2我国货油舱耐蚀钢的开发和研究现状

针对油船货油舱上甲板和下底板的腐蚀特征 , 多家钢企和高校对货油舱用耐蚀钢进行了研究。结果表明 , 在钢中加入适量的 Cu 元素可以有效提高钢的耐蚀性 , 这是因为 Cu 元素在钢的表面富集 , 通过抑制阳极溶解过程降低钢的腐蚀速率 , 提高其在酸性 Cl - 环境中的耐腐蚀性能 ; 当 Cu 元素添加量为时 , 低合金钢在腐蚀介质中产生的腐蚀产物中含有一层 Cu 元素的富集层 , 这种腐蚀产物层对钢基体提供有效的保护 , 抑制其发生进一步的腐蚀。

郝雪卉等在研究 Cu 元素对下底板耐蚀钢表面微观电偶腐蚀行为的作用规律时 , 发现 Cu 以元素形式弥散分布于试样表面可以同时降低铁素体表面的阳极溶解速率以及渗碳体表面的氢还原速率 , 从而降低钢表面铁素体晶粒和残余渗碳体之间的电偶效应。由此可见 , 适当加入 Cu 元素有利于提高低合金耐蚀钢在下底板环境中的耐腐蚀性能。另外 ,Mo 元素可以通过细化组织、促进 Cu 在锈层中富集等作用 , 提高钢板在货油舱下底板环境中的腐蚀均匀性 , 抑制局部腐蚀 , 提高下底板耐蚀钢的耐腐蚀性能 ; 但需注意的是 , 当 Mo 含量超过 0.1wt% 时 , 组织过分细化 , 由于整体表面反应自由能降低 , 耐腐蚀性能有所降低。梁金明等的研究结果表明 ,Cr 元素对上甲板和下底板的腐蚀行为具有不同的影响规律。在货油舱下底板环境中 , 当含量为 1%~3% 时 , 点蚀倾向随着 Cr 含量的增加而逐渐增加腐蚀速率也增大 ; 但在上甲板环境中 , 由于 Cr 元素可以降低钢中大角度晶界的含量 , 且在腐蚀产物中具有一定的富集作用 , 因此可以提高其耐腐蚀性能。

综上可知 , 可以向低合金钢中添加适量的 Cu、Cr 和 Mo 元素来提高货油舱用耐蚀钢的耐蚀性能 ; 同时提高夹杂物控制水平及焊缝质量也可有效提升货油舱用耐蚀钢的耐腐蚀性能。

杨建炜等开发了一种能够同时满足货油舱上甲板和下底板使用要求的 D36-RCW 耐腐蚀钢及配套焊材。在满足力学性能和焊接性能要求的基础上 ,D36-RCW 耐蚀钢具有优良的耐腐蚀性能 , 在上甲板腐蚀环境下 25 年外推腐蚀量小于在下底板腐蚀环境中的腐蚀速率为 0.3mm/a 左右 , 满足对货油舱用低合金耐蚀钢的综合性能要求。

3 大热输入焊接用钢

为了达到降低制造成本、提高施工效率的目的 , 结构钢加工企业普遍采用大热输入的焊接方式。目前 , 大热输入焊接已在船舶、海洋工程结构、桥梁等领域得到了广泛的应用。一般地 , 将焊接热输入量大于 50kJ/cm 的焊接方式称为大热输入焊接。大热输入焊接具有一道次、低成本、高效率等优点。

与普通热输入的焊接方式相比 , 在大热输入焊接中 , 由于焊接热影响区的温度会升高至 1400℃并长时间保温 , 会导致热影响区中的组织粗化 , 奥氏体晶粒尺寸显着增大。在随后的相变过程中容易形成上贝氏体等脆性组织 , 且侧板条铁素体从奥氏体晶界处向晶内生长 , 严重影响粗晶热影响区的韧性而且容易引发焊接冷裂纹等缺陷。因此 , 开发能够满足大热输入焊接用钢是国内外关注的热点。

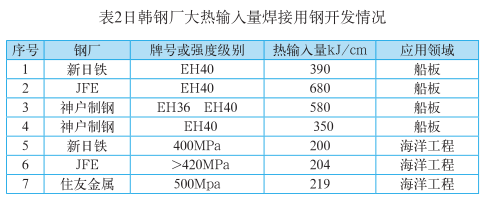

自 20 世纪 70 年代以来 , 日本和韩国几家钢铁企业分别成功开发了适用于大热输入焊接用钢 , 其中在船板和海洋工程用钢方面取得了显着进展 , 见表 2。船板用钢的热输入量可达到~ 680kJ/cm, 而海洋工程用钢的热输入量则相对较低 , 约为 200kJ/cm。相比而言 , 我国对大热输入量焊接用钢的开发和研究起步较晚。目前,鞍钢可生产热输入量为100kJ/cm的船板。

3.1大热输入焊接热影响区韧性的改善方法

目前 , 主要采用以下三种方法来提高大热输入焊接热影响区的韧性 , 使其满足使用性能要求

(1)采用 TMCP 工艺

传统的钢板生产工艺为热轧 , 其强化机制主要为固溶强化 , 因此需要提高碳和其他合金元素含量。与传统热轧工艺相比 ,TMCP 工艺可以通过细化晶粒同时提高钢板的强度和韧性 , 降低韧脆转变温度 , 使钢板碳当量降到 0.40% 以下 , 提高钢板的可焊性。细晶强化机制在TMCP工艺中起着重要作用因此在成分设计中可以在满足钢板所要求强度的条件下降低钢板的碳当量 , 进而在一定程度上抑制侧板条铁素体等脆性相的生成 , 提高其焊缝热影响区的韧性。但仅仅采用 TMCP 工艺只能在一定程度上缓解热影响区的脆性 , 还需配合其他技术控制措施以满足更大的热输入量需求。

(2)第二相粒子钉扎机制

奥氏体晶粒的严重长大是影响奥氏体韧性的主要原因之一。通过第二相粒子对晶界的钉扎作用可以有效地控制奥氏体晶粒在加热和冷却过程中的尺寸 , 从而改善其韧性。通过微 Ti 处理及 Nb、Ti 复合处理等方法可以在钢中形成细小且弥散分布的 TiN 或复合析出的 (Ti、Nb)N 质点 , 对高温奥氏体晶界的迁移起到拖曳和钉扎作用 , 从而抑制奥氏体晶粒的严重长大 , 保证钢在一定大热输入量焊接后具有足够的韧性

(3)控制热影响区的组织转变

利用焊接热影响区内的晶内针状铁素体板条间的“互锁”作用 , 可以起到有效细化奥氏体晶粒和提高热影响区韧性的作用。晶内针状铁素体是中温转变产物 , 在奥氏体晶内的非金属夹杂物上形核、长大、晶内针状铁素体一般由 Ti 2 O 3 的复合夹杂物形核生成。由 Ti 系夹杂物作为形核核心生成晶内针状铁素体的能力大小为。另外 , 晶内针状铁素体也可以基于 Mg、Ca 的氧化物形核。目前 , 利用钢中微细粒子促进晶内针状铁素体生成从而改善HAZ韧性已经成为氧化物冶金的一个重要研究领域。

3.2我国大热输入量焊接用钢的开发和研究现状

杨才福等的研究结果表明 ,Ti-Mg 复合处理可以有效减小钢中氧化物颗粒的尺寸 , 通过促进晶内针状铁素体形核 , 提高焊接热影响区的塑性在100~200kJ/cm的热输入量条件下粗晶热影响区中的微观组织以针状铁素体为主 , 在 -20℃时的冲击功达到 350J。于磊等研究了 Al 元素对低合金高强钢在大热输入量条件下焊接粗晶热影响区中 M-A 组元及冲击韧性的影响。结果发现 Al 元素可以减少 M-A 组元的含量 , 并对组元内部的残余奥氏体起到稳定化作用 , 减少 M-A 组元中马氏体含量 , 从而显着提升试样的冲击韧性。石明浩等研究了合金元素 Zr 对焊接粗晶热影响区中晶内针状铁素体形成过程、组织及韧性的影响规律,结果表明 , 以 Ti、Zr 氧化物为核心的复合夹杂物可以诱导晶内针状铁素体的形核 , 其数量随小尺寸氧化物夹杂的数量和面积分数的增加而增加。由于这些针状铁素体的存在 , 即使在 800kJ/cm 的热输入条件下也可以在焊缝热影响区内获得较好的冲击韧性。张朋彦等还针对超大热输入焊接用 EH40 钢的模拟熔合线组织和性能开展了实验室研究 , 通过分析含 Ti 类夹杂物对晶内组织的影响规律探讨了提高大热输入量焊接热影响区韧性的有效途径。当钢中夹杂物密度较大 , 且大多为含 TiN-MnS 和 TiOx-MnS 类复合夹杂物时 , 具有良好的晶内针状铁素体的形核能力 , 晶内组织得到细化 , 有效提高抗裂纹扩展能力。

沙钢通过优化炼钢和轧制工艺试制了 40mm 厚大热输入量焊接钢板 Q390E, 并对轧制钢板进行了热输入量为的电渣焊接试验 , 通过对钢板及其焊接接头的组织性能测试评价了钢板性能及其焊接性 , 结果表明 , 钢板电渣焊接头力学性能满足要求。

4 对我国研发新型船舶、海洋工程用钢的一些建议

4.1问题与差距

我国海洋建设用钢及耐蚀钢需求量为60万t/a目前中国的钢铁企业虽然已经基本能生产各种规格、品种的船舶和海洋工程用钢,但与世界上最先进的钢铁企业仍有差距,高端及大规格新材料主要依赖进口,自给率不足15%。主要体现在以下几个方面

(1)研发新产品的创新性和前瞻性不足。从日本研发耐蚀钢、推广止裂钢的过程可以看出 , 他们经常走访船东、船企等用户 , 了解其对新产品的需求 , 根据用户的要求 , 组成由研究所、船级社、协会等相关机构共同参加的联合研发体系这样用户有很高的积极性配合钢企研发、使用、推广研发出的新产品。而我们的钢企满足于规模产量大、效益好的成形产品 , 对新产品首先关心的是能有多大产量 , 能有多大效益缺乏创新性和前瞻性。而企业研发能力的高低关系到其未来发展前景和动力 , 尤其在目前钢铁业不十分景气的情况下正是增强底蕴 , 加强研发新产品的好时机。

(2)知识产权保护意识较弱。国外钢铁强国一旦确定研发新产品后 , 即提前在别的国家申请专利 , 对自己的知识产权进行保护。新产品研发成功后 , 即刻得到应用并在相关的国际组织中提出标准草案 , 以达到引领新产品的目的 , 同时也可能对其他国家形成贸易壁垒。比如 , 日本提出原油船货油舱耐蚀钢后 , 就在中国等国申请了专利 , 在耐蚀钢标准制订的过程中起了主导作用 , 对耐蚀钢的关键技术严格保密 , 而我们对专利。标准作用的认识要远落后于这些国家。

(3)产品结构处于中低端水平。我们虽然可以生产出绝大多数的船舶、海洋工程用钢 , 但在产品的综合性能、产品的经济性、产品质量的均匀性、稳定性以及表面质量等方面与国外先进钢企还是有一定的差距。

(4)海洋材料体系不健全。据统计 , 由海洋腐蚀造成的损失每年大于 1.6 亿元 , 虽然我国也开展了一系列耐海水腐蚀钢的实海挂片试验 , 但尚无明确的海洋材料体系。各研究机构基本模仿美国、法国、日本的耐蚀钢成分体系 , 且没有形成统一认识 , 材料数据相对封闭孤立 , 缺乏系统的材料数据库和共享平台 , 尚未建立系统的海洋材料的服役性能评价体系。海洋材料的腐蚀防护理论体系 , 无法为标准的建立提供支撑 , 严重限制了海洋材料的推广和应用 , 缺乏完整的海洋产业链条。

4.2对策与建议

与国外先进技术相比 , 我国船舶和海洋工程用钢开发和应用最大的差距还是理念上的落后 , 这就需要调整思路 , 转变观念。从用户的需求入手 , 走产学研用相结合的联合研发的道路 , 即由设计、研发机构、生产制造机构及产品应用等单位参加的联合研发机制、对研发出的新产品 , 要制订产品的国际标准 , 形成自己的知识产权 , 才能起到引领船舶。海洋工程用新产品的发展和应用的作用 , 才能使我国成为世界钢铁强国。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414