1 型号腐蚀防护与控制管理体系

随着装备“适海性”要求的提出,自2014年,我国在型号研制中陆续设立了腐蚀专业并列为关键技术,明确了型号全寿命期、全系统腐蚀防护与控制工作内容,初步建立了涵盖顶层要求、过程管理、细节设计、分析、试验、生产制造及使用维护的腐蚀防护与控制设计及管理体系,强化型号腐蚀专业任务分解及流程管控;按照飞机结构特点和局部环境严酷性等级,进行精细化防腐蚀设计,并实现了部分高性能涂层及耐蚀材料的工程化应用;针对海洋特殊的服役环境,首次对机载设备开展了腐蚀防护设计,基于机载产品安装环境及严酷性等级,制定了一套新的腐蚀环境试验技术标准;针对涉及生产制造的各环节提出腐蚀防护与控制要求,并从顶层工艺文件、制造指令文件、制造现场三方面进行符合性审查,确保了设计措施的落地。

2 防腐技术体系

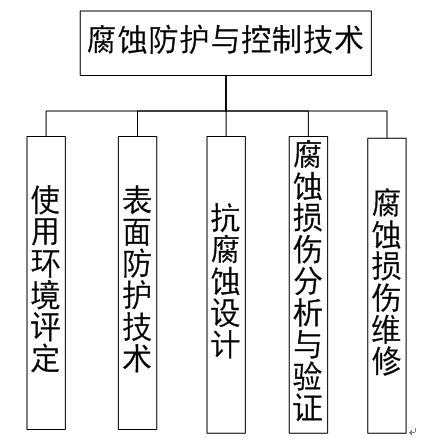

近年来国内开展了飞机结构抗腐蚀综合设计、腐蚀防护体系、环境谱编制、腐蚀损伤评估、腐蚀维修等技术研究,以及新一代飞机结构抗腐蚀设计、飞机腐蚀损伤评估、护航直升机防腐蚀维护、飞机高效抗腐蚀防护体系等技术研究。为飞机在全寿命期内实现腐蚀防护与控制提供了设计技术方法,形成了腐蚀损伤评估分析和加速试验的技术基础,初步构建了涵盖使用环境评定、表面防护技术、抗腐蚀设计、腐蚀损伤分析与验证、腐蚀损伤维修的航空装备腐蚀防护与控制技术体系,如图1所示。

图1 腐蚀防护技术体系

在使用环境评定方面,开展了基本环境谱编制技术及环境谱当量化技术研究,累积了北部海域、东部海域、南部海域等地区五年以上的腐蚀环境数据,编制了针对不同使用模式的多个飞机的基本环境谱和试验加速谱,并依此进行实验室加速腐蚀试验工作。

在表面防护技术方面,高速火焰喷涂、微弧氧化、电泳涂装、离子镀铝等一批新型防腐工艺研究取得突破,部分工艺已在新研装备上开展了工程应用,研制的高性能防腐蚀涂料、低密度密封剂、润滑材料等防腐材料已在新研装备上开展应用。

在抗腐蚀设计技术方面,新研飞机型号上开展了防腐蚀材料选用、防腐蚀密封设计、通风排水设计、防腐蚀装配等技术应用,选用的材料体系已部分替换为耐蚀性更高的材料。

在腐蚀损伤分析与验证方面,开展了腐蚀损伤评估及防护技术、多位腐蚀损伤评估技术、典型组合件腐蚀损伤评估技术、选择性增强结构腐蚀损伤评估技术等研究,相关成果在型号日历寿命评估中得到了应用。

在腐蚀损伤维修方面,开展了腐蚀在线监测、腐蚀损伤复合材料修补等技术研究,并取得了一定成果,开发了清洗剂、缓蚀剂等飞机日常维护用品,并在部分型号上开展了工程应用。

3 标准体系

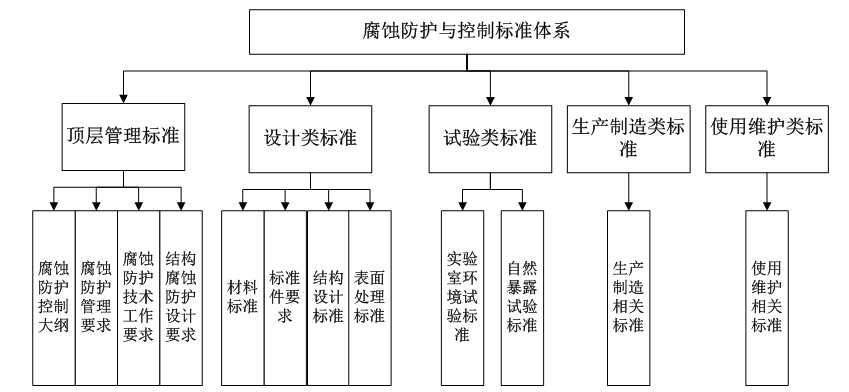

在标准方面,近年来,国内以航空工业605所为主对现行的航空装备腐蚀防护与控制相关标/规范进行了体系化梳理,构建了涵盖顶层设计管理、材料、标准件、结构设计、表面处理及质量控制、涂层及质量控制、环境及试验、生产制造工艺、使用维护相关标准/规范等的腐蚀防护与控制标准体系,如图2所示。

图2 腐蚀防护标准体系

4 试验考核体系

近年来,航空装备的腐蚀防护试验方法和配套的试验能力取得了较大突破,可初步满足飞机的腐蚀防护评估工作,主要体现在:

一是制定了可涵盖“低气压、高温、低温、温度冲击、温度—高度、太阳辐射、紫外老化、湿热、霉菌、盐雾、砂尘、周浸、振动、酸性大气”等十五项单一环境要素的试验标准,包括有:GJB 150A-2009《军用装备实验室环境试验方法》、GJB 74.6-1985《军用地面雷达通用技术条件环境条件要求和试验方法》、GJB 8709-2015《火箭炮试验方法》等十余项标准,可有效指导飞机金属材料、非金属材料、电子元器件等防腐工艺缺陷筛选试验;

二是以型号寿命评估需求为牵引,制定了多个飞机型号的加速腐蚀试验方法,有效的支撑了飞机的寿命评估;

三是基于“积木式”(材料-典型件-部件-系统)试验理念,结合近年来飞机服役模式的改变,初步搭建了大部件、大系统腐蚀环境-功能试验方法,可对装备部件或系统结构的材料、表面镀层、表面防护体系、装配设计、结构设计、运动、功能等进行全面、多方位环境适应性考核,并通过对部件或系统的姿态、功能进行模拟设计,可真实反映环境对部件或系统的影响;

四是针对装备由内陆逐渐转向沿海、岛礁的环境需求,打破了机载设备原有的“三防”试验要求,制定了新的指标要求,并引入了酸性盐雾的考核项目。

存在问题

1. 腐蚀防护与控制管理体系

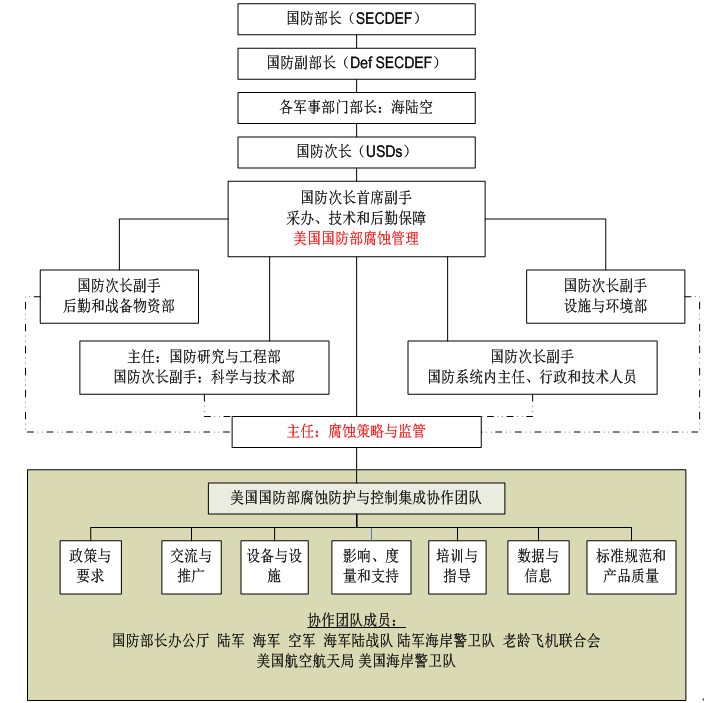

美国国防部为了加强飞机的腐蚀防护与控制管控,明确了国防部、各军种、工业部门各级管理机构的职责,并成立腐蚀政策与监督办公室,负责确定腐蚀预防工作的需求和目标,制定腐蚀预防与控制策略,并监督这些策略的实施,形成了一套贯穿装备全寿命期的管理体系,如图3所示。

图3 美国国防部腐蚀防护与控制工作管理机构

相比国外,国内飞机腐蚀防护与控制在管理上还有一定差距,没有建立专门的腐蚀防护管理体系,现有体系缺乏针对防腐工作的顶层策划,资源不能统一使用,各主机及设备厂尚未具备腐蚀防护系统工程的理念,对腐蚀防护的重视程度不够,型号设计师系统基本未设立独立的腐蚀专业;航空业内尚未形成统一的航空装备腐蚀防护与控制管理流程,腐蚀防护涉及专业繁多,无法有效实现设计、制造、使用维护之间的协调畅通;型号研制过程中未设立专业的腐蚀监督及咨询机构,对腐蚀防护设计的科学性、合理性把关不足。

2. 腐蚀防护与控制设计体系

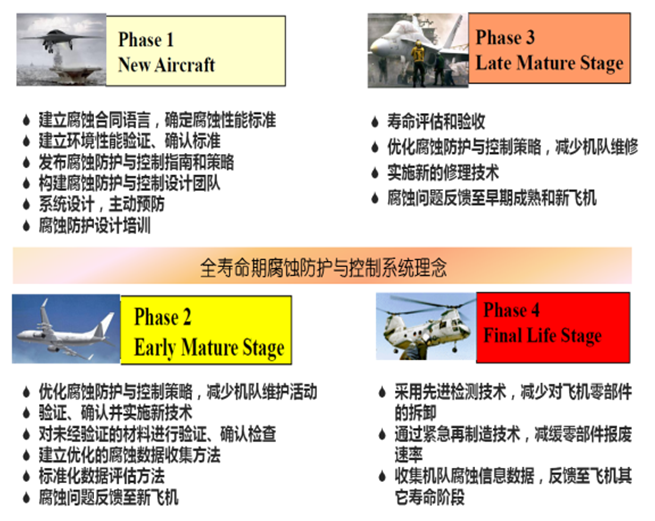

美国经过多年的顶层规划和各军种经验,形成了一套贯穿装备全寿命期的腐蚀防护与控制设计体系,对于装备研制阶段、定型阶段、服役阶段和服役后期各阶段的腐蚀工作均由明确部署和安排,如图4所示。

图4 美军装备全寿命期腐蚀防护与控制工作重点

国内目前由于尚未形成统一的腐蚀防护与控制设计体系,设计阶段、制造阶段、使用维护各阶段的工作目标和内容尚不明确,新的使用环境/使用模式理念未深入贯彻,存在防腐蚀设计不全面、防腐技术及材料未能广泛应用、试验验证与鉴定要求不统一、维护措施不系统等问题。大多主机厂所和设备厂家不重视机载设备的腐蚀防护,很多设计方法沿用于陆基型号,环境要求不统一、环境试验验证不充分,产品故障率高;缺少对于生产制造过程的腐蚀管控,因制造导致的腐蚀问题频发;缺少装备腐蚀防控的定量技术指标,在试验鉴定环节未设置腐蚀试验进行考核评估。

3. 防腐技术体系

国内在结构腐蚀防护与控制技术方面开展了较系统研究,但适用于特殊环境、特殊功能的防护材料及工艺仍存在短板,海洋环境下航空装备及地面设备涂层老化、涂层下基体腐蚀等问题突出,装设备停放及储存期间缺乏有效防护,燃油箱、机体内部结构、机载成附件等霉菌腐蚀问题频发,运动机构因腐蚀磨损而发生卡滞、功能失效;腐蚀损伤预测及分析技术尚处于基础研究阶段,综合腐蚀环境要素试验方法及部件/系统的腐蚀环境-载荷/功能试验方法还未形成标准;适应当前使用环境和任务模式的腐蚀损伤检测技术及维护技术较为薄弱,尤其是腐蚀损伤检测方面,目前仍以目视检查为主,缺乏对隐蔽腐蚀的快速检测技术。

机载设备受高温、高湿、高盐雾等恶劣海洋环境的侵蚀作用,电子设备机箱机柜、设备壳体、电缆及电连接器等出现大量腐蚀,导致故障频发、维修成本剧增。在部分新型号的研制工作中,开展了腐蚀防护与控制设计研究工作,初步建立了一套腐蚀环境技术标准,但是,目前机载设备的腐蚀防护设计技术、试验标准远不能满足新环境/任务模式下的机载设备腐蚀防护控制需求,在役装备基本没有开展机载设备的腐蚀防护与控制工作。

4. 试验考核与标准体系

飞机腐蚀防护试验方法目前还存在不统一、不完善的问题,仍需进一步规范的地方,主要体现在:

一是GJB 150A、GJB 4、GJB 349、GJB 2502.5等腐蚀环境试验标准已经不能满足飞机南部海洋岛礁使用的模式需求,需要进一步校订后重新发布;

二是加速腐蚀试验方法和大部件、大系统腐蚀环境-功能试验方法的编制、试验程序、试验判据等还未形成标准,仍是各个飞机自成一套理论;

三是腐蚀防护鉴定试验标准还未制定,考核判据没有明确;

四是还未建立机载设备“积木式+全寿命期”两个维度的腐蚀环境适应性评价指标体系,尤其是对尚不成熟的或特殊部位/设备产品,急需形成规范和实施指南。

措施及建议

1 构建腐蚀防护管理与设计体系

基于国内现状,借鉴国外先进经验,贯彻腐蚀系统工程理念,建立飞机全寿命期的腐蚀防护与控制管理体系,从顶层明确各阶段的腐蚀防护与控制管控要求,制定畅通、有效的腐蚀防护与控制技术决策、技术协调和监督管控流程,规范研制各个阶段中的腐蚀防护与控制设计、分析、试验、工艺、管理工作。同时推动以机关抓总,各承制单位参与的飞机腐蚀防护与控制组织机构,作为飞机腐蚀防护与控制工作的咨询、监督和检查机构,确保腐蚀防护性能满足研制总要求,并以服役环境严酷的新研型号为试点进行推广。

2 专项突破提升防腐技术水平

针对飞机使用中已暴露的腐蚀问题,基于腐蚀防护与控制技术体系,结合未来新环境/新使用模式下飞机的使用需求,从提升飞机的完整性,任务出勤率出发,按轻重缓急的基本思路,优先解决当前影响飞机使用及安全的紧迫问题,开展飞机储存用新型防腐保护膜、富铝涂层、综合性防霉除霉技术等基础技术研究,突破机载设备防腐蚀专项技术瓶颈,针对飞机腐蚀损伤检测、特殊环境下的腐蚀控制及预防、腐蚀数字化仿真模拟、腐蚀智能化专家诊断评估、自润滑防腐蚀等关键技术进行重点研究,取得理论和应用突破。

3 加快完善腐蚀防护试验考核体系和标准体系

针对多环境要素耦合条件下的腐蚀环境-功能的试验评价、鉴定体系不完善,试验评价、鉴定标准体系发展滞后现状,紧密结合海洋背景飞机研制过程中环境适应性需求,分析飞机部件/系统所处真实环境特点,明确关键考核要素、考核方法、考核指标,改变以往以单一环境要素考核结构、机载设备的不合理现状,形成与现阶段及未来飞机使用需求相匹配的,覆盖材料、典型件、部件、系统的单一环境要素和多环境要素评价、鉴定标准。以部分型号为试点,将部件/系统在多环境要素耦合条件下的环境-载荷/运动/功能试验纳入鉴定试验范畴,提高飞机的环境适应性,也为型号日历寿命评定提供依据。

结束语

“十四五”时期是我国战略转型、由浅蓝走向深蓝的关键阶段,新的使用环境及使用模式将给飞机的腐蚀防护与控制能力提出更高的要求。本文总结了飞机腐蚀防护与控制的现状,分析了存在问题及原因,从体系建设方面提出了措施及建议,以推动我国飞机腐蚀防护与控制体系的构建和关键技术的突破。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8170

腐蚀与“海上丝绸之路”

点击数:6494