摘要

采用多弧离子镀技术在镍基高温合金上沉积NiCoCrAlY涂层,通过真空热处理消除涂层内部孔洞。研究了950、1000和1050 ℃热处理后的涂层在1000 ℃下的氧化实验,以探究最优的热处理温度。采用XRD、SEM和EDS观察分析涂层的物相组成和表截面形貌。结果表明,真空热处理后,基体与涂层结合紧密,氧化增重相对缓慢,涂层表面能形成均匀致密的氧化膜。其中,1000 ℃下真空热处理的涂层表现出了良好的抗氧化和防剥落性能。

关键词: MCrAlY涂层 ; 高温氧化 ; 真空热处理 ; 多弧离子镀 ; 高温防护涂层

镍基高温合金由于具有良好的高温力学性能和抗腐蚀性能,被广泛用作涡轮发动机和燃气轮机的关键组件[1,2]。在高温环境下,合金中的Al和Cr会扩散到基体表面形成致密的氧化膜,从而减缓合金的氧化进程。其中,具有等轴晶结构的稳定α-Al2O3被认为是最有效的抗氧化保护膜。但由于合金本身所含Al/Cr的含量较低[3],在长期高温氧化的过程中会逐渐被消耗至较低水平,当其低于生成保护性氧化膜的临界浓度时,外界中的氧气就会扩散进入基体内部引起合金失效。因此为满足长期在高温环境下的服役要求,通常会在合金表面施加Al/Cr含量高的防护涂层。

在高温防护涂层中,MCrAlY涂层 (M=Ni,Co或Ni+Co) 因其良好的抗高温氧化性和耐疲劳性,被广泛镀覆在铸造、定向凝固以及单晶高温合金表面上[4]。MCrAlY涂层制备技术主要包括多弧离子镀 (AIP)[5]、磁控溅射 (MS)[6,7]、电子束物理气相沉积 (EB-PVB)[8]以及等离子喷涂 (PS)[9]等。其中真空环境下进行多弧离子镀有效避免了涂层的氧化和杂质污染,能使涂层与基体之间形成冶金结合。其次,多弧离子镀有很好的绕镀性,轰击产生的气体离子会不断与炉腔中的氩气等惰性气体碰撞,发生散射现象,很好地避免了阴影效应,使不对着靶材的基体侧面也能镀上涂层[10]。因此,多弧离子镀更适用于形状较为复杂的飞机发动机叶片涂层的沉积。但AIP技术也存在着一些缺点,涂层制备过程中仍然会在涂层内部及涂层基体界面处产生不可避免的孔隙[11],这些孔隙中的氧在后期高温氧化过程中与涂层中金属元素结合,使涂层快速发生内氧化,降低了涂层的抗氧化性能。Yuan等[12]将通过冷喷涂技术在镍基高温合金上沉积得到的NiCoCrAlY涂层在1120 ℃下真空热处理2 h,表明热处理后的NiCoCrAlY涂层出现了典型的β/γ相,在随后的恒温氧化实验中形成氧化层的总体生长速率明显低于沉积态涂层。田晔等[13]研究表明通过热处理能够促进涂层与高温合金基体之间发生元素扩散,提高涂层与基体之间的结合强度。目前关于MCrAlY涂层的研究主要集中在对涂层自身成分的优化设计,而对通过真空热处理提高涂层性能的研究较少,涉及热处理参数对涂层性能影响的研究还尚未有报道。

本文采用多弧离子镀技术在镍基高温合金K417G表面制备NiCoCrAlY涂层,研究了在不同温度下真空热处理试样在1000 ℃下氧化实验,通过对比分析其微观形貌和物相组成,探究最优的真空热处理温度,并讨论了热处理对氧化行为影响机理。

1 实验方法

实验基体材料采用K417G合金 (样品尺寸20 mm×10 mm×3.5 mm),合金的化学成分 (质量分数,%) 为:C 0.13~0.22,Cr 8.5~9.5,Co 9.0~11,Al 4.8~5.7,Mo 2.5~3.5,Ti 4.1~4.7,V 5~0.9,Ni余量。采用DH-4型多弧离子镀设备制备NiCoCrAlY涂层,涂层名义成分 (质量分数,%) 为:Cr 27.0,Co 19.0,Al 11.0,Y 0.5,Hf 0.2,Si 0.1,Ni余量。涂层沉积前对试样进行研磨、湿喷砂和清洗处理。装炉后,通入氩气至0.2 MPa,对试样表面进行约20 min的弧光轰击以清洗掉表面的杂质。采用合金靶材来沉积NiCoCrAlY涂层,沉积时间为11 h,得到厚度约45 μm的NiCoCrAlY涂层。

涂层沉积完成后,设置退火温度为950、1000和1050 ℃ (称为950 ℃组、1000 ℃组和1050 ℃组,统称为热处理组),将样品置于真空度≤6.67×10-3 Pa的退火炉中保温4 h后随炉冷却,每个退火温度下设置3个平行样品,并设置3个未进行热处理的试样作为对照组 (称为未处理组)。

将试样置于1000 ℃的管式炉中进行氧化实验。每隔20 h取出,随环境冷却至室温,连同坩埚一起用精度为0.01 mg的电子天平进行称重。称重结束后,样品继续放回管式炉继续进行氧化。每组试样的氧化增重为3个试样氧化增重的平均值。

采用X'Pert PRO型X射线衍射仪 (XRD) 测定涂层的物相结构;利用带能谱 (EDS) 的Inspect F50场发射扫描电子显微镜 (SEM) 观察涂层的表面和截面形貌以及微区的元素分布,综合分析涂层的氧化行为。

2 结果与分析

2.1 热处理后涂层的微观形貌与物相组成

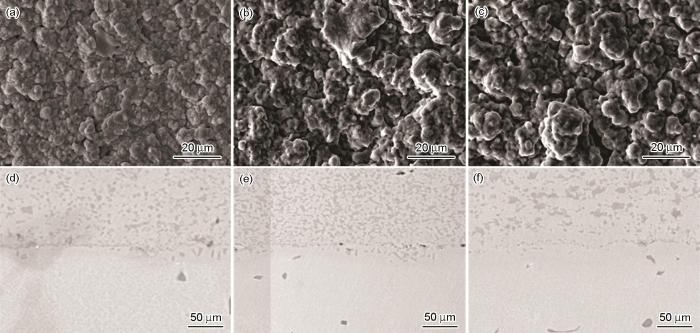

图1是热处理组试样的表截面形貌。由图1a~c可知,通过多弧离子镀技术制备的涂层经不同温度下热处理后的表面形貌相差不大,均匀分布着微米级的熔滴。由图1d~f可知,热处理后涂层内部析出较多灰色颗粒,形成致密组织。

图1 热处理后3组试样的表面及截面形貌

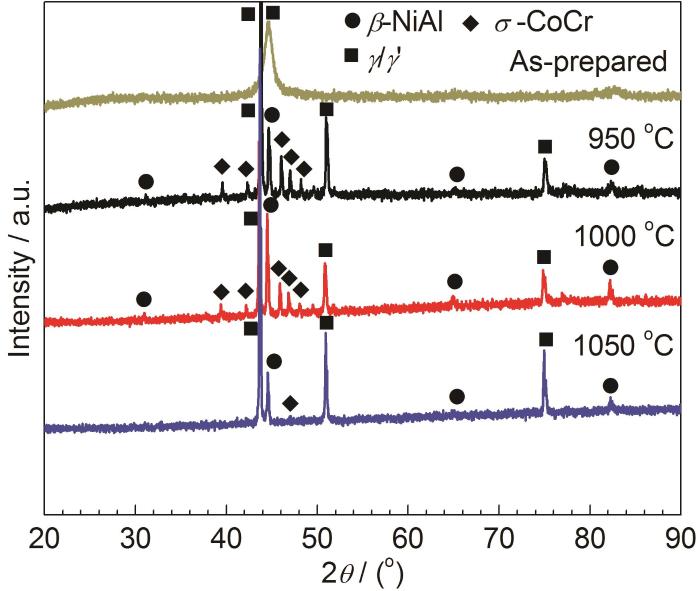

图2中的XRD图谱显示经热处理后的涂层由单一的γ/γ′固溶体转变为β+σ+γ/γ′的多相平衡组织。其中,β-NiAl富铝相的产生为后期高温氧化过程中在涂层表面形成致密的Al2O3层提供了充足的Al源[14]。

图2 沉积态和真空热处理后涂层的XRD谱

2.2 氧化动力曲线

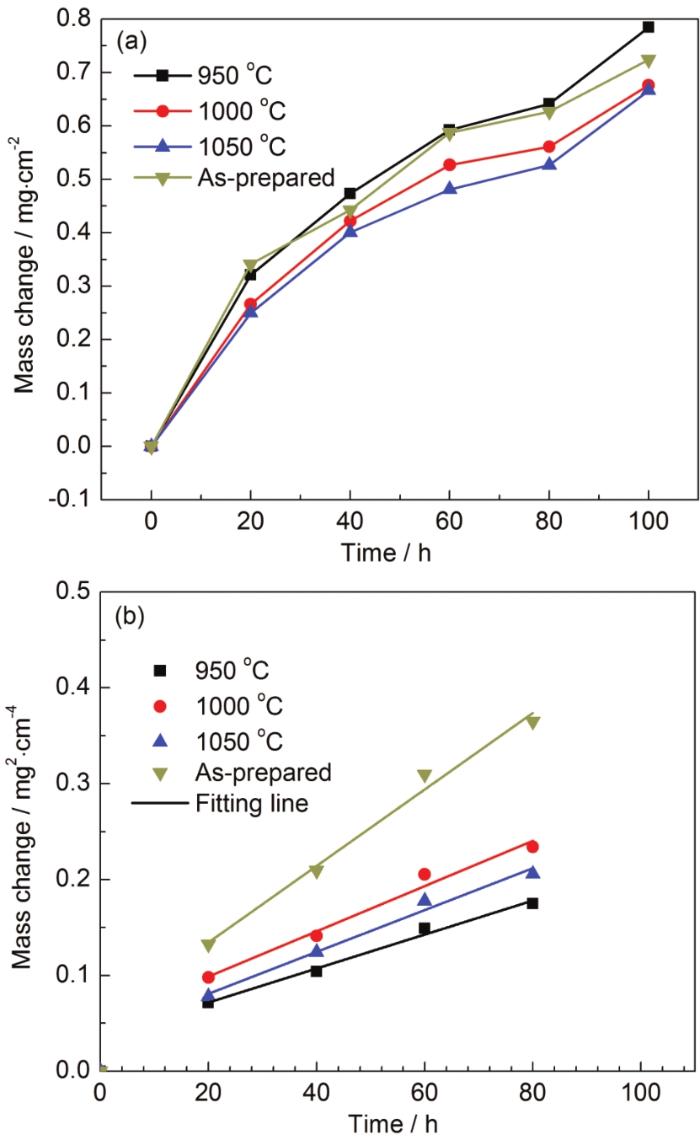

试样在1000 ℃下空气中氧化100 h的动力学曲线如图3a所示。总体而言,各组实验的氧化增重趋势大致相同,动力学曲线基本符合抛物线规律。在氧化前20 h,试样氧化增重较快,这是由于涂层在高温氧化时,表面会快速的形成一层抗高温氧化膜。它将涂层与气相隔开,反应物质需通过氧化膜扩散才能进一步氧化,使得氧化机制由界面反应控制转变为扩散控制,有效地减缓了氧化过程[15,16],表现为动力学曲线上20~80 h的缓慢增重过程。与此同时,氧化物层也会随氧化时间延长而生长增厚,在内应力的作用下,发生开裂和剥落,随后氧化层剥落露出的涂层表面会迅速被氧化形成氧化层,这解释了80~100 h氧化增重的加快的原因,其中热处理950 ℃组和1050 ℃组尤为明显。

图3 试样在1000 ℃下空气中氧化100 h的氧化动力学曲线及抛物线速率常数

通过公式 (1) 计算出涂层稳定增长阶段 (80 h以内) 动力学抛物线速率常数:

(1)

式中,Δw为试样单位面积的增重,t为氧化时间。使用最小二乘法线性拟合得到图3b,未处理组及3组热处理组的氧化动力学数据 (Kp) 分别为:3.99×10-3,1.77×10-3,2.36×10-3和2.18×10-3 mg2·cm-4·h-1。可以看出,热处理组的抛物线速率常数都保持在1.77×10-3~2.36×10-3 mg2·cm-4·h-1范围内,而未处理组抛物线速率常数将近热处理组的两倍。说明热处理能有效降低涂层试样的氧化速率。

2.3 涂层氧化后的物相组成

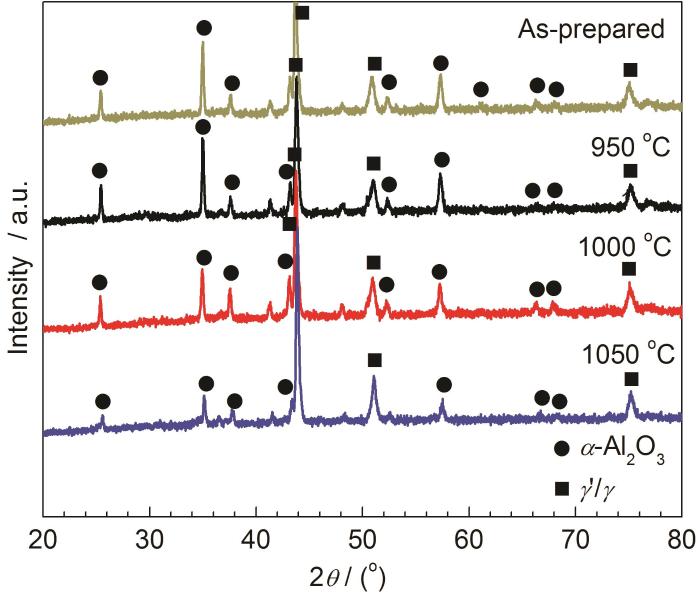

图4是试样在1000 ℃下氧化100 h的XRD衍射谱。可见,热处理和未处理组涂层的相组成基本相同,均为涂层主相γ/γ′和氧化产物Al2O3。

图4 试样在1000 ℃下氧化100 h的XRD谱

2.4 涂层的形貌分析

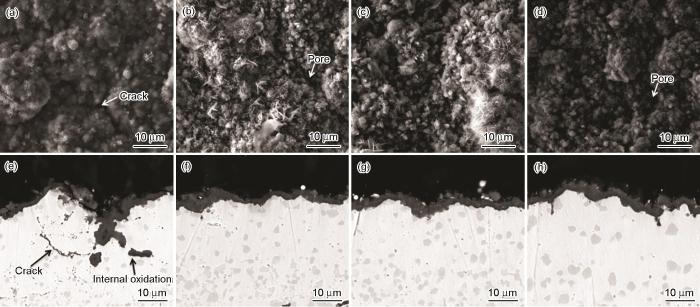

图5a~h是试样在1000 ℃下氧化100 h后的表面形貌。EDS分析显示表面氧化物主要含Al和O,结合XRD推测氧化物为α-Al2O3。未处理组表面氧化物疏松 (如图5a),出现较多裂纹。热处理组中,相较于1050 ℃组,950 ℃组和1000 ℃组涂层表面颗粒较为细小致密。此外,在950 ℃组和1050 ℃组试样表面出现了孔洞。

图5 试样在1000 ℃下氧化100 h的表面形貌及截面形貌

图5e~h是试样在1000 ℃下氧化100 h的截面形貌。图5e中未处理组涂层表面氧化膜起伏较大,部分灰色的氧化膜已经脱离了涂层表面,推测可能是氧化前期产生脆性大的尖晶石等氧化产物在后期氧化过程中逐渐开裂剥落[17]。其次,未处理组涂层发生了明显的内氧化现象,在靠近涂层表面的地方出现了裂纹和颗粒状黑色氧化物,EDS分析显示此处主要是Cr、Ni和O,推测内氧化产物为Cr2O3或尖晶石。相较于未处理组,热处理组中氧化膜较致密,未出现剥落。但950 ℃组表面氧化膜厚度不均匀,最薄处仅有1 ?m;1050 ℃组外层氧化膜的生长出现了明显的不均匀性,向涂层的一些部位优先生长,呈现为V型,这种V型热生长氧化物部位及界面的起伏会改变局域应力的分布,产生垂直于界面的拉应力,从而为裂纹的形成和扩展提供驱动力,加速氧化膜的剥落[18,19]。而在1000 ℃下热处理试样的表面形成了厚度均匀,连续致密的氧化膜。

综合考虑认为1000 ℃组涂层表面氧化膜具有最好的抗氧化和抗剥落性能。

3 讨论

利用多弧离子镀进行涂层沉积时,蒸汽靶材粒子在到达基体的过程中,会与真空室中的氩气分子碰撞损失一部分能量。因此,部分靶材粒子可能没有足够的动能与基体碰撞形成致密的涂层,从而导致涂层中出现气体夹杂物,即孔洞的形成[20]。热处理后,在涂层内原孔洞部分析出了深灰色的相,使得涂层组织变得更加致密。这是由于沉积态涂层主相γ/γ′为面心立方结构,晶格常数分别为0.3523和0.3572 nm。经过热处理后发生相转变,析出正方结构的σ相,其晶格常数为a=0.881 nm,c=0.456 nm,导致了体积膨胀,填补了涂层内部的微小孔洞。

在本实验中,未处理组氧化膜发生了明显的开裂与剥落 (图5a和e),这是由于氧化膜中累积内应力超过自身结合强度导致的。氧化层中通常存在两种类型的应力:氧化过程中产生的生长应力和氧化试样冷却至室温时产生的热应力[19]。生长应力是由氧化物与形成氧化物的金属之间的体积差产生,体积差异一般用PBR值 (pilling-bedworth ratio) 值表示[21],公式如下 (2) 所示:

(2)

其中,Voxides和Valloy分别是氧化物和金属的体积。查阅数据[22]可得Al2O3、Cr2O3和NiCr2O4的PBR值分别为1.28、1.29和2.05。体积的差异会导致生长应变ε,由下式可得:

(3)

一般认为,当PBR>1时,氧化层中会产生压应力。基于生长应变,生长应力σG可以通过Hooke定律估计:

(4)

其中,Eoxides是氧化物的Young's模量,查阅文献可知[21],Al2O3、Cr2O3和NiCr2O4的Young's模量约为325、260和233 GPa,计算得到其生长应力分别为27.85、23.03和62.99 GPa。可以看到未处理组氧化产物NiCr2O4引起的生长应力明显大于热处理组氧化产物Al2O3引起的生长应力,即更容易引起氧化层的开裂与剥落。

此外,由于氧化膜和涂层之间的热膨胀系数不同,使得试样在空冷过程中氧化层与涂层的热变形量不同,产生形变热应力。热应力可以表示为:

(5)

其中,αcoating和αoxides分别是涂层和氧化物的膨胀系数,△T是冷却过程中的温差。由文献可知[23,24],NiCoCrAlY涂层、Al2O3、Cr2O3和NiCr2O4的热膨胀系数依次为18.5、9.7、9.6和7.6 10-6/℃,通过计算得到各氧化物产生热应力分别为2.79、2.26和2.48 GPa。可以看出各氧化物引起的热应力的数值差距不大,且远小于生长应力,说明生长应力是引起氧化膜层剥落的主要原因。涂层的热膨胀系数远高于氧化物的热膨胀系数,因此氧化物产生的热应力应该是压应力方向,这与生长应力作用效果相同。

在恒温氧化初期,未处理组涂层中Al、Cr和Ni元素会向外扩散在涂层表面形成Al2O3、Cr2O3和NiO的混合氧化物层。其中,Cr2O3和NiO会快速发生反应生成NiCr2O4。由上式 (2~4) 可知,NiCr2O4会产生较大的生长应力,随着氧化实验的进行,膜内的应力积累也越来越大,当应力超过氧化膜自身的结合强度时,氧化膜便破裂、剥落[25],这也与图7a未处理组中氧化膜灰色部分的剥落相符。同时,氧化膜的破裂、剥落也为外界环境中的O原子向涂层内部扩散提供了通道[26]。当O原子经由涂层内部孔隙处扩散至Al的贫化区时,会与涂层中的Ni和Cr发生氧化反应生成Cr2O3或NiCr2O4。然而,Cr2O3仅在低温环境下保护底层合金免受氧化,在高于1000 ℃的温度会生成挥发性氧化物CrO3,在涂层内部留下孔隙,这使得O原子在涂层内部的扩散更为便捷,加速了涂层的氧化失效[27]。未处理组在氧化初期和后期均产生了混合氧化物,这使得其在宏观动力学曲线上始终保持较大的氧化增重和较快的增重速率。

而涂层经热处理后析出了β-NiAl富铝相,涂层表面附近Al的富集使得氧化初期在涂层表面优先生成低生长应力的Al2O3层,在随后的氧化过程中未出现明显的剥落。且热处理使得涂层内部组织紧密,有效抑制了O原子在后期氧化过程中向涂层内部扩散。其中,950和1050 ℃组涂层在后期氧化过程中氧化层表面出现了孔洞,为O原子进入涂层内部发生内氧化提供机会,这也表现在950 ℃和1050 ℃组宏观动力学曲线上80~100 h的迅速增重。

4 结论

(1) 沉积态涂层为单一的γ/γ′相,在恒温氧化过程中表面会形成结构疏松的氧化物,在涂层内部发生明显的内氧化,导致氧化增重速率较快。

(2) 真空热处理使涂层形成了β+σ+γ/γ′多相平衡组织,消除了涂层内部孔隙。在恒温氧化过程中,表面会形成致密的Al2O3层,降低了其发生内氧化的可能,使得氧化增重明显小于沉积态涂层。

(3) 1000 ℃下真空热处理的涂层恒温氧化后生成了平整致密的Al2O3层,且表面没有孔洞,显示出好的抗高温氧化和抗剥落性能。

参考文献

1 Smith R J, Lewi G J, Yates D H. Development and application of nickel alloys in aerospace engineering [J]. Aircr. Eng. Aerosp. Technol., 2001, 73: 138

2 Cruchley S, Evans H E, Taylor M P, et al. Chromia layer growth on a Ni-based superalloy: Sub-parabolic kinetics and the role of titanium [J]. Corros. Sci., 2013, 75: 58

3 El-Awadi G A, Abdel-Samad S, Elshazly E S. Hot corrosion behavior of Ni based Inconel 617 and Inconel 738 superalloys [J]. Appl. Surf. Sci., 2016, 378: 224

4 Li Y, Li C J, Yang G J, et al. Thermal fatigue behavior of thermal barrier coatings with the MCrAlY bond coats by cold spraying and low-pressure plasma spraying [J]. Surf. Coat. Technol., 2010, 205: 2225

5 Zhu L J, Zhu S L, Wang F H, et al. Comparison of the cyclic oxidation behavior of a low expansion Ni+CrAlYSiN nanocomposite and a NiCrAlYSi coating [J]. Corros. Sci., 2014, 80: 393

6 Cheruvu N S, Wei R, Govindaraju M R, et al. Cyclic oxidation behavior and microstructure of nanocrystalline Ni-20Cr-4Al coating [J]. Oxid. Met., 2010, 73: 493

7 Wang F H. The effect of nanocrystallization on the selective oxidation and adhesion of Al2O3 scales [J]. Oxid. Met., 1997, 48: 215

8 Peng H, Guo H B, He J, et al. Oxidation and diffusion barrier behaviors of double-layer NiCoCrAlY coatings produced by plasma activated EB-PVD [J]. Surf. Coat. Technol., 2011, 205: 4658

9 Wu Y N, Zhang G, Feng Z C, et al. Oxidation behavior of laser remelted plasma sprayed NiCrAlY and NiCrAlY-Al2O3 coatings [J]. Surf. Coat. Technol., 2001, 138: 56

10 Xie S M, Lin S S, Shi Q, et al. A study on the mechanical and thermal shock properties of MCrAlY coating prepared by arc ion plating [J]. Surf. Coat. Technol., 2021, 413: 127092

11 Ghadami F, Aghdam A S R, Ghadami S. Microstructural characteristics and oxidation behavior of the modified MCrAlX coatings: A critical review [J]. Vacuum, 2021, 185: 109980

12 Yuan K, Peng R L, Li X H, et al. Some aspects of elemental behaviour in HVOF MCrAlY coatings in high-temperature oxidation [J]. Surf. Coat. Technol., 2015, 261: 86

13 Tian Y, Guo S L, Yang X J. Effects of heat treatment on microstructure and properties of NiCoCrAlY coating with HVOF spraying [J]. Therm. Spray Technol., 2018, 10(3): 19

13 田晔, 郭素丽, 杨晓剑. 热处理对超音速火焰喷涂NiCoCrAlY涂层组织性能的影响 [J]. 热喷涂技术, 2018, 10(3): 19

14 Ullah A, Khan A, Bao Z B, et al. Effect of vacuum annealing on initial oxidation behavior and alumina transition of NiCoCrAlY coatings [J]. Surf. Coat. Technol., 2020, 404: 126441

15 Guo C, Zhou F, Chen M H, et al. An in-situ formed ceramic/alloy/ceramic sandwich barrier to resist elements interdiffusion between NiCrAlY coating and a Ni-based superalloy [J]. J. Mater. Sci. Technol., 2021, 70: 1

16 Yang H Z, Zou J P, Shi Q, et al. Recent advances for interface diffusion behavior in MCrAlY coatings at elevated temperature oxidation [J]. Rare Met. Mater. Eng., 2020, 49: 2240

16 杨洪志, 邹俭鹏, 石倩等. MCrAlY涂层高温氧化界面扩散行为研究进展 [J]. 稀有金属材料与工程, 2020, 49: 2240

17 Yang S W, Wang J Y, Sun J, et al. High temperature oxidation of the DZ4 directionally-solidified superalloy [J]. J. Harbin Eng.Univ., 2008, 29: 95

17 杨世伟, 王俊一, 孙杰等. DZ4定向凝固合金的抗高温氧化行为研究 [J]. 哈尔滨工程大学学报, 2008, 29: 95

18 Du H Q, Tian S G, Yu X F, et al. Influences of NiCoCrAlYSi coating on high temperature oxidation characteristic of single crystal nickel-base superalloy [J]. Rare Met. Mater. Eng., 2008, 37: 1555

18 杜洪强, 田素贵, 于兴福等. NiCoCrAlYSi涂层对镍基单晶合金高温氧化特性的影响 [J]. 稀有金属材料与工程, 2008, 37: 1555

19 Zheng L, Zhang M C, Chellali R, et al. Investigations on the growing, cracking and spalling of oxides scales of powder metallurgy Rene95 nickel-based superalloy [J]. Appl. Surf. Sci., 2011, 257: 9762

20 Shen M L, Zhao P P, Gu Y, et al. High vacuum arc ion plating NiCrAlY coatings: microstructure and oxidation behavior [J]. Corros. Sci., 2015, 94: 294

21 Li W Z, Li Y Q, Yi D Q, et al. Microstructural evolution and failure mechanism of NiCrAlY coating systems during different cycled oxidations [J]. Chin. J. Nonferrous Met., 2013, 23: 417

21 李伟洲, 李月巧, 易丹青等. 不同冷热循环条件下NiCrAlY涂层体系的微观组织演变规律及失效机理 [J]. 中国有色金属学报, 2013, 23: 417

22 Wang H T. Effects and mechanism of composite oxide scale on oxidation resistance of ferro based supperalloys [D]. Ji'nan: Shandong University, 2010

22 王海涛. 复合氧化膜对铁基高温合金抗氧化性能影响与机理研究 [D]. 济南: 山东大学, 2010

23 Yang S S, Yang L L, Chen M H, et al. Understanding of failure mechanisms of the oxide scales formed on nanocrystalline coatings with different Al content during cyclic oxidation [J]. Acta Mater., 2021, 205: 116576

24 Haynes J A, Pint B A, Porter W D, et al. Comparison of thermal expansion and oxidation behavior of various high-temperature coating materials and superalloys [J]. Mater. High Temp., 2004, 21: 87

25 Birks N, Meier G H, Pettit F S. Introduction to the High Temperature Oxidation of Metals [M]. 2nd ed. Cambridge: Cambridge University Press, 2006

26 Jia Y X, Zhu S L, Liu Z L, et al. Effects of oxygen incorporation in low expansion Ni+CrAlYN nanocomposite coatings on the oxidation behavior [J]. Corros. Sci., 2020, 167: 108550

27 Li M S. High Temperature Corrosion of Metals [M]. Beijing: Metallurgical Industry Press, 2001

27 李美栓. 金属的高温腐蚀 [M]. 北京: 冶金工业出版社, 2001

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414