摩擦磨损与润滑栏目文章汇总(二)

01 多弧离子镀制备TiAlCN和TiAlN涂层的结构和摩擦磨损性能

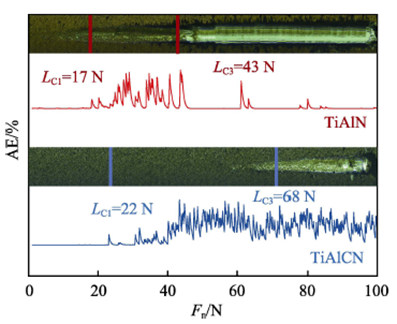

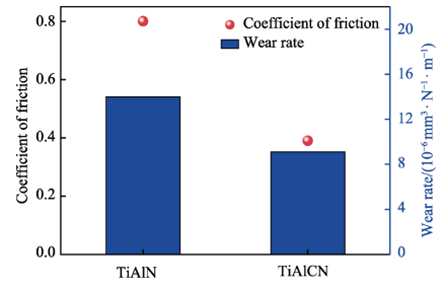

本文采用多弧离子镀技术制备了TiAlCN和TiAlN涂层。利用扫描电镜(SEM)、X射线衍射仪(XRD)和X射线光电子能谱仪(XPS)研究了涂层的微观形貌、元素和物相组成。通过纳米压痕、纳米划痕、划痕测试仪和摩擦磨损实验研究了涂层的硬度、塑韧性、结合力和摩擦学性能。发现TiAlCN和TiAlN涂层表面均匀致密,有明显的柱状晶结构特征。TiAlN涂层的硬度(29.4±2.2) GPa大于TiAlCN涂层的硬度(22.5±1.1) GPa。TiAlCN涂层的H/E、H3/E*2、塑韧性和结合强度优于TiAlN涂层。大气环境摩擦时TiAlN和TiAlCN涂层的摩擦因数分别为0.80和0.38,TiAlCN涂层的摩擦因数远低于TiAlN。TiAlN和TiAlCN的磨损率分别为1.4×10-5 mm3/(N·m)和9.1×10-6 mm3/(N·m),TiAlCN涂层具有更低的磨损率。

关键词:离子镀;TiAlCN;TiAlN;结构;硬度;结合力;摩擦磨损

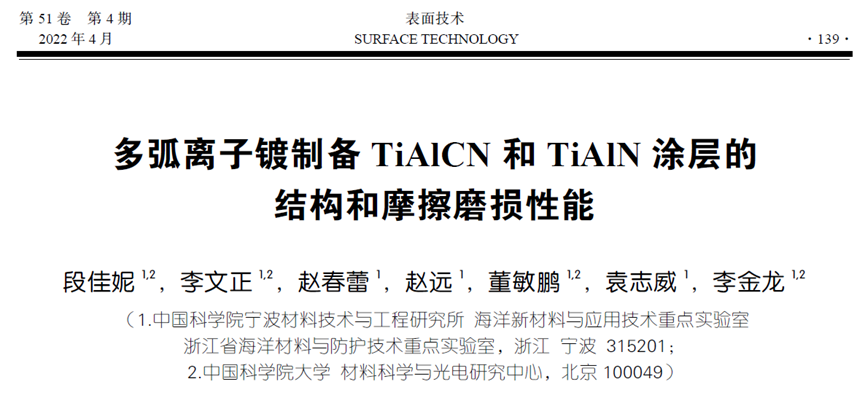

TiAlN和TiAlCN涂层的XRD图谱

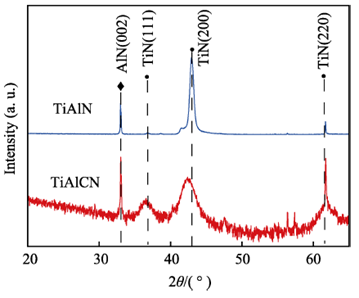

TiAlN和TiAlCN涂层的硬度、弹性模量和硬弹比

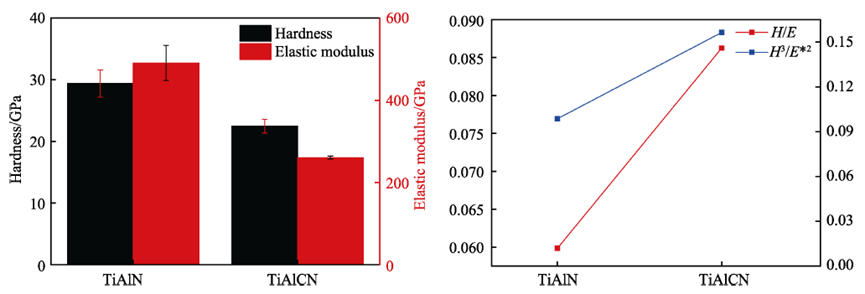

TiAlN涂层(a1—d1)和TiAlCN(a2—d2)涂层的纳米划痕形貌图

TiAlN涂层和TiAlCN涂层的划痕形貌以及其声信号随载荷增加的变化

TiAlN和TiAlCN涂层的摩擦因数和磨损率

结论

1)采用多弧离子镀技术制备了TiAlN和TiAlCN涂层,2种涂层表面均匀且致密,TiAlN涂层的截面厚度约为3.256 μm,TiAlCN涂层的厚度约为2.629 μm,并且都有明显的柱状晶结构。

2)TiAlN涂层的硬度(29.4±2.2) GPa明显大于TiAlCN涂层的硬度(22.5±1.1) GPa。TiAlCN涂层的H/E为0.086,H3/E*2为0.56,均优于TiAlN涂层。TiAlCN涂层的弹性恢复能力和结合强度优于TiAlN涂层。

3)在大气环境中摩擦时,TiAlN和TiAlCN涂层的摩擦因数分别为0.80 和0.38,TiAlCN涂层的摩擦因数明显低于TiAlN。TiAlN和TiAlCN涂层的磨损率分别为1.4×10-5 mm3/(N·m)和9.1×10-6 mm3/(N·m)。TiAlCN涂层的磨损率低于TiAlN,这主要归因于TiAlCN优异的抗变形能力和无定形碳的润滑作用,说明TiAlCN 具有较好的耐磨性。

引文格式:

段佳妮, 李文正, 赵春蕾, 赵远, 董敏鹏, 袁志威, 李金龙*. 多弧离子镀制备TiAlCN和TiAlN涂层的结构和摩擦磨损性能[J]. 表面技术,2022, 51(4): 139-148.

DUAN Jia-ni, LI Wen-zheng, ZHAO Chun-lei, ZHAO Yuan, DONG Min-peng, YUAN Zhi-wei, LI Jin-long*. Structure and Tribological Property of TiAlCN and TiAlN Coatings Prepared by Multi-arc Ion Plating[J]. Surface Technology, 2022, 51(4): 139-148.

(点击文章题目即可下载)

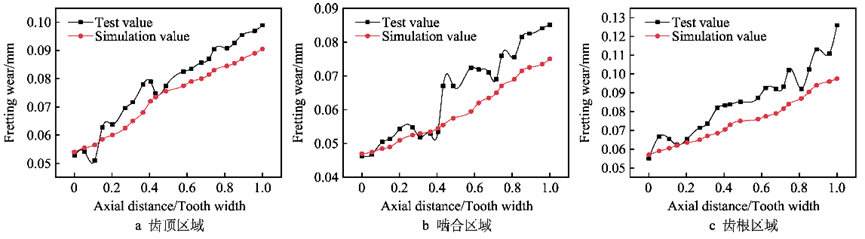

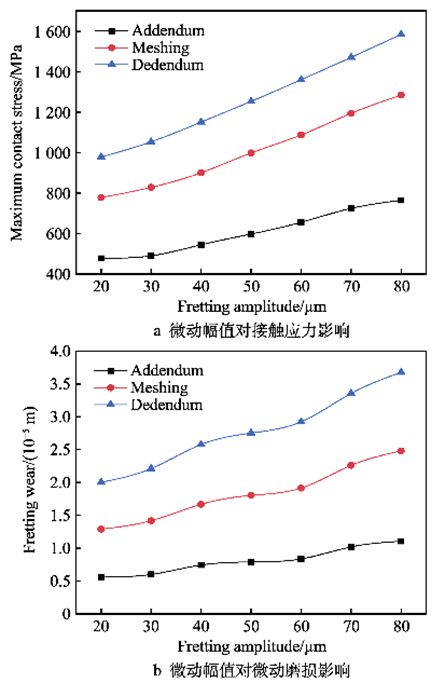

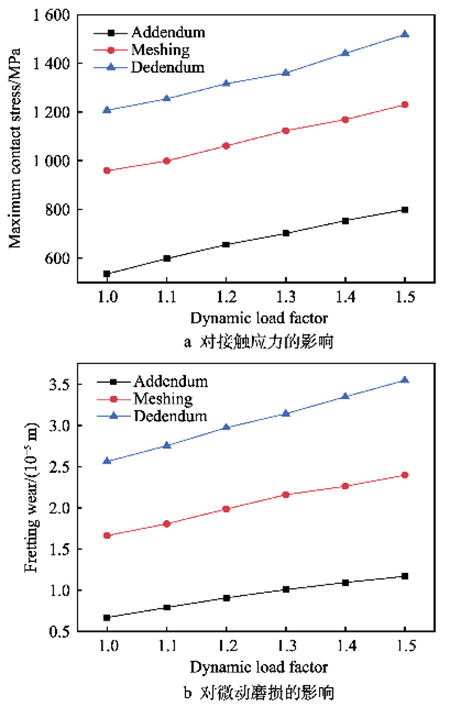

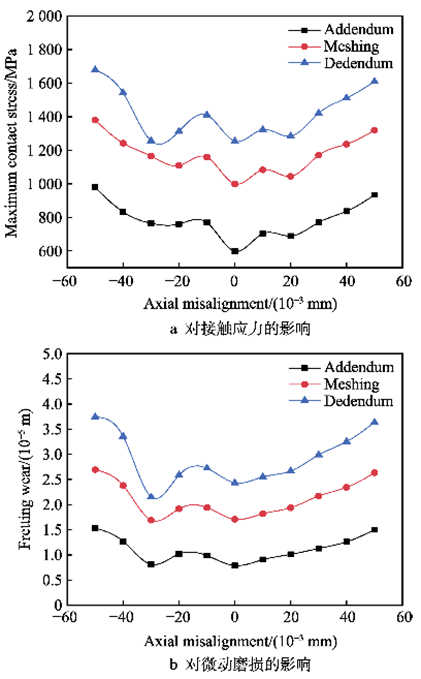

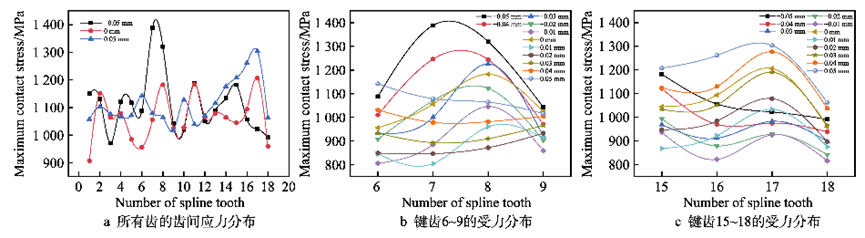

本文建立以微动磨损机理为基础的渐开线花键副微动模型,通过对比工程检测数据验证了花键副微动模型的合理性,并采用不同的加载方式研究分析各载荷对直升机减速器花键副的影响,并对比分析微动幅值、动载系数以及不对中量对花键传动应力分布与微动磨损的影响。结果转速载荷的效应均方值远大于转矩载荷的效应均方值。微动幅值为20~80 μm,动载系数为1.0~1.5,轴向不对中量为-0.05~0.05 mm,键齿接触应力与磨损量随各因素的增大而增加。键齿啮合区近齿根处的接触压力与微动磨损量均最大。不同向的轴向不对中对齿间差异的影响不同,键齿6~9与键齿15~18受轴向不对中的影响最明显。

关键词:有限元法;渐开线花键副;微动摩擦;微动磨损;接触压力

微动磨损量验证

微动幅值的影响

动载系数的影响

轴向不对中的影响

齿间应力受不对中量的影响

结论

1)花键副应力集中位于花键轴侧的齿根处,各键齿的受力与滑移情况随花键副转动而变化,轴向从载荷输入端向载荷输出端微动磨损量逐渐增大,齿根处的微动磨损最严重,模拟结果与试验结果吻合较好,趋势一致,验证了模型的合理性。

2)键齿所受最大等效应力随施加载荷的增加而增大,最大等效应力受转速的影响远大于受转矩的影响。

3)在微动区间内,微动幅值、动载系数与轴向不对中量的增加使花键副接触应力与微动磨损量增大,同时会使键齿间的载荷分配更加不均衡,花键副的自对中特点能够产生一定的对中补偿,减弱轴向不对中的影响。

引文格式:

于司泰, 兰惠清*, 蔡建斌, 蔡智杰. 航空渐开线花键微动磨损的仿真模拟研究[J]. 表面技术, 2022, 51(4): 149-156.

YU Si-tai, LAN Hui-qing*, CAI Jian-bin, CAI Zhi-jie. Simulation Study on Fretting Wear of Aviation Involute Spline[J]. Surface Technology, 2022, 51(4): 149-156.

(点击文章题目即可下载)

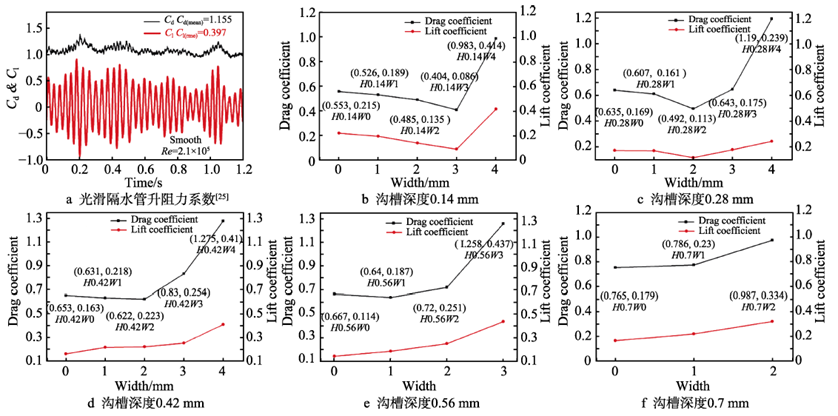

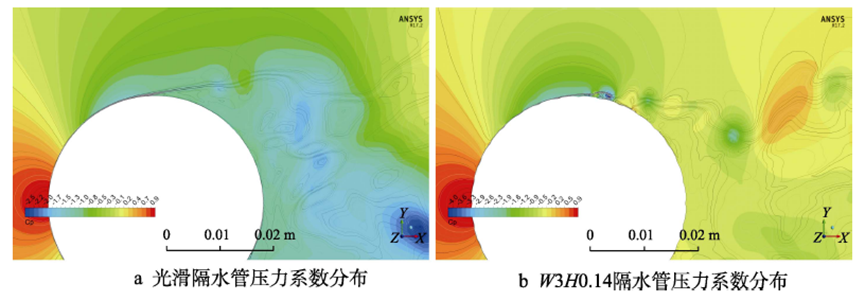

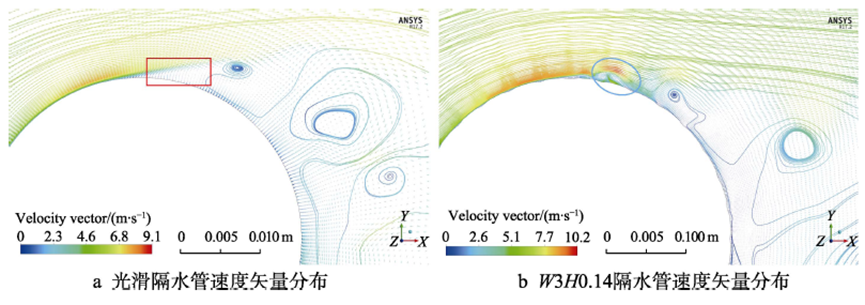

本文在只考虑同一流速下的海流力、不同沟槽的布置对隔水管受力影响的工况下,利用织构减阻的原理,将三角型沟槽织构引入隔水管表面来起到降低隔水管绕流阻力的作用。采用大涡数值模拟,建立三角沟槽织构隔水管力学模型,在恒定流速下开展三角型沟槽深度和宽度几何参数对隔水管升阻力系数、速度场分布、压力系数分布、涡量分布影响规律的仿真分析,并与光滑隔水管的速度场分布、压力系数分布、速度矢量场分布进行对比。发现在南海恒定平均流速0.3 m/s的模拟工况下,当三角型沟槽织构沟槽个数为32时,沟槽织构隔水管的升阻力系数均小于光滑隔水管,起到了减阻抑升的作用,且在深度为0.14 mm、宽度为1.96 mm的条件下,隔水管的阻力系数降低了65.02%,升力系数均方根降低了78.3%,减阻效果最佳。

关键词:隔水管;三角型沟槽;涡激振动;大涡数值模拟;抑振减阻

光滑隔水管升阻力系数及沟槽隔水管升阻力系数的变化规律

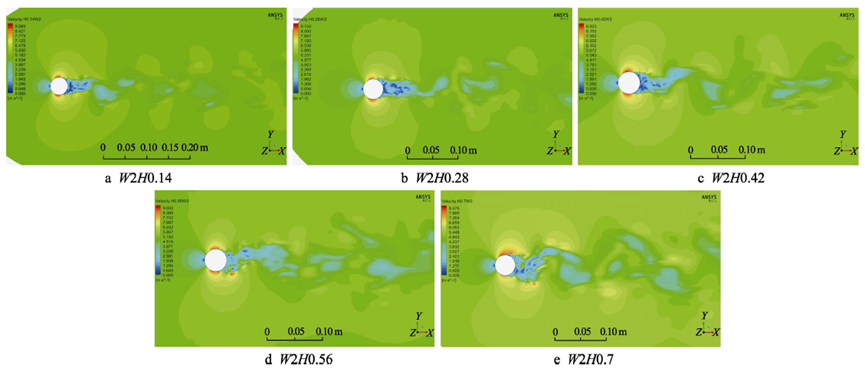

沟槽宽度为2.86 mm时不同深度的速度分布云图

沟槽宽度为2.86 mm时不同深度的速度分布云图

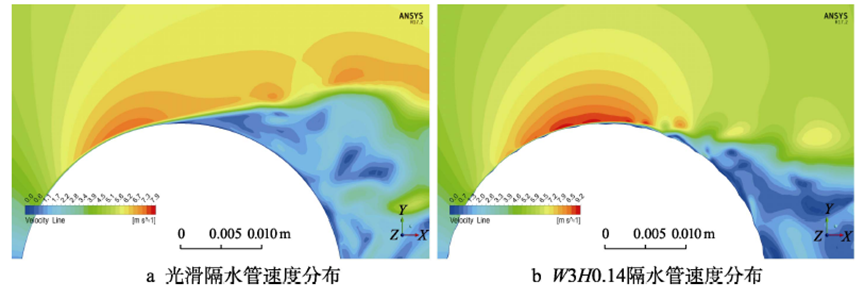

速度分布对比图

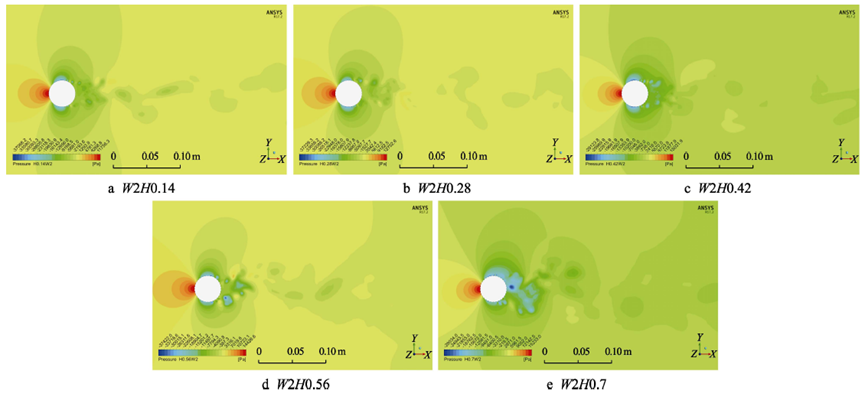

压力系数分布对比图

隔水管速度矢量对比图

结语

1)建立了三角沟槽织构隔水管大涡数值模拟模型,整体模型采用全局六面体网格,并进行了网格无关性验证,使得该网格满足壁面无量纲高度因子y+=1,保证网格的精度,为利用三角型沟槽织构改善隔水管的疲劳失效、提升其使用寿命提供了理论参考。

2)采用大涡数值模拟方法,开展了5种深度和5种宽度沟槽布置的隔水管升阻力系数数值计算,得到了在Re=2.1×105时,随着沟槽深度的增加,阻力系数逐渐增大。在选取的25组数据中,W3H0.14在升阻力系数的大小上表现最好,并随着沟槽宽度的减小,升阻力系数呈现先减小再增大的趋势。与光滑隔水管的升阻力系数数值对比,其阻力系数降低了65.02%,升力系数均方根值降低了78.3%,这种沟槽的布置大大减小了隔水管上所受的阻力与升力。

3)光滑隔水管与W3H0.14沟槽隔水管的对比结果显示,在W3H0.14沟槽隔水管的布置时,速度场变大,隔水管尾流区的压力显著增大,前后压差减小导致压差阻力减小。对比光滑隔水管,沟槽隔水管的分离点靠后,尾流区域的宽度大大减小,进一步证实了沟槽织构布置在隔水管上起到了减阻抑升的可行性。

引文格式:

何霞, 杨成宇, 王国荣*, 钟林, 蒋雯婧. 恒定流速下三角型沟槽隔水管减阻性能的仿真分析[J]. 表面技术, 2022, 51(4): 157-166.

HE Xia, YANG Cheng-yu, WANG Guo-rong*, ZHONG Lin, JIANG Wen-jing. Simulation Analysis of the Drag Reduction Performance of Triangular Groove Riser under Constant Flow Velocity[J]. Surface Technology, 2022, 51(4): 157-166.

04 超高速激光熔覆Stellite 6涂层的抗汽蚀及冲蚀性能

(点击文章题目即可下载)

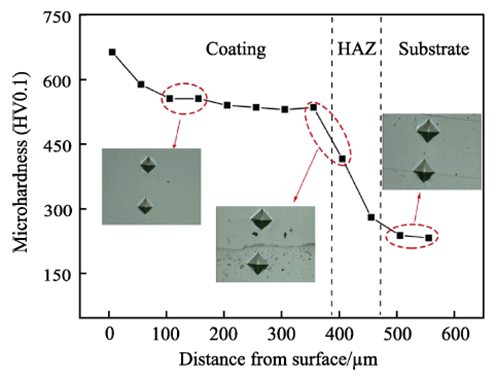

本文采用超高速激光熔覆技术在ZG06Cr13Ni4Mo马氏体不锈钢基体上制备Stellite 6涂层。用X射线衍射仪(XRD)分析涂层物相。用扫描电子显微镜(SEM)及能谱(EDS)研究涂层组织结构特征。用HV-1000型显微硬度计测试了涂层的硬度分布。用超声振动汽蚀试验设备研究了涂层抗汽蚀性能。用喷射型冲蚀磨损试验机研究了涂层的抗冲蚀性能。通过SEM分析试样表面的汽蚀、冲蚀形貌。发现STELLITE 6涂层厚度约为400 μm,主要由FCC结构的γ-Co枝晶固溶体与Cr23C6共晶碳化物组成。涂层致密程度较高,涂层中Co、Cr的质量分数分别为55.6%、27.6%,完美地继承了粉末的原始成分。Stellite 6涂层的显微硬度为570HV0.1,与不锈钢基体相比提升了2.3倍,热影响区深度仅为70 μm。随着超声振动汽蚀试验周期的延长,涂层与不锈钢失重线性增加,冲蚀24 h后涂层的损失量为1.1 mg,不锈钢的损失量为8.0 mg。经过180 s的小角度(30°)冲蚀试验后,Stellite 6涂层的损失量为9.1 mg,不锈钢的损失量为13.5 mg。

关键词:超高速激光熔覆;Stellite 6涂层;显微结构;汽蚀;冲蚀

Stellite 6涂层的显微硬度分布

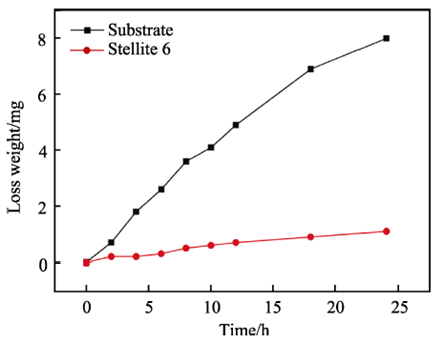

基体与Stellite6 涂层的累计汽蚀失重

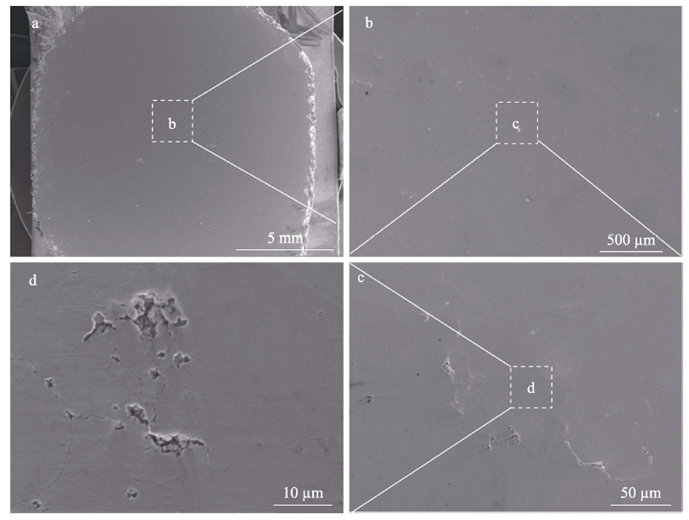

Stellite 6涂层汽蚀24 h后的表面形貌

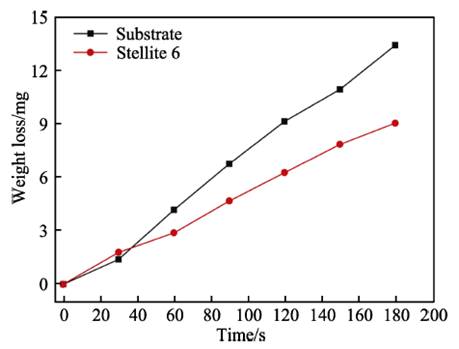

基体与Stellite 6涂层的累计失重(30°冲蚀角度)

结论

1)采用超高速激光熔覆在ZG06Cr13Ni4Mo马氏体不锈钢基体上制备了厚度约为400 μm的Stellite 6涂层,涂层致密且与基体呈冶金结合,涂层主要由FCC结构的γ-Co枝晶固溶体以及Cr23C6碳化物组成。

2)采用超高速激光熔覆Stellite 6涂层的平均硬度值约为570HV0.1,与不锈钢相比提升了2.3倍。同时,本文参数下超高速激光熔覆Stellite 6涂层的热影响区约为70 μm。

3)随超声振动汽蚀时间的延长,Stellite 6涂层与不锈钢失重均线性增加,但Stellite 6涂层的失重增加率仅为不锈钢的13%。

4)30°冲蚀试验后,Stellite 6涂层的冲蚀损失量为不锈钢基体的67%,Stellite 6涂层表现出比基体更佳的抗冲蚀性能。

引文格式:

张林, 刘刚*, 曾东, 李勇, 刘福广, 张璐, 谢长宁. 超高速激光熔覆Stellite 6涂层的抗汽蚀及冲蚀性能[J]. 表面技术, 2022, 51(4): 167-175.

ZHANG Lin, LIU Gang*, ZENG Dong, LI Yong, LIU Fu-guang, ZHANG Lu, XIE Chang-ning. Anti-cavitation and Erosion Resistance of Stellite 6 Coating by Ultra-high Speed Laser Cladding[J]. Surface Technology, 2022, 51(4):167-175.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414