作者简介

通讯作者吴忠 天津大学 副教授

2003年起在上海交通大学开展本科及研究生学习,2013年博士毕业后在上海交通大学和加拿大卡尔加里大学开展博士后研究,2017年起担任天津大学材料学院副教授。

主要致力于材料表面结构与功能一体化、腐蚀与防护、新能源材料等方面的研究,先后主持国家自然科学基金项目、JKW重点项目、天津市自然科学基金重点项目等各级科研项目15项。研究成果已发表学术论文50余篇,其中第一/通讯作者论文30余篇;出版学术著作1部;获授权专利11项。兼任国家自然科学基金委员会通讯评议专家、国际学术期刊《Coatings》主题编辑、腐蚀与防护学会磨蚀与防护技术专委会委员,荣获电力建设科学技术进步奖二等奖(2018)。

文章简介

(点击文章题目即可下载)

本文总结了多种国内外用于空蚀防护的涂层材料,并根据抗空蚀原理将其分为两种,一为通过自身较高硬度来抵御空泡冲击的高硬度涂层,如大多数的金属、陶瓷材料以及基体的直接硬化改性处理。另外一种是具有良好韧塑性的高弹性涂层,通过吸收空蚀冲击波与微射流的机械冲击能量来延长空蚀孕育期,降低空蚀破坏,如形状记忆合金和聚合物有机涂层,同时,结合作者近年来在空蚀表面防护领域所做的工作,对每种耐空蚀涂层的特点、性能、应用现状及损伤机制进行了举例说明,分析了各自的优缺点。最后,展望了耐空蚀涂层的发展趋势,指出高强韧的金属涂层依旧是现阶段实际工程中空蚀防护的主要涂层,高弹性的有机涂层是涂层的研发方向,但需解决与工件表面结合力低的问题。

关键词:空泡腐蚀;涂层;高硬度涂层;表面改性层;高弹性涂层

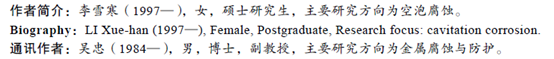

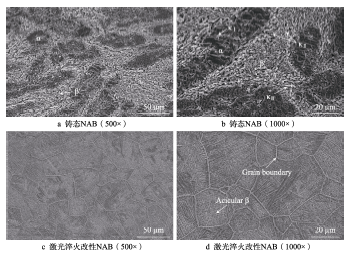

铸态镍铝青铜(a、c)和摩擦堆焊镍铝青铜涂层(b、d)空蚀180 min后的形貌

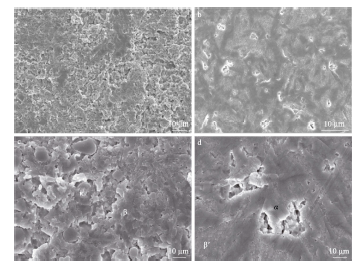

不锈钢表面冷喷涂涂层空蚀后的形貌和塑性变形区局部微结构(黄色箭头表示裂纹)

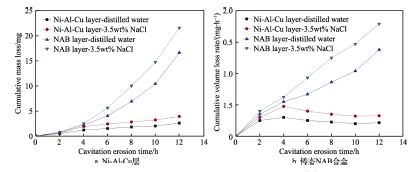

3.5%NaCl溶液中空泡12 h后的失重及失重率曲线

AlCoCrFeNi高熵合金涂层在3.5% NaCl溶液中的空蚀机理示意图

HVOF喷涂WC-10Co4Cr涂层截面的SEM图像

浸泡腐蚀30 d后铸态NAB与激光淬火改性NAB合金的腐蚀形貌对比

不同合金在NaCl溶液中空蚀后的失重曲线

结论:

本文主要归纳了常见的几种抗空蚀涂层材料,并根据抗空蚀原理将其分为高硬度涂层与高弹性涂层两种。除本文所述涂层之外,还有金属玻璃涂层[66]、类金刚石涂层[67]和复合涂层[68]等。例如陶瓷-有机复合涂层可以克服单一涂层的不足,实现对基体材料的协同防护[69]。但这些涂层用于耐空蚀防护目前大多处于实验研究阶段,由于工艺与成本等方面的制约,还没有实现工程应用。在本文中列举的涂层材料相对而言已有较多的理论研究,但许多涂层同样因各种原因依旧缺乏实际应用。未来对于耐空蚀涂层的研究趋势主要集中在以下几个方面:

1)高硬度涂层在今后一段时间内仍是空蚀防护的主要方式。其中,金属涂层及表面硬化改性处理会在抗空蚀领域发挥着越来越重要的作用,但仍需要解决腐蚀对空蚀的加剧作用;至于金属陶瓷涂层,热喷涂工艺下的颗粒难以完全熔化,制备的涂层呈现较高的孔隙率,且由于陶瓷颗粒与金属非冶金结合,因此在空蚀的作用下容易剥落。改善金属陶瓷涂层的硬度与韧性,增强涂层与基体间的结合力,降低涂层的孔隙率是未来的研究方向。

2)高弹性涂层是未来抗空蚀涂层的研究热点,有机涂层因极大地降低了腐蚀的作用,是未来抗空蚀涂层的发展趋势。然而,有机涂层的耐磨蚀性能较差,与金属基体的结合力也较低,在空泡机械力的频繁击打下容易脱落,成为限制该涂层应用的一大障碍,因此有机涂层的研发主要在目前的基础上提高与基体的结合力。

3)空蚀过程极为复杂,尚未建立一个较为完整的理论模型以揭示空蚀的发生过程与破坏机制。因此,在耐空蚀涂层的制备过程中要综合考虑的因素也比较多。涂层的组织结构和力学性能对其抗空蚀性能有着直接的影响,例如金属涂层的硬度和耐空蚀性能呈现明显的正相关性[70],金属材料的晶粒大小和各相的分布情况等也影响着空蚀行为[71],有机材料的厚度越大越有利于吸收空蚀机械冲击所带来的能量[63]。因此,在实际空蚀防护中,不仅要选择合适的空蚀涂层材料,还要严格把控涂层的制备工艺,从而取得更好的抗空蚀效果。

引文格式:

李雪寒, 李家乐, 秦真波, 等. 耐空蚀涂层及其研究进展[J]. 表面技术, 2022, 51(1): 1-15, 42.

LI Xue-han, LI Jia-le, QIN Zhen-bo, et.al. Research Progress of Cavitation Corrosion Resistant Coatings[J]. Surface Technology, 2022, 51(1): 1-15, 42.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414