摘要: 采用真空电磁悬浮法熔炼了4种不同Al含量的FeCrMn1.3NiAlx (x=0,0.25,0.5,0.75) 高熵合金,通过FE-SEM、XRD、SKPFM、EPMA和动电位极化等方法研究了Al含量对铸态FeCrMn1.3NiAlx高熵合金显微组织及其在0.5 mol/L H2SO4溶液中钝化行为的影响规律及机理。结果表明:FeCrMn1.3NiAlx (x=0,0.25) 合金试样由fcc (Fe-Mn-Ni)+bcc (Fe-Cr-Mn) 结构组成,bcc结构的Fe-Cr-Mn相电化学活性较大而优先溶解,从而表现出两个明显的致钝电位和致钝电流峰;随着Al的添加,当x=0.5时,合金中fcc结构已基本消失,形成了颗粒和条带状的b2相 (Al-Ni-Mn) 均匀分布在具有bcc结构的Fe-Cr-Mn相上,因二者微区相电化学活性相差不大,仅呈现出一个融合的致钝电位和致钝电流峰,同时合金中新形成的硬质ρ相因具有较高的电化学活性,而呈现出低的致钝电位和较小的致钝电流密度;当x=0.75时,ρ相消失,对应的低致钝电位峰也随之消失。Al添加通过改变FeCrMn1.3NiAlx高熵合金中微区相组成、显微组织和电化学活性,从而影响其在0.5 mol/L H2SO4溶液中的电化学钝化行为,随着Al含量增加,合金致钝电流密度增加,产生的b2相钝化性能较差,使得合金的钝化性能降低。

关键词: 高熵合金 ; 显微组织 ; 恒电位极化 ; 钝化行为

高熵合金 (HEAs)[1]自诞生之日起就以其优异的性能和独特的微观结构引起了人们的关注。针对Ti、V、Cr、Fe、Co、Ni、Cu、Mo等从中选择5种或5种以上熔炼制成高熵合金[2]。目前,高熵合金在耐腐蚀性能、耐磨性能和力学性能方面都取得了瞩目的成就[3-5]。

传统的耐腐蚀合金在使用一段时间后可能会发生局部腐蚀,如广泛用于桥梁、船舶、海上石油平台等结构工程的不锈钢,进而造成失效,导致重大人员伤亡及经济损失[6-8]。高熵合金由于其高的混合熵倾向于各元素均匀分布形成无序固溶体而不是金属间化合物[9],而合金微观结构和元素分布又是影响耐蚀性和钝化性能的重要因素[10-12]。Luo等[13]研究了FeCoCrNiMn高熵合金在0.1 mol/L H2SO4中的钝化行为,结果表明,在FeCoCrNiMn合金上形成的钝化膜因贫Cr而使其耐蚀性降低。FeCoCrNiMn作为经典高熵合金一直是研究的热点,Al作为平价又能显著提高材料强度和形成致密钝化膜的金属元素,常用于替代或降低高熵合金成分中的昂贵金属成分如Co等;Mn的增加可降低其他合金成分的成本。Lee等[14]对AlxCrFe1.5MnNi0.5在H2SO4和NaCl溶液中进行了动电位极化和电化学阻抗谱分析,结果表明,AlxCrFe1.5MnNi0.5合金在酸性环境下的稳定钝化区较宽,循环极化曲线也证实了AlxCrFe1.5MnNi0.5合金在含Cl-环境中不容易发生局部腐蚀;然而,随着合金中Al含量增加,合金腐蚀敏感性和点蚀敏感性均增大,且该合金中富Ni-Al相在酸性介质中容易发生选择性溶解。张雪等[15]研究AlCoCrFeNi系高熵合金发现,随Al含量增加,合金在3.5% (质量分数) NaCl溶液中的耐蚀性变差,主要是由于合金中富Ni-Al的b2相的析出与其余相形成了大量的微观腐蚀电池,使得b2相优先溶解。Li等[16]研究了FeCoNiCrCu0.5Alx在0.5 mol/L NaCl和0.5 mol/L H2SO4溶液中的腐蚀特性,认为添加Al使FeCoNiCrCu0.5Alx的相结构随Al含量的增加逐渐从x=0.5的fcc相演变成x=1.0时的bcc相;Al1.5合金同时包含fcc+bcc相,而此时Al1.0表现出最高的耐蚀性。可见,Al的添加是通过对高熵合金微区各相的综合性能的影响,进而影响合金整体的性能,目前对于高熵合金显微组织演变与钝化性能的研究还鲜有报导;且Al对于在轻量化、成本、硬度和强度等方面均能在一定程度上提高高熵合金的实用性,因此,研究Al对高熵合金组织和电化学钝化行为的影响机理具有重要意义。

真空电磁悬浮熔炼是在真空冶金和电磁感应加热的基础上,利用磁力线对金属熔体表面感应涡流的电磁交互作用,获得与磁力线和涡流相垂直的电磁力,对金属液产生悬浮作用。它排除了坩埚材料对熔池的污染,能制备纯度特别高、成分非常均匀和精确的材料。本文运用真空电磁悬浮炉熔炼一系列不同Al含量的FeCrMn1.3NiAlx高熵合金,并采用场发射扫描电镜、场发射电子探针扫描分析仪和X射线衍射仪等观察合金的显微组织,分析合金的物相组成和元素分布,进行了微区电化学测试,探讨了FeCrMn1.3NiAlx高熵合金显微结构演变及对其在0.5 mol/L H2SO4中钝化行为的影响规律及机理,为后续设计和开发,提供理论依据和数据支持。

1 实验方法

实验所用高熵合金采用LGZ-3型号真空悬浮熔炼炉进行熔炼,各种合金元素按原子比为Fe∶Cr∶Mn∶Ni∶Al=1∶1∶1.3∶1∶x (x=0,0.25,0.5,0.75) 配制,而且为避免引入杂质而影响合金的组织与性能,所用金属原料纯度均为99.99%。另外,为确保组织的均匀性,对铸锭进行了4次熔炼,然后浇铸在80 mm×20 mm的矩形模具中。为了方便起见,文中直接用Al含量 (Al0,Al0.25,Al0.5,Al0.75) 来指代4种成分高熵合金。将熔炼好的铸坯制成面积为1 cm2、高0.3 cm的圆柱型试样用于金相观察和电化学测试。电化学试样一面焊接铜线,另一面作为工作面,并用环氧树脂封装仅露出1 cm2工作面,依次用400#,800#,1200#,2000#的SiC砂纸打磨,并用酒精清洗后干燥备用。

将打磨好的试样用王水 (浓盐酸∶甘油∶浓硝酸=3∶2∶1) 腐蚀后,采用Apreo S HiVac场发射扫描电子显微镜 (FE-SEM) 观察各成分高熵合金的微观组织。为了了解4种合金中元素分布情况,采用EPMA-8050G场发射电子探针扫描分析仪 (FE-EPMA) 对其进行元素分布分析,工作电压为15 kV,扫描步长为0.5 μm,停留时间为1 ms/point。对恒电位极化后试样的腐蚀形貌采用VHX-7000超景深三维显微镜观察。使用Philips X Pert Pro型X射线衍射仪 (XRD) 分析各成分合金的物相组成,靶材为Cu靶,工作电压为40 kV,电流40 mA,2θ范围为20°~100°,扫描速度为5°/min。

电化学测试采用PGSTAT302N型电化学工作站,测试时采用三电极体系,试样作为工作电极,铂片和饱和甘汞电极 (SCE,文中未标明电位均为相对于SCE电极的电位值) 分别作为辅助电极和参比电极。腐蚀介质为0.5 mol/L H2SO4溶液,实验温度采用恒温水浴控制在20 ℃。动电位极化曲线扫描范围为-0.9~1.2 V,扫描速度设为1 mV/s;4种试样分别在各自的其中一个钝化电位处进行恒电位极化,具体电位后续会进行说明,极化时间均为2 h。所有测试结果均至少重复3次。

采用Bruker/Dimension ICON的扫描开尔文探针力显微镜 (SKPFM) 来测量高熵合金各微区相的表面形貌和相应的Volta电位,试样扫描前用2000# SiC砂纸打磨,经机械抛光,超声清洗10 min并吹干,扫描区域为40 μm×40 μm。

2 实验结果

2.1 FeCrMn1.3NiAlx高熵合金的微观结构

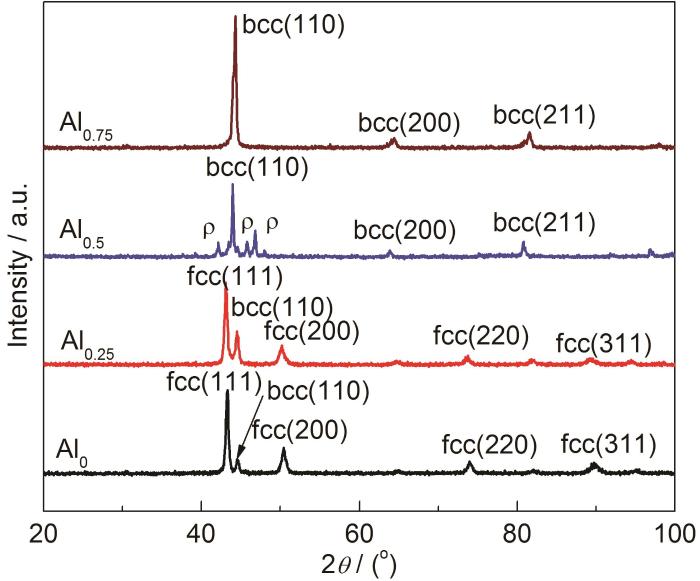

图1给出了4种FeCrMn1.3NiAlx高熵合金的XRD谱。可以看出,FeCrMn1.3Ni合金是由bcc和fcc结构组成。采用bcc结构和fcc结构的最强峰 (110) 和 (111) 的峰强比来估算合金中两种结构的相对体积分数[17]。在Al0合金中,Ibcc/Ifcc=0.20,说明合金中除少量的bcc结构外,主要由fcc结构组成。Al0.25合金中Ibcc/Ifcc的值为0.43,表明随着Al的添加,合金中bcc结构数量增加,但还主要以fcc结构为主。Al0.5合金中fcc结构已基本消失,主要以bcc结构为主,同时伴随有四方结构的ρ硬质相析出[18]。Al0.75合金中硬质相消失,XRD峰仅出现bcc相结构特征峰,说明Al的加入促进了FeCrMn1.3Ni合金晶体结构从fcc向bcc的转变。另外,值得一提的是,由于Al的存在,由文献[19,20]可知,合金中可能存在与bcc相结构晶格常数十分相似的b2相结构,XRD峰未能明显区分开,需要通过元素分布进一步确定。

图1 FeCrMn1.3NiAlx合金的XRD谱

2.2 FeCrMn1.3NiAlx高熵合金的显微组织

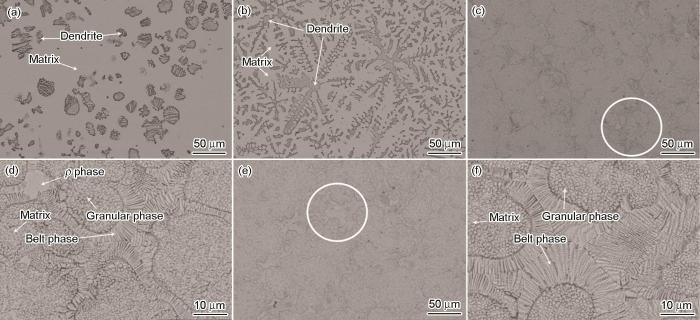

图2给出4种高熵合金的BSE像。可以看出,Al0合金中含有面积比约为17%的形状各异的块状枝晶 (图2a) 随着Al的加入,Al0.25合金中出现均匀分布的树枝状枝晶,约占基体总面积的32%。当Al含量增加到0.5时,Al0.5合金的显微组织发生了突变,熔点较高的组分在晶粒内部首先凝固析出;熔点较低的组分在晶粒内部析出形成小颗粒相,在晶界处析出形成大量条带相,此外在晶界的交汇处还有小部分ρ析出相存在 (图2c和d)。当Al含量达到0.75时,ρ相消失,除晶界处的条带组织明显变宽增粗外,合金显微形貌与x=0.5时的基本相同。由显微组织观察可以推断,Al0.5合金和Al0.75合金中bcc结构均有两种相态存在。

图2 FeCrMn1.3NiAlx合金的FE-SEM下的背散射电子图像

2.3 FeCrMn1.3NiAlx高熵合金微区相的元素分布

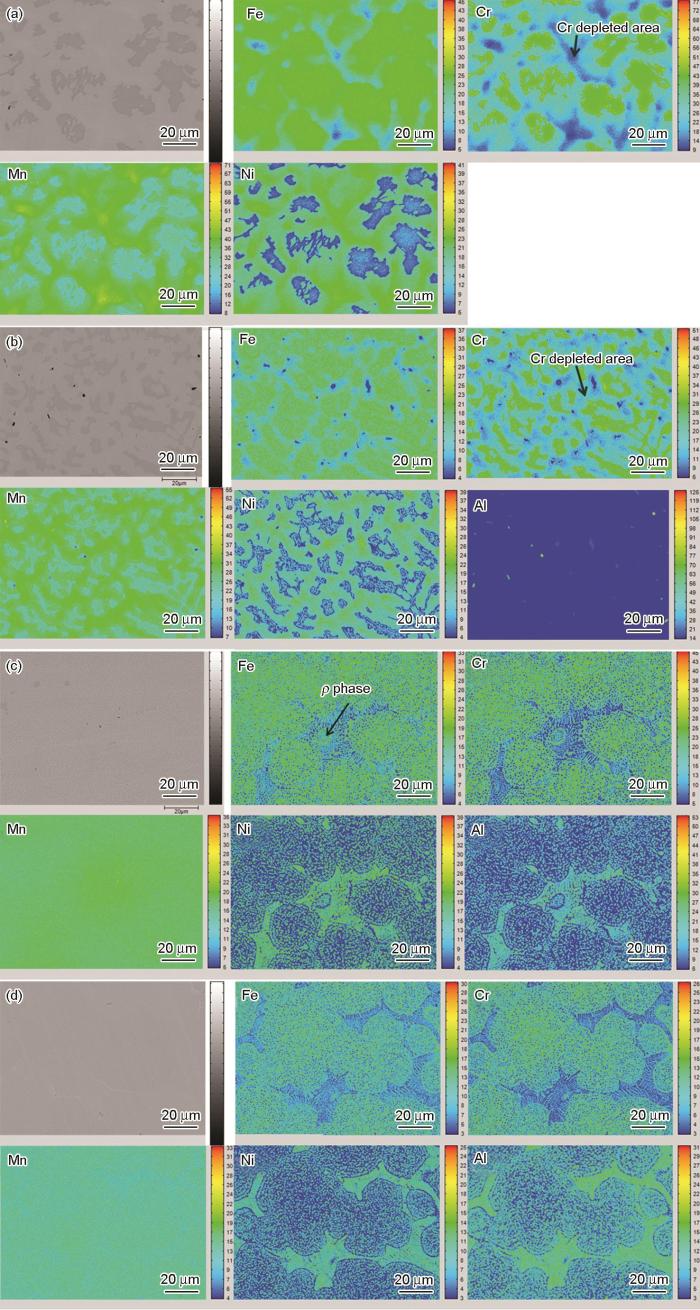

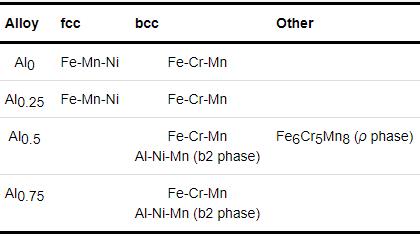

为了进一步确定上述4种铸态高熵合金中不同微区相的元素组成和含量,对其进行FE-EPMA面扫描,结果如图3,相应的相组成如表1所示。可以看出,所有加入元素在各相中均存在 (下文中均以该相中含量最多的3种元素命名)。Al0合金试样基体相中主要是Fe、Mn、Ni,析出的枝晶相中主要是Fe、Cr、Mn,形成了由Fe-Ni-Mn基体相 (fcc) 与Fe-Cr-Mn枝晶相 (bcc) 组成的两相结构,且由于枝晶的Cr含量较高,使得周围出现了明显的贫Cr区。当加入少量Al (x=0.25),Al除了熔入合金的基体和枝晶外,还有极少部分是以Al-Ni-Mn弥散分布在合金中,此时基体和枝晶中的主要元素种类与未添加Al时相同,仍均为fcc的Fe-Ni-Mn和bcc的Fe-Cr-Mn。Al0.5合金中元素的分布发生了极大的变化:主要是由具有bcc结构Fe-Cr-Mn相和颗粒状或晶界处的条带状b2相Al-Ni-Mn组成,同时析出ρ相 (Fe6Cr5Mn8)[18]。Al0.75合金元素分布与Al0.5合金相似,除ρ相消失外,也是由bcc结构的Fe-Cr-Mn和由Al-Ni-Mn的b2相两相组成,且b2相所占比例有所增加。FE-EPMA进一步证实了Al0.5和Al0.75试样中b2相的存在。

图3 FeCrMn1.3NiAlx合金各元素的FE-EPMA图谱

表1 FeCrMn1.3NiAlx合金各相中的主要元素成分

2.4 FeCrMn1.3NiAlx高熵合金的微区相Volta电位分布

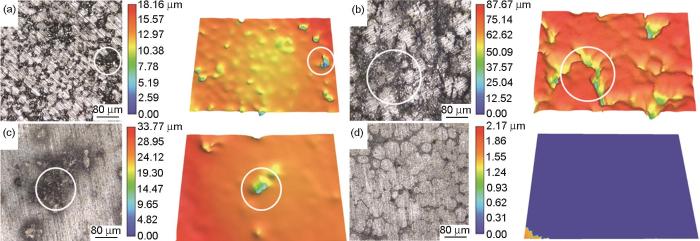

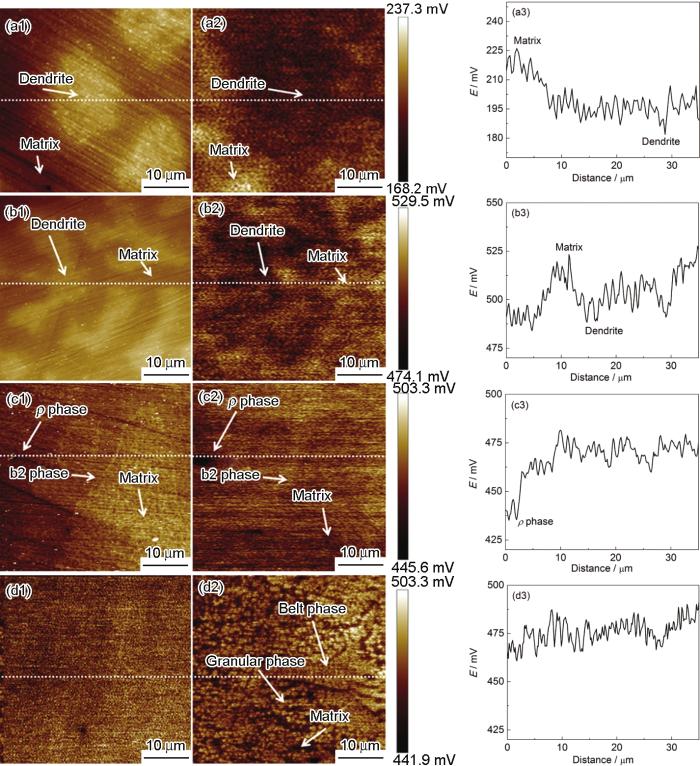

由上述结果可知,合金中的相组成和结构均会随着Al含量的不同而发生变化。为了表征微区相组成和结构变化引起的电化学活性变化,用Kelvin探针测量其与样品的Volta电位,图4给出了SKPFM形貌图和对应的Volta电位微区相分布图,并取图中横线部分作电位曲线图。Volta电位是金属表面的一个特征特性,是无限远离表面的位置和表面外的位置之间的电位差,是描述金属电化学行为的可测量的物理量。一般来说,金属材料在空气中的Volta电位与腐蚀介质中的自腐蚀电位呈线性相关,Volta电位可以用来间接评价合金在腐蚀介质中不同微区相的电化学活性[21]。由图4可看出,Al0、Al0.25合金中枝晶相Fe-Cr-Mn (bcc) 的Volta电位均较基体Fe-Mn-Ni (fcc) 更低,说明枝晶相电化学热力学稳定性较基体相更差,即发生腐蚀的倾向更大,更易优先溶解。另外,Al0.5合金中ρ相的电位比周围晶界处的条带相更低,说明ρ相的耐蚀性倾向较其它2种微区相更差;Al0.75合金试样中Al、Ni、Mn组成的条带状和颗粒状的b2相的Volta电位基本相同,与bcc结构的Fe-Cr-Mn相差不大。

图4 FeCrMn1.3NiAlx合金的SKPFM形貌和Volta电位图

2.5 FeCrMn1.3NiAlx高熵合金的动电位极化曲线

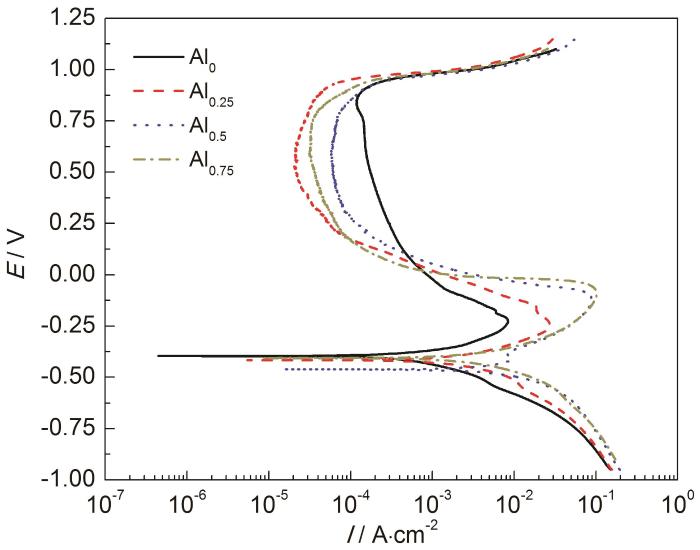

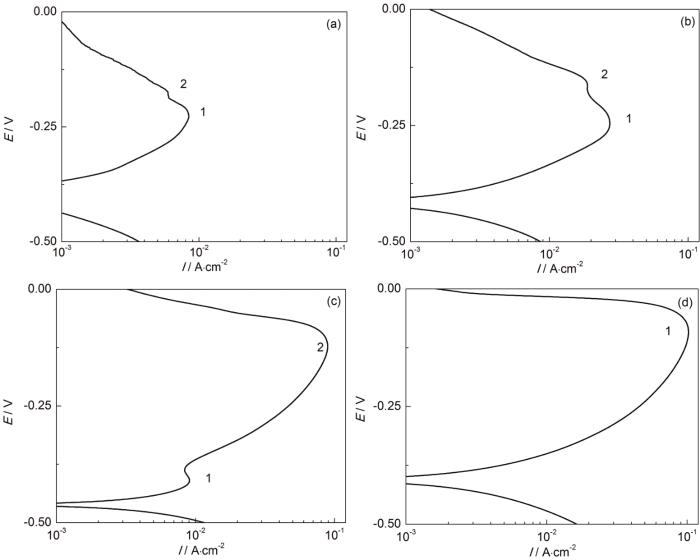

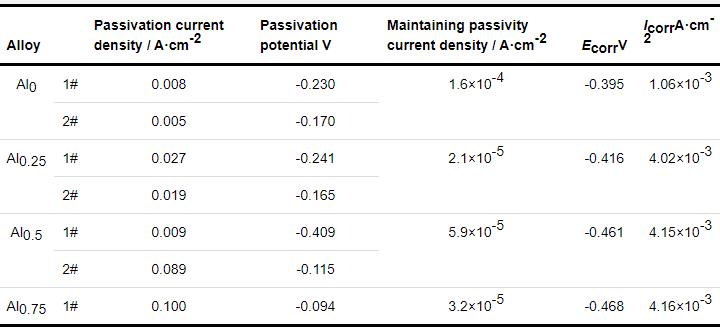

图5给出了4种合金在0.5 mol/L H2SO4中的动电位极化曲线,致钝电位附近的局部区域放大如图6所示。为了方便比较各合金试样的钝化性能,表2列出了4种合金的各项电化学钝化动力学参数。由图6可以看出,随着Al含量的增加,合金的自腐蚀电位负移,自腐蚀电流增加,其在0.5 mol/L H2SO4中的耐蚀性变差。4种合金阴极均表现出活化极化行为,阳极表现出典型的钝化行为。仔细观察发现,对于由FeMnNi相 (fcc) 和FeCrMn (bcc) 组成的Al0和Al0.25合金试样均出现两个明显的致钝电流峰,分别对应不同的致钝电位 (Al0对应-0.230和-0.170 V,Al0.25对应-0.241和-0.165 V)。当Al增加至0.5时,上述两个致钝电位逐渐逼近,最终融合成一个电位,相应的电流也叠加成一个大的电流峰。另外在更低电位处又出现一个小的电流峰;当Al进一步增加至0.75时,与Al0.5试样相比低电位处小电流峰消失,只观察到一个致钝电流峰和对应的致钝电位。另外,Al的加入使得合金的维钝电流密度呈现不同程度的降低,但稳定钝化区间变化不大。Al0和Al0.25在钝化开始的致钝电位处均出现了两处致钝电流峰,Al0.5中的两处致钝电流峰相差较大,而Al0.75未表现出该特征。

图5 FeCrMn1.3NiAlx合金在0.5 mol/L H2SO4溶液中的极化曲线

图6 FeCrMn1.3NiAlx合金在0.5 mol/L H2SO4致钝电位附近的放大图

表2 FeCrMn1.3NiAlx高熵合金极化曲线中钝化参数

2.6 FeCrMn1.3NiAlx高熵合金恒电位极化后的显微形貌

为进一步确定不同钝化电位产生的本质原因,将合金中的致钝电位中较低的称为1号电位,较高电位称为2号电位 (图6),并在1号电位处进行2 h恒电位极化处理,采用三维体视显微镜对极化后的试样形貌进行观察,结果如图7所示,其中,图中白色圆圈内为优先腐蚀的相。Al0和Al0.25合金中均有一相优先溶解,由图3a和4a中EPMA和Volta电位分布结果可知:上述两种合金中优先溶解的相均为Fe-Cr-Mn枝晶相,较高致钝电位则对应FeMnNi相。Al0.5合金试样在施加恒电位极化后只有少部分相,即硬质相ρ相优先溶解 (图4),而基体虽有2相组成,但未表现出明显的某一相优先溶解的特征。对于Al0.75合金试样,恒电位极化之后,表面虽然产生了腐蚀形貌,但未有明显的高低起伏,即两相的溶解速率几乎相同,这是由于Fe-Cr-Mn相和Al-Ni-Mn相 (b2相) 电化学活性相差不大,二者均匀溶解所致。

图7 FeCrMn1.3NiAlx合金恒电位极化后的三维组织形貌

3 分析与讨论

3.1 FeCrMn1.3NiAlx高熵合金显微组织和结构演变

金属原子间的结合与电负性、晶体结构以及组成相的熵值有关,组成相的元素种类越多,越趋向于等原子比,熵值越高,相越稳定[6]。本研究中所用5种元素的电负性由小到大排列次序为:Ni>Fe>Cr>Al>Mn,它们室温时常见的晶体结构依次为fcc、bcc、bcc、fcc、bcc。在本研究中,可见随着Al添加量的增加,FeCrMn1.3NiAlx合金逐渐由以fcc晶体结构为主的Fe-Mn-Ni和bcc结构的Fe-Cr-Mn两相 (x=0,0.25),经过由bcc的Fe-Cr-Mn相和Al-Ni-Mn相 (b2相) 两相+四方结构的ρ硬质析出相 (x=0.5),最终演变为x=0.75时单一bcc的Fe-Cr-Mn和Al-Ni-Mn (b2相) 两相 (图1和3)。由于Mn的电负性最低且含量最高,在未加入Al之前Mn优先与Ni、Fe结合形成fcc相,并形成合金组织的主要基体部分[19],与XRD结果基本吻合,剩余的Fe、Mn与Cr结合形成bcc相 (图1和图3)。加入少量Al后 (x=0.25),由于Al与Ni同为面心立方晶体且电负性差异较大,因此优先结合形成Al-Ni-Mn;Al除了熔入Fe-Ni-Mn和Fe-Cr-Mn两相外,还促进了枝晶的形成,且Al的加入促进了两相内部其他元素向等原子比转换以增大该相的熵值,但此时Al只能结合少量的Ni、Mn而未能改变基本的两相组织,因此呈现出与Al0试样相似的两相微观组织,只是枝晶形态由不规则的块状枝晶转化为树枝晶,数量占比也明显上升[19]。当添加足够的Al后 (x=0.5),Al优先与Ni、Mn结合,剩余的Fe、Cr都为体心立方且晶格常数相近,最终形成了Al-Ni-Mn和Fe-Cr-Mn熔点差异较大的同为bcc结构的两个不同的相,且在x=0.5时出现了硬度较高的四方结构ρ相 (图1);Al0.5和Al0.75在凝固过程中由于FeCrMn相熔点高先凝固,熔点低的AlNiMn相则在晶粒内部以颗粒状析出,并在晶界处长大成条带状,最终形成了如图2c所示的微观组织。

3.2 Al添加对FeCrMn1.3NiAlx高熵合金电化学钝化行为影响

合金的化学成分决定其显微组织和相结构,进而影响其电化学活性,并最终影响其电化学腐蚀行为。本研究中,Al添加对FeCrMn1.3NiAlx高熵合金在0.5 mol/L H2SO4中动电位极化行为的影响与Al添加造成的合金晶体结构和相组成演变密切相关。Al含量的增加降低了合金的自腐蚀电位和自腐蚀电流,增大了钝化所需的致钝电流密度,降低了材料的耐蚀性[22]。Al0、Al0.25合金试样显微组织类似,各相占比及相中的元素种类、含量均不相同,导致基体fcc结构的Fe-Cr-Ni相和bcc的Fe-Cr-Mn枝晶相电化学活性相差明显 (图4a),从而使其在动电位极化过程中因溶解速率不同而呈现出两个明显的致钝电流峰和致钝电位[23,24] (图6a),bcc结构的Fe-Cr-Mn相优先溶解 (图7a),fcc结构的Fe-Mn-Ni相在稍高电位才开始溶解。当Al含量到达0.5时,新形成的硬质ρ相 (图1、4c) 具有较高的电化学活性,因而呈现出低的致钝电位和较小的致钝电流密度 (图6c),但具有bcc结构的Al-Ni-Mn相 (b2相) 和Fe-Cr-Mn相电化学活性相差不大,钝化行为未表现出明显不同,因而仅呈现出一个融合的致钝电位和致钝电流峰 (图4c)。Al0.75试样因同样具有相似bcc结构的Fe-Cr-Mn相和Al-Ni-Mn的b2相,也只呈现出一个致钝电位和致钝电流峰,而颗粒状和条带状的Al-Ni-Mn相均匀地分布在Fe-Cr-Mn基体上,使得合金组织虽然是两相结构但在整体上表现出单相特征,在低Al试样中出现的两个电流峰此时融合成一个电流峰 (图6c)。从电化学测试结果来看,FeCrMn1.3NiAlx合金体系中Al0成分具有最低的致钝电位和最宽的钝化区,因此具有最好的钝化性能,这是由于合金中Al含量的增加相当于降低了合金中的Cr含量,不利于Cr2O3钝化膜的形成[25];Al与Ni、Mn结合后形成的b2相本身的钝化能力较差,且随着Al含量的增加,合金中的b2相占比会越来越高,使得合金的整体钝化能力降低。

4 结论

(1) Al的加入改变了铸态FeCrMn1.3NiAlx高熵合金晶体结构与微区相化学组成。FeCrMn1.3Ni以fcc结构为主,含有少量bcc结构,显微组织为基体相Fe-Ni-Mn+少量枝晶相Fe-Cr-Mn;随着Al添加量的增加,Al与Ni、Mn的结合促进了枝晶形成,晶体结构由以fcc为主转向以bcc为主,并最终演变为以颗粒和条带的形式的Al-Ni-Mn的b2相细小而均匀地分布在bcc结构的Fe-Cr-Mn基体中。另外,当x=0.5时,合金中在部分晶界交汇处还形成了四方结构的硬质ρ相。

(2) 随Al添加量的变化,铸态FeCrMn1.3NiAlx高熵合金在0.5 mol/L H2SO4溶液中呈现出不同的电化学钝化行为。Al的添加降低了合金的腐蚀电位,钝化所需电流密度增大,但进入钝化区后使得维持钝化状态的维钝电流密度降低。另外,Al0和Al0.25试样均在致钝电位处出现两个电流峰,FeCrMn对应的电位为-0.240 V,FeMnNi对应的电位为-0.170 V。随着Al含量的增加 (x=0.5),ρ相析出,在更低电位-0.409 V出现新的电流峰,原来的两个电流峰因FeCrMn和AlNiMn两相合金成分变化而在-0.094 V融合为一个电流峰。随着Al含量增加至0.75,ρ相消失,其对应的电流峰也随之消失。

(3) FeCrMn1.3NiAlx合金体系中Al0成分具有较好的钝化性能,随着Al的加入,产生的b2相具有较差的钝化能力,使得合金的钝化性能逐渐降低。

参考文献

1 Yeh J W, Chen S K, Lin S J. Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes [J]. Adv. Eng. Mater., 2004, 6: 299

2 Yeh J W, Lin S J, Chin T S, et al. Formation of simple crystal structures in Cu-Co-Ni-Cr-Al-Fe-Ti-V alloys with multiprincipal metallic elements [J]. Metall. Mater. Trans., 2004, 35A: 2533

3 Zhang S, Wu C L, Zhang C H, et al. Laser surface alloying of FeCoCrAlNi high-entropy alloy on 304 stainless steel to enhance corrosion and cavitation erosion resistance [J]. Opt. Laser Technol., 2016, 84: 23

4 He J Y, Wang H, Huang H L, et al. A precipitation-hardened high-entropy alloy with outstanding tensile properties [J]. Acta Mater., 2016, 102: 187

5 Munitz A, Meshi L, Kaufman M J. Heat treatments' effects on the microstructure and mechanical properties of an equiatomic Al-Cr-Fe-Mn-Ni high entropy alloy [J]. Mater. Sci. Eng., 2017, 689A: 384

6 Hu Y T, Dong P F, Jiang L, et al. Corrosion behavior of riveted joints of TC4 Ti-alloy and 316L stainless steel in simulated marine atmosphere [J]. J. Chin. Soc. Corros. Prot., 2020, 40: 167

6 胡玉婷, 董鹏飞, 蒋立等. 海洋大气环境下TC4钛合金与316L不锈钢铆接件腐蚀行为研究 [J]. 中国腐蚀与防护学报, 2020, 40: 167

7 Zhang H, Du N, Zhou W J, et al. Effect of Fe3+ on pitting corrosion of stainless steel in simulated seawater [J]. J. Chin. Soc. Corros. Prot., 2020, 40: 517

7 张浩, 杜楠, 周文杰等. 模拟海水溶液中Fe3+对不锈钢点蚀的影响 [J]. 中国腐蚀与防护学报, 2020, 40: 517

8 Sun J L, Zou D, Jin J, et al. Localized corrosion resistance of three commonly-used stainless steels [J]. Chin. J. Mater. Res., 2017, 31: 665

8 孙京丽, 邹丹, 金晶等. 三种常用不锈钢的耐局部腐蚀性能 [J]. 材料研究学报, 2017, 31: 665

9 Zhang W R, Liaw P K, Zhang Y. Science and technology in high-entropy alloys [J]. Sci. China Mater., 2018, 61: 2

10 Qiu Y, Thomas S, Gibson M A, et al. Corrosion of high entropy alloys [J]. npj Mater. Degrad., 2017, 1: 15

11 Massoud T, Maurice V, Klein L H, et al. Intergranular effects on the local electronic properties of the passive film on nickel [J]. Corros. Sci., 2013, 69: 245

12 Bettini E, Kivis?kk U, Leygraf C, et al. Study of corrosion behavior of a 2507 super duplex stainless steel: Influence of quenched-in and isothermal nitrides [J]. Int. J. Electrochem. Sci., 2013, 9: 61

13 Luo H, Li Z M, Mingers A M, et al. Corrosion behavior of an equiatomic CoCrFeMnNi high-entropy alloy compared with 304 stainless steel in sulfuric acid solution [J]. Corros. Sci., 2018, 134: 131

14 Lee C P, Chang C C, Chen Y Y, et al. Effect of the aluminium content of AlxCrFe1.5MnNi0.5 high-entropy alloys on the corrosion behaviour in aqueous environments [J]. Corros. Sci., 2008, 50: 2053

15 Zhang X, Cui H Z, Wang M L, et al. Effect of Al content on microstructure and corrosion resistance of AlxCoCrFeNi high entropy alloys [J]. Trans. Mater. Heat Treat., 2018, 39(12): 29

15 张雪, 崔洪芝, 王明亮等. Al含量对AlxCoCrFeNi系高熵合金组织和耐蚀性能的影响 [J]. 材料热处理学报, 2018, 39(12): 29

16 Li B Y, Peng K, Hu A P, et al. Structure and properties of FeCoNiCrCu0.5Alx high-entropy alloy [J]. Trans. Nonferrous Met. Soc. China, 2013, 23: 735

17 Wang Y, Li M Y, Sun L L, et al. Microstructure and corrosion property of FeCrNiCo (Cu/Mn) high entropy alloys [J]. Chin. J. Nonferrous Met., 2020, 30(1): 94

17 王勇, 李明宇, 孙丽丽等. FeCrNiCo(Cu/Mn) 高熵合金组织及腐蚀性能 [J]. 中国有色金属学报, 2020, 30(1): 94

18 Chen S T, Tang W Y, Kuo Y F, et al. Microstructure and properties of age-hardenable AlxCrFe1.5MnNi0.5 alloys [J]. Mater. Sci. Eng., 2010, 527A: 5818

19 Zhang W W, Li R B. Study of microstructure and mechanical properties of FeNiMnCr0.75Alx high-entropy alloys [J]. Nonferrous Met. Mater. Eng., 2018, 39(3): 18

19 张威威, 李荣斌. 多主元FeNiMnCr0.75Alx高熵合金微观结构和力学性能的研究 [J]. 有色金属材料与工程, 2018, 39(3): 18

20 He J Y, Liu W H, Wang H, et al. Effects of Al addition on structural evolution and tensile properties of the FeCoNiCrMn high-entropy alloy system [J]. Acta Mater., 2014, 62: 105

21 Sathirachinda N, Pettersson R, Wessman S, et al. Study of nobility of chromium nitrides in isothermally aged duplex stainless steels by using SKPFM and SEM/EDS [J]. Corros. Sci., 2010, 52: 179

22 Kao Y F, Lee T D, Chen S K, et al. Electrochemical passive properties of AlxCoCrFeNi (x=0, 0.25, 0.50, 1.00) alloys in sulfuric acids [J]. Corros. Sci., 2010, 52: 1026

23 Wang Y, Cheng X Q, Li X G. Electrochemical behavior and compositions of passive films formed on the constituent phases of duplex stainless steel without coupling [J]. Electrochem. Commun., 2015, 57: 56

24 Tsai W T, Chen J R. Galvanic corrosion between the constituent phases in duplex stainless steel [J]. Corros. Sci., 2007, 49: 3659

25 Cheng X Q, Wang Y, Dong C F, et al. The beneficial galvanic effect of the constituent phases in 2205 duplex stainless steel on the passive films formed in a 3.5%NaCl solution [J]. Corros. Sci., 2018, 134: 122

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414