高熵合金 (HEA) 或由多主元素组成的复杂合金,其具有巨大的合金设计空间和独特的性质(如晶格畸变、缓慢扩散和鸡尾酒效应)。然而,与传统材料相比,HEA 中使用的大量合金元素导致性能/成本相对较低,从而限制了它们的工业应用。因此,最近的研究已转向开发具有优异机械性能的低成本 HEA 或中等熵合金。李等人提出了新型非等原子 γ (FCC)/ε (HCP) 双相 Fe 50 Mn 30 Co 10 Cr 10 (at.%) HEA,由于相变而表现出相变诱导塑性(TRIP) 效应变形时的 γ 到 ε 相。与传统的等原子 CoCrFeMnNi HEA 相比,这种非等原子 TRIP HEA 显示出显着增强的应变硬化能力。此外,非等原子 TRIP HEA 还表现出双向转换从变形诱发的ε 相到 γ 相,这有助于进一步适应变形诱发 ε 相中的塑性变形。尽管由于非等原子 TRIP HEA 中多种塑性增强机制的激活而具有优异的应变硬化能力,但其相对较低的屈服强度 (YS) 应在实际应用中得到改善。

Jin-KyungKim教授团队报告了沉淀硬化亚稳态 HEA 系统的退火时间相关的微观结构和变形机制。各种变形机制的激活和高背应力强化可以导致优异的应变硬化能力和强度-延性组合(YS:699 MPa,UTS : 1041 MPa, TE: 45%) 。为了激活各种类型的析出物,如 σ 相、富铬 MC 型碳化物和 (Ti, V, Mo)C,我们设计了一种名义成分为 Fe 49.5 Mn 30 Co 10 Cr的新型微合金化 HEA 10 C 0.2 Ti 0.1 V 0.1 Mo 0.1 (at.%)。Fe 40 Mn 40 Co 10 Cr 10中形成的四方σ相与 γ 基体相比,非等原子 HEA 显示出 Cr 和 Mn 的富集。目前的工作提供了所研究的微合金化 HEA 的微观结构和变形机制的详细表征。因此,我们阐明了所研究材料的微观结构-机械性能关系,并为具有优异机械性能的亚稳态 HEA 提供了一种新颖的微观结构设计解决方案。

链接:https://www.sciencedirect.com/science/article/pii/S135964542200355X

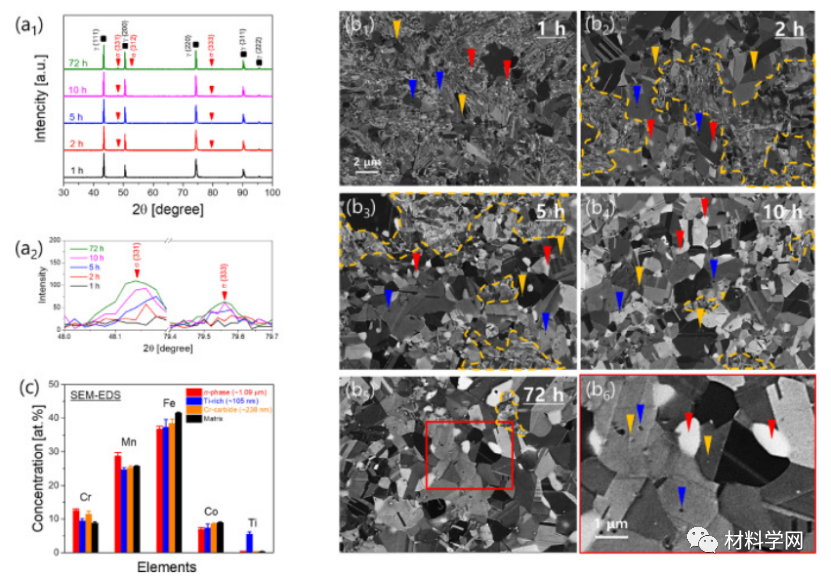

退火材料中存在σ 相、富铬 MC 型碳化物和纳米级 (Ti、V、Mo)C 三种析出物。

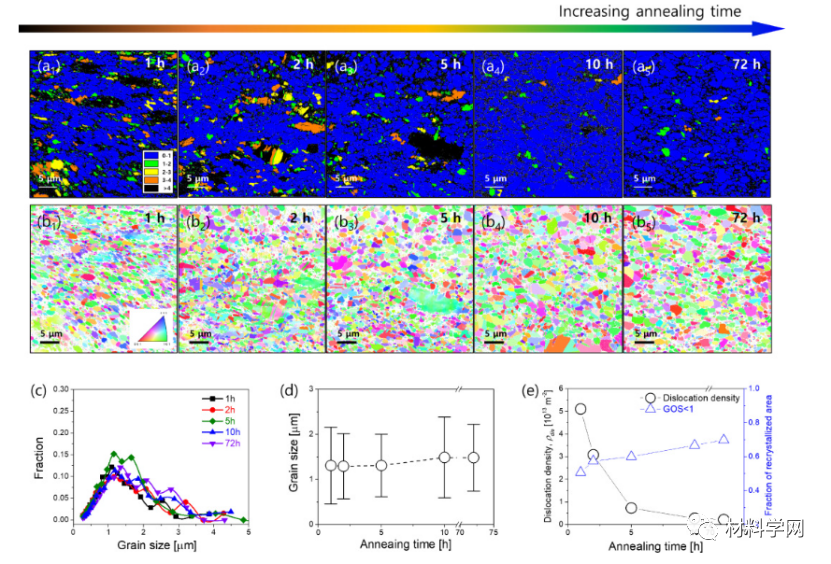

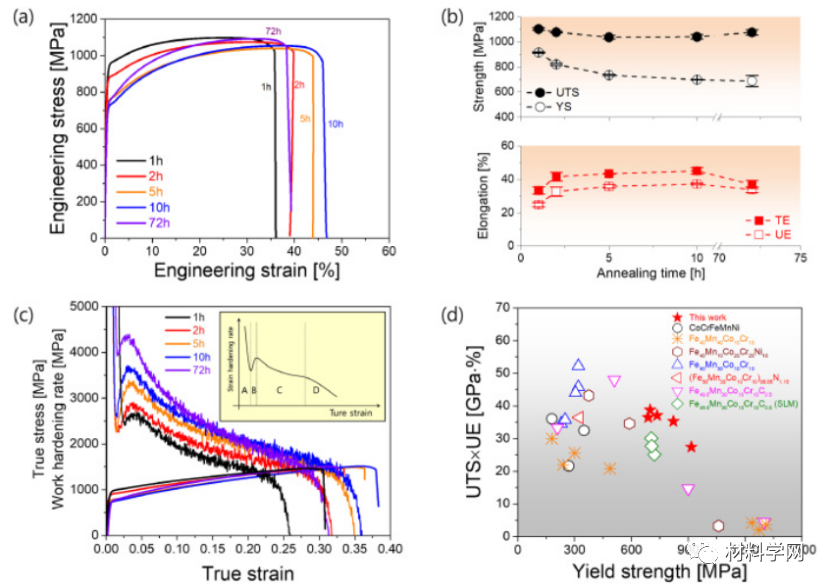

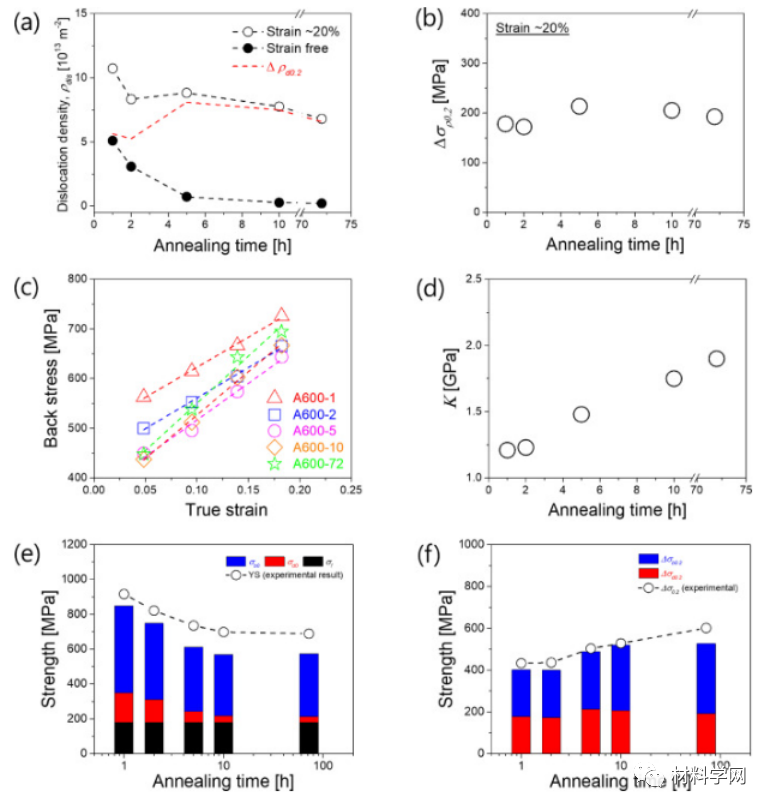

所有退火材料都表现出晶粒尺寸的不均匀分布。退火时晶粒生长受到很大阻碍,主要是由于细小再结晶晶粒的形成和析出物如σ相的作用。?对于小于 5 小时的退火条件,YS 随着退火时间的增加而逐渐减小,对于大于 5 小时的退火条件,YS 几乎保持在约 700 MPa 的恒定值。当退火时间短于 5 小时时,YS 的降低是由于位错强化和背应力强化的降低。然而,晶粒细化对退火和沉淀硬化的综合影响导致退火条件超过 5 小时的 YS 几乎恒定。

从冷轧和退火材料在 600°C 获得的 XRD 图案和 SEM BSE 图像显示在图 1中。以下将在 600 ℃退火 1 h、2 h、5 h、10 h 和 72 h 的材料称为 A600-1、A600-2、A600-5、A600-10 和 A600-72。不同退火时间的退火样品的XRD图谱主要表现为γ衍射峰。此外,在所有材料中都存在对应于σ相(红色箭头)的额外小峰,并且σ相的峰强度随着退火时间逐渐增加(图1(a))。如 BSE 图像所示(图 1(b)),在 600 °C 退火时观察到缓慢的再结晶行为。再结晶和非再结晶区域的边界由橙色虚线表示。因此,在延长退火 72 小时后,一些未再结晶区仍然存在(图 1(b 5))。BSE 图像还显示了根据其形态分类的三种析出物类型:1)粗大(A600-72 中的最大尺寸约为 1.72 m)白色析出物主要位于晶界(用红色箭头标记),2)中等尺寸(A600-72 中的最大尺寸约为 310 nm)白色和/或灰色沉淀物(用橙色箭头标记),和 3)细(A600-72 中的最大尺寸约为 130 nm)深色沉淀物(用蓝色箭头标记)。图 1 (b 6) 显示了在图 1 (b 5 )中红色框指示的区域拍摄的放大 BSE 图像,显示了析出物的形态和位置。

图 1。分析退火材料的显微组织、相和析出物。(a 1 ) XRD 图案显示 γ 衍射峰,其中额外的小峰对应于 σ 相(红色箭头)。(a 2 ) (a 1 )中的 XRD 图案放大的 σ 相峰。σ相的峰强度随着退火时间逐渐增加。(b) (b 1 ) A600–1、(b 2 ) A600–2、(b 3 ) A600–5、(b 4 ) A600–10 和 (b 5 ) A600–72 的代表性 BSE 图像。(b 6 ) (b 5 ) 中红框所示区域的放大图) 显示析出物的形态和位置。在 BSE 图像中,红色、橙色和蓝色箭头分别表示粗大的白色沉淀物、中等大小的白色和/或灰色沉淀物和细小的深色沉淀物。再结晶和非再结晶区域的边界由橙色虚线表示。(c) A600-72 的 SEM-EDS 分析,显示了 γ 基体和三种析出物的组成。σ相、Cr-碳化物和富钛颗粒的分析颗粒尺寸分别为 1.09 m、238 nm 和 105 nm。

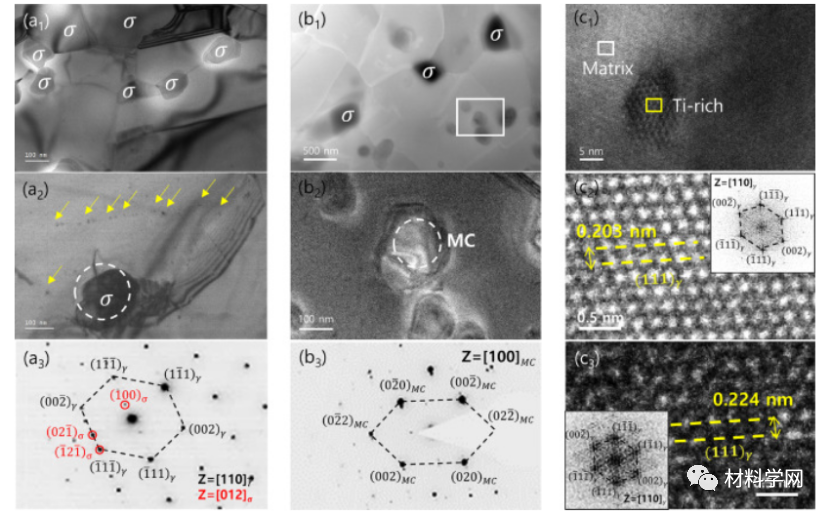

图 2。退火材料中析出物的 TEM 分析。从 A600-2 样品获得的 BF TEM 图像显示沿晶界形成的 (a 1 ) σ 相和黄色箭头指示的 (a 2 ) σ 相和纳米级析出物。(a 3 )由(a 2 )中白色虚线圆圈指示的区域获得的DP,显示对应于具有四方结构的γ相和σ相的衍射点同时存在。(b 1 ) 从 A600-2 样品获得的 STEM 图像,显示出具有暗对比度的 σ 相和主要位于晶粒内部的析出物。(b 2 ) 从 (b 1中的白框拍摄的放大的 STEM 图像)。(b 3 ) DP取自(b 2 )中的虚线圆,显示对应于MC型FCC碳化物的衍射点。(c 1 ) 从 A600-72 样品中获得的 HAADF-STEM 图像显示了纳米级沉淀物。(c 2-3 ) HAADF-STEM 图像分别取自 (c 2 ) 基质区域 ((c 1 ) 中的白色框) 和 (c 3 ) 沉淀区域 ((c 1 ) 中的黄色框)。对于两个区域都观察到 ABC 的 FCC 堆叠序列。(111) 平面的测量晶面间距对于 γ 基体为 0.203 nm,对于沉淀物为 0.224 nm。(c 2 ) 和 (c 3 )中的插图) 显示了快速傅里叶变换 (FFT) 模式,证实了两个区域的 FCC 结构。

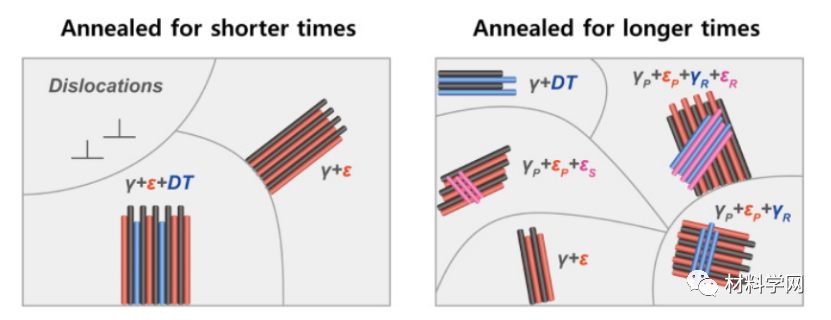

研究的材料在 600 °C 退火期间表现出变形机制的变化,这是由于SFE可能随着退火时间的增加而降低。短时间(小于 2 小时)退火的材料表现出组合的位错塑性、TWIP 和 TRIP。较长的退火时间(超过 10 小时)触发多变量 ε 相、从 ε 到 γ 的逆变换以及多步顺序变换(γ → ε → 从 ε 逆变换的 γ → 从逆变换的 γ 变换的 ε )。

图 3。退火材料的EBSD分析。(a) GOS 图显示 GOS 随着退火时间的增加而降低。(b) IPF 图显示具有不均匀晶粒尺寸分布的随机晶粒取向。(c) 退火材料的不均匀晶粒尺寸分布。(d) 退火后晶粒尺寸的变化。退火材料的平均晶粒尺寸几乎是恒定的,从 1.3 到 1.5 m。(e) 退火后位错密度和再结晶区域分数的演变。

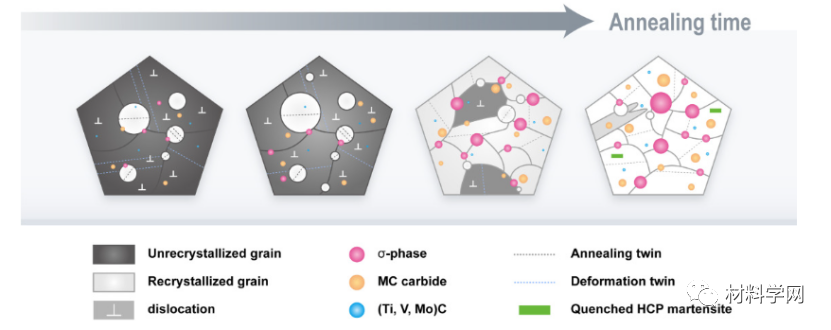

图 4。退火材料在 600 °C 退火时随着退火时间的延长而显微组织演变的示意图。

图 5。退火材料的拉伸性能。(a) 退火试样的代表性拉伸工程应变-应力曲线。(b) UTS、 YS 、 TE 和 UE 随着退火时间的增加而变化。(c) 退火试样的真实应变-应力曲线和相应的应变硬化曲线。插图显示了多级应变硬化曲线的示意图。(d) YS-UTS 的比较x所研究材料和具有代表性的基于FeMnCoCr的HEA的UE平衡。

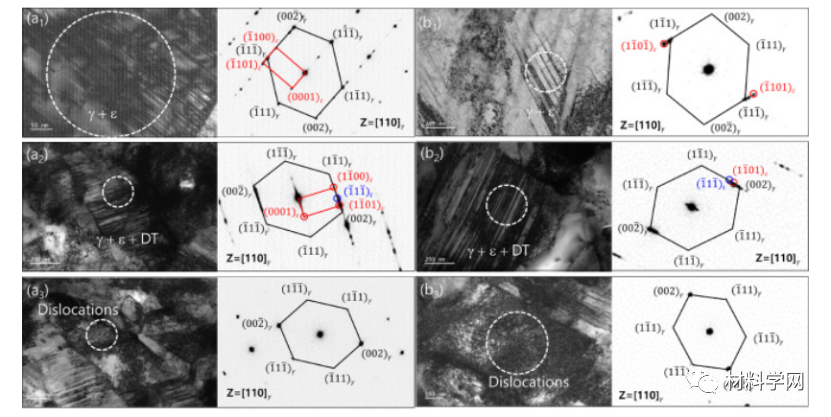

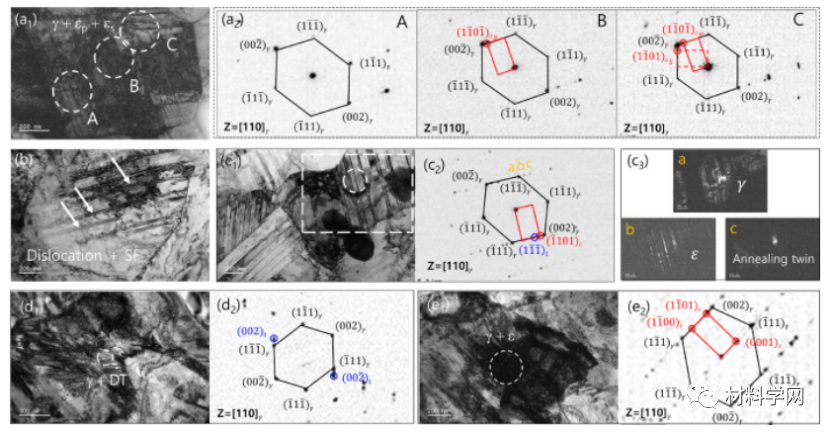

图 6。20% 应变 A600-1 和 A600-2 的 TEM 分析。A600-1 中晶粒的 TEM BF 图像和 DP 显示 (a 1 )和层压板。

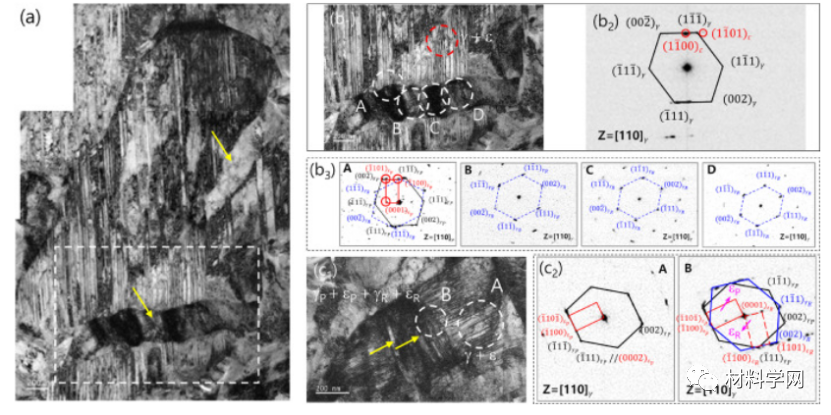

图 7。20% 应变 A600–10 的 TEM 分析。(a) TEM BF 图像显示高密度的板状缺陷和黄色箭头所示的带状特征。(b 1 ) 从 (a) 中的白色虚线框获得的放大 BF 图像。(b 2 )由(b 1 )中的红色圆圈得到的DP显示γ和ε的混合,表明板状缺陷是存在于γ-基体内部的变形诱发的ε相。(b 3 ) 从 (b 1 ) 中的区域 A、B、C 和 D 获得的 DP 分析)。B、C、D区域对应γ结构,方向几乎相同。从区域 A 获得的 DP 表明该区域由 γ 基体、变形诱导的 ε 相和 γ 带状特征的混合物组成。(c 1 ) TEM BF 图像显示高密度的板状缺陷和黄色箭头所示的带状特征。(c 2 ) 从 (c 1 )中的区域 A 和 B 获得的 DP 。区域 A 对应于存在于 γ 矩阵内的变形诱导 ε 相,而区域 B 显示初级 γ (γ P )、初级 ε (ε P )、从 ε P (γ R )逆向变换的 γ 和反向的共存从 γ R转换 ε(εR )。

图 8。(ac) 10% 和 (de) 20% 应变 A600–72 的 TEM 分析。(a 1 )TEM BF图像和(a 2 )从(a 1 )中的区域A、B和C获得的对应DP 。区域 A、B 和 C 分别由 γ 单相、γ 和 ε 的混合物以及 γ、初级 ε 和次级 ε 的混合物组成。(b) TEM BF 图像显示由位错和层错(SF) 变形的晶粒。(c 1 ) TEM BF 图像和 (c 2 )从显示 γ、ε 和退火孪晶共存的白色虚线圆圈获得的DP 。(c 3 ) 从 (c 1中的白色虚线框获得的 DF 图像)。

图 9。退火时间越来越短的样品变形机制的示意图。

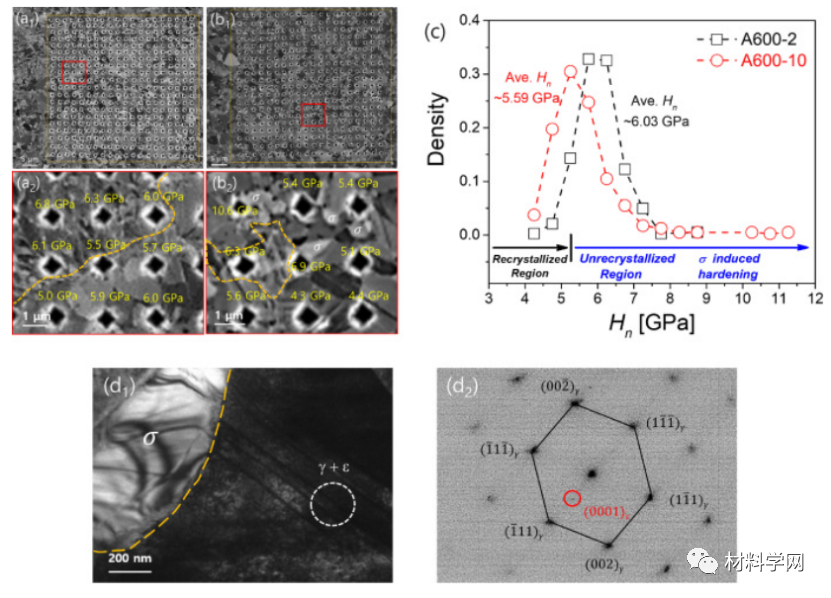

图 10。A600-2 和 A600-10 样品的纳米压痕分析。代表性 BSE 图像显示 (a 1 ) A600-2 和 (b 1 ) A600-10样品中的纳米压痕印象。(a 2 , b 2 ) 分别从 (a 1 ) 和 (b 1 )中的红色框获得的放大 BSE 图像。重结晶区和未重结晶区由橙色线隔开。未再结晶区的硬度明显高于再结晶区。在(b 2 )中,高硬度多与σ相有关。(c) A600-2 和 A600-10 的硬度分布。平均纳米压痕硬度(Hn ) 随着退火时间的增加从 A600-2 中的 6.03 GPa 降低到 A600-10 中的 5.59 GPa。由于 σ 相的影响,A600-10 样品显示出具有极高硬度的区域。(d 1 ) BF TEM 图像在 20% 应变 A600-72 样品的 σ 相附近拍摄,显示高位错密度和 ε 板。(d 2 )由(d 1 )中白色虚线圆圈指示的区域得到的DP,表明γ和ε共存。

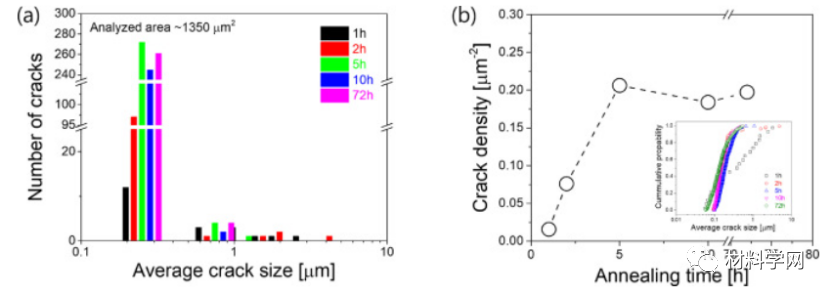

图 11。退火材料断口附近裂纹的定量分析。(a) 裂纹尺寸分布。大于 2 m 的较粗裂纹随着退火时间的增加而减少,退火时间超过 5 h 的样品显示出相似的裂纹尺寸分布。(b) 退火后裂纹密度的变化。插图显示了退火材料平均裂纹尺寸的累积概率。退火超过 5 小时的样品显示出高密度的细裂纹。

图 12。退火材料的位错强化和背应力强化分析。(a) 位错密度随退火时间的增加而变化。(b) 估计值的变化随着退火时间的增加。(c) 应变相关的背应力强化。(d) 退火后 k 估计值的演变。随着退火时间的增加,k 的增加表明在退火时间较长的材料塑性变形期间背应力强化的贡献更大。(e) 实验测量的 YS 与考虑退火材料的各种强化机制的估计 YS 的比较。(f) 的估计值与实验测量值作为退火时间的函数。

背应力分析表明,在较长时间退火的材料中,背应力强化的贡献更高,这可能是由于 γ/ε 和 γ/σ 界面的增加。?各种变形机制的激活和高背应力强化可导致退火 10 小时的材料具有优异的应变硬化能力和强度-延性组合(YS:699 MPa,UTS:1041 MPa,TE:45%)。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8148

腐蚀与“海上丝绸之路”

点击数:6486