导读:本文采用真空电弧熔炼法制备了体积分数为0-4%的Al2O3颗粒增强的HfNbTaTiZrV难熔高熵合金(RHEA)复合材料。分析了复合材料的微观结构演变、室温和高温压缩力学性能以及强化机理。用体积分数为4%的Al2O3增强的HfNbTaTiZrV RHEA在高温下表现出优异的相稳定性。该复合材料在室温下的抗压屈服强度为2700 MPa,在800°C下为1392 MPa,在1000°C下为693 MPa。屈服强度的提高是由于Al2O3的加入导致了多种强化机制,包括固溶强化、间隙强化、晶界强化和弥散强化。此外,间隙强化效应随温度升高而增强,是高温下的主要强化机制。这些发现不仅促进了氧化物增强难熔高熵合金在具有挑战性的工程应用中的发展,而且为具有多种强化机制的轻质耐火材料的设计提供了指导。

在金属材料追求高强度的过程中,具有多种主元素的高熵合金(HEA)作为一种新型的金属材料在过去的二十年中引起了广泛的关注。HEAs的高构型熵有助于降低这些合金中的吉布斯自由能,从而延缓金属间化合物的形成并稳定单固溶体相。其中,含有高熔点元素的耐火材料HEA(RHEA)在高温下表现出高强度,在极端环境下具有优异的抗辐射性,被认为是高温应用的有前途的材料,如航空发动机的轴和涡轮、超高速飞机的翼梢前缘。

然而,大多数RHEA在室温下表现出较小的延展性和/或在高温下表现出较差的相稳定性。HfNbTaTiZr RHEA是研究最为深入的RHEA之一,在室温下具有较大的延展性,密度为9.9 g/cm3,这使其成为镍基高温合金的潜在替代品。然而,HfNbTaTiZr RHEA在室温下的屈服强度低达929 MPa,这严重限制了其应用。此外,HfNbTaTiZr RHEA在高温下表现出热力学不稳定性和相分解。发现在700°C下仅退火2.5 h的HfNbTaTiZr合金显示出原始体心立方(BCC)高熵相分解为富含NbTa的BCC相和富含ZrHf的六方密排(HCP)相。因此,提高HfNbTaTiZr-RHEA的强度和相稳定性至关重要。

据报道,添加金属元素、氧化物或氧原子可有效提高HEA的强度和硬度。首先,添加V元素可以稳定BCC相,细化晶粒,从而提高强度。报道称,添加V将NbMoTaW RHEA的室温屈服强度从1058提高到1246 MPa,1600°C下的屈服强度从405提高到477 MPa。同时,在800°C(从115到259 MPa)下,V在CrNbTiZr HEA中的溶液几乎使屈服强度增加了一倍。其次,添加细氧化颗粒,包括Y2O3、Al2O3和TiO2,以生产氧化物弥散强化(ODS)合金,是通过减小晶粒尺寸和诱导Orowan强化来提高合金室温和高温强度的有效手段。由于Y2O3颗粒的分散,ODS CoCrFeNiMn HEA的晶粒尺寸从0.8μm减小到0.4μm,而屈服强度从1000 MPa增加到1200 MPa。由于Al2O3颗粒引起的典型奥罗万强化,Al2O3-CoCrFeMnNi HEA的压缩屈服强度显著提高,屈服强度从1180提高到1600 MPa。第三,在HEA中添加氧原子可以通过间隙强化克服强度-塑性平衡问题。例如,由于HfNbZrTi HEA中氧原子的间隙强化,拉伸屈服强度从776提高到1110 MPa。此外,延伸率几乎翻了一番,从14.3%增加到27.7%。

在此,东南大学材料科学与工程学院的沈宝龙教授团队联合南京工业大学等研究了间隙氧原子和纳米Al2O3颗粒在室温和高温下对HfNbTaTiZrV RHEA压缩力学性能的影响,研究了影响压缩性能的主要强化机制。发现用体积分数为4%的Al2O3增强的HfNbTaTiZrV RHEA在高温下表现出优异的相稳定性。该复合材料在室温下的抗压屈服强度为2700 MPa,在800°C下为1392 MPa,在1000°C下为693 MPa。通过真空电弧熔炼将V元素和Al2O3颗粒引入HfNbTaTiZr RHEA中。高熔点的V元素有望稳定合金的相结构,提高合金的强度。利用Al2O3作为间隙氧原子的供应商,促进间隙强化,同时利用氧化物相引入弥散强化。相关研究成果以题“Enhanced high-temperature strength of HfNbTaTiZrV refractory high-entropy alloy via Al2O3 reinforcement”发表在金属顶刊Journal of Materials Science & Technology上。

链接:https://www.sciencedirect.com/science/article/pii/S1005030222002791

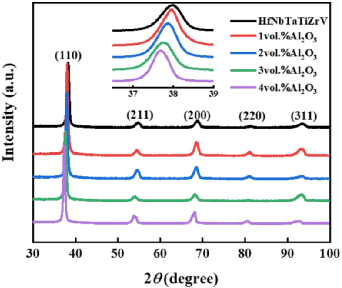

铸态“x”体积百分比Al2O3增强HfNbTaTiZrV合金的XRD结果如图1所示。所有衍射峰都与BCC晶体结构有关。如图1所示,随着Al2O3含量的增加,(110)衍射的峰值位置趋向于向较低的值移动,这表明氧原子以间隙形式存在于BCC晶格中。基于Rietveld方法,计算出0–4 vol.%Al2O3合金的晶格参数分别为3.359、3.366、3.371、3.377和3.381?,间隙氧原子的存在增加了晶格参数。

图1 室温下铸态“x”体积百分比Al2O3增强HfNbTaTiZrV合金的XRD图谱。

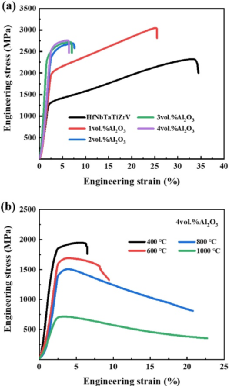

图2 (a)室温下铸态0-4 vol.%Al2O3增强HfNbTaTiZrV合金,(b)高温下4 vol.%Al2O3合金的压缩工程应力-应变曲线。

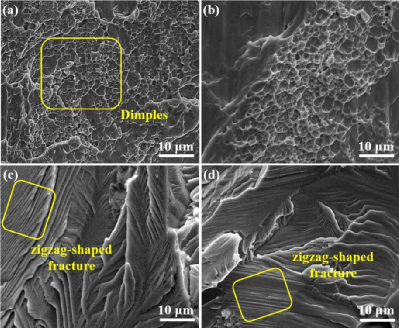

图3 在室温下压缩的Al2O3增强合金的断裂面(a)HfNbTaTiZrV合金,(b)1 vol.%Al2O3合金,(c)2 vol.%Al2O3合金,(d)4 vol.%Al2O3合金。

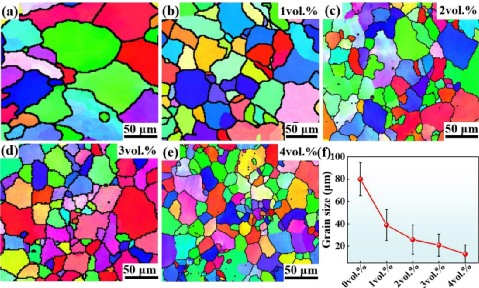

图4 室温下铸态Al2O3增强HfNbTaTiZrV合金的EBSD图像(a)HfNbTaTiZrV合金,(b)1 vol.%Al2O3合金,(c)2 vol.%Al2O3合金,(d)3 vol.%Al2O3合金,(e)4 vol.%Al2O3合金,(f)合金的平均晶粒尺寸。

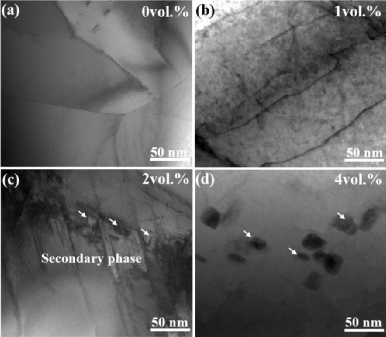

图5 铸态Al2O3增强合金的亮场TEM图像(a)HfNbTaTiZrV合金,(b)1 vol.%的Al2O3合金,(c)2 vol.%的Al2O3合金,(d)4 vol.%的Al2O3合金。

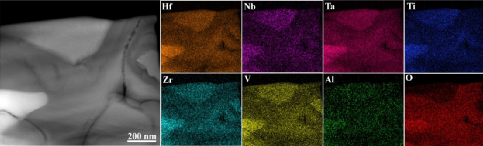

图6 沿[110]区轴(Im-3m)的铸态4体积%Al2O3合金的HAADF-STEM显微照片和显示元素分布的EDS图。

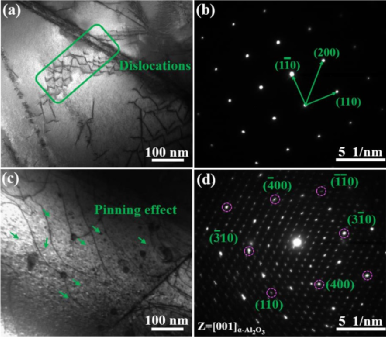

图7 室温下应变为5%的合金的亮场TEM图像(a)HfNbTaTiZrV合金,(b)(a)的SAED图案,(c)体积分数为4%的Al2O3合金,(d)(c)的SAED图案。

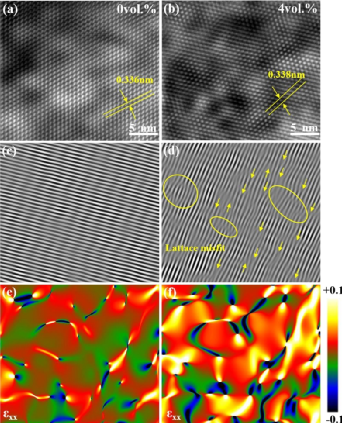

图8 HfNbTaTiZrV和4 vol.%Al2O3合金的晶格均匀性分析(a)和(b)HfNbTaTiV和4 vol.%Al2O3合金在[110]方向上的HRTEM图像。(c)和(d)分别为(a)和(b)的反演FFT图像。(e)和(f)HfNbTaTiZrV和4 vol.%Al2O3合金中沿[121]的原子间距离分布图。

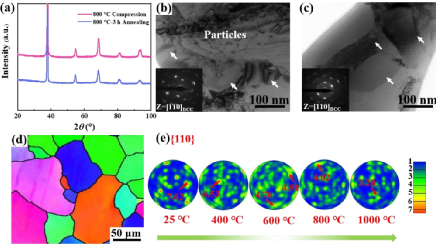

图9 4 vol.%Al2O3合金的微观结构(a)各种处理的X射线衍射图,(b)800℃压缩后4 vol.%Al2O3合金的亮场TEM图像,(C)800℃退火3 h后4 vol.%Al2O3合金的亮场TEM图像,(d)800℃压缩后4 vol.%Al2O3合金的EBSD图像,(e)在不同温度下变形的4 vol.%Al2O3合金{110}BCC的极图。

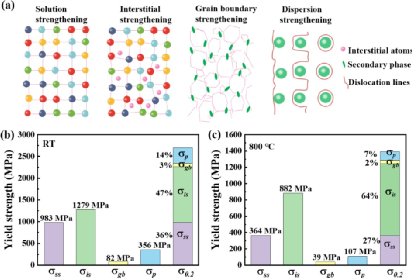

图10 (a)固体强化、间隙强化、晶界强化和弥散强化的示意图。在(b)室温和(c)800°c压缩期间,4 vol.%Al2O3合金中不同强化机制的贡献。

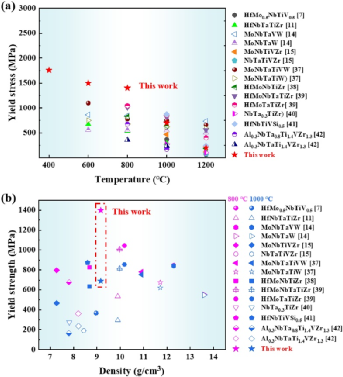

图11 4 vol.%Al2O3合金和其他RHEAs合金之间的机械性能比较(a)屈服强度的温度依赖性,(b)800℃和1000℃高温下的密度屈服强度。

综上所述,这项工作揭示了在HfNbTaTiZrV RHEA中适当添加Al2O3氧化物在室温和高温下增强了合金。体积分数为4%的Al2O3合金在室温下的强度为2700 MPa,在800°C下的强度为1392 MPa,在1000°C下的强度为693 MPa。Al2O3的加入同时引起间隙强化、晶界强化和弥散强化。一方面,氧原子的间隙溶解增加了晶格畸变,表现出良好的间隙强化效应。另一方面,Al2O3颗粒不仅钉扎在晶界,抑制晶粒生长和细化晶粒,而且阻碍位错的运动。动态再结晶是高温下强度降低的主要原因。通过调整织构体积分数,可以进一步优化合金的织构。这项工作揭示了通过真空电弧熔炼添加氧化物颗粒以改善高温下RHEAs的力学性能和相稳定性的可行性,从而拓宽了轻质耐火高熵合金的应用范围。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414