可重复使用高超声速飞行器在临近空间飞行及再入过程中,由气动加热造成的温度环境极其恶劣,导致表面温度特别高,对飞行器的热防护系统(Thermal Protection System,TPS)提出了苛刻的要求[1-4]。刚性陶瓷纤维隔热瓦由于其优异的隔热性能、极低的表观热导系数、质轻、抗冲刷和良好的维形能力,以及高温下具有较好的力学性能等特点,成为目前航天飞行器表面大面积热防护最主要的材料之一[5-6]。经过多年的改进,先后发展出LI(Lockheed Insulation)、FRCI(Fibrous Refractory Composite Insulation)、AETB(Alumina Enhanced Thermal Barrier)和BRI(Boeing Reusable Insulation)等一系列不同牌号类别的陶瓷隔热瓦[7-9]。

陶瓷瓦是应用于飞行器迎风面的大面积防热结构材料,主要服役温度区间为650~1250 ℃的中温区[10]。为了避免隔热瓦被高速气流冲刷破坏并降低传入瓦内的热量,通常在其表面涂覆具有良好抗氧化能力、高辐射系数且能在较大温度变化范围内保持良好的抗热震性的致密涂层。具有高辐射系数的涂层可将热量通过辐射的形式散发到周围环境之中,消耗大量气动热,从而高效地减少传入隔热瓦内的热量,达到理想的隔热效果。涂层材料的主要成分为3%~5%B2O3、75%~90%SiO2以及 1%~3%SiB4等,通过大气喷涂的方法可在隔热瓦表面喷涂制得抗热震性好且可重复使用的复合涂层。可重复使用飞行器最大的特点是“多次重复使用”,这与涂层的抗热震性能关系密切,而影响陶瓷隔热瓦表面涂层材料抗热震性能的主要因素为涂层和基体间热膨胀系数的不匹配和涂层结构。由于航天飞行器所处的苛刻温度环境,涂层和隔热瓦的主要成分都选取SiO2,而这也最大限度地缓解了涂层与基体之间热膨胀不匹配的问题。因此,涂层结构是调节涂层抗热震性的关键因素。美国 NASA曾公开一种应用于隔热瓦表面的致密单层涂层(Reaction Cured Glass,RCG)[11],它被成功地应用于LI-900和LI-2200等第一代隔热瓦表面,但是由于RCG涂层单层结构的特性,使涂层和基体的结合界面强度较弱,因而其抗热震性也较差。之后在 RCG基础上,NASA又研制出另一种具有多孔过渡层的双层涂层(Toughened Unipiece Fibrous Insulation,TUFI)[12],与RCG单层结构涂层不同,TUFI在制备过程中,涂层粉料浸渗到了基体隔热瓦中,在涂层和基体的结合界面处形成镶嵌结构的过渡层,极大地增加了涂层和基体之间的界面结合强度,提高了涂层的抗热震性和抗冲击性。实际上,多孔过渡层是在涂层/隔热瓦体系的纵向上形成的由表及里密度递减的梯度结构,因此过渡层在增强涂层和基体结合强度的同时,还在一定程度上保持了基体多孔性的特点,故过渡层还通过所存在的孔隙梯度,缓解了基体与涂层之间热膨胀系数的差异,减缓了基体与致密表面层之间因热膨胀不匹配所产生的应力。而后,TUFI在 FRCI及 AETB上的成功应用,也证实其性能优异。

在超高速飞行器的一次次服役飞行中,涂层也要经历多次温升剧烈、高热通量的温度环境,其微观组织和成分都可能发生变化[13]。由于超高速飞行器特殊的服役环境,对热防护系统的首要要求就是可靠,而涂层服役期间组织演变所引起的性能变化甚至退化,则为热防护系统可靠性增添了不稳定因素,因此有必要对涂层在其服役极限温度下的组织演变情况进行研究。

本文试图采用高温热暴露的方式来模拟涂层服役期间特殊的温度环境,研究涂层在高温环境下的组织演变、成分变化及其可能的失效形式。

1 实验

涂覆涂层的隔热瓦试样尺寸为 50 mm×50 mm×50 mm,隔热瓦基体原料为石英纤维和氧化铝纤维,涂层的成分为石英粉(SiO2)、硼硅玻璃粉(SiO2·B2O3)、SiB4和MoSi2。以无水乙醇为溶剂,将涂层原料粉末球磨24 h后,通过喷涂的方法将涂层涂覆于隔热瓦表面,喷涂过程中喷枪压力为4个大气压,在150 ℃下烘干后,于1250 ℃的空气氛围中烧制成复合涂层。

热暴露实验在 KBF1600-Ⅳ箱式炉(南京南大仪器厂)中实施,试验温度为1250 ℃和1300 ℃。实验过程:将炉温升至设定温度后放入试样,待炉温回升后计时10 min,而后取出试样,冷却至室温,此为一个热暴露周期。热暴露实验应最大限度地还原涂层服役温度环境的特点——温升剧烈、热通量高。

采用荷兰FEI Quanta 200 FEG扫描电子显微镜(Scanning Electron Microscopy,SEM)表征热暴露之后涂层的微观形貌。采用荷兰PW4400 X射线衍射仪(X-Ray Diffraction,XRD)表征热暴露之后涂层的物相组成。工作条件:波长0.154 06 nm的Cu-Kα射线,工作电压40 kV,工作电流40 mA,扫描步长0.05°。

2 结果及分析

2.1 热暴露对涂层微观形貌的影响

2.1.1 热暴露前微观结构

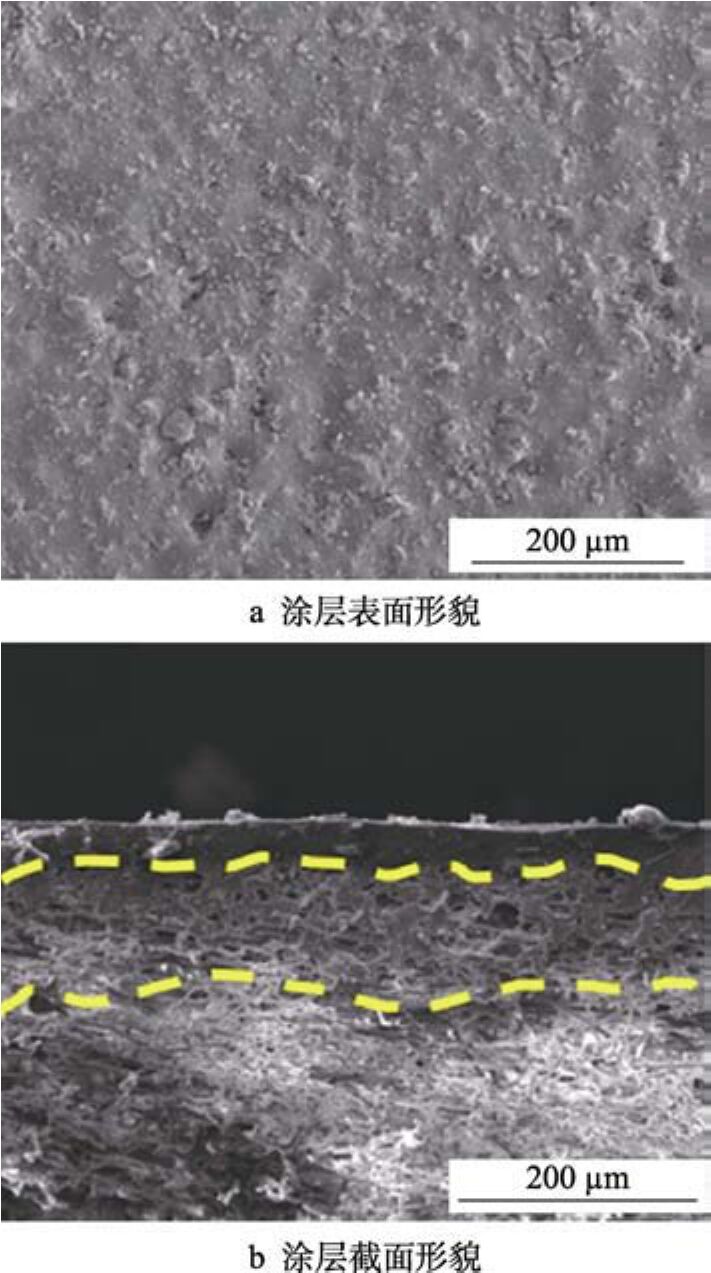

图1 热暴露之前涂层形貌

Fig.1 Morphology of coating before thermal exposure:(a) surface morphology of coating;(b) cross-section morphology of coating

图1为硼硅玻璃涂层未经热暴露时的微观形貌,由图1a可见,涂层表面致密、均匀、无裂纹,但表面不平整且存在凹凸起伏,主要是由于在烧结过程中,一些难熔物质(如MoSi2等)阻碍了涂层熔体的铺展。此外,也可以观察到涂层熔体对其中辐射剂成分(MoSi2、SiB4)产生了较为完整的包裹。由图1b可见,涂层截面结构为三段式双层涂层结构,最上层为致密表面层,中间为多孔结构过渡层,最下层为网状纤维多孔隔热瓦基体,表面层和过渡层厚度之和约为 200 μm。其中,多孔过渡层是由表面涂层渗入到隔热瓦纤维骨架上后烧结形成,过渡层与纤维骨架结合良好,提高了涂层与基体之间的结合强度。

涂层与刚性隔热瓦基体热膨胀系数的匹配性,直接关系到涂层在制备和服役过程中微裂纹形成与开裂,因此要尽可能地使涂层的热膨胀系数接近基体。在升温过程中,当基体的热膨胀系数小于涂层的热膨胀系数时,基体受到拉应力,涂层受到压应力,涂层不容易开裂;当基体的热膨胀系数大于涂层的膨胀系数时,基体受到压应力,涂层受到拉应力,在此过程中涂层容易开裂。在降温过程中,当基体的热膨胀系数小于涂层的热膨胀系数时,基体受到压应力,涂层受到拉应力,涂层容易开裂;当基体的热膨胀系数大于涂层的膨胀系数时,基体受到拉应力,涂层受到压应力,在此过程中涂层不容易开裂。因此,只有当涂层和基体的热膨胀系数相差较小时,不论在升温还是降温过程中,产生的热应力越小,涂层的抗热震性能就越好。而中间过渡层对于涂层/基体结构至关重要,其极大地缓解了表面层和基体之间热膨胀不匹配的问题,提高了涂层的抗热震性能,是涂层可多次重复使用的关键。

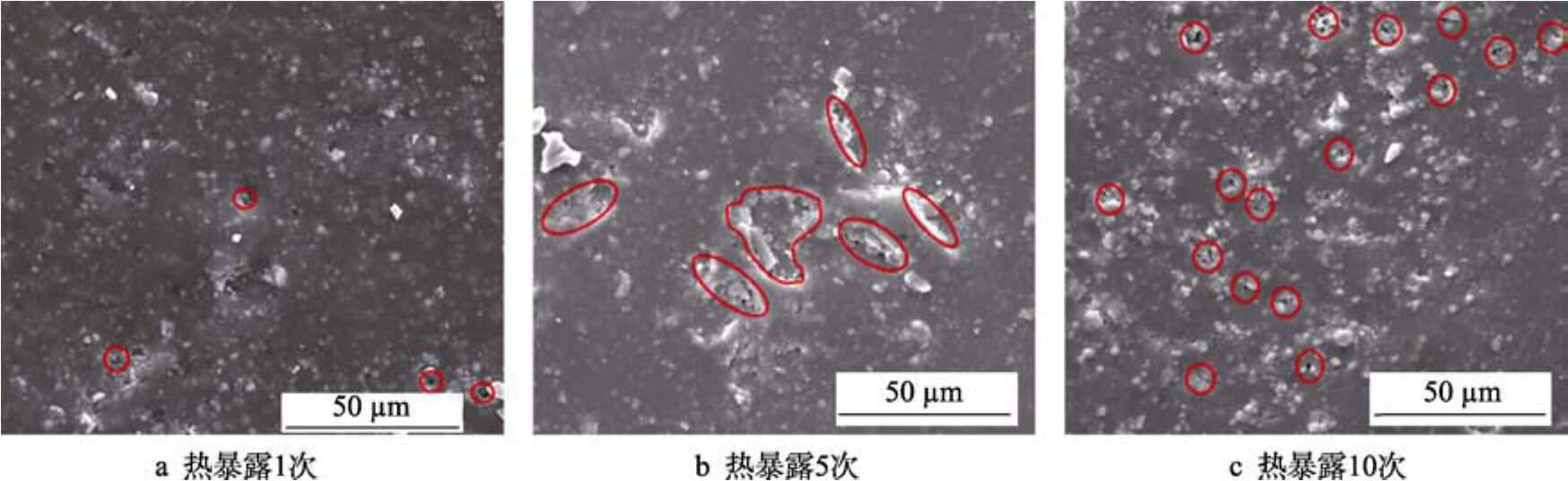

2.1.2 热暴露后涂层表面形貌

图2为涂层在1250 ℃热暴露之后的表面形貌,图3为涂层在1300 ℃热暴露之后的表面形貌。由图2和图3观察可以发现,在1250 ℃和1300 ℃下热暴露之后,涂层宏观上仍旧保持完整,无断裂、剥落或裂纹现象出现。但是,涂层热暴露之后,其表面出现不同数量的微孔,且微孔数量随热暴露次数的增加而增多。从图2a、2b可见,1250 ℃下热暴露1次和5次后,涂层表面有少量微孔或凹坑出现,且微孔深度较浅;从图2c可见,热暴露10次后,涂层表面微孔数量明显增多且微孔深度较之前更深。由图3观察发现,1300 ℃下热暴露 5次后就出现众多深度较深的微孔,且热暴露10次后,出现的微孔有逐渐扩大连接在一起的趋势。此外,从图2和图3可以发现,热暴露之后,微孔基本上都出现于辐射剂颗粒团聚的区域。

图2 1250 ℃热暴露之后涂层表面形貌

Fig.2 Surface morphology of coating after thermal exposure at 1250 ℃: (a) thermal exposure for 1 time;(b) thermal exposure for 5 times; (c) thermal exposure for 10 times

图3 1300 ℃热暴露之后涂层表面形貌

Fig.3 Surface morphology of coating after thermal exposure at 1300 ℃: (a) thermal exposure for 1 time;(b) thermal exposure for 5 times; (c) thermal exposure for 10 times

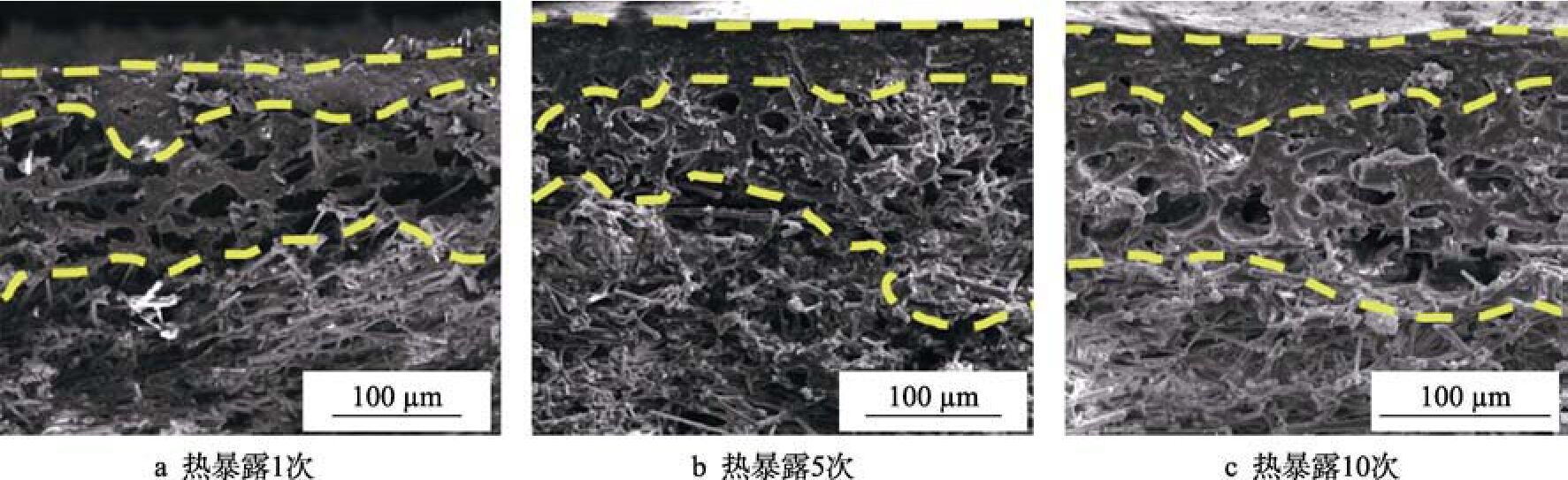

2.1.3 热暴露后涂层截面形貌

图4为涂层在1250 ℃下热暴露之后的截面形貌。由图4可见,1250 ℃下热暴露后,涂层纵向结构仍然为完整的三段式双层涂层结构,过渡层与表面涂层和基体的结合仍旧紧密,过渡层可继续缓解表面与基体之间的热膨胀差异。仔细对比图4a、b、c微观结构可发现,随着涂层热暴露次数的增多,中间过渡层的网状结构有逐渐烧结变密的趋势,但是并不会明显影响过渡层的作用。过渡层在热暴露10次后,相比于热暴露1次,其孔隙分布不均匀且有多孔隙烧结后连接的迹象,但整体上过渡层结构仍旧完整,并未遭到破坏。

图4 1250 ℃热暴露之后涂层截面形貌

Fig.4 Cross-section morphology of coating after thermal exposure at 1250 ℃:(a) thermal exposure for 1 time; (b) thermal exposure for 5 times; (c) thermal exposure for 10 times

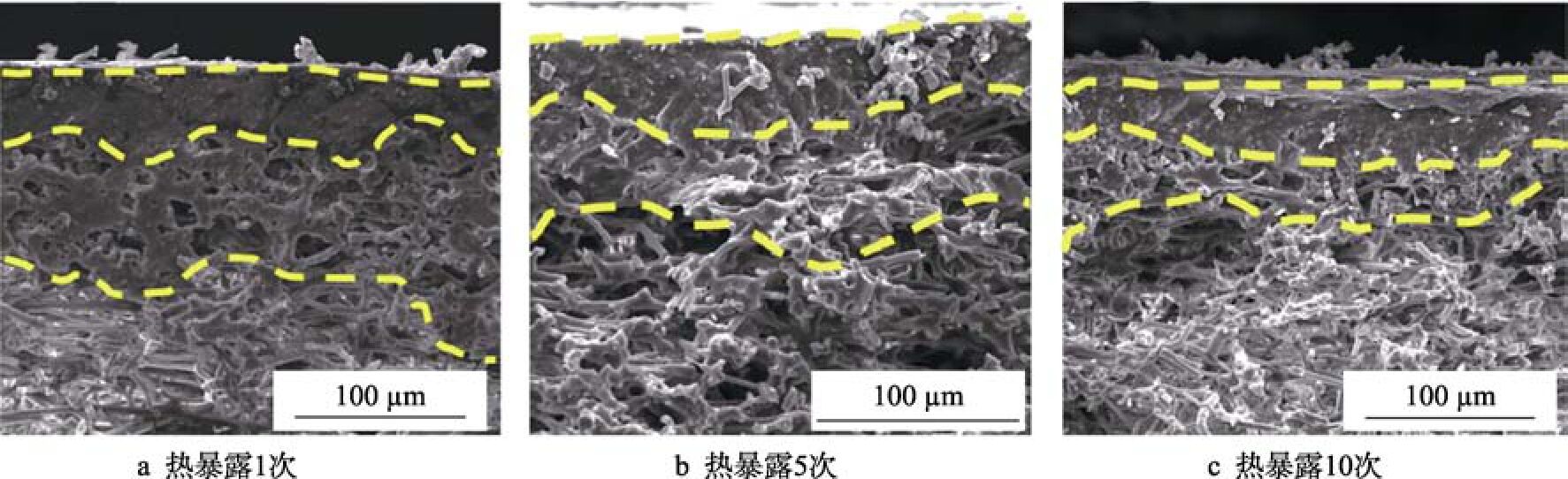

图5为涂层在1300 ℃下热暴露之后的截面形貌。由图5a可见,涂层在1300 ℃下热暴露1次后,微观结构并无明显变化,过渡层和表面层与基体的结合良好。从图5b、c观察发现,在1300 ℃下热暴露5次和10次后,中间过渡层出现了烧结分层现象。可从热暴露10次后涂层截面形貌(图5c)中明显观察到,中间过渡层靠近表面层的一侧在多次热暴露以后出现烧结变致密的现象,并逐渐地与致密表面层烧结在一起,而过渡层靠近基体一侧逐渐和基体烧结在一起,过渡层结构遭到破坏。涂层由三段式双层涂层结构演变为致密单层涂覆涂层结构,不能再为涂层/基体体系的热膨胀失配问题提供缓解作用,其抗热震性能将明显下降。虽然热暴露10次后,涂层仍与基体结合在一起,但考虑到涂层所服役的温度环境,中间过渡层的破坏势必将会导致表面涂层在使用过程中产生裂纹或脱落而失效。

图5 1300 ℃热暴露之后涂层截面形貌

Fig.5 Cross-section morphology of coating after thermal exposure at 1300 ℃: (a) thermal exposure for 1 time;(b) thermal exposure for 5 times; (c) thermal exposure for 10 times

2.2 热暴露对涂层物相的影响

图6 涂层XRD图谱

Fig.6 XRD patterns of coating surfaces

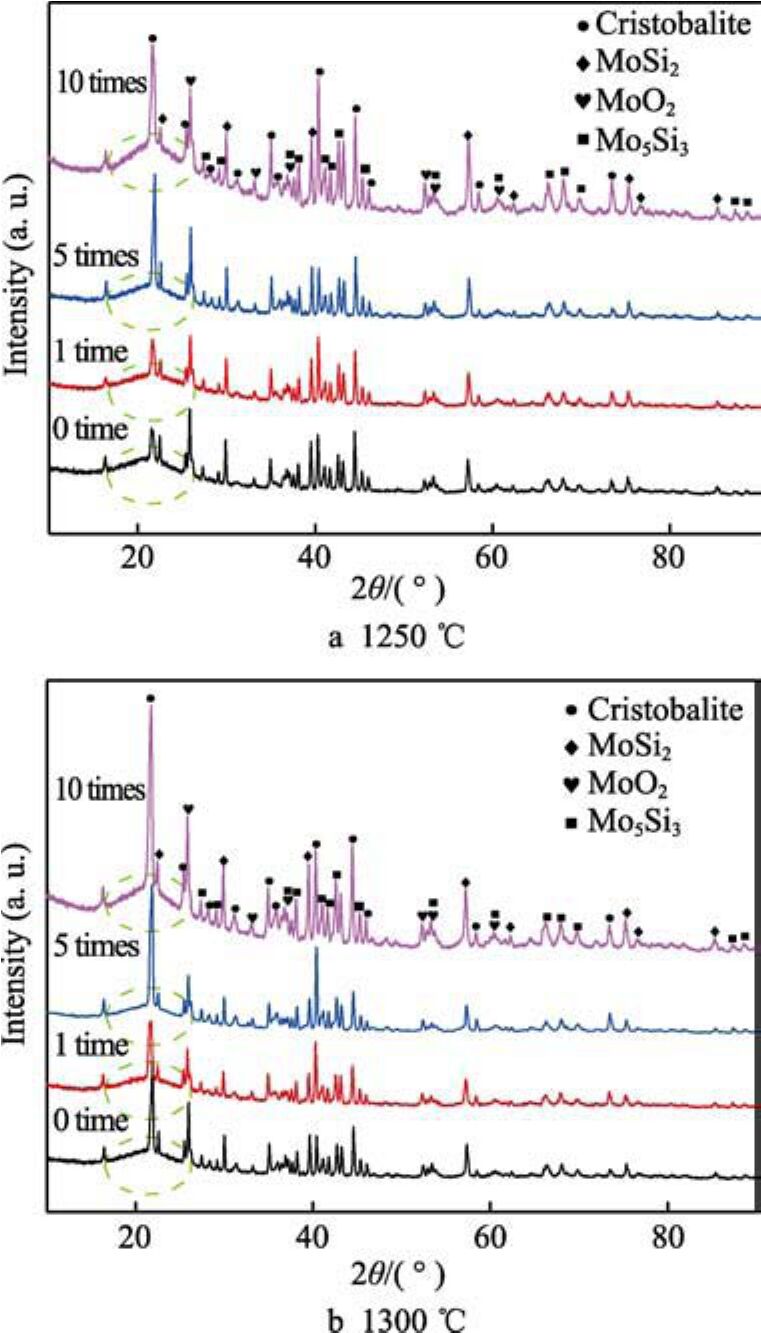

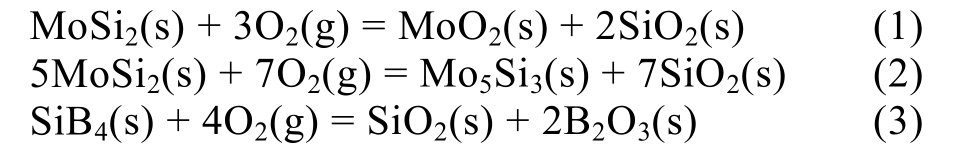

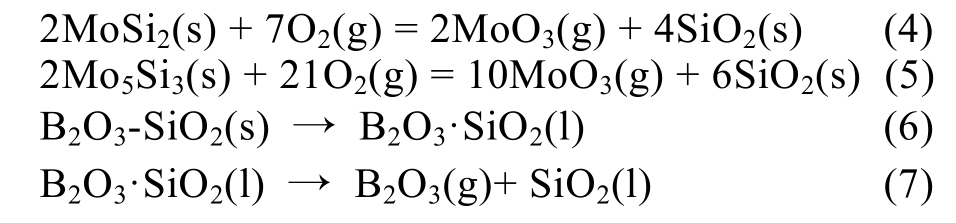

图6为涂层热暴露之后的物相分析图谱,其中0次为烧结之前试样。由图6可得,整体上来说,涂层热暴露之后没有新相产生,可看到 15°~25°范围内有玻璃相对应的特征“馒头峰”,并伴有方石英相、MoO2相、Mo5Si3相和原辐射剂成分MoSi2相,即涂层热暴露前后均为以玻璃相为主的多相复合涂层。由于辐射剂成分MoSi2相在高温下发生了热氧化,导致涂层中生成了MoO2相和Mo5Si3相,具体反应过程如反应方程(1)和(2)所示。而物相分析未检测到 SiB4的原因在于,玻璃相对 SiB4颗粒具有包裹作用以及其发生了热氧化反应(如反应方程(3)所示)。此外,观察图6后发现,在1250 ℃和1300 ℃下热暴露之后,涂层均有不同程度的析晶现象,析出相为方石英相,且随着热暴露次数的增加,析出方石英相的含量也逐渐增多,主要原因是热暴露过程中涂层内原有晶核的长大。在方石英质量分数少于5%时,涂层仍可安全服役,但是随着方石英含量增多后,将会影响涂层高温下的性能。从高温降温至低温过程中,在267 ℃左右方石英会发生由β相向α相的二级相变,该过程会伴随有约 2.8%的体积效应[14],这将会加剧涂层与基体之间热膨胀系数不匹配问题。因此,若涂层中方石英含量过大,将会降低涂层的高温使用性能和尺寸稳定性。

2.3 涂层表面微孔产生机理

结合涂层的形貌表征结果(图1a)和物相表征结果(图6)可知,表面涂层是以硼硅玻璃相为主体且伴以辐射剂成分 MoSi2相及其热氧化产物的多相复合涂层材料,在涂层制备烧结过程中,硼硅玻璃相受热软化熔融扩展而将辐射剂颗粒包裹起来,避免了辐射剂颗粒(MoSi2、SiB4)在高温环境中与氧气的直接接触,起到保护辐射剂颗粒的作用。

涂层热暴露之后表面出现大量深度不一的微孔,而且微孔多聚集出现在辐射剂颗粒所在区域,结合涂层物相分析结果(图6)可得,微孔由涂层中辐射剂颗粒MoSi2、SiB4热氧化所致,主要是由于MoSi2的高温热氧化,其反应方程如上述方程(1)—(3)所示。但是,MoSi2的密度为 6.24 g/cm3,其热氧化生成物Mo5Si3和MoO2的密度分别为8.42 g/cm3和6.47 g/cm3,均与 MoSi2相接近,且两者均为高熔点难熔物质,其中Mo5Si3熔点高达2160 ℃。因此,若仅发生上述反应,是不会产生大量微孔的,故必定有反应(4)和(5)发生。此过程中由于 MnO3的熔点为795 ℃,高温热暴露条件下MoSi2热氧化后所生成的MnO3直接以气态的形式挥发逸出涂层表面(未被检测到),从而留下热氧化微孔。此外,涂层中硼玻璃相的软化熔融温度范围为325~450 ℃,热暴露过程中必定会发生如反应方程(6)和(7)所示的反应。

通过以上分析可以推断,涂层表面热氧化微孔产生的具体过程有:(1)涂层烧结后,由于硼硅玻璃相对辐射剂颗粒的包裹不完整,导致辐射剂颗粒直接暴露于高温热氧环境中并发生热氧化反应,生成MoO2、MoO3和 Mo5Si3,其中气态 MoO3直接逸出涂层表面并留下氧化微孔,而部分 Mo5Si3则发生二次反应又生成气态MoO3,加剧了微孔的产生;(2)涂层烧结后,由于硼硅玻璃相对辐射剂颗粒的包裹厚度较薄,热暴露时,玻璃主相中硼玻璃相发生反应(6)和(7)而挥发。涂层体系中SiO2是三维“网络成形体”结构,热暴露过程中,硼玻璃的挥发因玻璃相中 Si—O—B结合键的破坏所致,该过程增大了主体玻璃相中氧原子空缺位和悬键的比例,这意味着[SiO4]n玻璃网络结构完整度的下降,玻璃相中岛状分子间结合也变得疏松,而 SiO2玻璃分子受热后的运动难度降低,宏观表现为玻璃相在受热软化熔融后更易流动。高温下硼玻璃挥发导致辐射剂颗粒直接裸露在热氧环境中,进而发生了与过程一相似的热氧化反应,在涂层表面生成微孔。涂层表面氧化微孔形成示意图如图7所示。

图7 涂层表面氧化微孔生成示意图

Fig.7 Schematic diagram of oxidized micro-pores generation on coating surface

涂层表面部分辐射剂颗粒(MoSi2、SiB4)的热氧化使得涂层中辐射剂的含量降低,导致涂层总的发射率略微下降,但整体上并不会影响涂层高温下的辐射性能[15]。而热氧化产生的微孔,破坏了表面涂层的完整性,使其抗冲刷性能下降,后期易在涂层表面形成氧通道,从而影响隔热瓦基体的性能。

3 结论

1)在1300 ℃下热暴露,涂层中间过渡层发生烧结分层现象,多孔结构的过渡层遭到破坏,涂层由双层结构逐渐变为单层结构,其抗热震性能下降。涂层可在1250 ℃下安全使用,而在1300 ℃下,其抗热震性会随着使用次数的增加而逐渐下降。

2)硼硅玻璃涂层在 1250 ℃和 1300 ℃下热暴露后,均发生方石英析晶现象,且晶体析出量随热暴露次数的增加而增多。方石英析出量过大,将会加剧涂层与基体之间热膨胀不匹配问题,而且涂层高温尺寸的稳定性也将会下降。

3)硼硅玻璃涂层经热暴露后,涂层中辐射剂颗粒(MoSi2、SiB4)发生热氧化反应,使得涂层表面生成微孔,且微孔数量随着热暴露次数的增加而增多。微孔破坏了涂层的致密性,导致涂层抗冲刷能力降低而更易脱落。

参考文献:

[1]许红英, 侯丹, 陈杰, 等。 美空军发射 X-37B飞行器简析[J]. 中国航天, 2010(6): 21-25.XU Hong-ying, HOU Dan, CHEN Jie, et al. Brief analysis of X-37B launched by aircraft US air force[J]. Erospace China, 2010(6): 21-25.

[2]鲁芹, 姜贵庆, 罗晓光, 等。 X-37B 空天飞行器轻质非烧蚀热防护新技术[J]. 现代防御技术, 2012, 40(1):26-30.LU Qin, JIANG Gui-qing, LUO Xiao-guang, et al. Lightweight and non-ablation new TPS for X-37B aerospace vehicle[J]. Modern defence technology, 2012, 40(1):26-30.

[3]李虹琳, 陈杰。 X-37B轻质低成本可重复使用防热系统简析[J]. 战术导弹技术, 2013(4): 13-16.LI Hong-lin, CHEN Jie. Analysis of X-37B lightweight low-cost reusable thermal protection system[J]. Tactical missile technology, 2013(4): 13-16.

[4]周志勇, 马彬, 张萃, 等。 X-37B 轨道试验飞行器可重复使用热防护系统综述[J]. 航天器工程, 2016, 25(4):95-101.ZHOU Zhi-yong, MA Bin, ZHANG Cui, et al. Reusable thermal protection system for orbital test vehicle X-37B[J]. Spacecraft engineering, 2016, 25(4): 95-101.

[5]武勇斌, 赫晓东, 李军。 陶瓷隔热瓦表面 SiO2-B2O3-MoSi2-SiB4涂层的制备与性能研究[J]. 航天制造技术,2012(5): 10-13.WU Yong-bin, HE Xiao-dong, LI Jun. Preparation and properties of SiO2-B2O3-MoSi2-SiB4 coating for ceramic insulation tile[J]. Aerospace manufacturing technology,2012(5): 10-13.

[6]鲁芹, 胡龙飞, 罗晓光, 等。 高超声速飞行器陶瓷复合材料与热结构技术研究进展[J]. 硅酸盐学报, 2013,41(2): 251-260.LU Qin, HU Long-fei, LUO Xiao-guang, et al. Development of ceramic composite and hot structure for hypersonic vehicle[J]. Journal of the Chinese ceramic society,2013, 41(2): 251-260.

[7]叶红, 王志瑾。 高超声速飞行器热防护结构参数优化及对比分析[J]. 航天器环境工程, 2013, 30(5): 516-521.YE Hong, WANG Zhi-jin. The optimization and comparison of thermal protection structures for hypersonic aircraft[J]. Spacecraft environment engineering, 2013,30(5): 516-521.

[8]王康太, 冯坚, 姜勇刚, 等。 陶瓷纤维刚性隔热瓦研究进展[J]. 材料导报, 2011, 25(23): 35-39.WANG Kang-tai, FENG Jian, JIANG Yong-gang, et al.Development of ceramic fiber rigid insulation tiles[J].Materials review, 2011, 25(23): 35-39.

[9]MILOS F S, SQUIRE T H. Thermostructural analysis of X-34 wing leading-edge tile thermal protection system[J].Journal of spacecraft & rockets, 2015, 36(36): 189-198.

[10]杨杰, 隋学叶, 刘瑞祥, 等。 航天飞机及高超飞行器用刚性隔热材料研究进展[J]. 现代技术陶瓷, 2015, 36(3):25-29.YANG Jie, SUI Xue-ye, LIU Rui-xiang, et al. The research development of rigid insulation materials for the space shuttle and hypersonic aircraft[J]. Advanced ceramic, 2015, 36(3): 25-29.

[11]GOLDSTEIN H E, LEISER D B, KATVALA V W. Reaction cured glass and glass coatings: US, 4093771[P].1978-10-05.

[12]LEISER D B, SMITH M, CHURCHWARD R A, et al.Toughened uni-piece fibrous insulation: U. S., 5079082[P].1992-09-28.

[13]杨胶溪, 王志成, 王欣, 等。 激光熔覆 MoSi2复合涂层组织演变与性能研究[J]. 中国激光, 2013(12): 58-64.YANG Jiao-xi, WANG Zhi-cheng, WANG Xin, et al. Microstructure and properties of laser cladding MoSi2 composite coating[J]. Chinese journal of laser, 2013(12):58-64.

[14]徐常明, 王士维, 黄校先, 等。 方石英的析晶与无定形化[J]. 无机材料学报, 2007, 22(4): 577-582.XU Chang-ming, WANG Shi-wei, HUANG Xiao-xian, et al. Crystallization and amorphization of cristobalite[J].Journal of inorganic materials, 2007, 22(4): 577-582.

[15]TAO X, XU X J, GUO L L, et al. MoSi2-borosilicate glass coating on fibrous ceramics prepared by in-situ reaction method for infrared radiation[J]. Materials & design,2016, 103: 144-151.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8107

腐蚀与“海上丝绸之路”

点击数:6456